МОЙ-КА! DS — крупнейшая в России сеть автомоек самообслуживания, которая быстро завоевала приверженность посетителей за счет качественного сервиса и демократичных цен. Миссия компании — предоставить жителям мегаполисов, городов и городков технологии и сервис, при котором «чистый автомобиль каждый день» — норма жизни, независимо от уровня дохода автолюбителя.

МОЙ-КА! — это чистый результат и экономия средств. DS — Detailing Service, удовольствие от самостоятельного ухода за автомобилем, сервис в деталях.

История МОЙ-КА! DS

Первая мойка была открыта в г. Воронеж осенью 2012 года, ориентируясь на опыт западных коллег. Методом проб и ошибок руководство компании тестировало различные технологии строительства, оборудование, химию. Год за годом улучшались новые объекты, дорабатывалась технология мойки, росло стремление к наилучшему результату для каждого клиента.

Первая мойка была открыта в г. Воронеж осенью 2012 года, ориентируясь на опыт западных коллег. Методом проб и ошибок руководство компании тестировало различные технологии строительства, оборудование, химию. Год за годом улучшались новые объекты, дорабатывалась технология мойки, росло стремление к наилучшему результату для каждого клиента.

Сегодня МОЙ-КА! DS предоставляет клиентам и партнерам полный комплекс услуг по проектированию и строительству моек самообслуживания, производству оборудования и моющей химии.

МОЙ-КА! DS ежедневно и круглосуточно принимает клиентов на 85+ объектах в России и мире.

Процесс работы до автоматизации

Сеть сразу начала активно развиваться и открывать новые точки в различных частях города. Соответственно, нагрузка на бухгалтеров тоже постепенно возрастала. На каждой точке велся свой отдельный учет, а затем все данные вручную обрабатывались и вносились в общую информационную базу.

Отдельно собирались следующие данные:

- выручка с касс в разрезе услуг и товаров;

- возвраты покупателям;

- расход моющей жидкости по номенклатуре;

- затраты на обслуживание моек в разрезе запчастей;

- зарплата персонала;

- доп. расходы постатейно.

Соответственно, после сбора все эти данные сводились в единый отчет для руководителя.

Что очень хотелось улучшить

Поскольку процесс сбора информации был сложным и занимал много времени, руководство сети обратилось в Компанию «АНТ-ХИЛЛ» с целью оптимизации ведения учета.

По результатам анализа задач клиента был выбран программный продукт «1С:Комплексная автоматизация 8». Внедрение проводилось в 3 этапа.

Результат 1-го этапа работ

На первом этапе был осуществлен переход на ПП «1С:Комплексная автоматизация 8».

Вся информация аккумулируется в системе и можно быстро получить все необходимые данные по деятельности каждой мойки: сформировать выручку с детализацией до продажи, постатейно увидеть все расходы с детализацией до номенклатуры, сформировать финансовый результат, получить рентабельность каждой мойки.

Автоматизирован учет заказов от клиентов, импортных моющих средств и расходных запчастей для комплексов, анализ их рентабельности.

В автоматизированной системе работают все участки компании: склад, производство, отдел продаж, сервисная служба, бухгалтерия, финансовая служба.

2 этап работ. Автоматизация работы подразделений Производства и Снабжения

В это же время на этапе разработки находилось новое направление — производство и поставка собственных автомоечных комплексов под ключ, в том числе на зарубежные рынки.

На втором этапе специалисты Компании «АНТ-ХИЛЛ» приступили к автоматизации работы подразделений Производства и Снабжения.

У клиента наблюдалось существенное увеличение производственных возможностей. Если раньше производились 1-2 мойки в месяц под конкретный заказ, то за счет расширения рынка сбыта количество заказов сильно увеличилось, а значит, увеличилось и количество номенклатуры, необходимой для производства комплексов. В среднем, для производства одной мойки требуется 100-150 позиций номенклатуры.

Какие проблемы наблюдались

Ранее заказы номенклатуры делались через excel, причем отдел Производства вел свой список необходимой номенклатуры, отдел Снабжения — другой список номенклатуры, которую они планируют закупить. Далее отделы обменивались этими данными по электронной почте, пытались сопоставить списки, данные перерабатывали, создавали новый общий документ. Затем Снабжение вручную набивало заказы поставщикам. Поставщиков номенклатуры было несколько, необходимо было всех обзвонить, узнать, есть ли номенклатура в наличии и по каким ценам. Также была путаница в названиях номенклатуры.

Сложно было контролировать остатки номенклатуры в производстве и на складе, под какую мойку конкретно она должна была быть использована. Часто номенклатуры заказывали больше, чем нужно. Было непонятно, что делать с остатками — возвращать на склад или использовать в производстве другой продукции. Бывали случаи, когда заказывалась такая номенклатура, которая уже давно вышла из производства. Соответственно, закупить ее уже невозможно, а заказы на нее поступали. Эти проблемы приводили к снижению оборачиваемости, захламлению склада, нехватке площадей, соответственно, это грозило увеличением издержек и расходов.

Также требовалось более оперативное реагирование сотрудников на заявки, чтобы можно было получать актуальную информацию о состоянии производства.

Задача: помочь разобраться в бизнес-процессах производства при создании автомоечных комплексов, автоматизировать процесс заказа номенклатуры и перемещения ее в производстве, наладить контроль остатков, ускорить обработку заявок.

Что было сделано

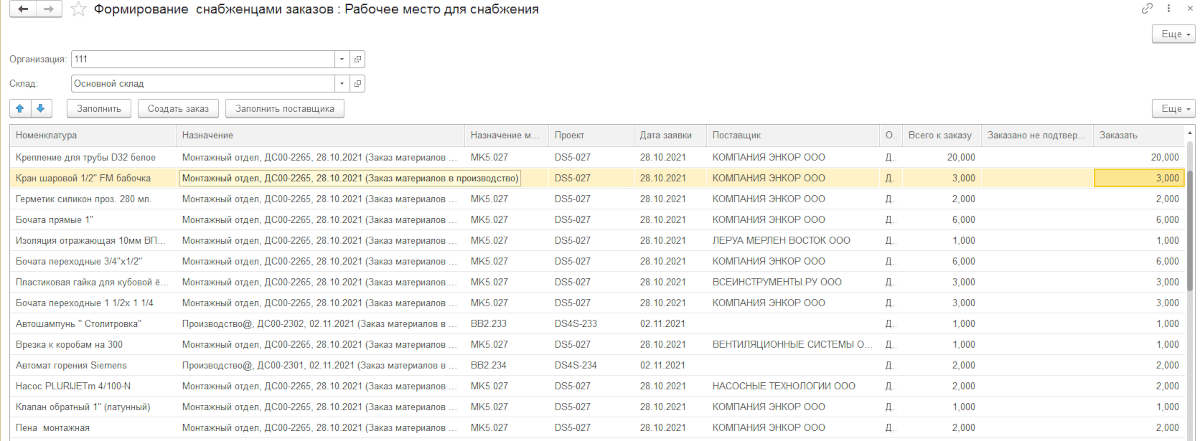

Специалисты Компании «АНТ-ХИЛЛ» спроектировали и реализовали функциональный блок в «1С:Комплексной автоматизации 8», где по каждой номенклатуре указали перечень поставщиков, у которых она чаще всего закупалась. Эти данные автоматически подставляются в документы вместе с ценой последней закупки. И как только номенклатура от поставщика поступила на склад — количество, которое требуется заказать, автоматически уменьшается. Документ «Заказ поставщику» теперь стал создаваться автоматически.

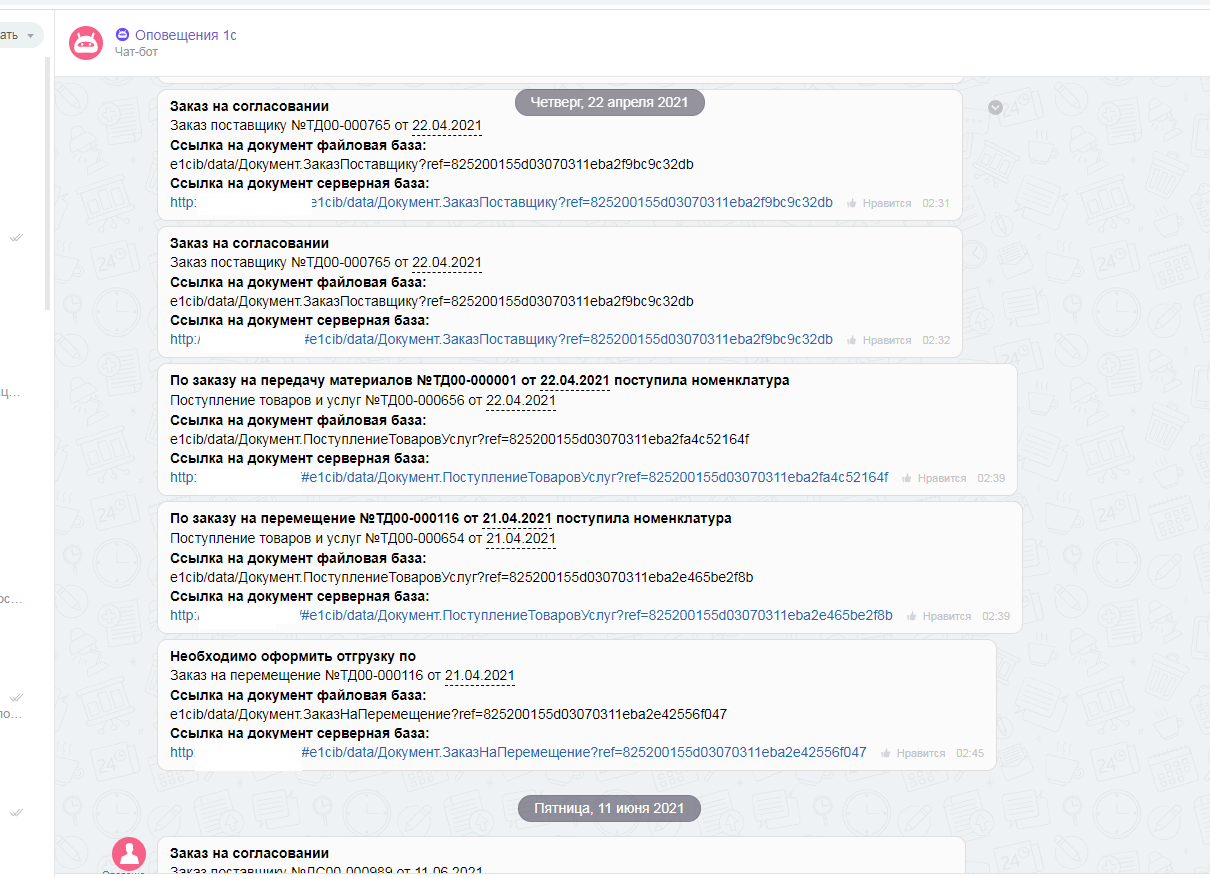

Для взаимодействия между сотрудниками в компании используется сервис «Битрикс 24». Это удобно тем, что сотрудники всегда могут быть на связи, даже находясь не у компьютера, и более оперативно обрабатывать заявки.

Специалистами «АНТ-ХИЛЛ» был создан бот, который собирает данные о состоянии заказов (выполнен/ не выполнен/ отложен/ отменен/ создан/ закрыт). Все данные по заказам приходят ответственным пользователям, своевременное исполнение заявок контролируется автоматически. Если заявка не обрабатывается вовремя — приходит автоматическое уведомление-напоминание. Также когда номенклатура поступает на склад, кладовщик получает уведомление — какую номенклатуру, по какому заказу и в каком количестве следует принять или отгрузить. Весь процесс построен с учетом графиков работы пользователей, праздничных и выходных дней.

Реализован механизм, позволяющий в рамках интеркампани закупать и оплачивать номенклатуру от одного юр. лица, а использовать другим юр. лицом. Снабжение получило не только возможность оперативно отслеживать потребность в номенклатуре, но и дополнительную информацию — под какие проекты производства и под какую выпускаемую продукцию производить закупку.

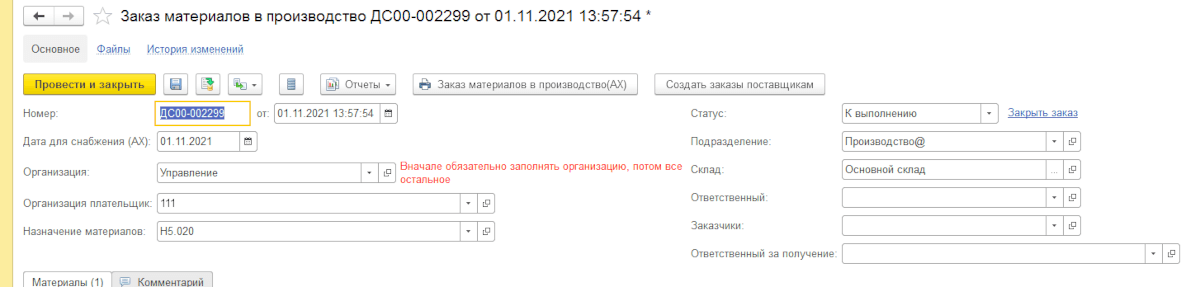

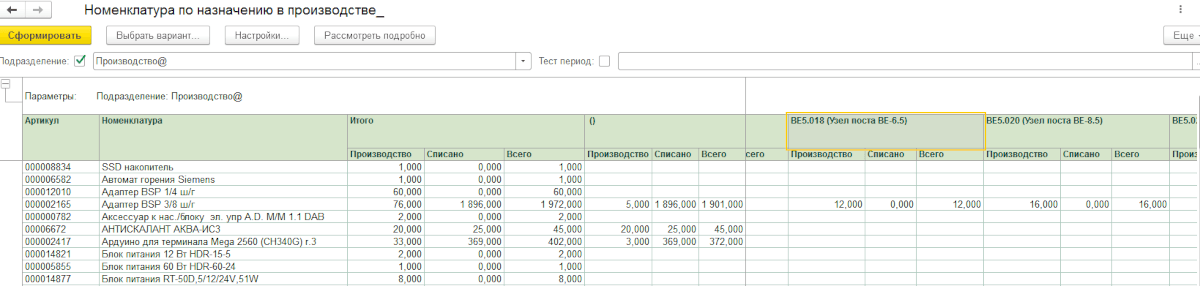

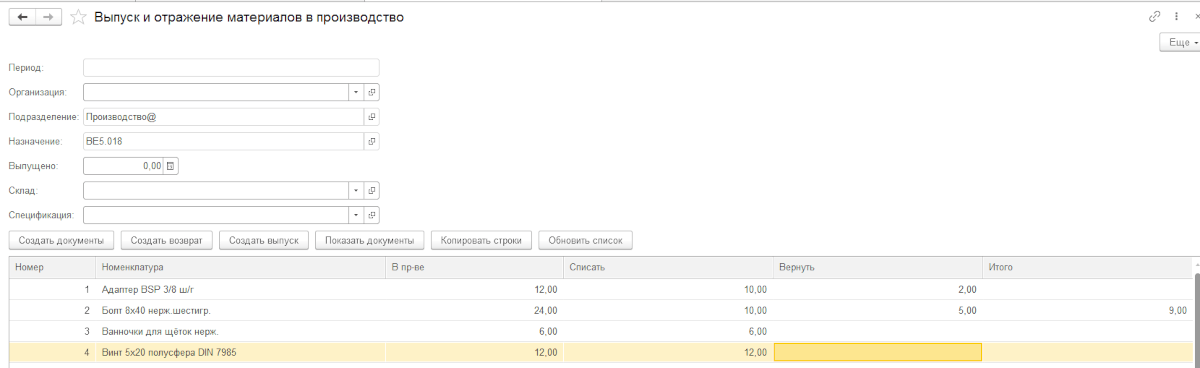

Для Производства было разработано отдельное рабочее место, которое позволяет отслеживать:

- поступление номенклатуры для конкретной мойки (автомоечного комплекса);

- использование номенклатуры, находящейся в производственном подразделении, по конкретному проекту;

- распределение лишней номенклатуры между проектами производства моек.

Использованную номенклатуру стало удобнее списывать на затраты производства конкретной мойки и конкретного проекта производства.

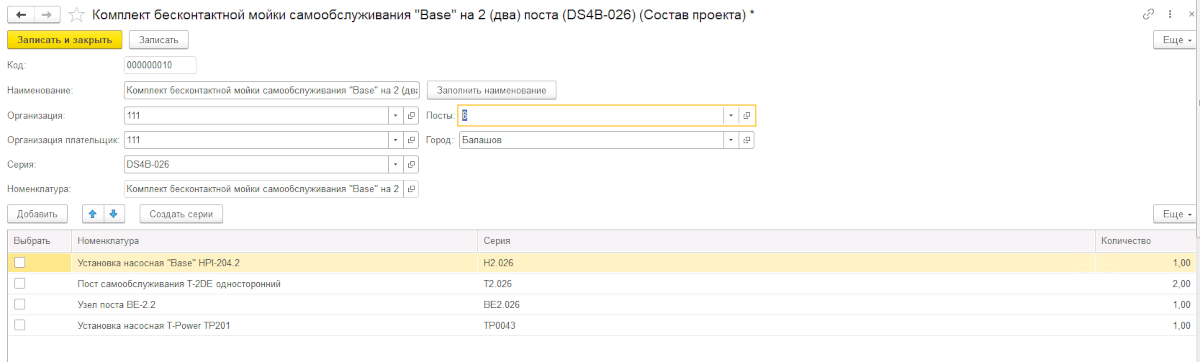

Также был реализован учет состава проекта производства моек по номенклатуре.

Результаты 2-го этапа работ

1. Оптимизация работы подразделений Производства и Снабжения:

- Ускорена и упрощена обработка заявок между отделами

- Введен контроль своевременности выполнения задач

- Снижена вероятность ошибок при заказе номенклатуры

2. Введен контроль складских запасов

- Нет простоев на производстве из-за отсутствия нужных позиций номенклатуры

3. Руководство всегда может увидеть актуальную информацию о состоянии заказов.

3 этап работ. Автоматизация учета строительных затрат

Подразделение, занимающееся строительством моек, свои расходы по стройкам фиксировало в Excel. Сложно было соотнести текущие расходы на строительство с поступлением и списанием денежных средств. Посчитать эффективность и прибыль от таких строек было затруднительно.

Задача: автоматизировать и упростить учет строительных затрат.

Результат 3-го этапа

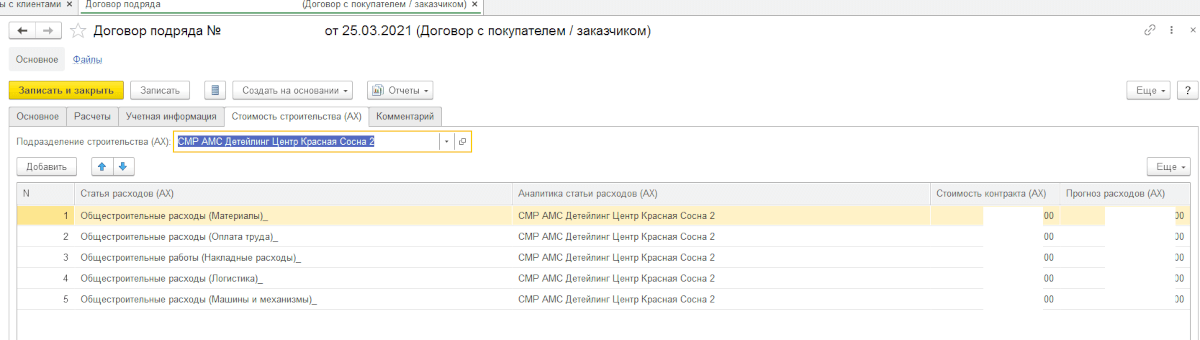

Разработана методология ведения учета затрат, проработан процесс ввода информации в информационную базу.

На базе программного продукта «1С:Комплексная автоматизация 8» выполнена доработка договоров контрагентов, в договоры добавлен блок по указанию планируемых и сметных расходов. Реализовано указание договоров, в рамках которых планируется строительство для строительных подразделений.

Особенность заключается в плановых и фактических затратах, в типовой конфигурации 1С:Комплексная автоматизация 8 такое не предусмотрено.

На базе статей расходов реализовано соответствие со статьями сметных работ. На базе статей ДДС реализована привязка договоров по конкретным объектам строительства.

Разработан механизм, позволяющий собирать данные по расходам, формируемых документами: поступление услуг и прочих активов, приобретения товаров и услуг, отражения прочих доходов и расходов, внутреннее потребление. Данные по движению безналичных денежных средств и наличных денежных средств стали агрегироваться в рамках объекта строительства.

Создан блок отчетности, позволяющий в различных разрезах получать информацию как о фактическом использовании материалов и текущих расходах, так и о денежных потоках по объекту строительства.

Прозрачность информации стала существенно выше. Скорость сбора и получения данной информации выросла.

4 этап работ. Автоматизация сервисного ремонта

После продажи оборудования, спустя какое-то время клиенты обращаются по вопросам ремонта. Фиксировать такие обращения, отслеживать состояние и выполнение работ по обращениям было негде.

Задача: разработать блок Гарантийного ремонта.

Результат 4-го этапа

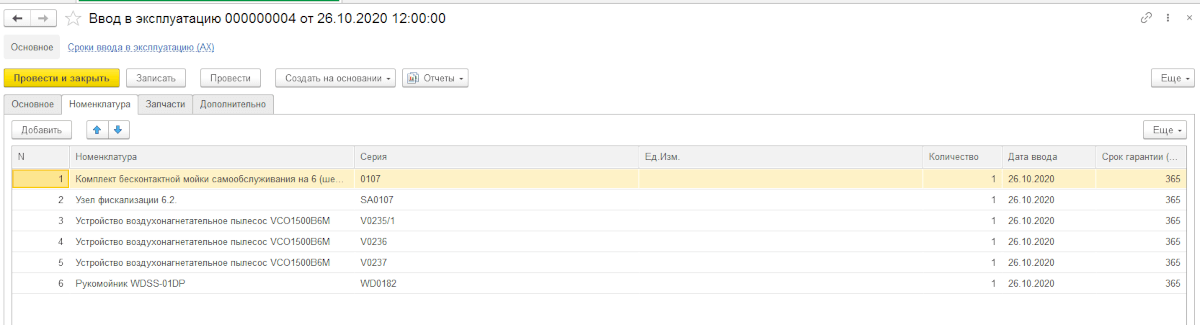

На базе программного продукта «1С:Комплексная автоматизация 8» выполнена разработка собственного блока «Гарантийный ремонт». В данном блоке пользователи после продажи оборудования клиентам могут вносить документы «Ввод в эксплуатацию». С помощью данных документов информация по началу срока гарантии стала доступна пользователям. Это потребовалось, потому что дата продажи оборудования и дата начала срока гарантии отличались.

Особенность заключается в том, что продается оборудование в сборе, а срок гарантии на отдельные элементы может быть разный.

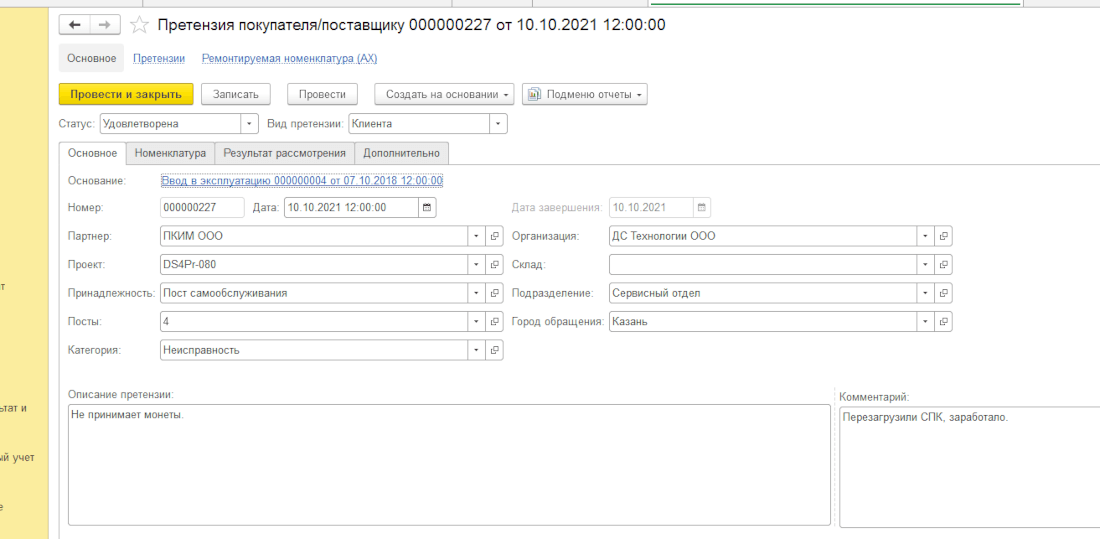

Далее был разработан новый документ «Претензия». С помощью данного документа пользователи фиксируют возникающие обращения от клиентов и отслеживают состояния.

Документ «Претензия» может быть использован и для фиксации обращений к поставщику, если закупленная номенклатура оказалась бракованной или поломанной.

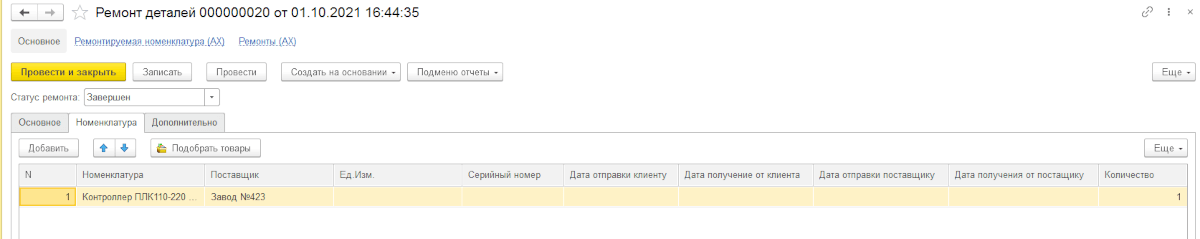

Если по претензии требуется производить ремонт, то для этих целей реализовали отдельный документ.

Это позволяет фиксировать получение номенклатуры для ремонта и отслеживать сроки и состояния.

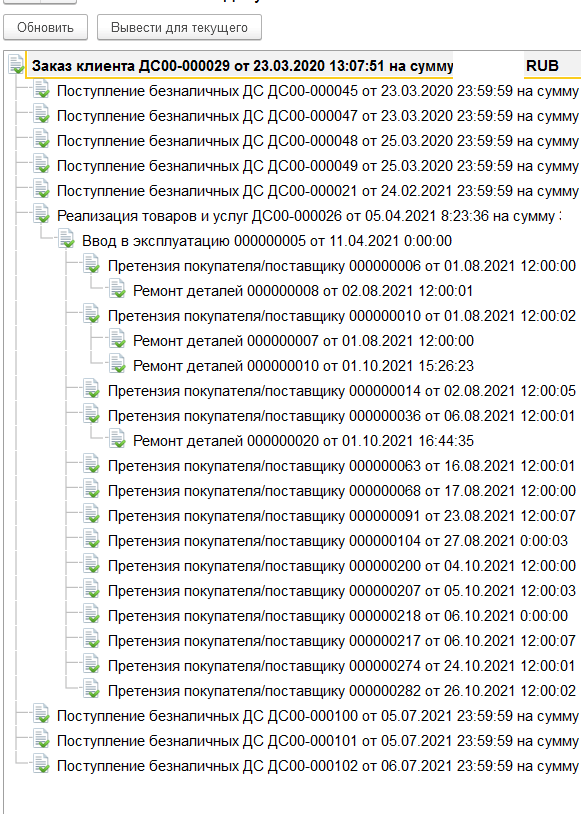

При использовании связанных документов полная картина складывается по продаже и обслуживанию оборудования.

Итоговая информация по блоку «Гарантийный ремонт» собирается специально разработанными отчетами.