В результате внедрения выделяем несколько основных эффектов от автоматизации:

- Оптимизировали планирование производства и хранение готовой продукции

- Снизили репутационные издержки за счет снижения пересортицы и ошибок в отгрузочных документах

- Компания увеличила конкурентоспособность на рынке минеральной воды и напитков для HoReCa

- Упростили работу с рекламациями за счет того, что стали обладать информацией по каждой отгруженной бутылке

Российская компания Aqua Russa специализируется на добыче и производстве природной минеральной воды и безалкогольных напитков в бутылках. Головной офис расположен в Санкт-Петербурге.

Добыча воды производится из собственной скважины в Новгородской области, а далее происходит минерализация и розлив по бутылкам. Завод оснащен современным технологическим оборудованием, каждый этап строго контролируется химико-аналитической лабораторией, имеющей специальную аккредитацию.

Продукция компании поставляется крупнейшим российским холдингам, ресторанным сетям и отелям. Помимо Российской Федерации, вода экспортируется в страны ближнего зарубежья. Ежедневно на производстве выпускается порядка 15 000 бутылок.

Зачем понадобилось что-то менять?

Организация имела успешные деловые отношения с партнерами, продукция по качеству полностью удовлетворяла дистрибьютеров. Почему коснулись вопроса автоматизации конвейерной линии, которая работала годами и в общем изо дня в день выполняла свою функцию?

Обязательная маркировка бутилированной воды? Да! Но это была не основная причина. Предприятие могло спокойно работать еще год до вступления закона в силу.

Собственники бизнеса понимали — чтобы продолжать работу по контрактам с такими крупными заказчиками, как Яндекс — компания должна соответствовать нормам по скорости и качеству обработки заказов. Крупнейшая IT-компания предъявляет соответствующие требования и к поставщикам товаров и услуг.

У Аква Русса не было в планах становиться ИТ-компанией, но мы должны были помочь отладить и автоматизировать процессы на производстве, чтобы они оставались лучшими в свой сфере производства воды.

Как автоматизировать производство и не влезть в долги на годы?

Как описали выше, производственная линия работала долгие годы и ничего не менялось. Выпуск продукции и планирование осуществлялось в старом добром Excel и на бумажных носителях. Но требования законодательства и заказчиков усложнялись и предполагали, что каждая бутылка будет содержать уникальный код маркировки, при этом сроки отгрузки товара не должны увеличиться.

Как описали выше, производственная линия работала долгие годы и ничего не менялось. Выпуск продукции и планирование осуществлялось в старом добром Excel и на бумажных носителях. Но требования законодательства и заказчиков усложнялись и предполагали, что каждая бутылка будет содержать уникальный код маркировки, при этом сроки отгрузки товара не должны увеличиться.

Стратегические решения могли приниматься только на основе данных из 1С:Бухгалтерия, которые не всегда могут показать оперативную информацию в нужных разрезах.

Внедрение сложных дорогостоящих систем для данного производства не имело смысла, так как функционал был излишним, а сроки окупаемости уходили бы далеко в будущее. Производство небольшое, поэтому естественным выбором стал программный продукт 1С:Управление нашей фирмой (1С:УНФ).

Большим плюсом стало то, что компания уже работала в сервисе 1С:Fresh. Поэтому развертывание новой конфигурации заняло реально 5 минут!

Часть, связанная с интеграцией с ГС «Честный знак» для заказа кодов маркировки (Data Matrix), была реализована с помощью типового функционала 1С:УНФ, от нас требовалось только настроить его. А вот построение бизнес-процессов производства — это стало самым интересным.

Выполнение работ

Аналитику, моделирование бизнес-процессов и предварительные настройки программы и оборудования специалисты проводили в Санкт-Петербурге. Производство работало в штатном режиме. Когда все были готовы — перезапуск на новую схему осуществили за 3 дня при очном присутствии специалиста 1С на линии розлива в Новгородской области.

Работы выполняли в 2 этапа. Таким образом мы смогли оптимизировать затраты на внедрение, разнеся их во времени. Персонал компании смог плавно, без сопротивления адаптироваться к новому процессу.

Этап 1

- Построение бизнес-процессов по выпуску и нанесению уникальных кодов маркировки на бутылки

- Установка и запуск программы 1С

- Подключение необходимого оборудования для выпуска и печати этикеток -принтер этикеток, беспроводной сканер штрих-кодов

- Обучение пользователей на месте: от заказа до отгрузки

Этап 2

- Внедрение групповых упаковок

- Реализация отгрузки агрегированных кодов, в том числе в формате JSON

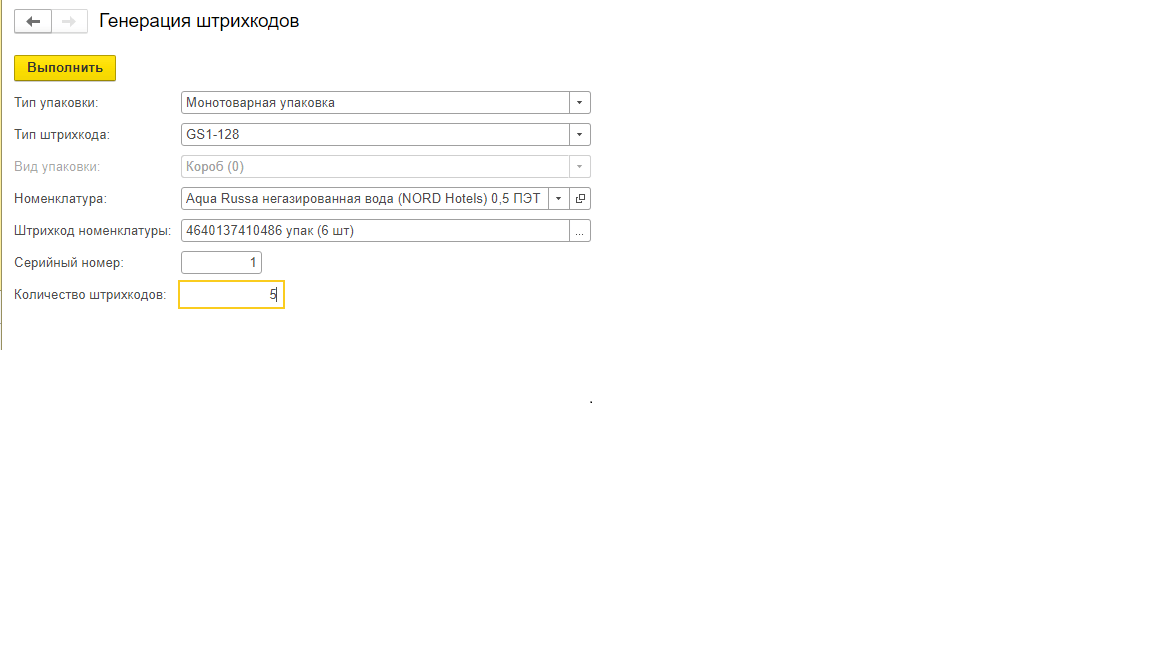

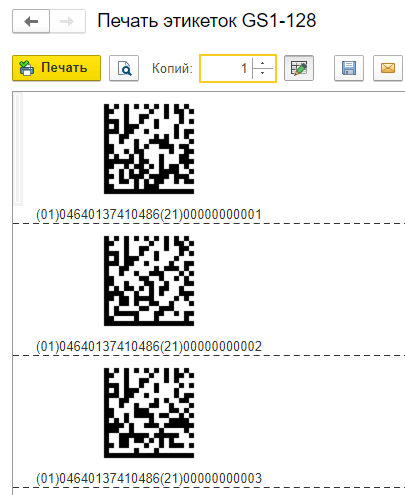

В новой схеме в программе 1С:УНФ выбирается тип шрих-кода: короб или паллета, указывается количество кодов, которые требуются, и далее формируется на печать заданное количество штрих-кодов согласно определенному формату. Уникальный серийный номер формируется и хранится в системе. Печатаются этикетки на специальной самоклеящейся бумаге.

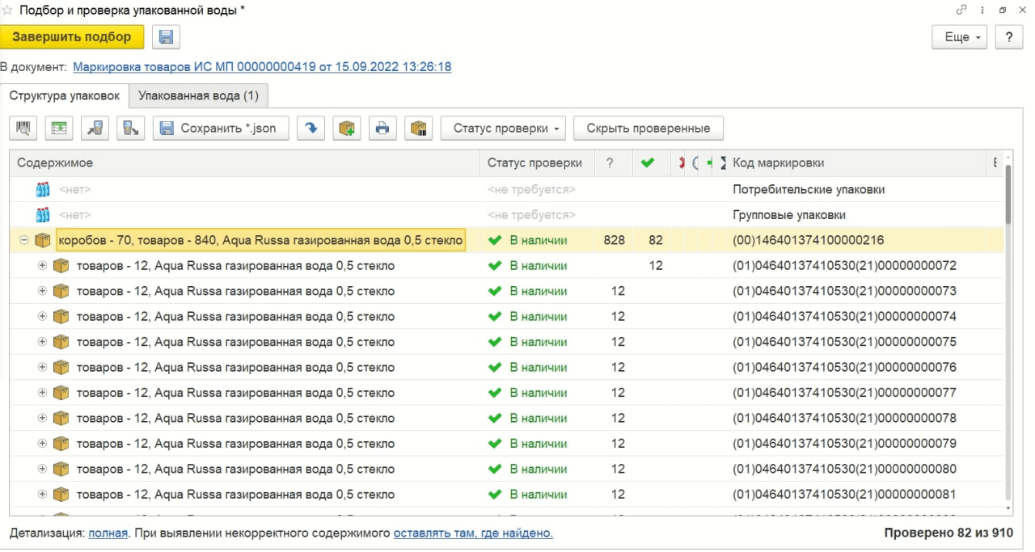

Доработана форма проверки и подбора кодов маркированной продукции. В процессе сканирования кодов сохраняется дерево отсканированной продукции с кодами маркировки и групповых упаковок для последующей выгрузки информации в файл и передачи ее дистрибьютеру заказчика.

Как это выглядит в реальности?

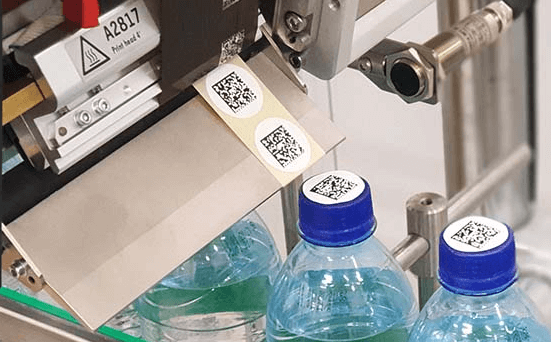

Сотрудник напрямую из 1С заказывает необходимое количество кодов маркировки согласно объёму выпуска продукции. Далее распечатывают на промышленном принтере этикетку на бутылку и наносят этикетку на крышку.

При помощи беспроводного сканера сканируются конкретные марки и агрегируются в групповые коды для отгрузки. Формируется файл формата JSON для ускорения приемки товара покупателем.

Что в результате?

Было:

Регламентированная и управленческая отчетность велась в программе 1С:Бухгалтерия, что-то в Excel и на бумажных носителях.

Розлив бутылок и отгрузка по бумажным накладным без маркировки.

Стало:

Управленческие отчеты теперь можно формировать и анализировать в 1С.

Сотрудники компании на производстве могут генерировать уникальные марки через 1С, распечатывать на своем оборудовании коды маркировки и наносить на продукцию.

На всех этапах от розлива до отгрузки сохраняется прослеживаемость товаров для клиента, появилась возможность собирать товар в групповые упаковки и оперативно передавать информацию об агрегации своим покупателям.

На что потрачены деньги:

- Автоматизацию выпуска и нанесения кодов маркировки на производстве согласно требованиям законодательства и покупателей (дистрибьютеров)

- Реализацию прослеживаемости товара до конечного покупателя

- Перенос планирования производства в программу 1С из тетрадки.

На что НЕ потрачены деньги:

- Поиск сотрудников со специальным образованием и/или дорогостоящее обучение существующих

- Модернизацию производственной линии

- Администрирование и переделку программы 1С, так как доработки выполнены с помощью расширений.

В ближайшие месяцы ожидаем увеличения скорости сборки как минимум в 6 раз, за счет установки промышленной камеры для групповых упаковок. Камера устанавливается на специальной раме над конвейерной лентой, далее формируются групповые упаковки и файл JSON.

Работы по проекту выполнила компания «Первый Бит».