Комплексная автоматизация всех подразделений позволила увеличить эффективность предприятия в целом. Объем заказов, выполненных в январе-сентябре 2022 года, вырос в полтора раза по сравнению с аналогичным периодом 2021 года, с 177 млн. руб до 271 млн руб. Доля ООО «Система» на рынке увеличилась вдвое — с 3% до 6%.

О компании

ООО «Система» на рынке с 2017 года, в компании работает 115 сотрудников. Основной вид деятельности — производство дверной и оконной фурнитуры, сейчас выпускается 45 видов. Производственный процесс оптимизирован и максимально автоматизирован, работы ведутся на семи участках с применением современного оборудования, вся продукция проходит многоступенчатый контроль качества.

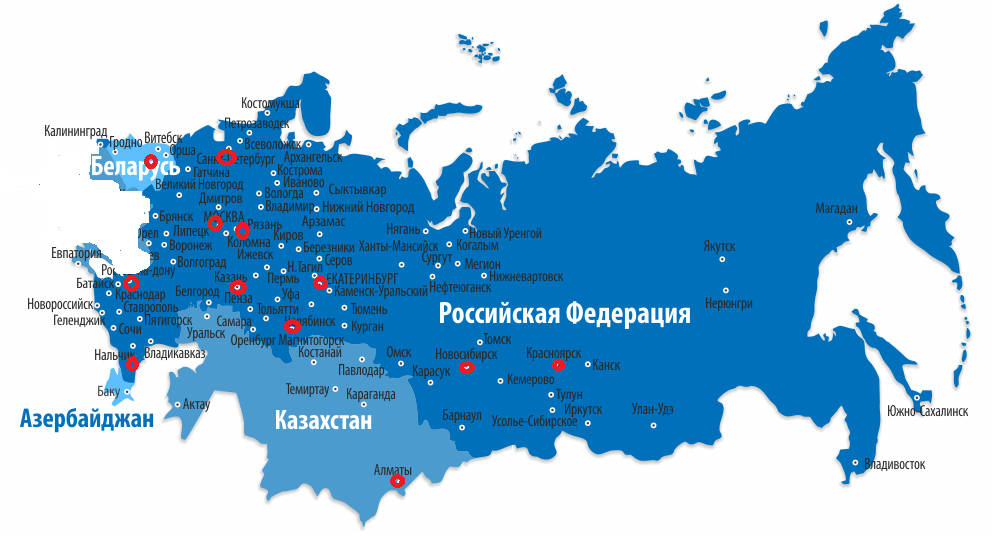

Производственные мощности позволяют ежемесячно выпускать более 1 миллиона единиц продукции, которая продается по всей России под зарегистрированными торговыми марками APEIRON и Uberlegen.

Кроме того, литейный участок выпускает алюминиевые детали любой сложности, применяемые в автомобильной, авиационной, электротехнической, приборостроительной, санитарно-технической промышленности.

О проекте рассказывает Алексей Юрьевич Быстров, директор производства ООО «Система»:

У меня большой опыт организации производства с нулевого цикла, антикризисного управления производственным предприятием с выводом его из убытков на стабильную рентабельную работу, внедрения технологий бережливого производства, цифровой системы отчетности, системы сдельной оплаты труда на производственном предприятии. Все это потребовалось при реализации нашего проекта.

Почему стала необходима комплексная автоматизация всех процессов

Мы использовали и используем «1С:Комплексную автоматизацию 2.5». На первых этапах задействовали имеющийся в программе учетный функционал и этого было достаточно.

Но быстрое развитие предприятия, внедрение бережливого производства, необходимость повышения эффективности всех процессов требовали более глубокой и комплексной автоматизации.

Специфика производства такова, что выпускается множество различных видов продукции, иногда с очень большим количеством уровней вложенности, мелких деталей, выполняется много разных видов работ.

Система мотивации на производстве напрямую завязана на объем работ, выполненный каждым сотрудником. Для поддержания такой системы требовалось вводить огромное количество документов выпуска продукции с разными исполнителями и разными спецификациями. Ввод этих документов в программу занимал почти всё рабочее время мастеров, не оставляя времени на процесс производства.

Все острее становился вопрос о быстром расчете заработной платы, которая зависит от достигнутых показателей. Кроме того, хотелось, чтобы сотрудники имели возможность оперативно видеть зарплатный эквивалент выполненной работы.

Отделу продаж важно оперативно передавать производству информацию о заказах (приоритеты, сроки и объемы) и контролировать выполнение заказов.

Ежедневно проводится большой объем работы по планированию производства, обеспечению материалами и полуфабрикатами для конечной продукции.

Необходимо состыковывать в правильном порядке все цепочки документов.

Количество собираемой и обрабатываемой информации стало таким, что собирать её в разных отчетах было уже нереально.

Для реализации новых задач мы выбрали компанию «Инфософт». Благодаря нашему успешному сотрудничеству в «1С:Комплексной автоматизации» появился ряд доработок, существенно облегчивших работу нашего предприятия.

Конструктор выпусков

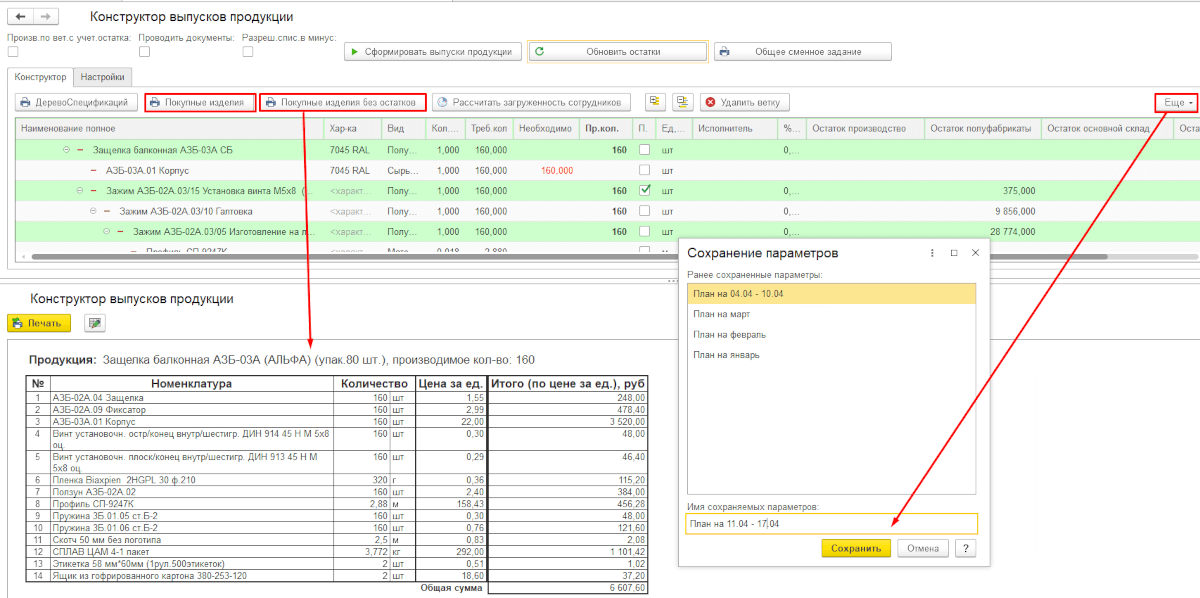

Для более эффективной автоматизации производственных задач мы разработали «Конструктор выпусков».

В конструкторе можно задать необходимое к производству количество продукции и оценить нехватку материалов. Также можно назначить исполнителей на каждый этап производства и создать документы выпуска продукции.

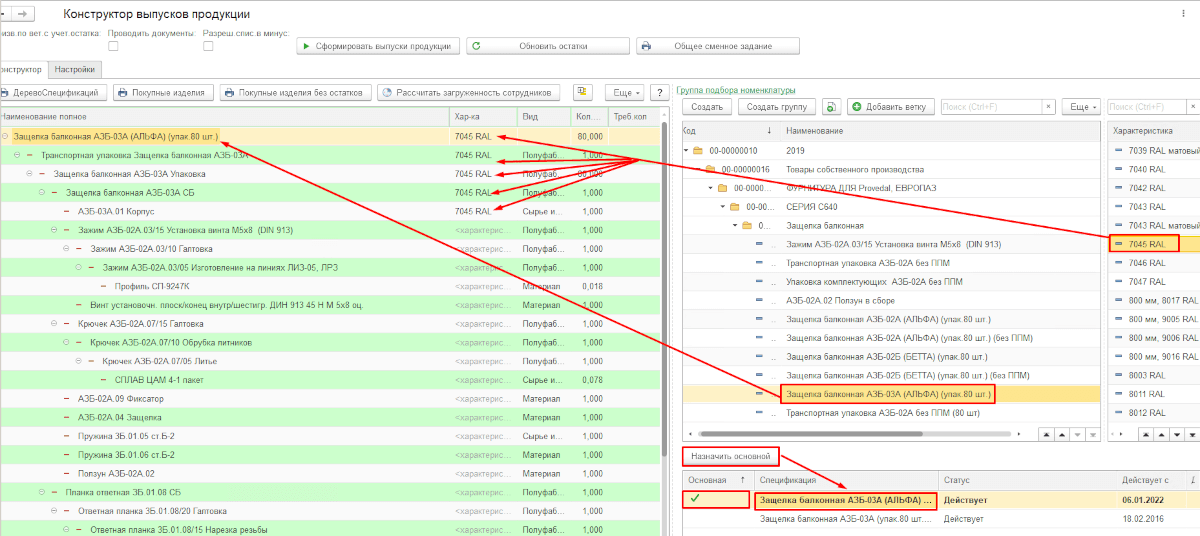

В начале работы с конструктором он выглядит так:

В конструкторе в правой части можно выбрать необходимую для производства продукцию. При позиционировании на продукции в нижней части видны возможные спецификации для неё. Можно из конструктора любую из них назначить основной.

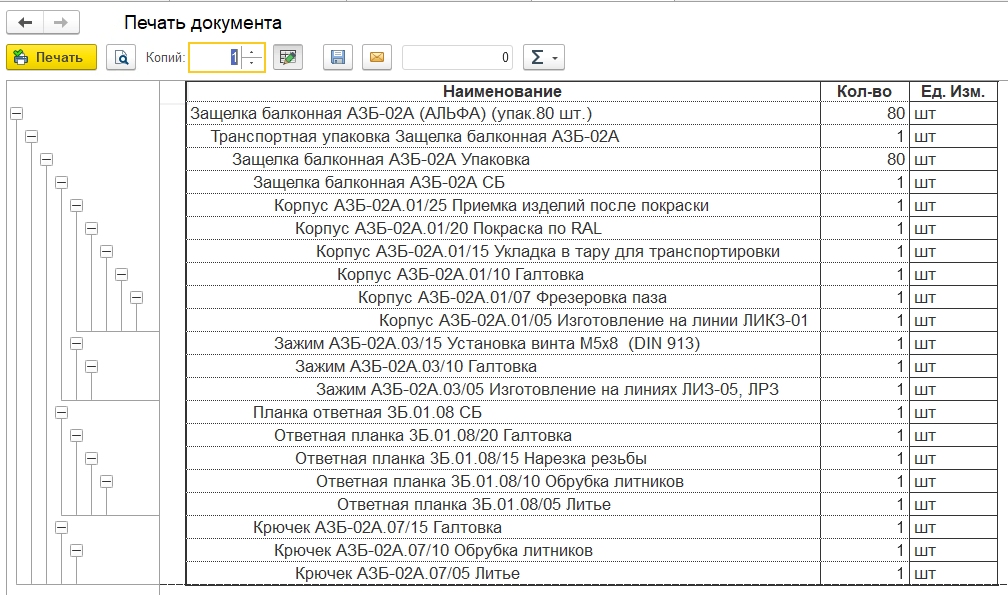

При нажатии на неё двойным щелчком мыши в левой части заполнится цепочка всех вложенных в основную спецификацию материалов и полуфабрикатов. Для полуфабрикатов заполнятся свои вложенные спецификации. И так до нижнего уровня вложенности.

Доступные характеристики для выбранной продукции (это цвет краски) правее от списка номенклатуры. При выборе характеристики она заполнится по всему дереву для выпускаемой продукции и вложенных в неё деталей, требующих покраски.

При позиционировании на любом полуфабрикате список спецификаций изменится на спецификации выбранного полуфабриката. И для полуфабриката также можно назначить основной любую спецификацию, при этом в левой части дерево перезаполнится с учетом новой назначенной спецификации.

Таким образом, с помощью конструктора можно моделировать и вкладывать в конечную продукцию разные спецификации, на ходу анализируя обеспеченность и альтернативные материалы для разных заказов.

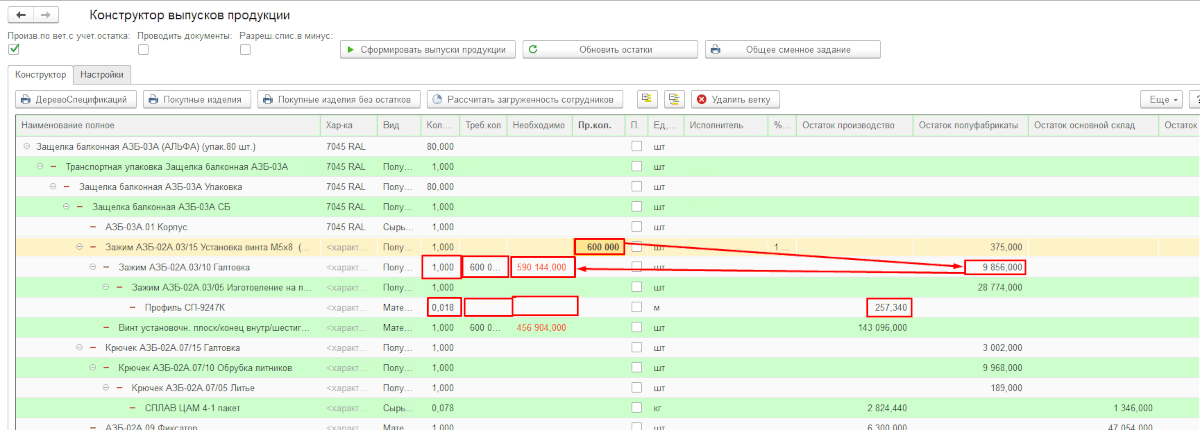

После выбора продукции можно окно подбора номенклатуры свернуть и работать в основной рабочей области.

Тут уже есть информация об остатках материалов на складах. Колонка «Количество» показывает количества по спецификациям.

На любом уровне вложенных полуфабрикатов можно задать сколько нужно произвести (Поле Пр. кол.) и оценить чего не хватает для производства.

Колонка «Требуется количество» (Треб.кол.) рассчитается, исходя из нормы расхода по спецификации, а колонка «Необходимо» покажет сколько нужно допроизвести полуфабриката с учетом уже имеющихся остатков на складах.

Можно задать для расчета потребность в материалах по всей ветке от конечной продукции до всех вложенных.

Можно ввести все требуемые ветки конечных продуктов для расчета и сохранить их, как план к производству на какой-то период. Затем можно к этому сохраненному плану возвращаться и в оперативном режиме видеть требуемые остатки материалов на складе.

Можно распечатывать перечень покупных материалов, необходимых для производства всей введенной продукции, включая материалы для всех вложенных полуфабрикатов всех уровней вложенности. Также есть возможность распечатать только недостающие на текущий момент материалы с последними ценами их приобретения.

Конструктор также использовался мастерами для массового ввода документов «Производство без заказа». Мастер по всей ветке заполнял исполнителей, а затем по кнопке «Сформировать выпуски» создавались и проводились в правильном порядке документы.

Но так как производство быстро росло, оказалось, что даже такой массовый ввод документов хоть и облегчал работу мастеров, но все равно отнимал всё их продуктивное время.

Проблема со вводом документов росла лавинообразно. За месяц количество документов «Производство без заказа» перевалило за 2,2 тысячи. А кроме этого, необходимо было вовремя делать Перемещения конечной продукции в торговый склад, чтобы менеджеры могли оперативно отгружать продукцию.

Проблема требовала решения.

Для автоматизации ввода документов производства решено делегировать этот процесс самим работникам. Требовалось создать автоматизированное рабочее место (АРМ) таким образом, чтобы у сотрудника был минимум прав (необходимых только лишь для записи документов), а ввод документа проходил максимально быстро и не вызывал затруднения у работника производства.

Также необходимо было организовать рабочее место для мастера производства, в котором он сможет, используя различные отборы, быстро отобрать нужные документы, проверить их, подправить при необходимости и провести, либо указать причину, по которой документ пока не проведен. Вся конечная продукция по мере производства должна сразу же перемещаться на торговый склад.

При этом важно оставить конфигурацию типовой, так как из данной базы сдается отчетность, и необходимо оставить возможность типового обновления. Поэтому большая часть доработок сделана внешними отчетами и обработками. И лишь незначительная часть доработок вынесена в расширение. Так, например, в расширении доработана роль и интерфейс для пользователя «Работник производства».

Несмотря на то, что работников, фиксирующих свои работы очень много (порядка 85 человек), на производстве достаточно пары компьютеров, и нет необходимости вводить множество пользователей «1С:Комплексная автоматизация 2.5». При этом все равно требовалась строгая фиксация того, кто внес документ в базу.

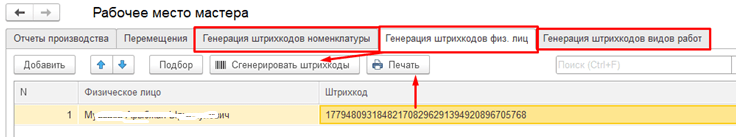

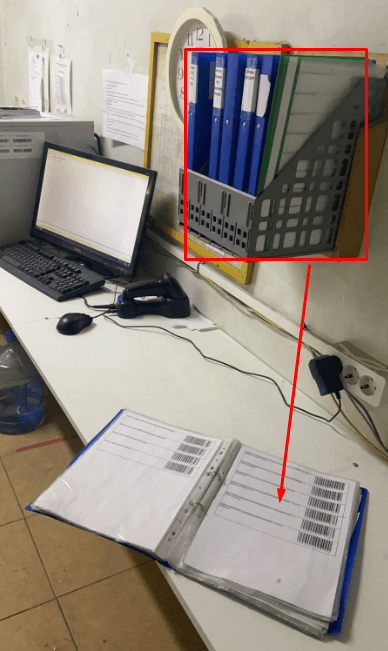

Для этих целей применили авторизацию по штрих-коду при начале работы в АРМ производства. Ввод номенклатуры и работ также происходит посредством штрих-кодов.

Мастер в своём рабочем месте генерирует и печатает необходимые штрих-коды. По продукции составлены альбомы штрих-кодов для производства. А штрих-коды работников запечатаны в бэйджики:

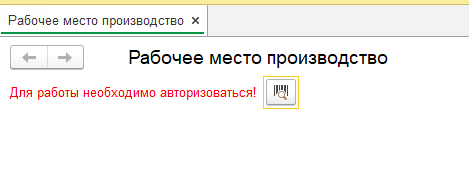

Так выглядит рабочее место для ввода документов работника на производстве:

«1С:Комплексная автоматизация 2.5» на производстве всегда авторизована под единым пользователем «Работник производства», но права этого пользователя максимально ограничены ролью, описанной в расширении конфигурации. При запуске у работника есть возможность только ввести свой штрих-код и больше никаких действий сделать нельзя.

Выглядит это так:

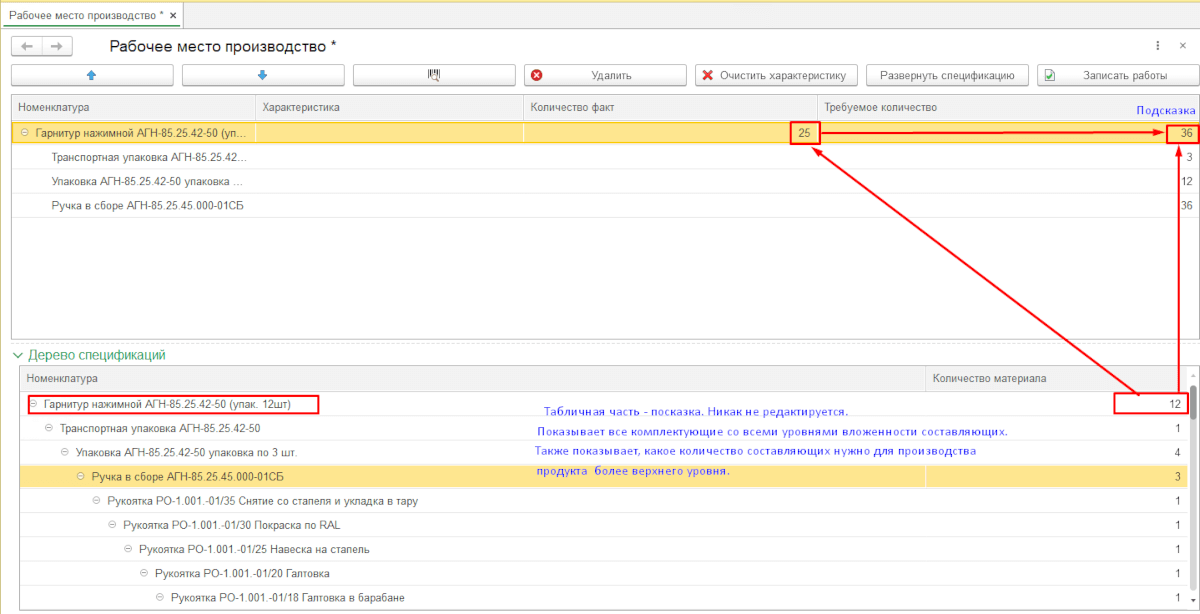

После авторизации доступен ввод произведенной продукции посредством сканера штрих-кода. Вручную можно отредактировать только характеристику и фактическое количество. Также доступно удаление строки.

Остальная информация в АРМ нужна для подсказки работнику.

Отсканировав произведенную продукцию, работник может в нижней части увидеть все вложенные в него составляющие до самого последнего уровня вложенности. Там же видно сколько продукта входит в минимальный комплект. Все внесенные комплекты должны быть обязательно кратны этому количеству.

Также прописано сколько вложенных позиций нужно для производства комплекта верхнего уровня.

Это требуется тогда, когда работник произвел что-то из вложенных уровней. Щёлкнув мышкой по нижней части, можно быстро из вложенных продуктов перенести нужную позицию в верхнюю часть АРМ.

Если работник ошибся и внес фактическое количество в верхней части, не кратное заложенному по спецификации, то колонка «Требуемое количество» подскажет правильную цифру (требуемое количество всегда округляется в большую сторону от фактического до количества, кратного минимальному комплекту).

После внесения всех данных работник жмет кнопку «Записать работы». Далее в базу записывается без проведения документ «Производство без заказа», и АРМ принимает исходный вид, где необходима авторизация для того, чтобы, например, другой работник мог начать новый ввод выполненных работ.

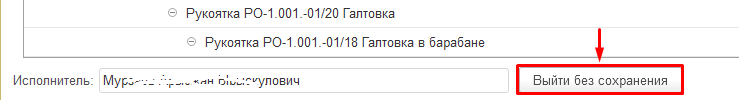

Если сотрудник решил не заканчивать ввод, например, ему нужно срочно отойти, то предусмотрен возврат к окну авторизации без создания документа «Производство без заказа»:

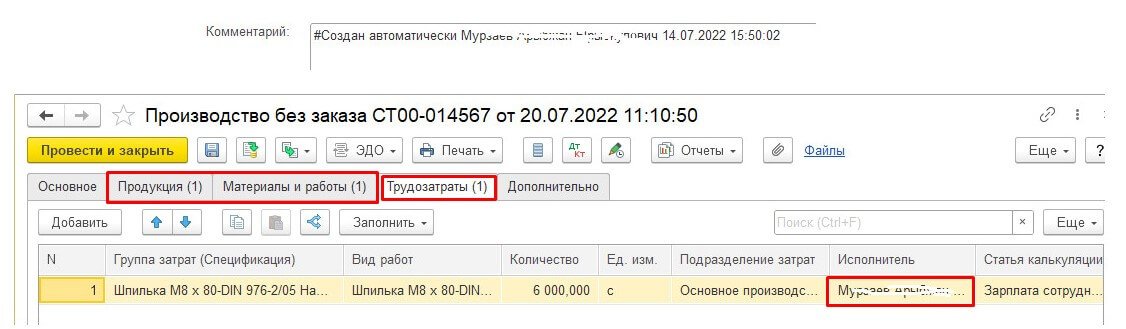

Созданный документ полностью готов для проверки и проведения: в нем заполнены материалы по спецификации, трудозатраты, исполнитель, и комментарий для контроля:

Далее мастеру предстоит в своём АРМ проверить и провести документ.

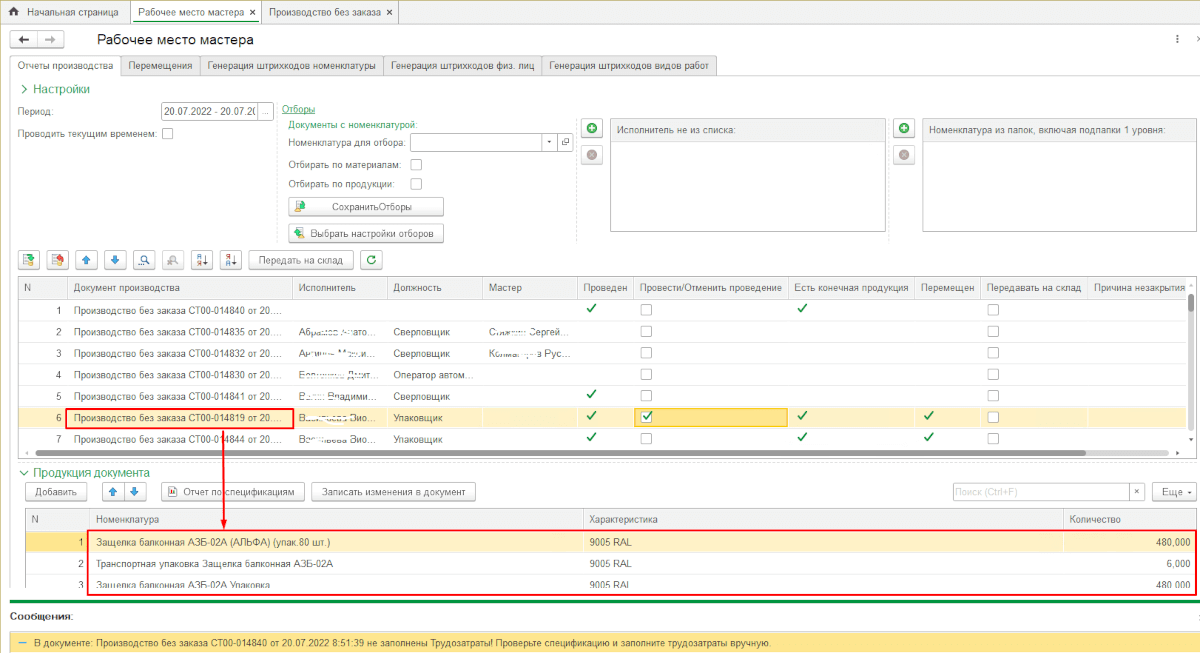

В данном АРМ есть множество отборов, согласно которым заполнится список проверяемых документов: по проверяемому периоду, по исполнителю, по производимой продукции, по номенклатурным подгруппам, по материалам, потраченным на производство.

Есть кнопки для сохранения настроенных отборов для возможности их быстрого использования в последующем.

Настроенный отбор после формирования списка можно скрыть, и в сформированном списке документов уже доступно использование стандартных для табличной части отборов.

При позиционировании на конкретном документе в нижней части АРМ виден состав продукции в документе.

Прямо из формы АРМ можно поправить произведенную продукцию и записать правки в документ.

Встав на любую продукцию можно для контроля вывести отчет по всем вложенным деталям:

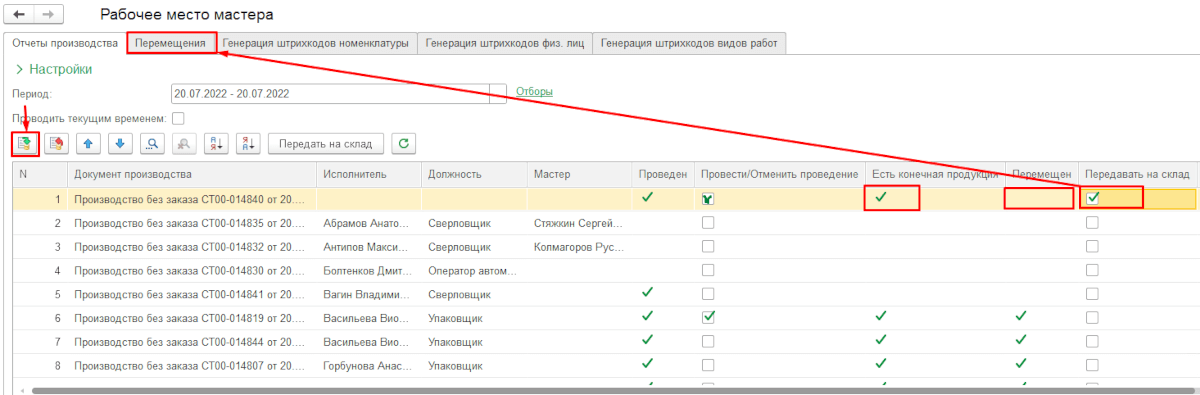

Документы, в которых есть конечная продукция, идущая на продажу, видны в списке. Можно установить для них галку «Передать на склад», и тогда при проведении выпуска создастся документ перемещения на торговый склад. Если перемещение на этот документ выпуска уже было создано ранее, то эта информация также отображается в списке:

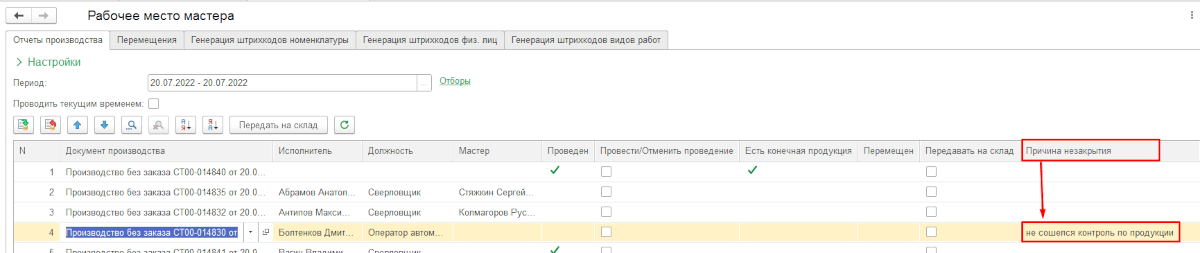

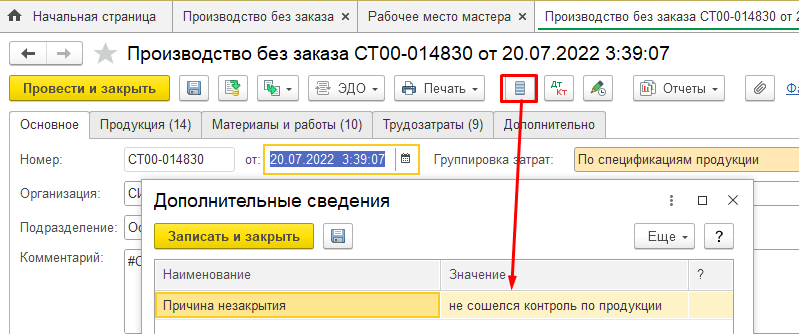

Для документа Производство без заказа добавлено дополнительное сведение «Причина незакрытия». Данная причина редактируется прямо из АРМ мастера и отражается при перезаполнении списков:

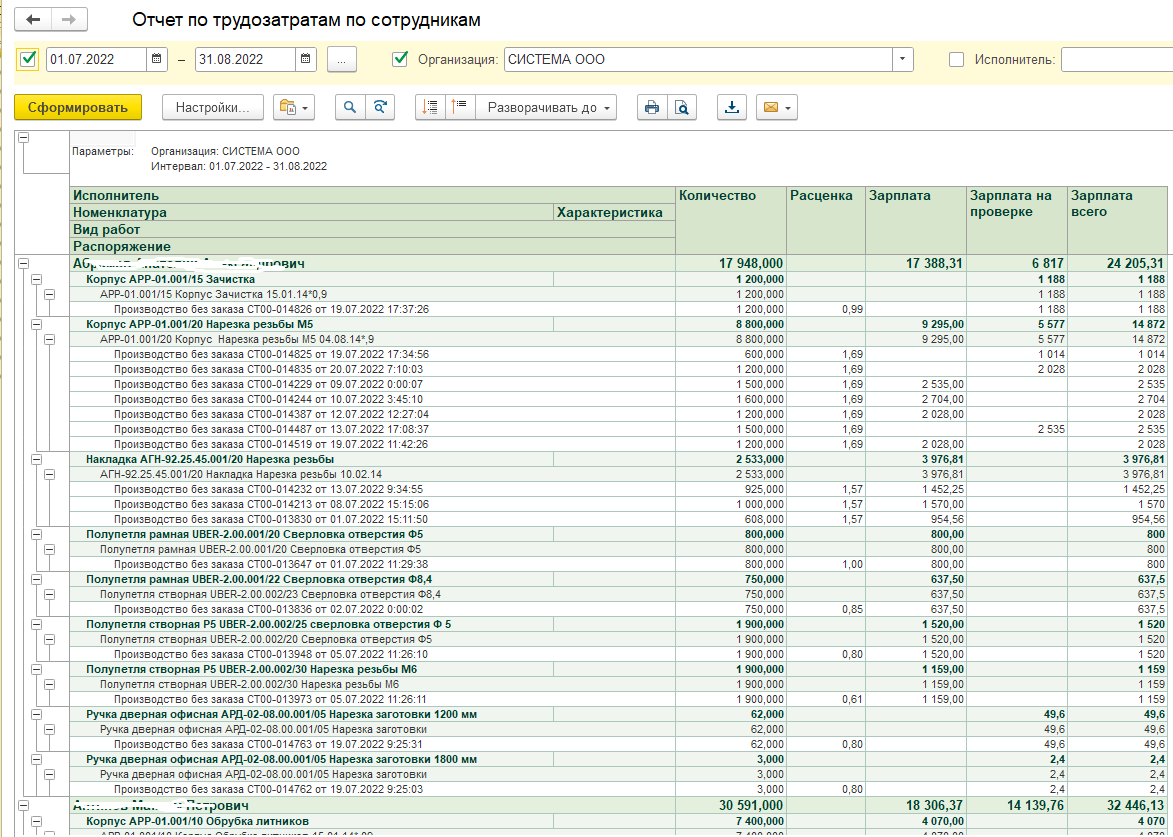

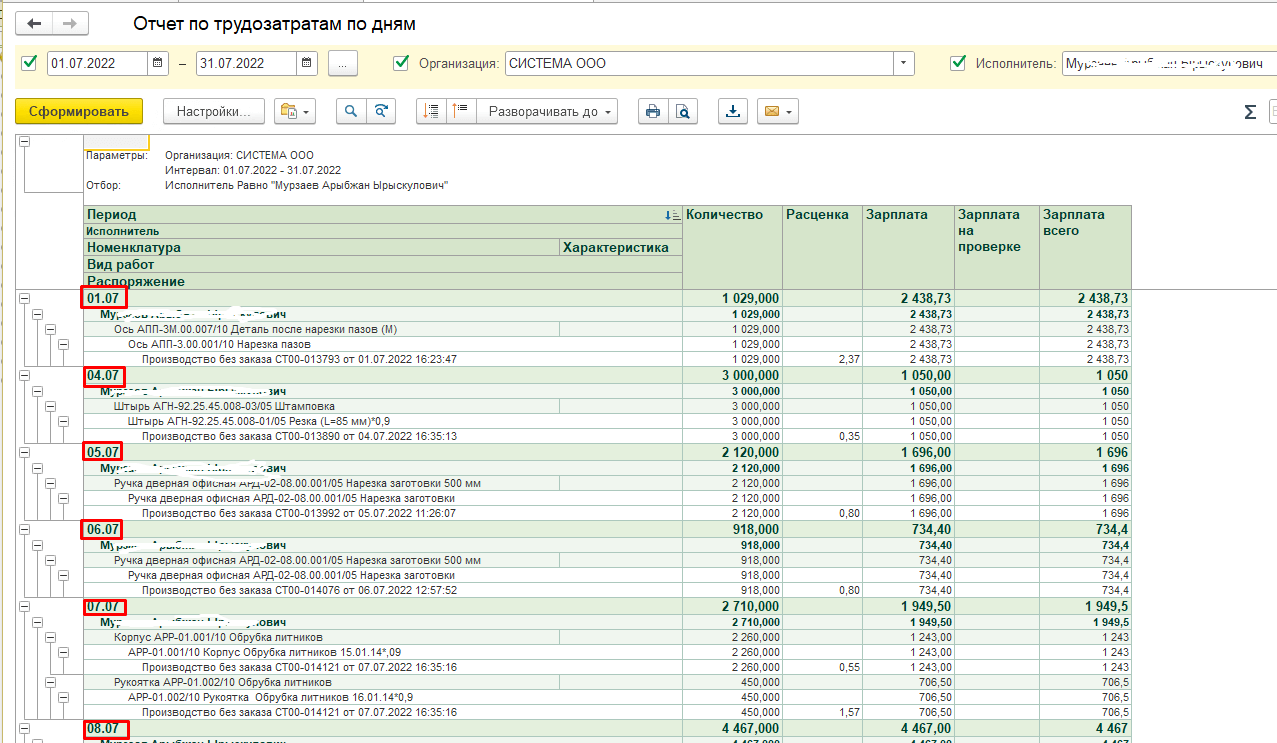

Зарплата на производстве зависит от выполненных работ. Был разработан отчет, позволяющий на основании введенных документов выпуска продукции быстро собрать отчет по зарплате в онлайн режиме в любых разворотах и группировках. Отчет по себе может сформировать каждый сотрудник производства после авторизации в АРМ под своим штрих-кодом:

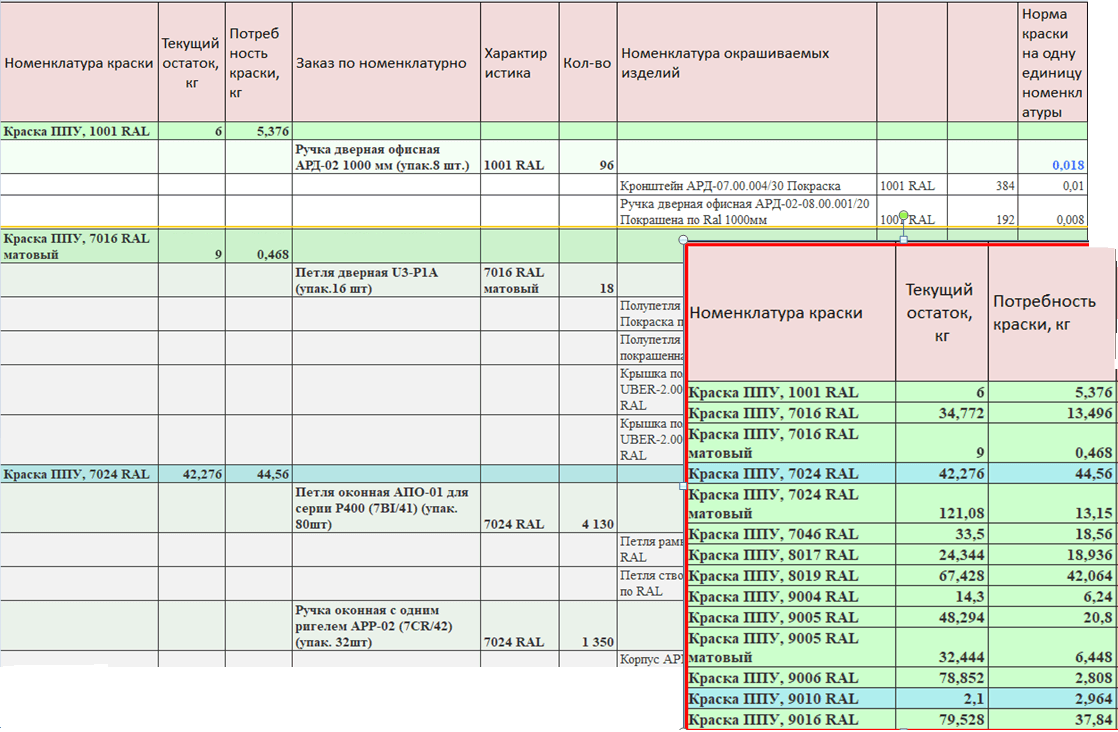

Для отдела снабжения был разработан отчет по потребности в краске.

Отчет формируется на текущую дату, исходя из имеющихся незакрытых заказов продукции. Он показывает сколько и какой краски нужно на текущий момент.

Если текущих остатков краски на складе меньше, чем необходимой краски для имеющихся заказов, то такие строки подкрашиваются голубым цветом.

При необходимости отчет можно детализировать до продукции заказа, деталей, требующих покраски и норм расхода. Причем потребность в краске соберется из всех вложенных в спецификацию продукции заказа спецификаций всех уровней.

Учитывая, что документы «Производство без заказа» теперь вводятся очень оперативно, то потребность в той или иной краске благодаря данному отчету теперь видно практически в онлайн режиме.

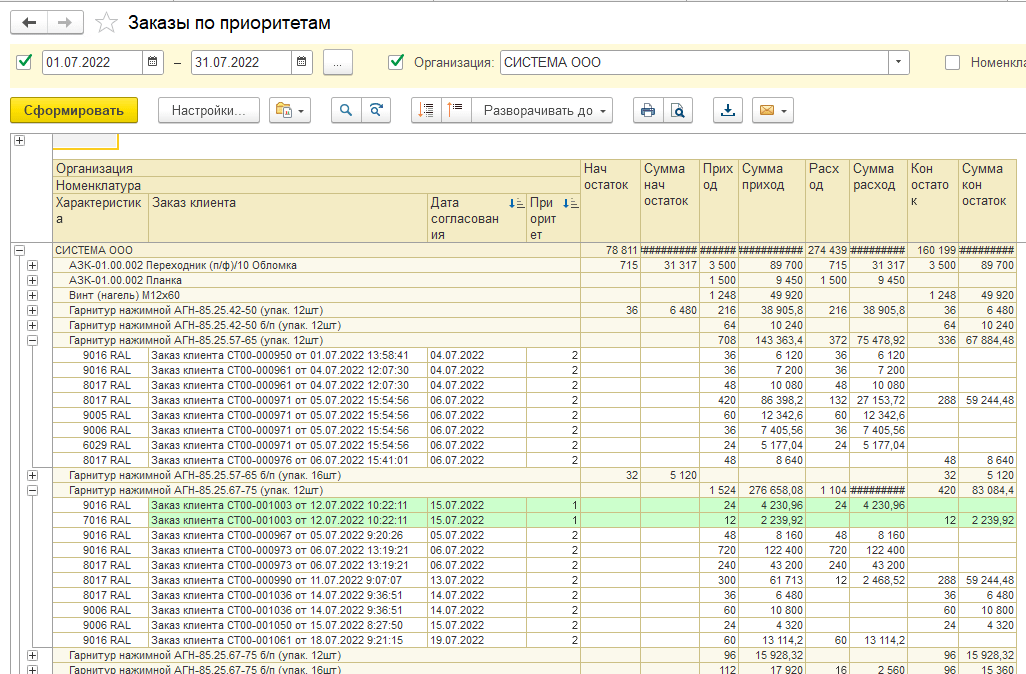

При размещении заказа в производство есть возможность устанавливать приоритеты заказов, в зависимости от значимости для компании заказов. Помеченный заказ на приоритетный выпуск, выпускается вне очереди относительно других заказов, и об этом знают все сотрудники производственного отдела.

Сделан удобный отчет по заказам на производство, который суммирует заявки по номенклатуре с учетом приоритетности заказов и дат их согласования. Приоритетные заказы выделяются цветом.

Это важно для планирования и организации производственного процесса, для понимания времени ожидания заказа.

Результаты

Производственный и технологический отделы

- Организован оперативный учет материалов и полуфабрикатов, готовой продукции на производстве. Появилась возможность оперативно смотреть актуальность остатков производства. Ранее актуальность отставала на месяц, приходилось регулярно делать инвентаризации. Сейчас же есть возможность со стадии Конструктора выпусков продукции смотреть остатки на складах и их общую сумму.

- Наглядно выстроен технологический процесс в «1С:Комплексная автоматизация 2.5».

- Сделан удобный, наглядный механизм выстраивания дерева спецификаций — для оперативного выстраивания производственных процессов с «1С:Комплексная автоматизация 2.5».

- Введена сдельная оплата труда, существенно увеличилась производительность (в 2−3 раза) всех участков производства. Ранее не получалось внедрить из-за трудоемкости расчета сдельной оплаты труда (необходимо создавать более 2200 отчетов производства ежемесячно).

- Для удобства сотрудников производства реализован отчет: по своему штрих-коду в любой момент времени сотрудник может посмотреть сколько заработал, включая те работы, которые еще не проведены и находятся на проверке.

- В результате автоматизации рабочего места для работника производства в несколько раз сократилась скорость ввода документов выпуска продукции. Раньше на ввод документов в «1С:Комплексная автоматизация 2.5» уходило почти всё рабочее время мастера, а теперь документы создаются оперативно самим работником с помощью сканера штрих-кода, что также минимизирует ошибки ввода.

- Мастеру остаётся только принять работу, проверить и провести документы, а также переместить продукцию в торговый отдел. Этот процесс был также автоматизирован в едином функциональном окне за счет создания рабочего места мастера.

Отдел снабжения

- Сделан удобный отчет по заказам на производство, который суммирует заявки по номенклатуре с учетом приоритетности заказов, что важно для планирования и организации производственного процесса. Также в конструкторе выпусков продукции реализован инструмент для планирования и моделирования закупки материалов и комплектующих по плану производства по периоду (месяц, год) и по номенклатуре.

- Отчет по краске суммирует все заказы по производству и выдает нужное количество краски с конкретной характеристикой в оперативном режиме.

Отдел бухгалтерии

- Отчет для начисления сдельной заработной платы сотрудников производства активно используется при расчете зарплаты.

Торговый отдел

- При размещении заказа в производство есть возможность устанавливать приоритеты заказов в зависимости от значимости для компании заказов. Помеченный заказ на приоритетный выпуск, выпускается вне очереди относительно других заказов и об этом знают все сотрудники производственного отдела.

- Сделан удобный отчет по заказам на производство. Он позволяет отслеживать сроки производства и понимать время исполнения заказов.

Главные результаты реальной комплексной автоматизации всех отделов предприятия:

- увеличена эффективность предприятия в целом;

- в 2 раза сокращены сроки обработки заказо;

- в 2,5 раза сокращены сроки выполнения заказов;

- количество рекламаций сократилось в 2,5 раза;

- освоение новых технологических процессов ускорилось в 1,5 раза за счет функциональности конструктора выпусков;

- внедрена сдельная оплата труда на производстве;

- снижена трудоемкость;

- облегчено планирование потребностей в материалах и краске.

Все это позволило в полтора раза увеличить объем заказов, выполненных в январе-сентябре 2022 года по сравнению с аналогичным периодом 2021 года, с 177 млн. руб до 271 млн руб. Доля ООО «Система» на рынке выросла вдвое — с 3% до 6%.

Планы развития

- Конечно же, планов еще очень много. Например, сейчас активно разрабатываются задачи по внедрению «1С:Комплексная автоматизация 2.5» для Отдела технического контроля:

- Есть задача по подписанию или согласованию документов Перемещения и Поступления товаров через встроенный механизм задач несколькими сотрудниками. Задача появилась, так как нужно обеспечить оперативность при передаче этих документов по цепочке: «создатель документа» — «отдел технического контроля» — «кладовщик»

- Планируется в АРМ работника производства сделать механизм по выведению для ознакомления информации по технике безопасности в зависимости от выполняемого процесса;

- Разрабатывается алгоритм по проведению плановых инструктажей из рабочего места;

- А также механизм подписания этих инструктажей и инструкций с помощью электронных подписей из рабочего места производства;

- Также сейчас проектируется большая обработка по планированию производства на основе продукции заказов. В обработке будет сделано календарное планирование распределения работ между производственным персоналом. Также будет возможность планировать простои оборудования, например из-за поломок, и интерактивно корректировать календарный план выполнения.

И еще очень много планов, которые позволяет нам реализовать с помощью коллег из «Инфософт» программа «1С:Комплексная автоматизация 2.5».