Коротко компании

Компания «Smarti» уже 10 лет занимается производством мебели-трансформер в городе Пенза. Основной специализацией является продажа многофункциональных систем: шкафы-кровати, шкафы-кровати-диваны и иные вариации.

Компания «Smarti» уже 10 лет занимается производством мебели-трансформер в городе Пенза. Основной специализацией является продажа многофункциональных систем: шкафы-кровати, шкафы-кровати-диваны и иные вариации.

История бизнеса

Около 10 лет назад, просматривая ролики мебели в интернет, наткнулся на видео с мебелью-трансформером, где кровати легко пряталась в шкафу, столы складывались, а тумбы превращались в столы или небольшие кровати. Данный вид мебели был очень удобен для небольших помещений, позволял значительно экономить место. С уменьшающейся средней жилой площадью квартир и растущей ценой за квадратный метр жилья мебель-трансформер становилась год от года все более актуальной. На тот момент не было российских производителей такой мебели, она производилось, в основном, в Италии и стоила больших денег.

Данный вид мебели очень сильно понравился и вдохновил меня. Даже не имея опыта в производстве обычной корпусной или мягкой мебели, но понимая всю актуальность, удобство и практичность данного варианта — было принято решение заняться производством мебели-трансформера.

Из-за отсутствия личного опыта в мебельном производстве, дефицита технологий производства мебели-трансформера, механизмов подъёма и закрытия у наших производителей, приходилось многое изобретать самостоятельно, делать открывающие и складывающиеся механизмы с нуля.

За это время наша компания стала крупным поставщиком трансформирующейся мебели на рынках России и стран СНГ. Так же расширяем свою сеть салонов по г. Москва и Московской области и г. Пенза.

Необходимость автоматизации

По мерее роста спроса на нашу продукцию всё острее вставал вопрос о скорости исполнения заказов, росло количество рекламаций, возникала путаница в производстве, срывались сроки исполнения заказов.

Мы поняли, что нам необходима оптимизация и автоматизация — в особенности, производства. Чтобы ускорить процесс работы и сократить сроки исполнения заказов пришли к выводу обратиться к профессионалам за помощью в компанию «Сигма. Автоматизация бизнеса».

Компания «Сигма. Автоматизация бизнеса» основана 10 августа 2011 года. С самого момента основания компания является официальным партнёром фирмы «1С» и занимается автоматизацией учета с помощью программ на платформе «1С:Предприятие 8», а также продажей и интеграцией электронного торгового оборудования. Клиентами компании являются: производственные, торговые, консалтинговые, сервисные и прочие компании по всей России.

Компания «Сигма. Автоматизация бизнеса» основана 10 августа 2011 года. С самого момента основания компания является официальным партнёром фирмы «1С» и занимается автоматизацией учета с помощью программ на платформе «1С:Предприятие 8», а также продажей и интеграцией электронного торгового оборудования. Клиентами компании являются: производственные, торговые, консалтинговые, сервисные и прочие компании по всей России.

Компанию «Сигма. Автоматизация бизнеса» нам порекомендовал бывший сотрудника, технолог. Договорились о встрече, рассказали, что мы хотим, что нам требуется для работы. Обсудили все тонкости нашего производственного процесса, провели несколько встреч с посещением нашего производства. Через неделю нам было сделано предложение с описанием проекта, стоимостью лицензий 1С и объёмом необходимых работ.

Ход проекта

На саму разработку и внедрение потребовалось около 6-ти месяцев, часто встречались и обсуждали нюансы проекта. После установки программы специалисты проводили обучение, помогали и консультировали по всем нашим вопросам. В процессе работы мы вносили дополнения, и они с радостью нам помогали и быстро всё выполняли.

Весь процесс автоматизации проходил в несколько этапов, непрерывно следующих друг за другом и позволяющих без стресса для сотрудников и вреда для производства перевести работу компании на новый качественный уровень.

Первый этап — автоматизация всех операций производства корпусов мебели.

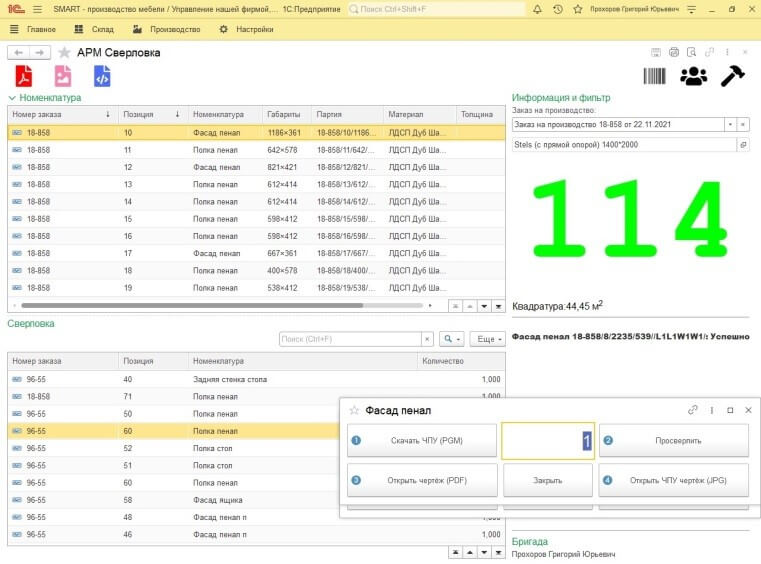

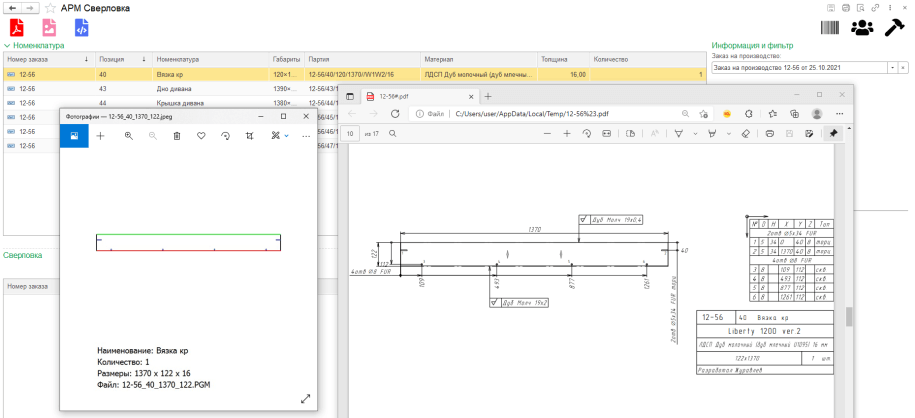

Автоматизировали смету. Документацию по заказу (чертежи и программы для ЧПУ), подготовленную технологами, стали подгружать сразу из Базис-мебельшика в 1С. Это позволило полностью уйти от бумажных носителей, исключить дублирование информации, ошибки при исполнении производственных процессов и долгие поиски программ для ЧПУ операторами станков.

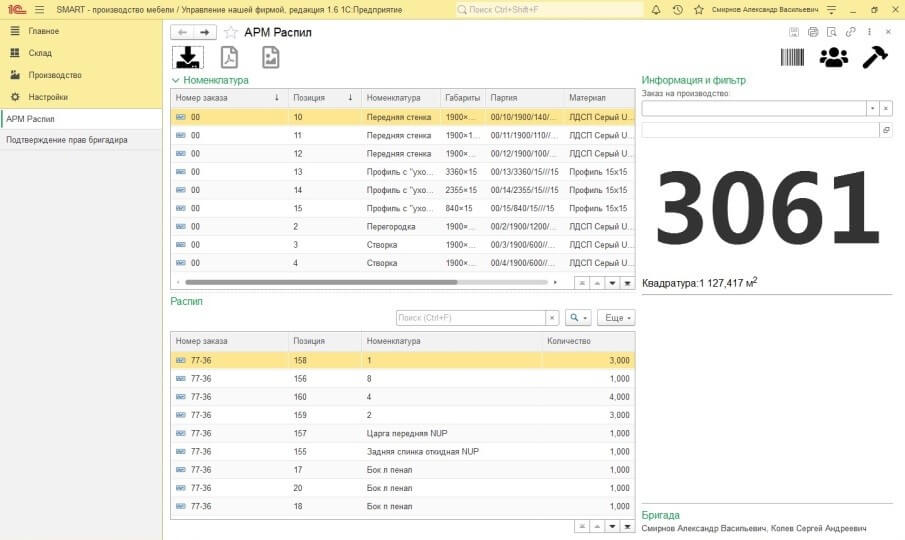

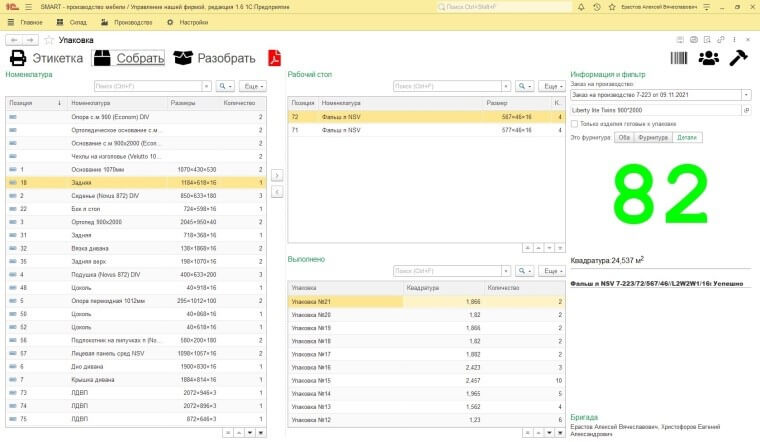

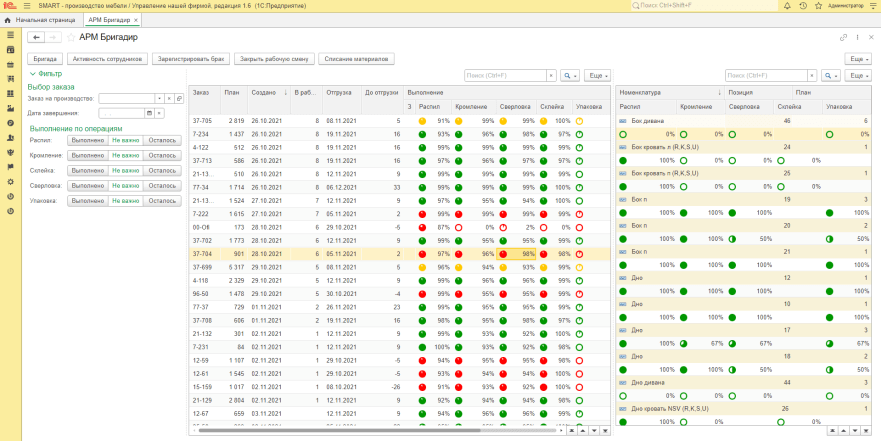

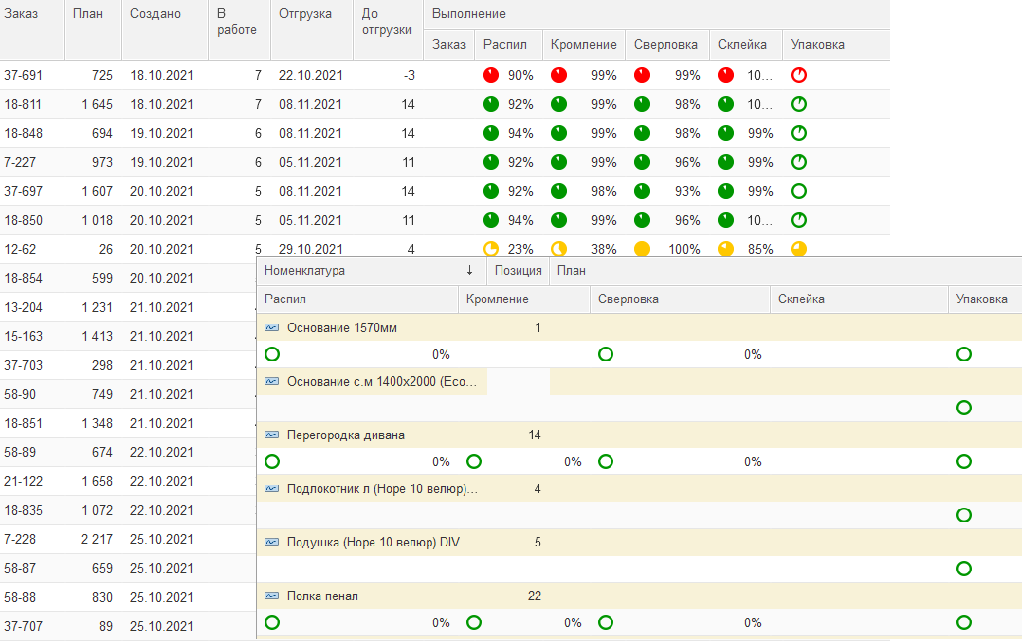

Производство корпусов для максимального контроля было разбито на этапы: распил, кромление, сверловка, склейка и упаковка. Для каждого этапа было сделано своё автоматизированное рабочее место в 1С, на все бригады на каждом этапе производства без станков с ЧПУ были поставлены компьютеры и мониторы, а на станках с ЧПУ программа 1С выведена непосредственно на встроенные в станки мониторы.

Для быстрой фиксации этапа производства внедрена система бирок на детали, подключены беспроводные сканеры штрих-кодов на всех этапах и принтеры этикеток на распиловке, склейке и упаковке.

Для контроля производственного процесса, управления приоритетностью заказов, соблюдения сроков производства используется автоматизированное рабочее место для бригадира.

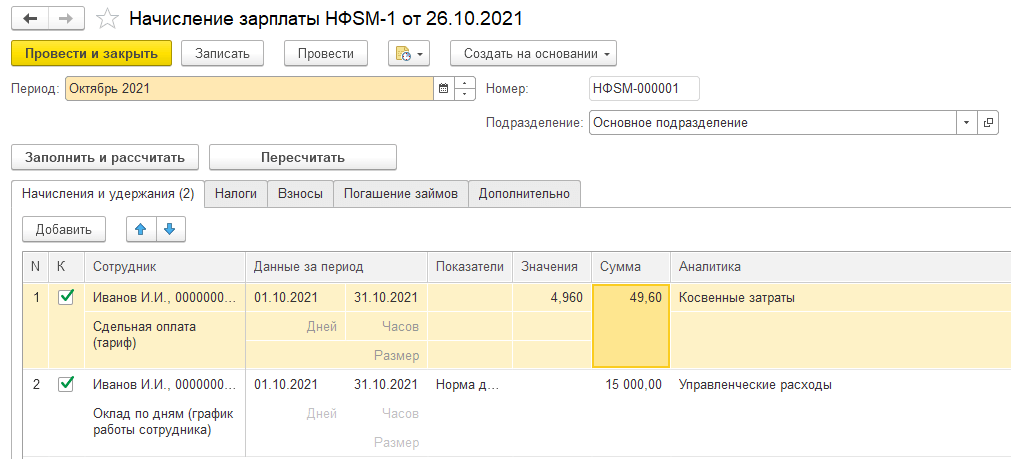

В результате проведённых работ мы смогли поставить под контроль производство корпусов, понимать прибыльность заказа, управлять сроками и приоритетностью исполнения заказов, автоматически рассчитывать зарплату сотрудников производства, отслеживать любую деталь на производстве с пониманием, на каком этапе она находится, четко понимать, какой заказ и по какой причине задерживается в производстве. Выявили узкие места в производстве и устранили их.

Второй этап — автоматизация производства диванов и ортопедов, а также доставки.

Из-за меньшей детализации изделий и проходимых этапов производства данное направление было решено не разбивать на этапы и построить на полностью стандартных механизмах 1С:УНФ.

В результате этого этапа полностью автоматизировали всё производство. Сотрудники отдела продаж могут видеть, что и на каком этапе производства в данный момент находится. Планировать и фиксировать доставку, настраивать модуль доставки можем непосредственно в 1С.

Третий этап — автоматизация мебельных салонов и отдела продаж.

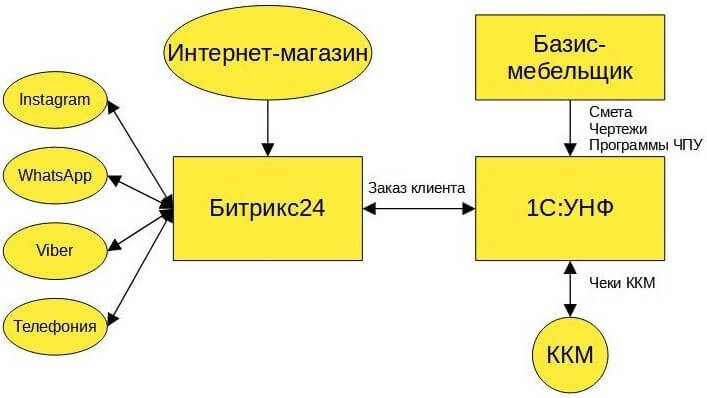

Для салонов и отдела продаж мы уже использовали CRM Битрикс24, где анализировали сквозную аналитику, принимали запросы от клиентов из мессенджеров и социальных сетей, фиксировали заказы. Поэтому было принято решение провести интеграцию 1С с Битрикс24.

В результате заказы на мебель, сформированные в Битрикс24, передаются в 1С, откуда уже выбиваются кассовые чеки, привязывается банковская оплата и передаётся заказ технологам в работу.

В итоге получилось связать цепочку от первого обращения клиента и заказа до выхода готовой продукции с производства, а также автоматически рассчитывать заработную плату сотрудников отдела продаж.

Четвертый этап — автоматизация отдела снабжения и складского учета.

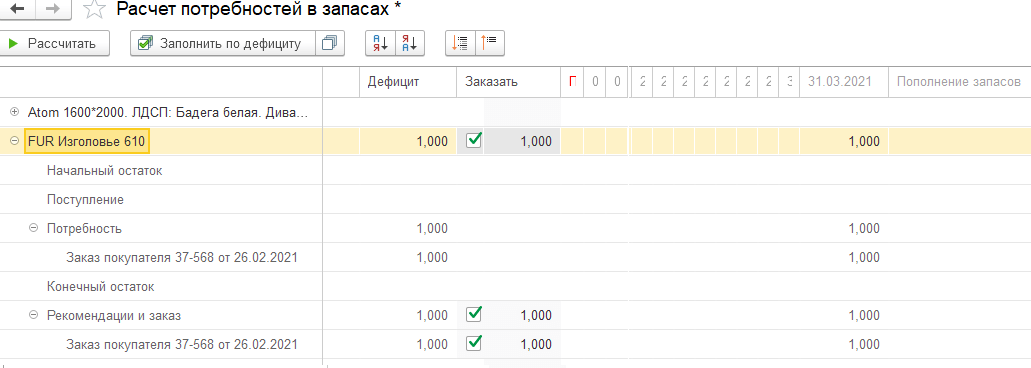

Данный этап был реализован на стандартном функционале 1С:УНФ. Для автоматизации складского учёта получилось снять остатки на складе, без остановки производства выполняя инвентаризацию сырья по группам с учётом находящихся изделий в производстве.

Стандартное формирование в 1С:УНФ заказов поставщику на материалы и готовые узлы очень хорошо подошло нам и легко связалось со всеми нестандартными бизнес-процессами, реализованными на предыдущих этапах проекта.

В результате данного этапа мы можем теперь четко понимать, что есть на складах, что нужно заказать у поставщиков для исполнения каждого заказа, смогли уменьшить количество лишних складских запасов, облегчить работу снабженца, снизить сроки поступления материалов на склад.

Завершающий этап

Завершающим этапом стало сведение воедино всей системы, автоматизация расчёта себестоимости и управленческого учета, сквозное обучение работе в системе для бухгалтера и руководителя, последующая поддержка.

Итогом стало понимание полной картины работы организации, прибыльности как предприятия в целом, так и каждого подразделения, и даже отдельного заказа. Мы получили все необходимые инструменты для дальнейшего продуктивного роста нашей компании.

Результаты проекта автоматизации

-

Получили контроль до каждой детали в любом заказе в производстве и теперь с лёгкостью можем посмотреть, на какой стадии находится любой заказ и увидеть, почему он не сделан;

-

На 30% увеличилась скорость просчёта заказа клиента;

-

Видим остатки материала и фурнитуры, что позволило на 25% снизить складские запасы, в 2 раза уменьшить время исполнения заказа, в 5 раз снизить время на планирование и заказ материалов и фурнитуры у поставщиков.

-

До 100% увеличилась производительность сотрудников на производстве за счёт исключения времени на поиск деталей, чертежей и программ для ЧПУ. Кроме того, программа даёт дополнительный стимул для сотрудников производства, т. к. в режиме реального времени рассчитывает показатели работы для каждого сотрудника;

-

До 55% сократилось время производства заказов и на 30% вырос обрабатываемый объём заказов за месяц — без привлечения новых сотрудников, за счёт автоматизации производственного звена;

-

Самое главное — автоматизация дала необходимые инструменты контроля и анализа, заложила прочный фундамент для дальнейшего роста, который не был бы возможен в ручном режиме.

Наши планы:

-

Увеличивать количество заказов;

-

Расширять сеть салонов;

-

Сокращать время изготовления заказов и увеличивать производительность;

-

Разрабатывать новые модели мебели;

-

Углублять автоматизацию на 1С:УНФ в области маркетинга, рекламы, автоматических оповещений клиентов и прочих «фишек».

Мы не собираемся останавливаться на достигнутом, у нас ещё много идей по автоматизации и улучшению нашей работы. Для реализации новых идей мы заключили с компанией «Сигма» договор на обслуживание и дальнейшую доработку 1С на постоянной основе.

Спасибо компании «Сигма», официальному партнеру «1С», и непосредственно генеральному директору Николаю Королеву. Мы провели огромную совместную работу и много что сделали. Предела совершенству нет — поэтому впереди у нас ещё много интересного.