Программа: «1С:Управление нашей фирмой»

В каждой компании есть страх перед автоматизацией. Такой страх выражается зачастую такими словами:

«В нашей компании слишком много разных аспектов, это слишком сложно».

«Если делать — так уж всё сразу».

«У нас так много процессов, автоматизация их всех займёт вечность».

«Автоматизация — это слишком дорого и долго, мы не можем себе позволить таких единовременных затрат».

Знакомо? Нам, компании «Сол АйТи» — очень знакомо, мы часто слышим такие слова от наших клиентов. Один из ключевых моментов заблуждения, что автоматизация — это «дорого и долго», заключается в предположении, что делать нужно всё и сразу. А ты не знаешь, с какой стороны подступиться к этому «слону».

Кейс автоматизации склада в компании Happy Baby яркий пример того, что автоматизацию можно внедрять частями с понятным результатом после каждого этапа. Расскажем, как эффективно мы с компанией Happy Baby «съели этого слона» маленькими кусочками.

Happy Baby разрабатывает, производит и продаёт товары для детей от игрушек и сосок-пустышек до автокресел и детской мебели. Все эти товары разрабатывают дизайнеры и инженеры компании. Товары продаются на территории СНГ через собственные розничные магазины, широкую сеть партнёров, а также сетевых ритейлеров. Продукцию Happy Baby можно увидеть в торговых сетях: «Перекрёсток», «Ашан», Wildberries, сети X5 Retail, «Лента» и других.

Happy Baby разрабатывает, производит и продаёт товары для детей от игрушек и сосок-пустышек до автокресел и детской мебели. Все эти товары разрабатывают дизайнеры и инженеры компании. Товары продаются на территории СНГ через собственные розничные магазины, широкую сеть партнёров, а также сетевых ритейлеров. Продукцию Happy Baby можно увидеть в торговых сетях: «Перекрёсток», «Ашан», Wildberries, сети X5 Retail, «Лента» и других.

К моменту автоматизации склада в компании уже был автоматизирован управленческий учёт в программе 1С:УНФ. Совместно уже автоматизировали продажи, закупки и остатки на складах, организовали обмен с интернет-магазином, настроили управленческие аналитики. В информационную базу были введены характеристики товаров, созданы инструменты для работы с торговыми сетями и автопополнения складов, розничной торговли.

Задача и предпосылки проекта

Склад был одним из немногих подразделений компании, которого не коснулась глубокая автоматизация.

Склад был одним из немногих подразделений компании, которого не коснулась глубокая автоматизация.

На основном складе не использовалась ордерная схема, а ручное управление приводило к следующему:

- для проведения инвентаризации запасов на складе приходилось останавливать отгрузки на несколько дней. Это стало следствием большой площади склада, количества товарных позиций и значительного оборота товаров;

- соответствие уникальным требованиям к отгрузкам для каждой торговой сети;

- использование двух штрихкодов на упаковке одного и того же товара приводило к путанице и ошибкам;

- бесконтрольный приём товаров с производства приводил к большому количеству ошибок и пересортов;

- сборка заказа в момент подачи машины давала нагрузку на шлюз и искусственно ограничивала оборот товаров;

- невозможно было узнать заранее количество мест, необходимое для отгрузок в торговые сети;

- склад был не готов к работе с маркируемыми товарами при вводе в ассортимент обувной продукции.

Условия и сроки проекта

Запустили проект в конце ноября с серьёзным дедлайном — запуск функционала в промышленную эксплуатацию должен совпасть с новогодними праздниками, так как только в этот период можно остановить отгрузки для инвентаризации. То есть результаты должны были появиться в кратчайшие сроки.

К команде проекта подключились специалисты от заказчика — бухгалтер Ирина Вагнер, которая всегда принимала активное участие в задачах автоматизации, и системный администратор Александр Трофимов.

Проект разделили на понятные этапы работ.

Этап 1. Проектируем процессы работы склада

Начали с обследования и «отрисовки» процессов. Для экономии времени рисовали сразу в варианте «как надо».

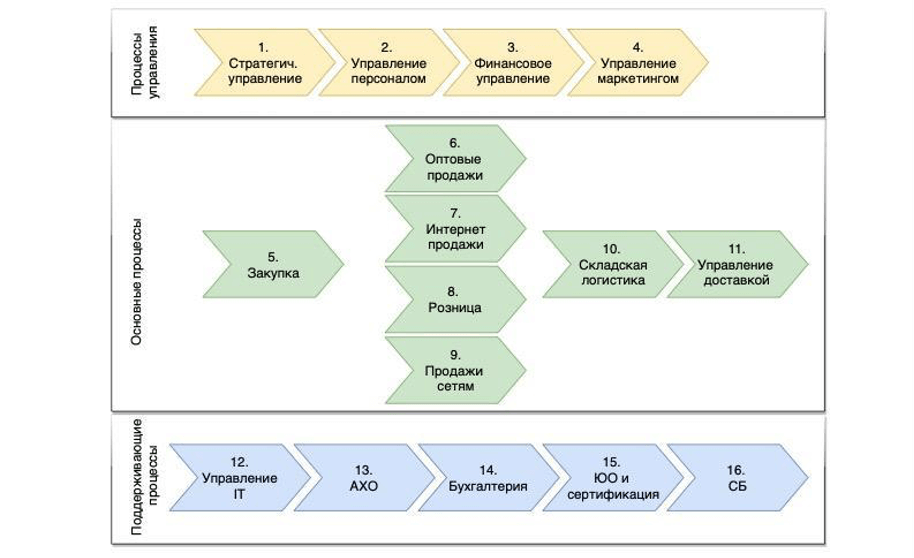

Выделили верхний и нижний уровни процессов, чтобы видеть процессы склада в общей цепочке процессов компании и учитывать это положение при проектировании.

Интересно было наблюдать, как новые процессы рождаются прямо из-под пера, в согласованной работе команды. Многое из того, что мы узнавали во время интервью, было новым даже для сотрудников Happy Baby.

Схема бизнес-процесса наглядно показывает последовательность шагов, этапов, количество сотрудников для выполнения процесса. Также становятся видны узкие места и возможности для улучшения и упрощения процесса.

Количество таких схем процессов показывает сложность и вариативность деятельности компании. Соответственно растет и сложность автоматизации. Например, оказалось, что один и тот же процесс отгрузки со склада может быть выполнен аж восемью разными способами!

Этап 2. Автоматизация отгрузок

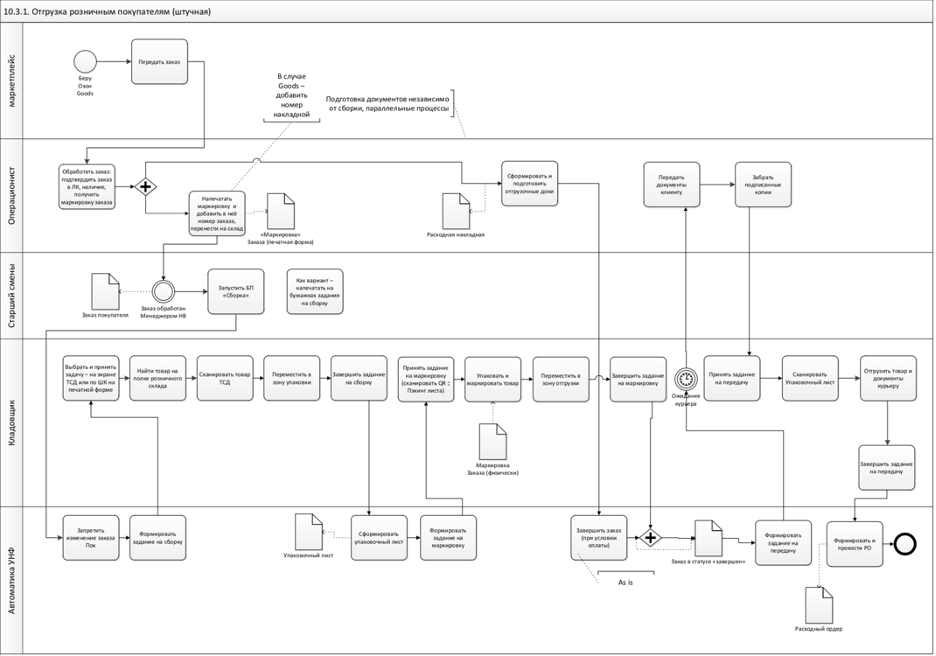

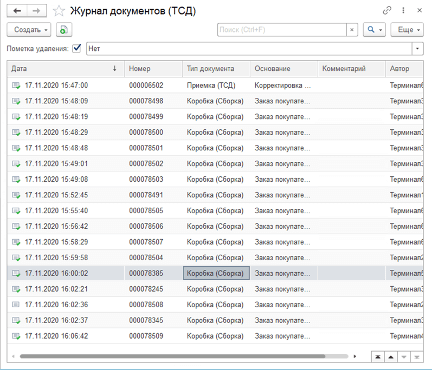

Основная задача — поштучный контроль отгрузок — невозможна без автоматических устройств. Для работы выбрали терминалы сбора данных (ТСД) — устройства, позволяющие работать кладовщикам прямо в базе, не имея при этом громоздкого компьютера.

Вводим новые этапы работы с товаром, которые отражают путь товара на каждой ступени отгрузки:

- товары для сборки заказа;

- товары, снятые с полки;

- товары, упакованные в коробку;

- товары в коробке, размещенные в паллеты;

- товары, погруженные в машину и отправленные.

Каждый этап сопровождается сканированием и формированием учётных документов.

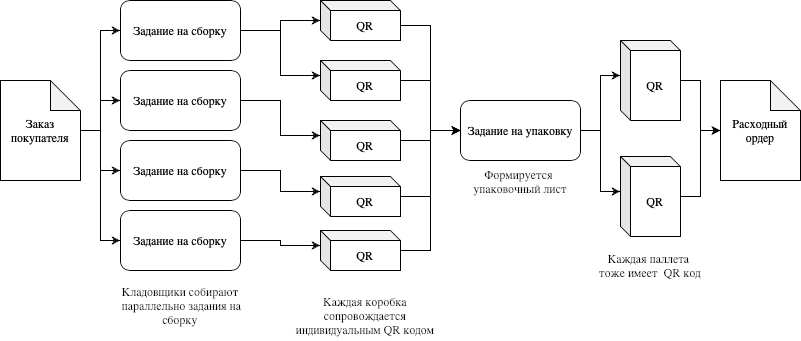

! Дополнительная задача. Уже при проектировании схем бизнес-процессов склада было видно, что один и тот же заказ должны собирать несколько кладовщиков, а в «1С» для редактирования документа нужно его заблокировать для редактирования другим пользователем.

Как же обеспечить монопольный доступ к документу и одновременно — параллельное редактирование?

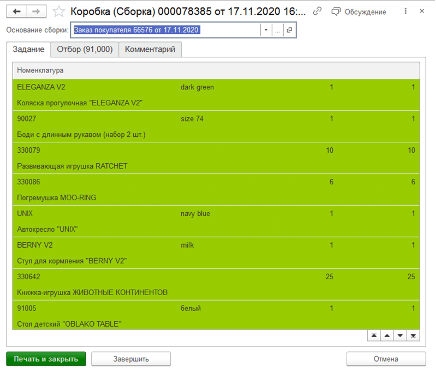

Решение: каждый новый кладовщик, открывающий заказ для сборки, автоматически создаёт новый документ «Сборку». При сканировании программа сохраняет и проверяет данные. А все созданные документы может видеть контролёр из основного интерфейса программы. В каждом документе видно, что было нужно и что было отсканировано.

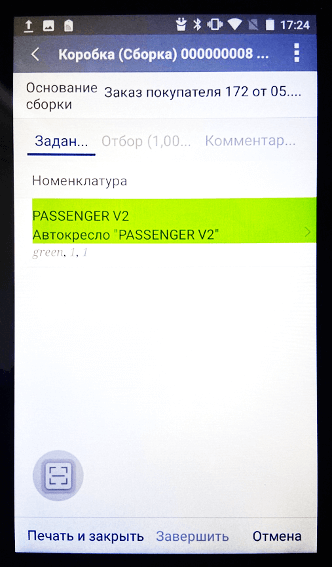

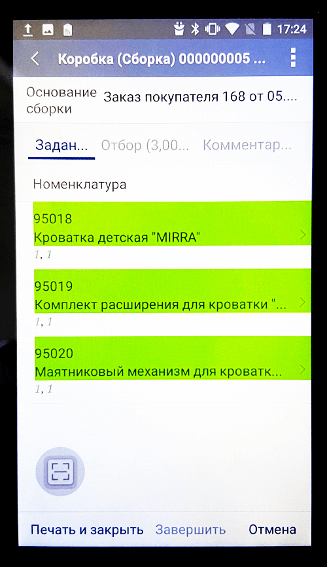

Как происходит работа с товаром в автоматизированной системе:

1. Кладовщик сканирует QR-код на заказе, в ТСД появляется список товаров. Если отсканировать нужный товар, ТСД помечает его зелёным и издаёт звук сканирования. Если отсканировать товар, которого нет в заказе (или который уже отсканирован кем-то из кладовщиков), ТСД издаёт неприятный звук ошибки, выдаёт красное сообщение на экран и товар не добавляет.

2. Кладовщик наполняет коробку и загружает её в ТСД. На принтер этикеток отправляется этикетка с уникальным номером данной коробки, которую он наклеивает. Кладовщики собирают коробки, пока весь заказ не будет собран, упакован и промаркирован.

Результат: весь товар заказа собран в коробках, на каждой наклеен стикер с кодом, по которому можно однозначно определить содержимое коробки и её принадлежность к заказу.

3. Следующий шаг — формирование паллет. Кладовщик ставит коробку на поддон, сканирует её QR-код, ставит следующую, и так до завершения. На принтер выходит упаковочный лист с информацией о товаре внутри.

При сканировании коробок система также проверяет их принадлежность к одному заказу. Если проверка не прошла, кладовщик получает предупреждающий звуковой сигнал и сообщение об ошибке.

При сканировании коробок система также проверяет их принадлежность к одному заказу. Если проверка не прошла, кладовщик получает предупреждающий звуковой сигнал и сообщение об ошибке.

4. Заказ перемещается в зону и ждёт подачи машины.

5. Последний шаг — загрузка машины. Тут сканируются только упаковочные листы (по количеству паллет). После их сканирования система автоматически формирует расходный ордер, и заказ считается отгруженным.

Этап 3. Автоматизация инвентаризации

Задача состояла в том, чтобы не просто автоматизировать инвентаризацию, а учесть большую площадь склада, сложную схему расположения товаров, которые не позволяли провести инвентаризацию за один день.

Обычный документ инвентаризации состоит из шапки и табличной части, которая содержит номенклатуру и количество по данным системы. Требуется посчитать реальный остаток и внести в таблицу.

А что делать, если данный товар лежит в нескольких местах на складе? А что делать, если нет свободной площади, чтобы переместить посчитанный товар? А что делать с пересортами, которые неизвестно с каким товаром перепутаны?

Решение: освобождаем документ инвентаризации от табличной части и делаем проверку таким же механизмом, как при отгрузке. Все кладовщики идут параллельно и просто сканируют всё, что видят. Вся информация автоматически собирается в единый документ и сопоставляется с учётными остатками.

В компании Happy Baby нужно было сделать инвентаризацию быстро и тщательно: отсканировать каждую единицу и успеть за новогодние праздники.

Задача: за восемь дней провести инвентаризацию склада из более 500 тысяч SKU. А еще учесть наличие двух разных штрихкодов на каждом товаре.

Зачем нужны два разных штрихкода?

Представьте себе соску-пустышку. Одна и та же модель может выходить в трех разных размерах и восьми цветовых решениях. Это 24 разных варианта, которые могут быть упакованы в одну промоупаковку для поставки в магазин максимально широкого ассортимента.

Чтобы видеть всё разнообразие товаров в информационной базе и не создавать дополнительную номенклатуру, использовали характеристики товара. Каждое индивидуальное сочетание характеристик — отдельная SKU с отдельным штрихкодом, но с одной товарной карточкой.

Чтобы видеть всё разнообразие товаров в информационной базе и не создавать дополнительную номенклатуру, использовали характеристики товара. Каждое индивидуальное сочетание характеристик — отдельная SKU с отдельным штрихкодом, но с одной товарной карточкой.

Такая схема работает до момента начала учета требований различных торговый сетей. Для одних сетей нужно, чтобы каждая из 24 пустышек была отдельным товаром с отдельным штрихкодом. Для других важно, чтобы все они имели один общий штрихкод, независимо от цвета и размера.

Для этого на упаковке появляется два штрихкода. Первый — общий для данного товара, второй — частный для данного сочетания характеристик. Как же инвентаризировать такие товары? Ведь на складе в момент инвентаризации неизвестно, для какой сети закупался товар и как он занесён в систему.

Для автоматизации нужна определённость: принимаем решение учитывать все товары по характеристикам, а для отдельных сетей превращать их в «общие» автоматически в момент отгрузки.

То есть, кладовщик сканирует всегда отдельные штрихкоды характеристик. Но для отгрузок в сеть, которой нужен общий штрихкод, система автоматически делает документ «Производство», переводя отдельные штрихкоды в общие.

Выработали правило:

сканируешь всегда отдельный ШК, а в документ попадает или отдельный, или общий в зависимости от покупателя — идеально!

Этап 4. Автоматизация поступления товаров

Этап 4. Автоматизация поступления товаров

Задача в автоматизации поступления товаров была схожа с автоматизацией инвентаризации. Если поставка большая и сканирует её несколько кладовщиков, то лучше не разделять документ между ними заранее, потому что никогда не известно, что в какой коробке лежит.

Поэтому задания на проверку поставок сделали аналогично документу инвентаризации.

С небольшой разницей в том, что поступление проходит в два этапа: сначала машину разгружают как есть в зону приёмки, чтобы её сразу отпустить. Потому что время, в течение которого заняты ворота — это всегда лимитирующий фактор для производительности склада.

На втором этапе кладовщики уже свободно сканируют товар из зоны приёмки и распределяют по полкам.

Результаты автоматизации

Проект был непростым, но совместные результаты того стоили:

Проект был непростым, но совместные результаты того стоили:

- Сокращение расходов. Разделение складского и бухгалтерского контуров учёта позволило производить плавающие инвентаризации без остановки отгрузок, повышая достоверность остатков и сокращая расходы на пересорты.

- Сокращение трудозатрат. Предварительная сборка заказов для отгрузки позволяет распределить нагрузку на кладовщиков, избегая хаотичной нагрузки «то пусто, то густо» и срыва сроков поставок.

- Сократился процент ошибок сборки. Количество рекламаций от клиентов сократилась на 36% в суммовом выражении.

- Снижение недопоставок и пересорта с производства. Поштучная приёмка товара обеспечила жёсткий контроль недопоставок и пересортов от завода.

- Снижение затрат на возмещение недопоставок клиентам.

- Рост оборачиваемости складских запасов. Количество складских операций выросло на 34% в объёмном выражении по сравнению с аналогичными периодами до внедрения (несмотря на ухудшение показателей макроэкономики). Этот показатель достигнут без увеличения количества складских сотрудников и площадей.

- Обеспечение готовности к работе с маркируемым товаром. Компания оказалась готова к внесению в товарный ассортимент обуви, подлежащей обязательной маркировке.

Проект выполнила компания Сол АйТи.

Читайте другие кейсы исполнителя: