История, в которой результат ковался единой командой «интегратора и коллектива заказчика» под управлением Руководителя проекта автоматизации (РПА).

О задачах и потребностях, с которых начался проект автоматизации

Рассказывает генеральный директор ООО «ВЕНТАРТ ГРУПП» Митронов Роман Николаевич.

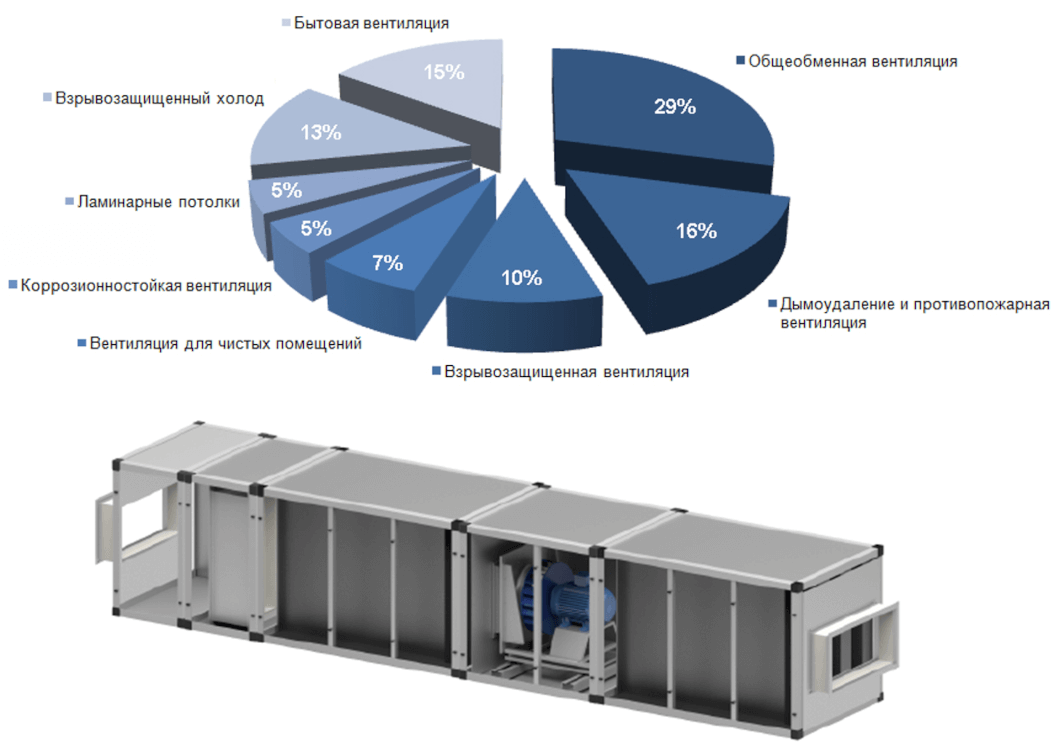

Наше предприятие производит и поставляет оборудование для вентиляции:

В течение года мы провели полный цикл автоматизации производства, выстроив все процессы, начиная от поступления заявок на производство, обеспечения сырьем, планирования производства через заказ-наряды, до выпуска продукции с ОТК (контролем качества) и ее отгрузки заказчикам!

Долгое время мы работали несистемно:·

- Заявки от клиентов менеджеры оформляли в программе 1С:Управление торговлей 8 (что удобно), а их отработка велась в Excel-файле, что было неудобно, не оперативно и не наглядно. Постоянно возникали расхождения и ошибки. Менеджеры не могли сами видеть, когда их заказ будет выполнен, приоритеты выполнения тоже не работали, увы;

- Планирование закупки сырья велось без опоры на реальную загрузку производства заказами. Отсюда тратилось много времени на выборку нужного сырья для его закупки у поставщиков не более чем на 2−3 недели, а можно было бы сразу заказывать и на 2−3 месяца вперед, если бы точно было известно, какие изделия будут в работе в этот период;

- Расход сырья и материалов велся суммовым списанием по итогам месяца, без тесной связи с ежедневным выпуском продукции. Не учитывались замены, фактический расход сырья и брак в себестоимости изделий;

- Огромное количество времени тратилось на подготовку спецификаций. Особенности наших изделий таковы, что под каждого заказчика, по сути, готовится новая спецификация изделия. А эта работа требует привлечения конструкторов и технологов, а также формирования новых спецификаций с их проработкой. Каждая такая спецификация прорабатывалась в среднем 2−3 недели, но ошибки и несостыковки все равно оставались. А ошибки в спецификациях обходились ростом брака, потерей времени, простоями и нехваткой сырья!

- Очень много проблем возникало из-за того, что процессы на производстве не были связаны между собой четкими задачами и планами. То есть общий план на производство был, а вот гарантия того, что будет выпущена продукция в готовом виде и в нужном объеме, — НЕТ! Порой отсутствие какой-то мелочи не позволяло выпустить изделия на несколько миллионов рублей!

- Очень много времени уходило на подсчет зарплаты по каждому сотруднику. Отсутствие ежедневной выработки сотрудника не позволяло видеть объективной картины, что вызывало недовольство персонала, а также влияло на эффективность и производительность;

- Возникала большая зависимость от персонала и особенно от менеджера, заполняющего производственные формы. Это было очень критично и мешало выстраивать эффективное управление

- Отсутствие системы планирования и загрузки производства не позволяло выполнять заказы в срок, а также ограничивало объемы выпуска. Мы просто на ровном месте теряли деньги. Требовалось масштабировать производство и сделать все процессы прозрачными и управляемыми! Нужно видеть ключевые показатели выпуска, на какой стадии готовность каждого заказа, причины остановки и прочие важные показатели!

Это, пожалуй, самые яркие и наболевшие проблемы, которые требовали решения в первую очередь. И подчеркну одну особенность: для нас было принципиальным, чтобы автоматизацию производства нам выполнили в программе 1С:Управление торговлей 8, в которой мы организовали работу основной компании и всех подразделений. Это было нашим условием при выборе интегратора, который смог бы решить наши задачи. Мы много продаем и имеем огромный ассортимент продукции и изделий. Производство — это одно из наших подразделений, которое получает заказы от нашего отдела продаж со всех регионов, выполняет их и отгружает заказчикам под контролем менеджеров.

Мы делали несколько попыток организовать и систематизировать работу производства, но безуспешно. Каждая новая компания предлагала свои решения, что-то внедряла, но желаемого результата не было. Меня, как руководителя, интересовал комплексный подход, чтобы выслушать все проблемы, систематизировать их и решить на практическом уровне.

Знакомый предприниматель посоветовал обратиться в компанию-интегратор «Фортекс-Сервис», что я и сделал. Мне очень понравился их подход к формированию команды проекта и управлению ею со стороны руководителя проекта автоматизации, от начала проекта до ввода в эксплуатацию. Я был очень рад, что нашел нужных людей!

Подготовка проекта автоматизации с этапами и вводом в эксплуатацию

Рассказывает Александр Юрьев, руководитель компании «Фортекс-Сервис» (франчайзи фирмы 1С).

Я возглавляю направление Реальной и Бизнес-автоматизации. По итогам встречи с Романом Николаевичем было принято решение о совместном сотрудничестве и начале работ по автоматизации.

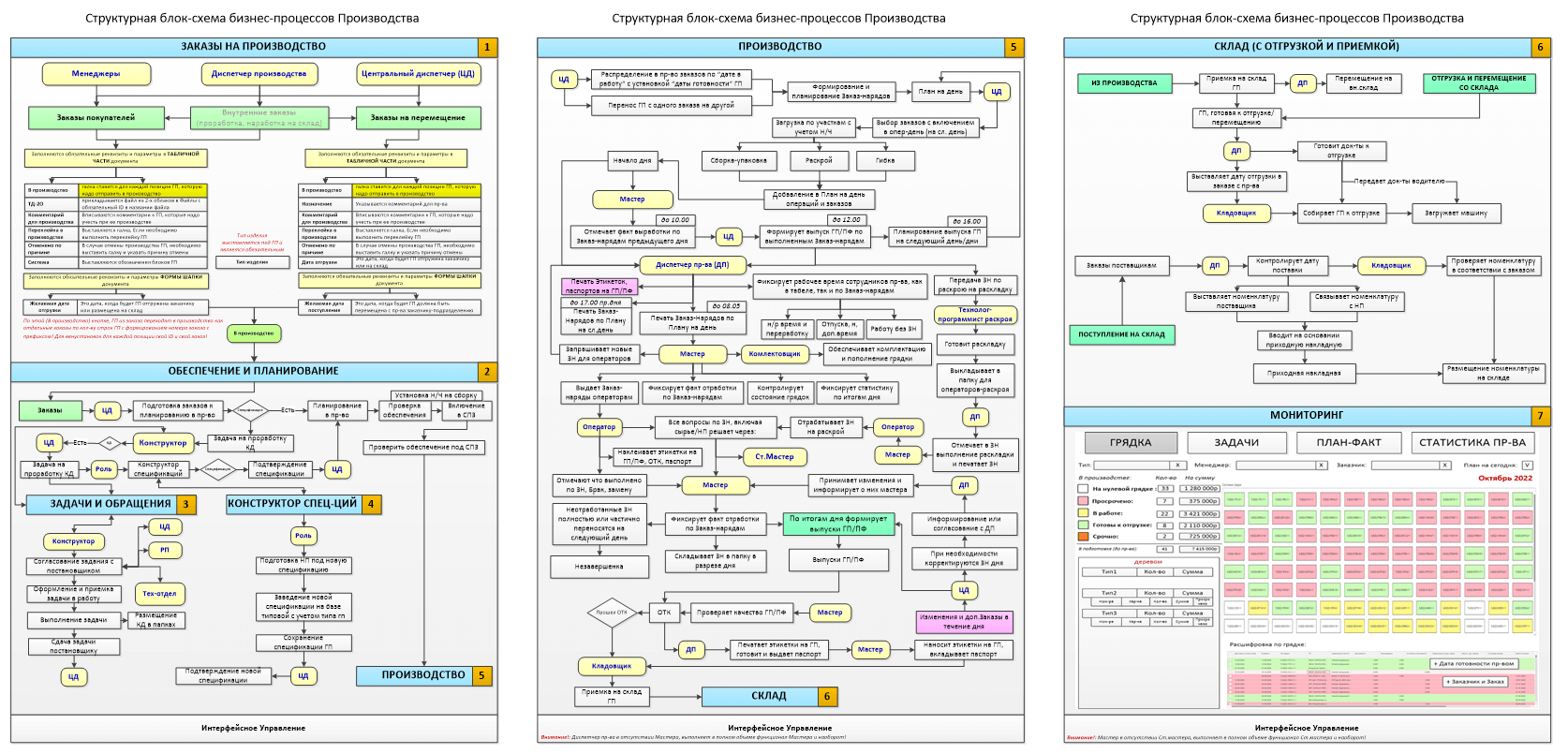

И начали мы с изучения текущей структуры компании, специфики и бизнес-процессов, структурировали их и разложили по ключевым участкам (Заказы на производство, Обеспечение и планирование, Задачи и Обращения, Конструктор спецификаций, Производство, Склад и Мониторинг):

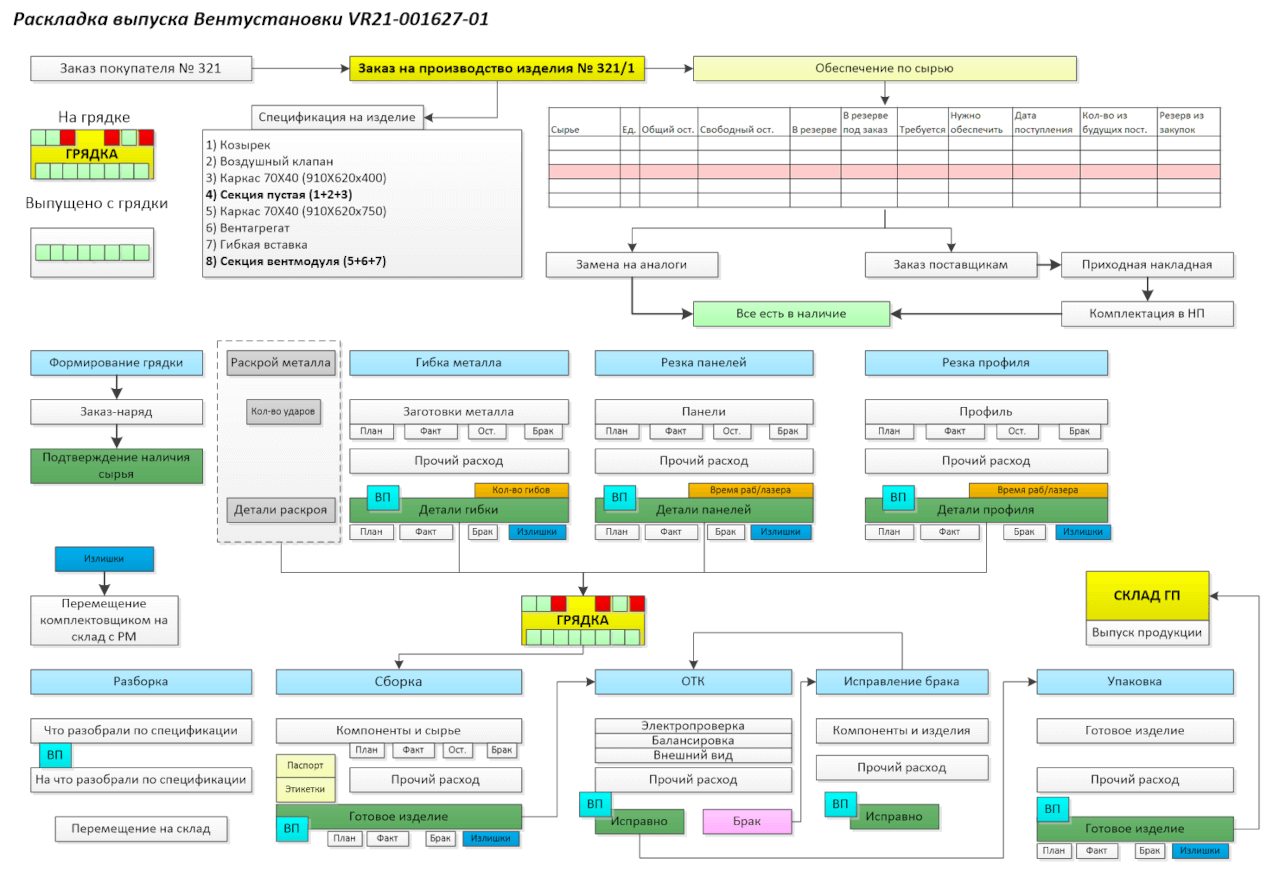

Систематизировали все этапы выпуска каждого изделия с учетом их специфики. В качестве примера привожу раскладку выпуска вентиляционной установки:

Для автоматизации и решения всех производственных задач максимально подходила программа «1С:Управление нашей фирмой», однако перед нами поставили условие, что все работы и настройки необходимо реализовать в рабочей базе «1С:Управление торговлей 8 ред. 11», в которой компания работала уже несколько лет, управляла филиалами и вела основную деятельность с контролем ключевых показателей.

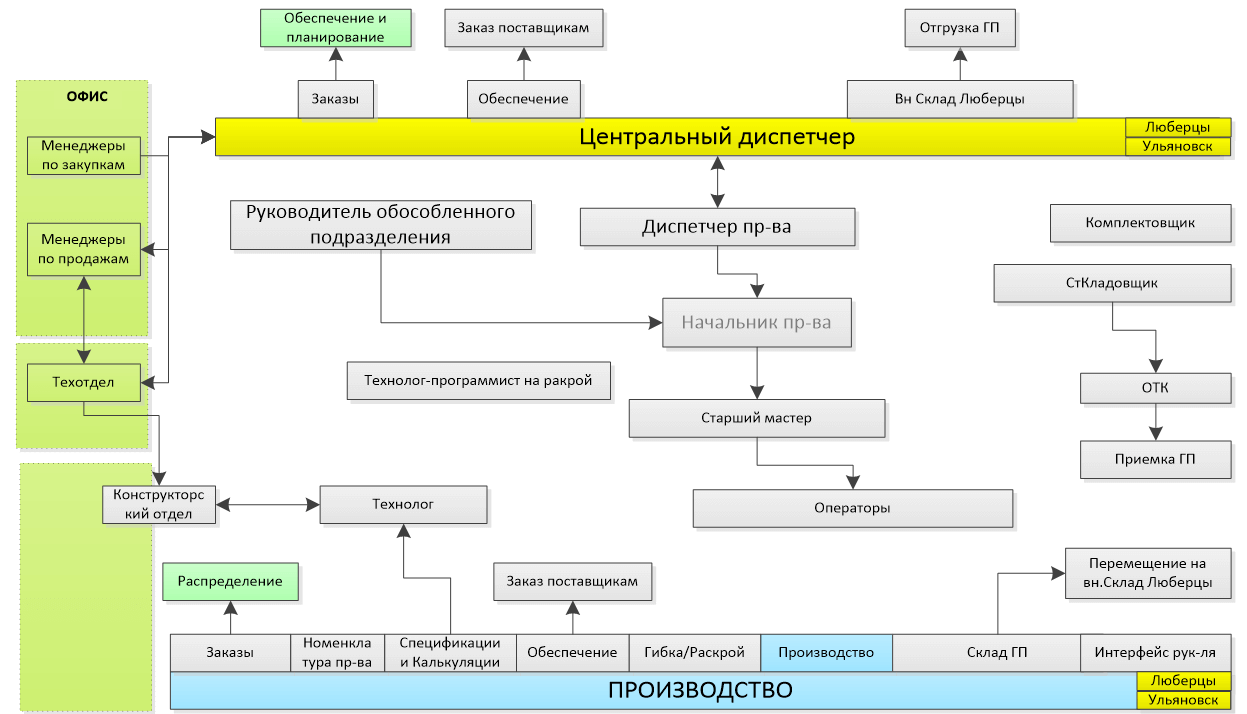

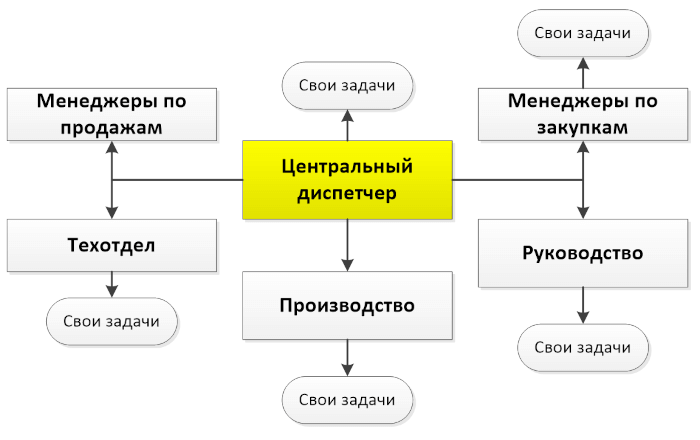

Поэтому мы дополнили текущую программу модулем «Наше производство. Расширение для „1С:Управление торговлей 8“ ред. 11» от компании ООО «Аналитика СНГ», что позволило получить необходимый функционал для решения производственных задач в проекте. Сформировали команду проекта под руководством РПА (руководителя проекта автоматизации) и проработали взаимосвязь между ролями и подразделениями:

Рассказывает Генеральный директор ООО «ВЕНТАРТ ГРУПП» Митронов Роман Николаевич:

Загрузка производства заказами выполняется напрямую менеджерами из всех подразделений компании, и это наша специфика. Зачастую менеджер не видит этапы готовности своего заказа, приходится уточнять сроки или причины задержки, при этом смещение сроков требует согласования с заказчиком. Планирование выполнения заказов связано с оперативной коммуникацией между всеми подразделениями и четким контролем сроков выполнения по каждому этапу. Здесь мы теряем много времени, поэтому выстраивание организационной структуры взаимодействия — для нас было очень актуальным и важным звеном в проекте.

Стандартизация изделий в 1С

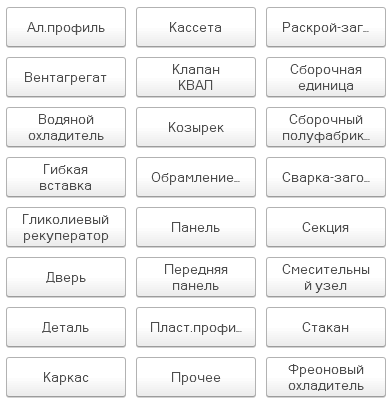

Предприятие выпускает разные типы изделий, при этом набор производственных операций является схожим. Однако отсутствие стандартизации изделий приводит к многочисленным ошибкам, дублированию и, в конечном итоге, браку. Поэтому была проработана структура каждого изделия с занесением данных в 1С.

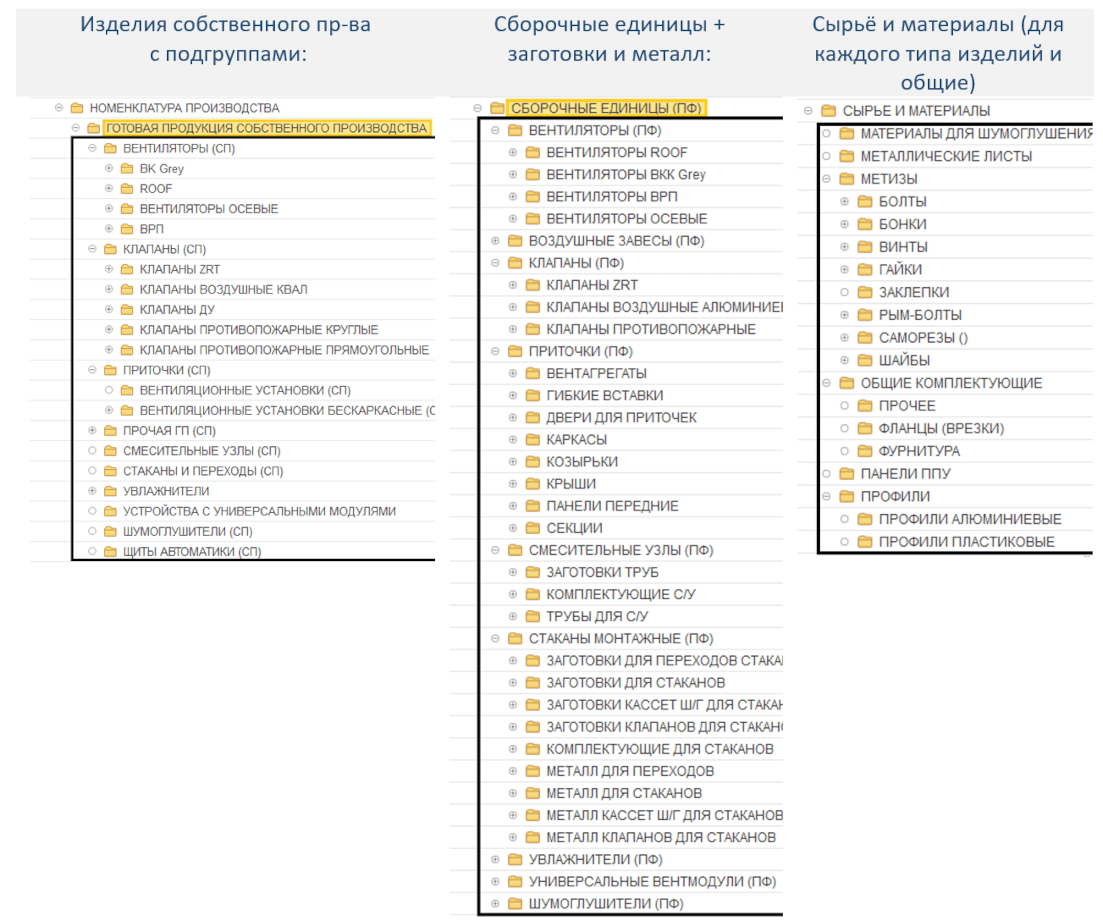

В справочнике «Номенклатура» под каждый тип изделия мы создали следующую иерархию: Готовое изделие — Сборочные единицы + Заготовки и Металл — Сырье и материалы.

Каждое выпускаемое изделие внесли в справочник Номенклатура:

Каждое изделие включало в наименование специальные обозначения в зависимости от его типа. В итоге получилась четкая структура изделий:

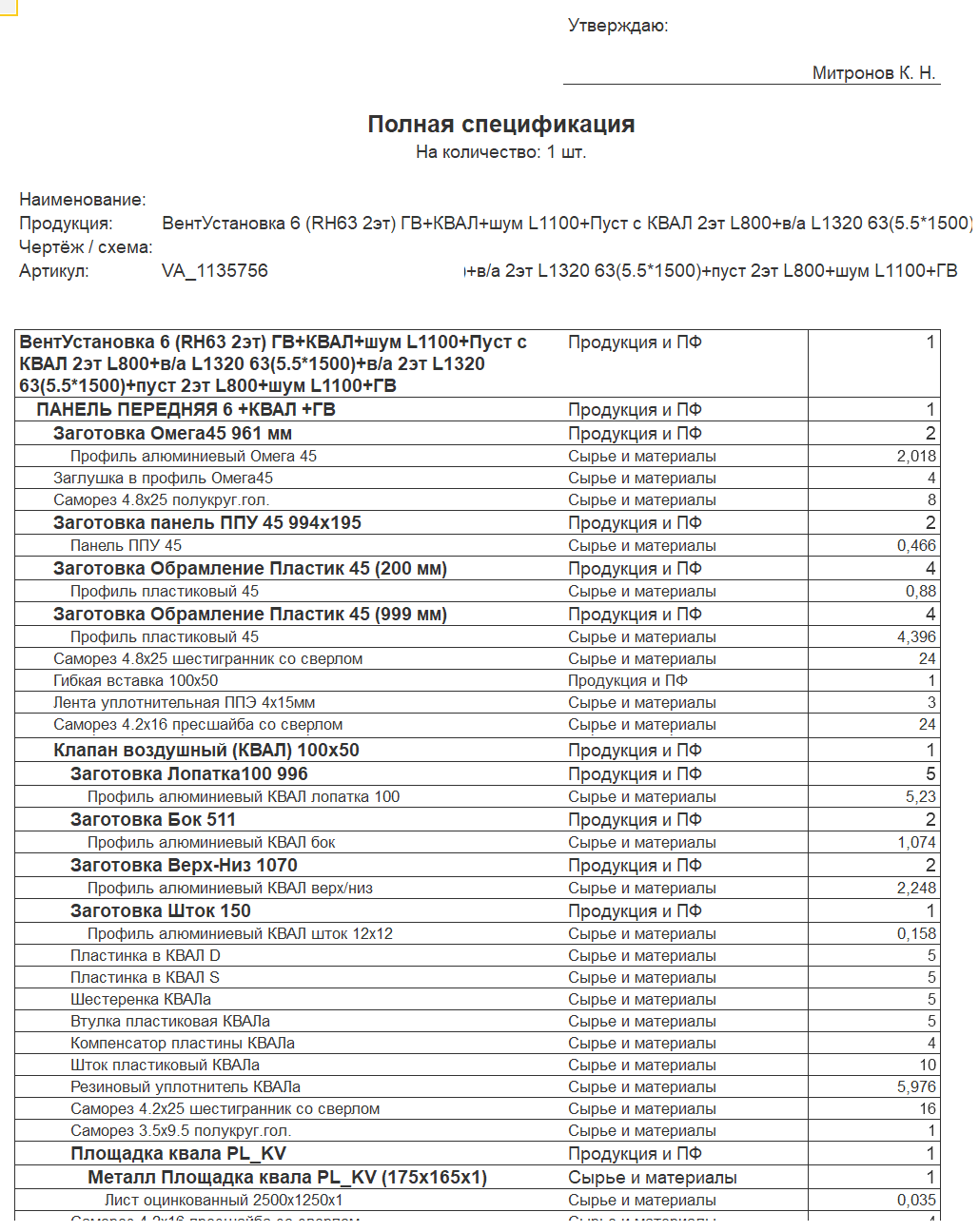

Спецификации изделий и их подготовка с использованием «Конструктора спецификаций»

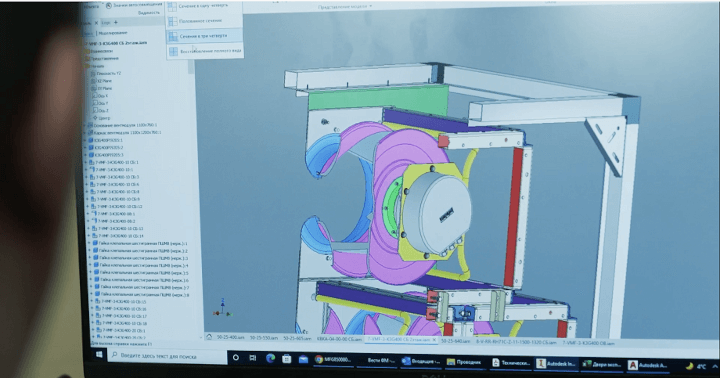

Проработка каждого нового изделия проходит через конструкторский отдел и затем поступает к технологу для подготовки спецификации на него. При этом каждое изделие уникально, но в разрезе типа изделия есть много однотипных элементов.

Директор производства ООО «ВЕНТАРТ ГРУПП» Митронов Константин Николаевич:

У нас широкий ассортимент выпускаемых изделий, каждое изделие прорабатывается конструктором и технологом. Спецификации мы ведем в Excel, что крайне неудобно. Подготовка одной спецификации может занимать несколько часов, при этом полной спецификации, учитывающей все сырье и материалы, входящие в нее, мы не ведем — нет просто времени и много рутины. А это очень критично и важно, так как напрямую связано с закупкой необходимого сырья, материалов и оборудования.

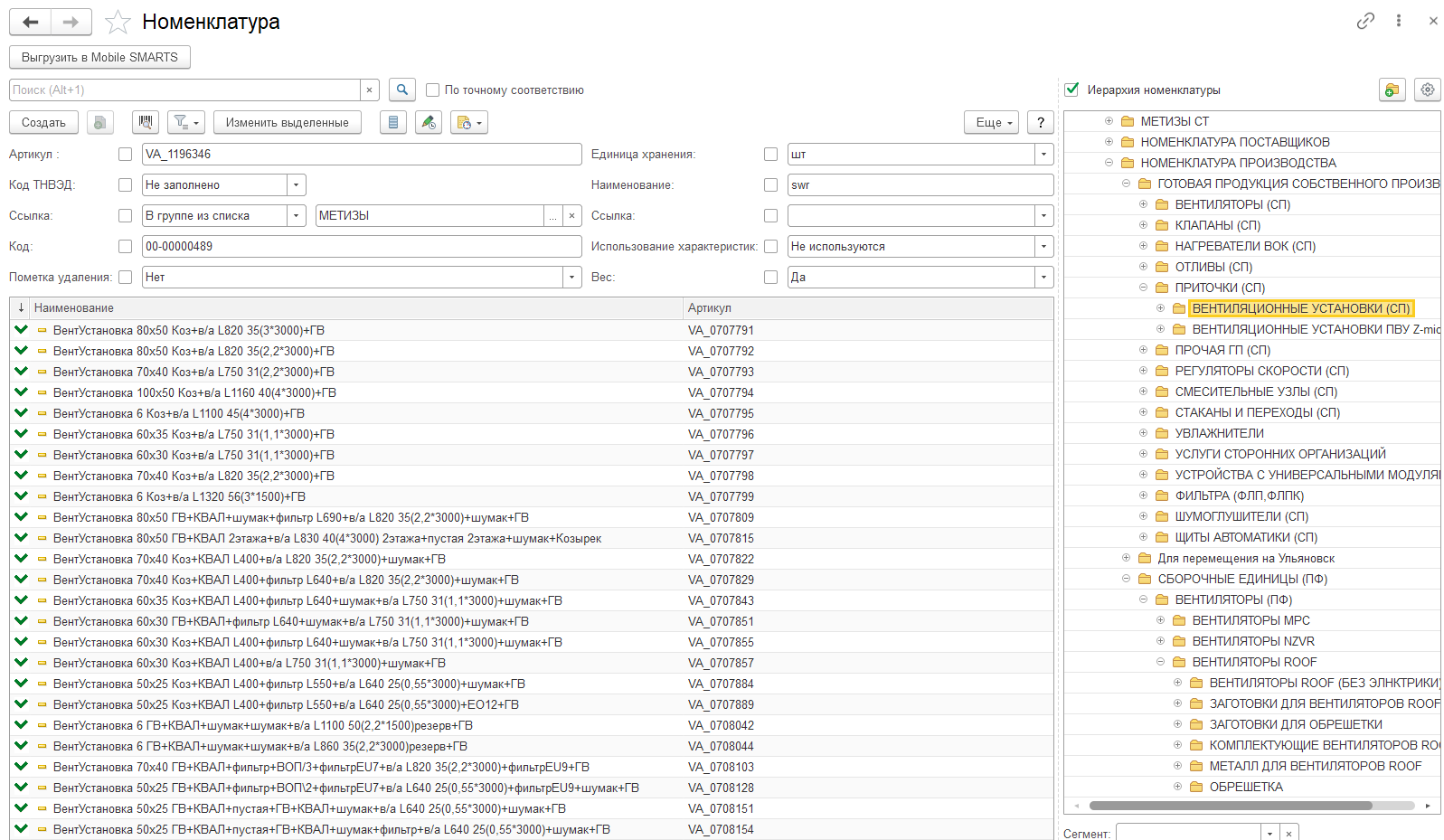

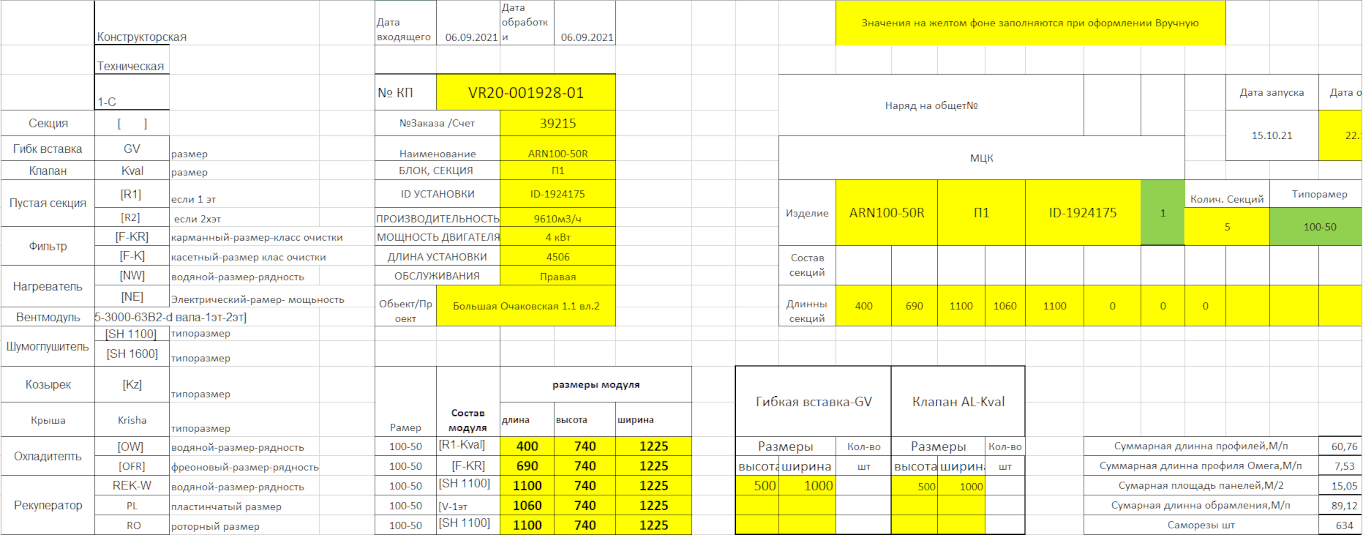

Вот так выглядит спецификация в Excel, с которой работало производство долгое время:

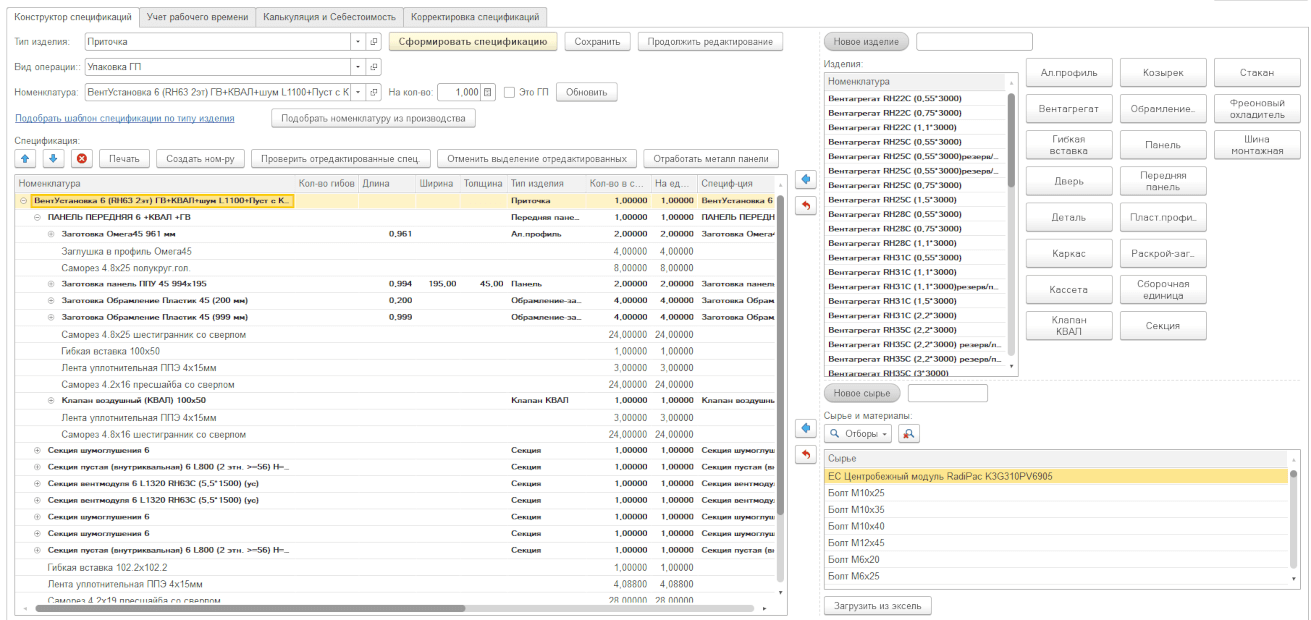

Мы структурировали каждый тип изделия и разложили его на «кубики», из которых оно состоит. Каждый кубик — это, по сути, заготовка или сборочный элемент, из которых можно собрать готовое изделие. В разрезе каждого изделия такие кубики уникальны, имеют свою спецификацию, и после ее проработки — утверждаются как проработанный элемент:

Такой подход дал возможность при разработке спецификации на изделие выделять элементы, которые требовали подготовки и проработки спецификаций для них, а элементы, имеющие утвержденные спецификации, подбирать в состав изделия в один клик!

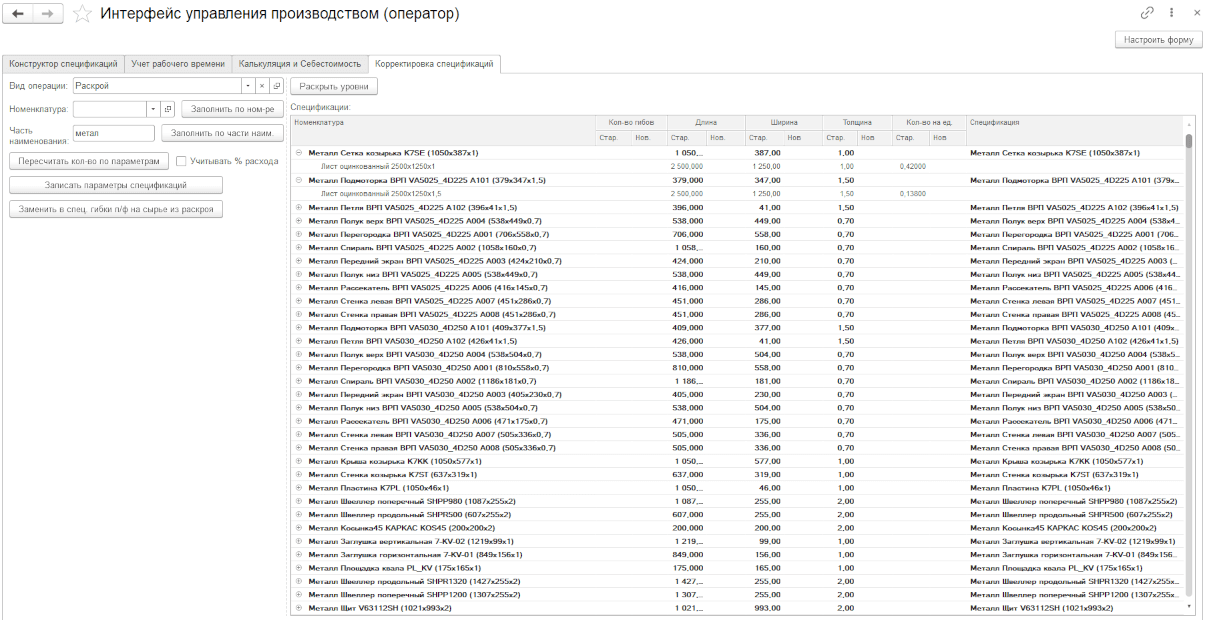

Таким образом, любую, даже самую сложную спецификацию, технолог мог подготовить в считанные часы, если не требовалось привлечения конструкторского отдела. Под сборку спецификаций был разработан уникальный инструмент — Конструктор спецификаций:

Через Конструктор спецификаций для формирования новой спецификации — достаточно указать тип изделия, его типоразмер и выбрать любую подходящую из шаблонов спецификаций (для более быстрой сборки нужной спецификации):

Конструктор спецификаций позволяет оперативно корректировать любую спецификацию и спецификации, вложенные в нее, на элементы. Это очень важно и значительно снижает нагрузку, так как скорректированная спецификация автоматически заменится во всех изделиях, где она используется, с обновлением спецификации на готовое изделие:

Директор производства ООО «ВЕНТАРТ ГРУПП» Митронов Константин Николаевич

Ранее корректировка вложенных спецификаций и их внесение по всем конечным изделиям занимало огромное количество времени, иногда несколько дней. Часто такие изменения приводили к ошибкам и появлению дублирующих спецификаций, что вело к выпуску заготовок, которые не подходили под новые изделия, по сути — выпускался брак! Конструктор спецификаций дал нам возможность собирать спецификации просто и быстро, подбирая нужный элемент в состав изделия.

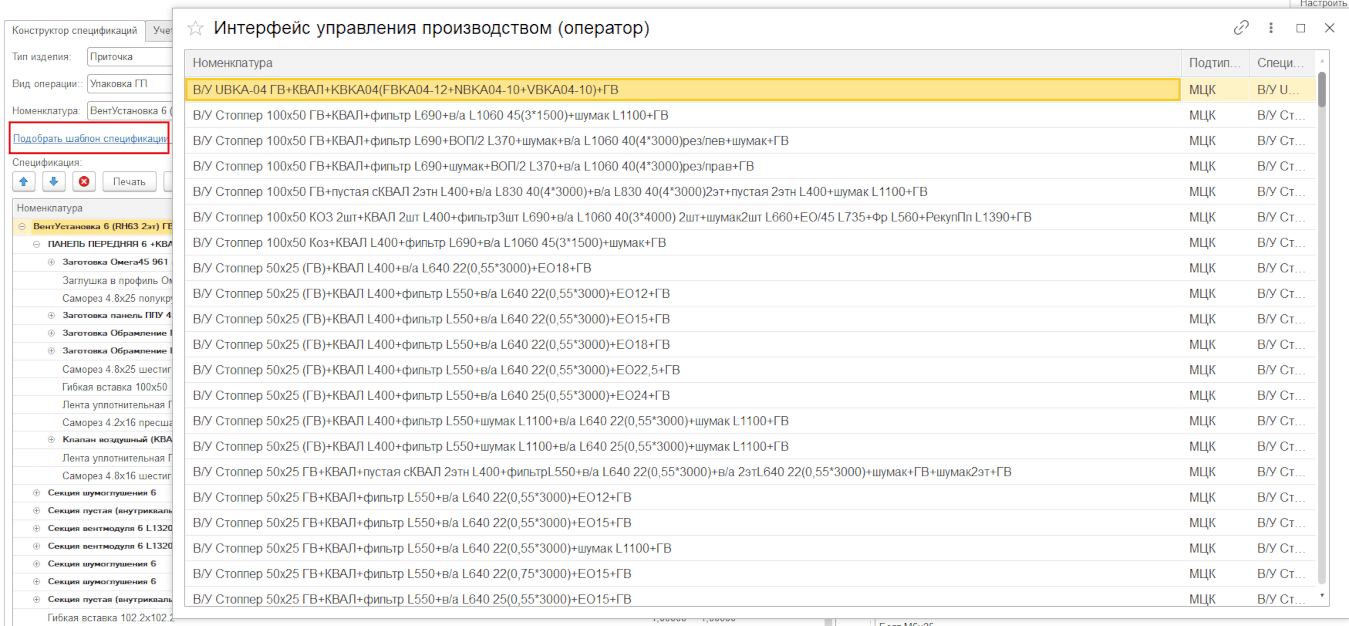

Интерфейсное управление производством

Управление производством мы реализовали в едином интерфейсе, в котором каждый сотрудник видит нужный ему функционал:

Интерфейс включает в себя пять основных участков:

- Управление задачами;

- Обеспечение и планирование;

- Производство;

- Склад;

- Мониторинг.

Управление задачами

Для выстраивания эффективного управления производством мы запустили механизм заданий в структуре конфигурации «1С:Управление торговлей 8» с нашими доработками.

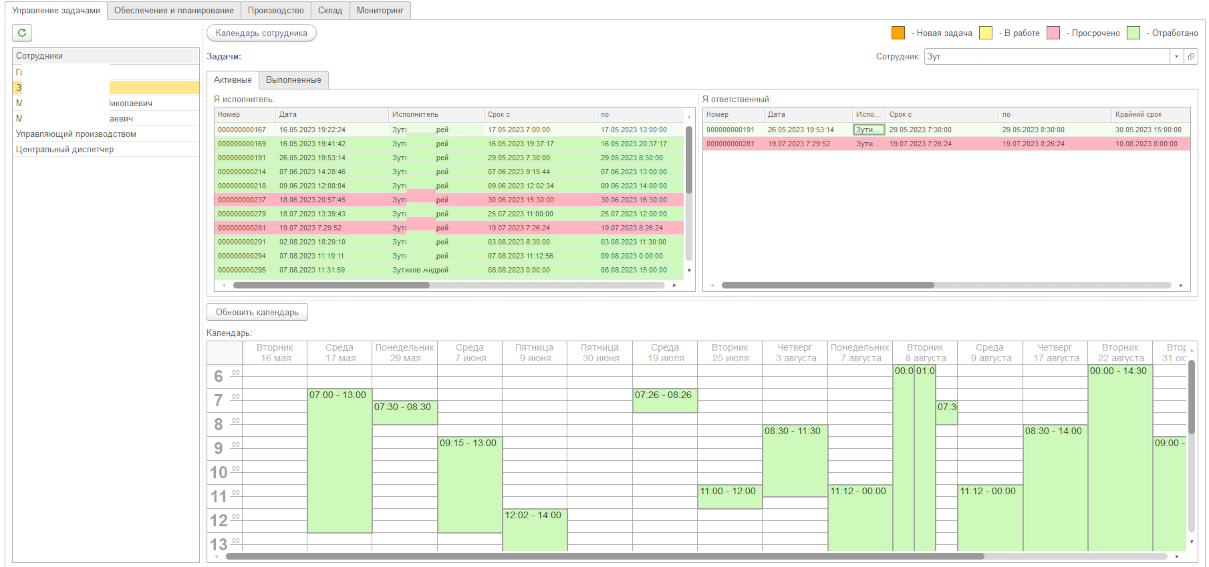

Через интерфейс управления задачами стали вести все задания, отказавшись от передачи информации устно. Начиная рабочий день, каждый сотрудник мог видеть свои задачи и приоритет их выполнения:

С помощью интерфейса задач была организована работа Центрального диспетчера, который смог эффективно взаимодействовать со всеми ключевыми ролями и подразделениями:

Визуальное представление задач как списком, так и в календаре, включая механизм напоминаний, дало возможность сотрудникам видеть, что от них требуется, от кого, в какие сроки, что просрочено и что выполнено. Такой интерфейс позволил легко вовлекать персонал в работу с минимальным обучением!

Директор производства ООО «ВЕНТАРТ ГРУПП» Митронов Константин Николаевич:

Мы много времени теряем на решение различных рабочих вопросов. При этом, на словах все вроде бы понятно, но на фоне других, неожиданно поступающих задач, порой нет возможности решить оперативно сразу все! А это ведет к ошибкам и простоям. Бывает так, что нужно срочно решить вопрос с конструктором и технологом, расставить приоритеты выполнения и проверить результат. В интерфейсе задач это стало делать просто: наглядно видно состояние всех задач, можно в любое время оформить новую задачу и видеть сроки ее выполнения. Теперь предметно, с привязкой к конкретному изделию или смене, можно выяснить интересующие вопросы с персональной ответственностью!

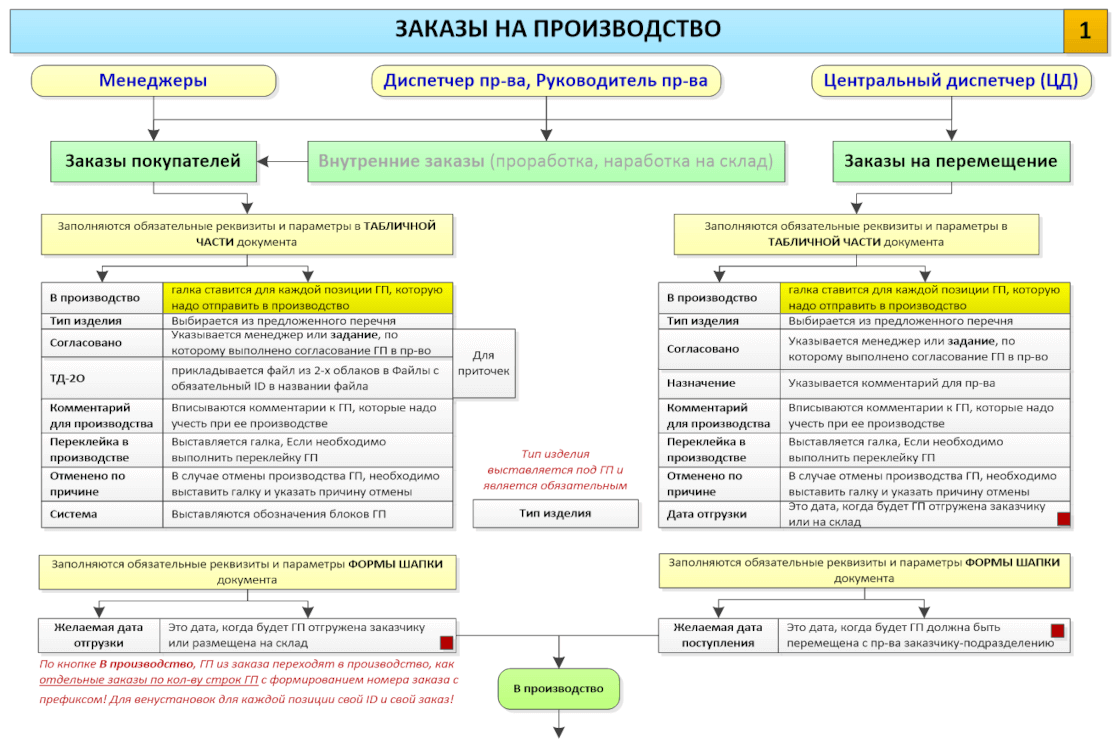

Отправка заказов на производство

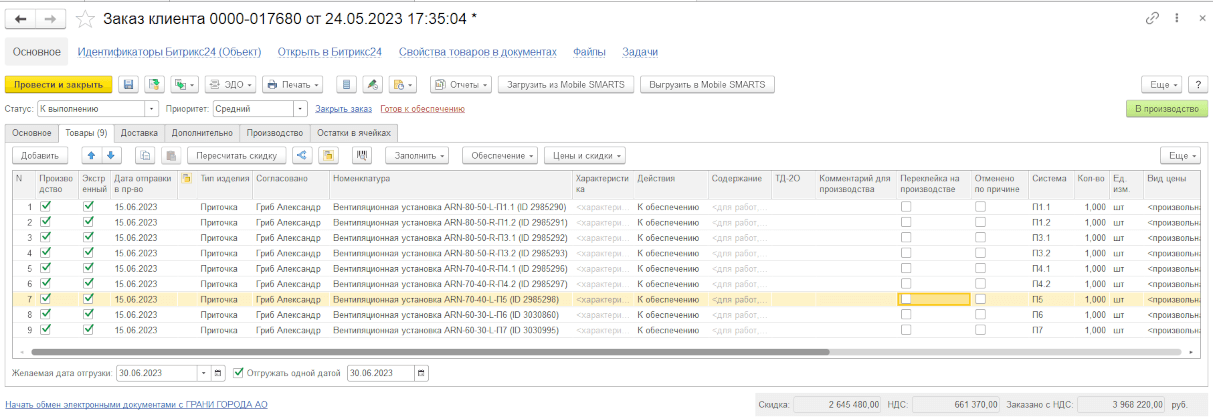

Все работы по выпуску изделий на производстве начинаются с заказов. Оформление заказов должно выполняться с учетом заполнения обязательных полей, без этих полей — выпуск изделия может быть задержан или иметь некорректные характеристики, что может влиять на с/с и сроки выпуска продукции:

Мы доработали внесение в заказы обязательной информации в табличную часть и шапку документа (тип изделия, с кем согласован заказ, спецификация из ТД-2О, система, требуется переклейка, дата готовности и дата отгрузки и др.):

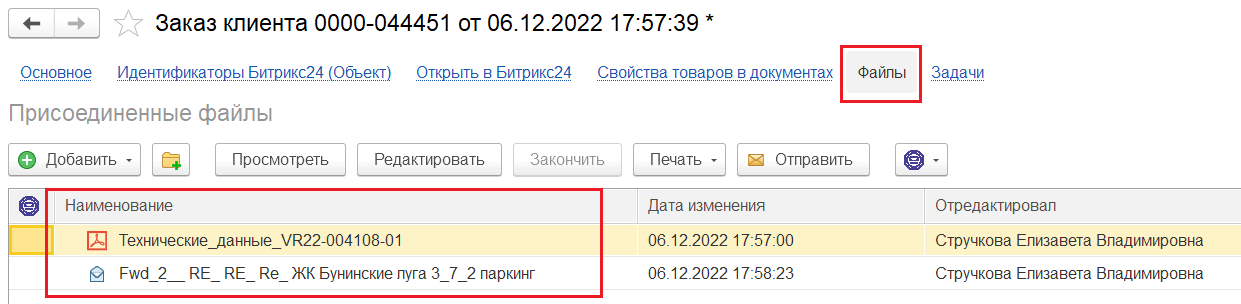

Реализована возможность прикладывать к заказу технические данные изделия с проверкой персонального идентификатора изделия (это очень критичное условие для понимания изделия производством):

Директор производства ООО «ВЕНТАРТ ГРУПП» Митронов Константин Николаевич:

Заказы отправляются менеджерами из разных подразделений, и мы очень много на производстве тратим время на выяснение всех деталей к заказу, а порой информация вообще отсутствует. И пока мы не выясним все детали, изделия в производство не запускаются. Запуск интерфейса приема заказов на производство, позволил контролировать все входящие параметры по заказу. Простой приемки заказов сократился до минимума (ранее разбираться по заказу мы могли 1−3 дня), теперь мы можем сразу уточнить у менеджера или в техотделе все, что необходимо. Стало наглядно, и это важно в нашей работе!

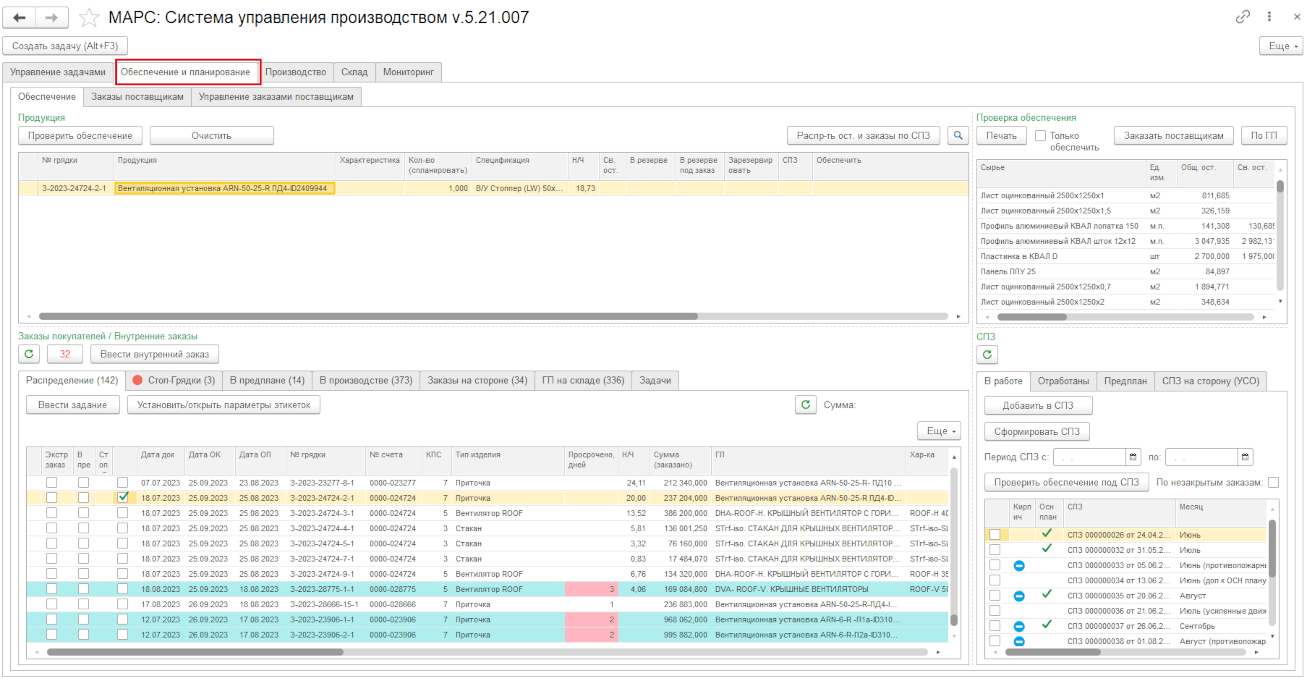

Обеспечение и планирование

Проверка заказов на возможность их выполнения и обеспечение сырьем реализованы в интерфейсном управлении на закладке «Обеспечение и планирование»:

Данная закладка позволяет:

- выполнять предварительную проработку заказов, поступивших на производство;

- формировать спецификации на каждое изделие;

- проверять наличие (обеспечение) сырья и материалов для выпуска изделий;

- заказывать материалы у поставщиков с учетом загрузки производства;

- включать в сводный производственный заказ выпуск изделий по приоритетам их готовности;

- помещать в стоп-лист изделия, требующие длительной проработки спецификаций;

- отправлять изделия внешним подрядчикам с контролем сроков готовности.

Директор производства ООО «ВЕНТАРТ ГРУПП» Митронов Константин Николаевич

Для производства важно отрабатывать заказы индивидуально, присваивая каждому изделию уникальный номер в разрезе заказа. Нам важно знать, сколько сырья и материалов нужно для выпуска взятых в работу изделий, чтобы обеспечить производство необходимыми комплектующими и не забивать склад излишками. И это для нас болезненный вопрос, ведь необходимо сопоставлять сроки поставки сырья с производственными операциями, чтобы избежать простоев!

Блок обеспечения и планирования позволил навести порядок в закупках сырья с приоритетами под планы производства. Буквально через два месяца исчезли простои из-за отсутствия нужных материалов, и объем выпуска продукции вырос в 1,5 раза!

Производство

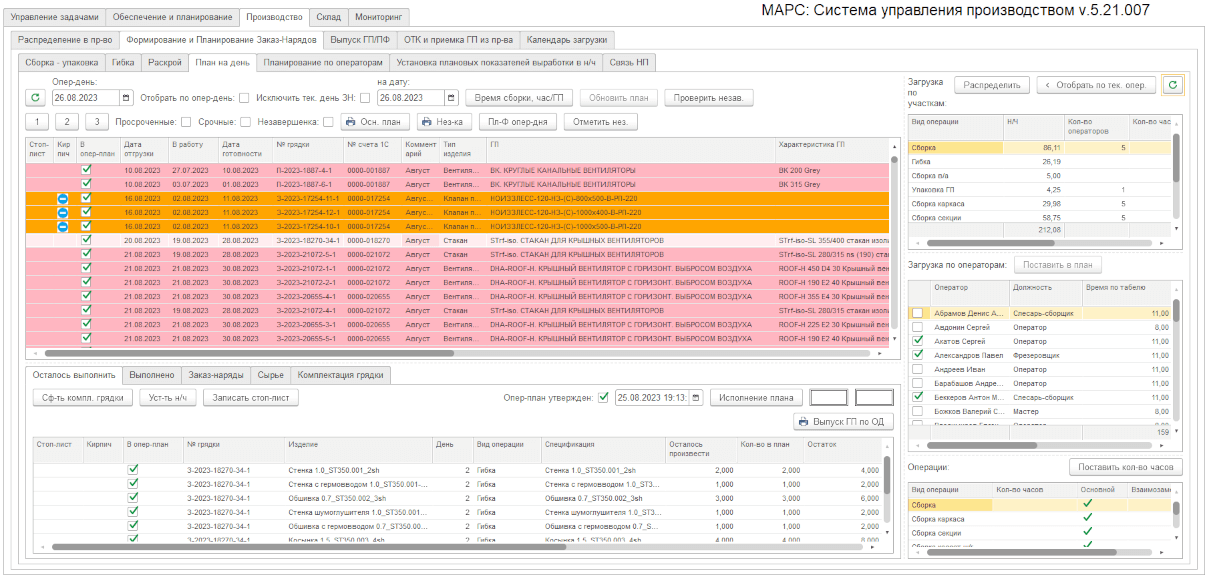

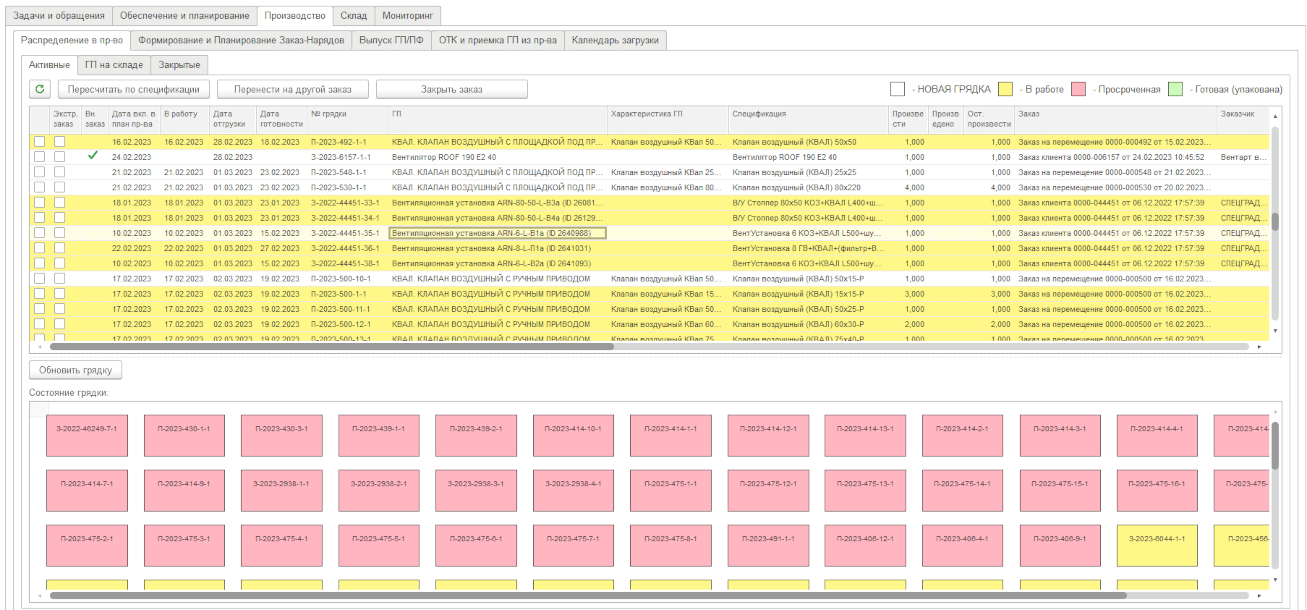

На вкладке «Производство» разработан весь функционал интерфейсного управления производством:

Реализовано стратегическое планирование выпуска изделий с опорой на дату отгрузки и распределение в производственный календарь по дате их готовности:

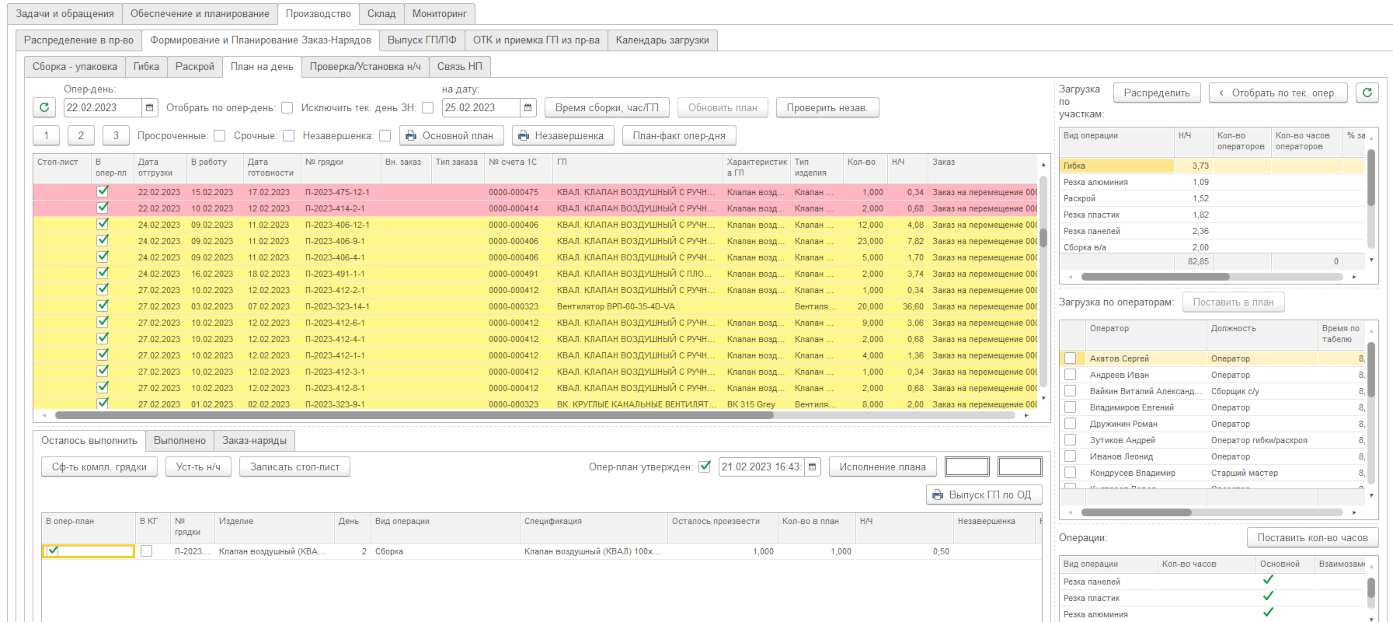

Через закладку «План на день» на выбранную дату или несколько дат можно выполнить оперативное планирование с учетом количества операторов в каждой смене и объема выпуска изделий. При этом каждое изделие, добавленное в план, раскладывается на операции и специалистов. Это позволяет видеть, сколько нужно операторов, все ли загружены работой в течение смены, и кого не хватает:

При планировании оперативного дня система учитывает складские запасы и формирует перемещение на грядку (этап комплектации) всех имеющихся в наличии узлов, материалов и изделий. Каждое изделие в плане раскладывается по ключевым операциям с формированием заказ-нарядов на каждого оператора.

Монитор оператора (АРМ оператора)

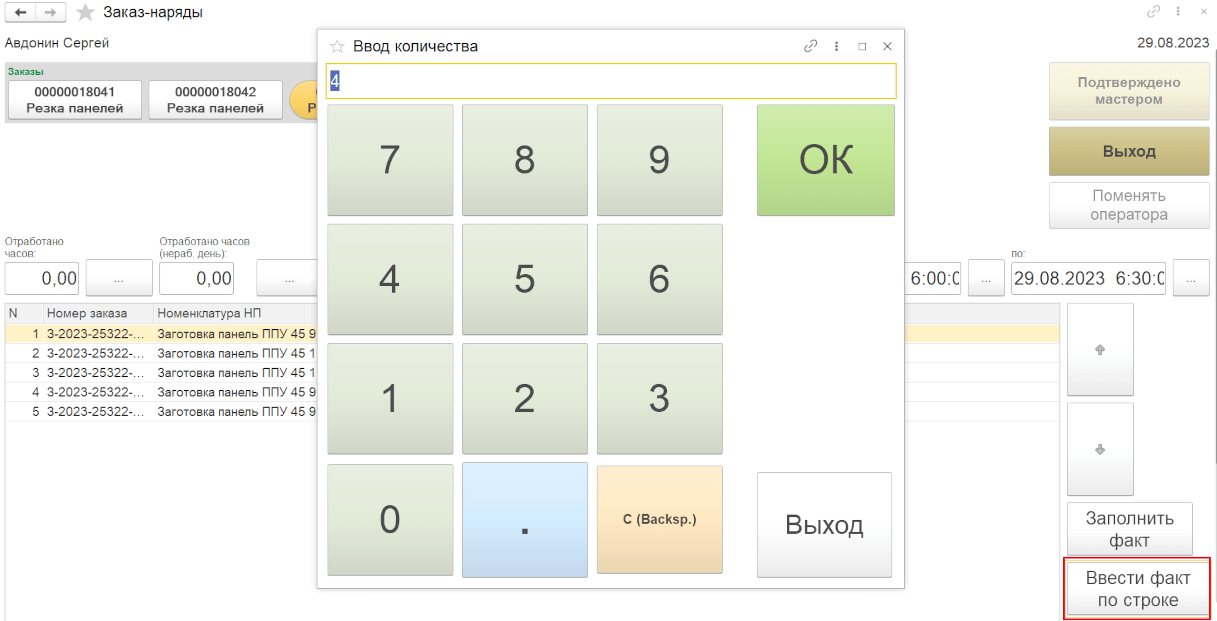

Каждый оператор работает с заказ-нарядами через АРМ, фиксируя в них выпуск, брак и остаток:

Подтверждает выполнение заказ-нарядов мастер смены. Такое решение позволяет разгрузить мастера на выставление приоритетов выполнения по каждому оператору. Операторы в интерфейсе видят, что им нужно произвести и в каком количестве.

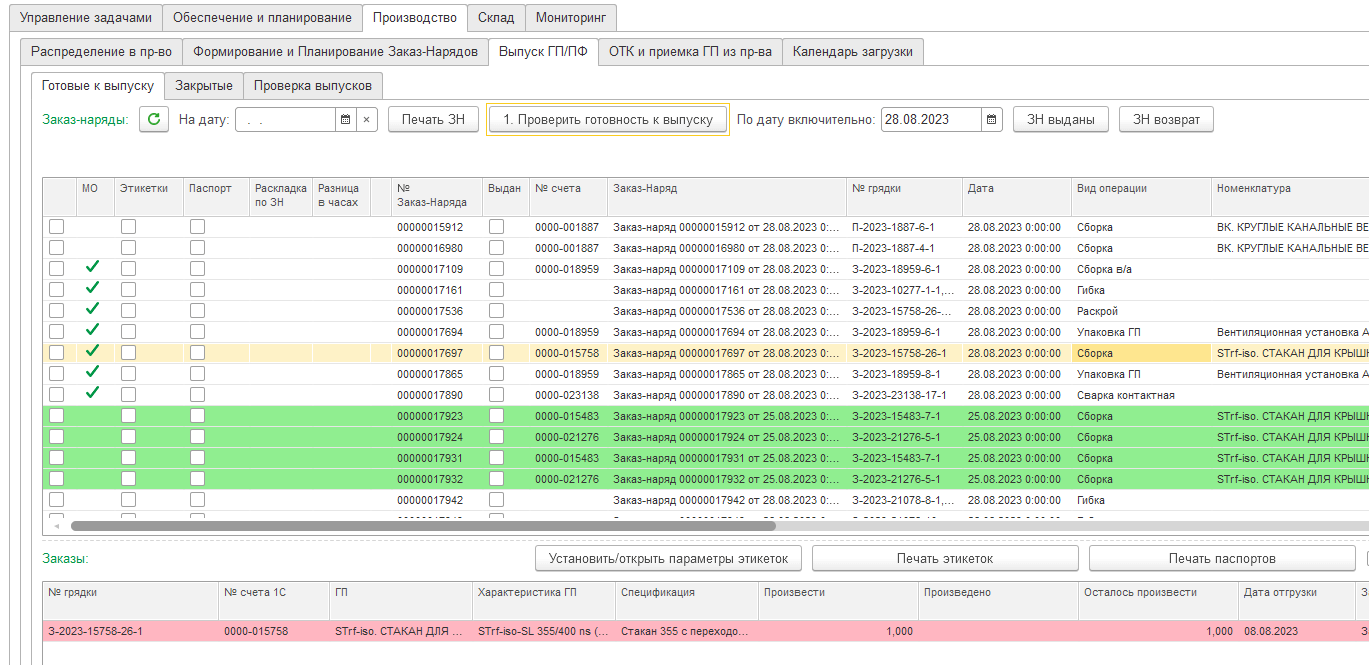

Выпуск готовых изделий и заготовок по итогам дня

По отработанным (частично или полностью) и подтвержденным мастером заказ-нарядам ежедневно выполняется с 16:00 до 18:00 выпуск готовых изделий:

Формирование выпусков готовых изделий выполняется с проверкой наличия всех выпусков заготовок по промежуточным стадиям и с возможностью их довыпуска вместе с готовым изделием.

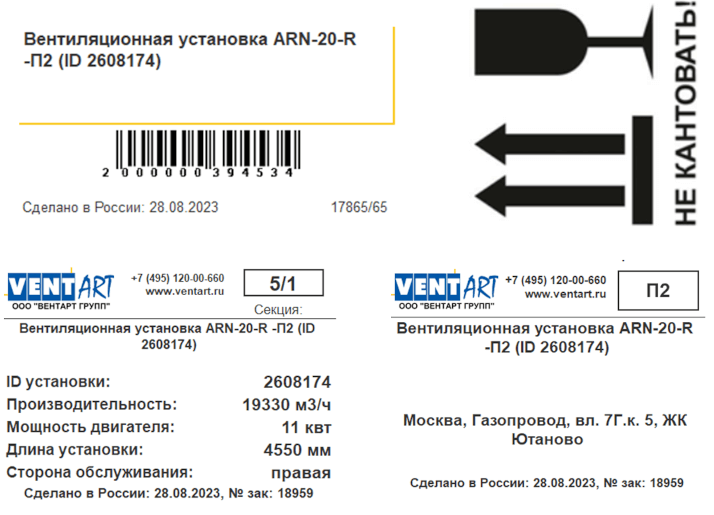

Под каждое изделие автоматизирована печать этикеток и паспортов:

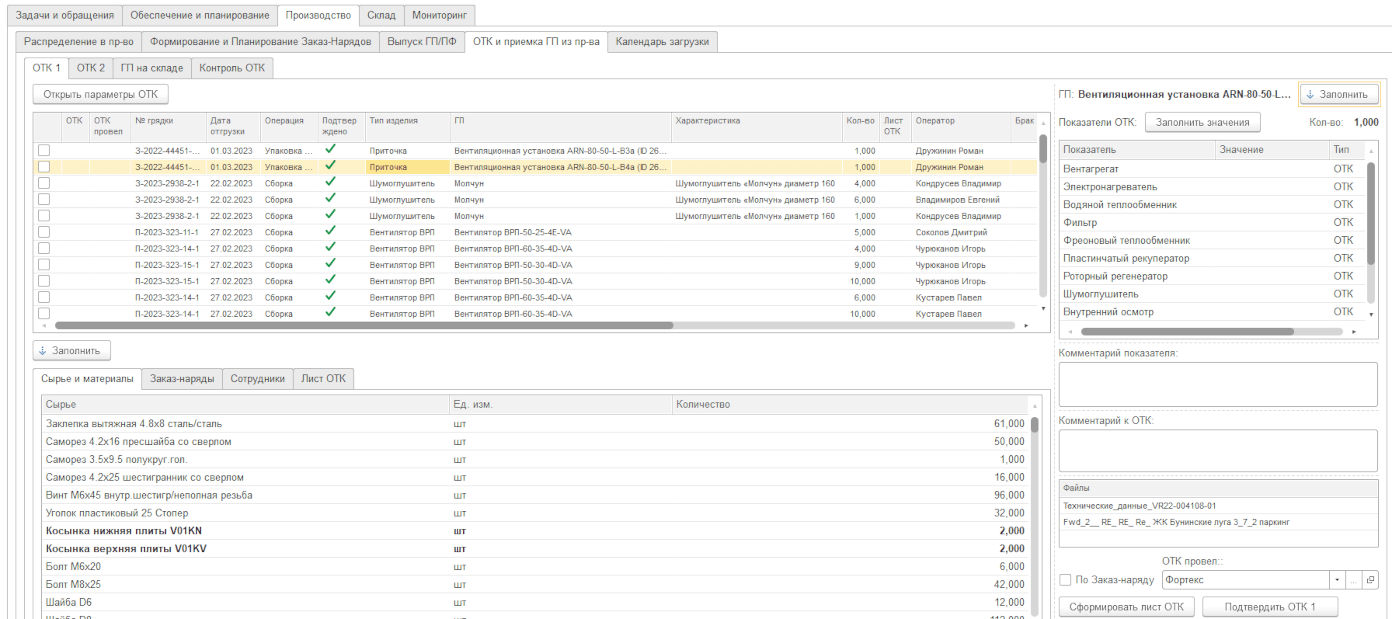

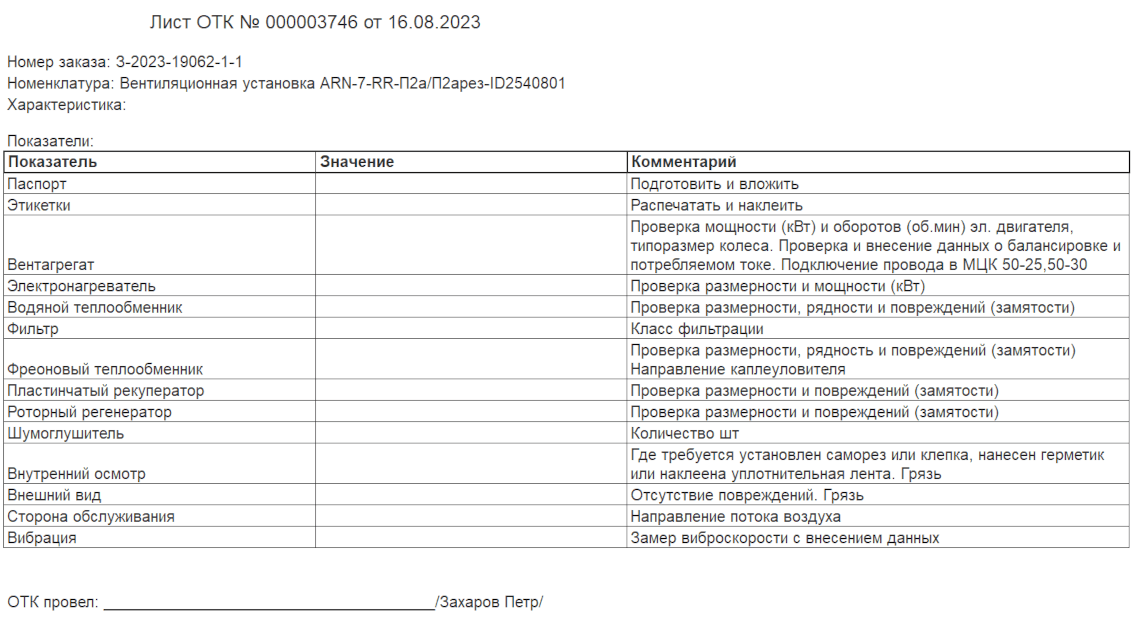

ОТК (контроль качества)

Каждое выпускаемое изделие проходит этап ОТК по каждому промежуточному этапу и на финальном этапе выпуска в зоне контроля качества:

Сотрудник ОТК имеет доступ ко всей цепочке документов, сопровождающих выпуск изделия, и может установить оператора, допустившего брак, и направить ему изделие на доработку. Результаты работы ОТК фиксируются в специально разработанной форме:

Склад

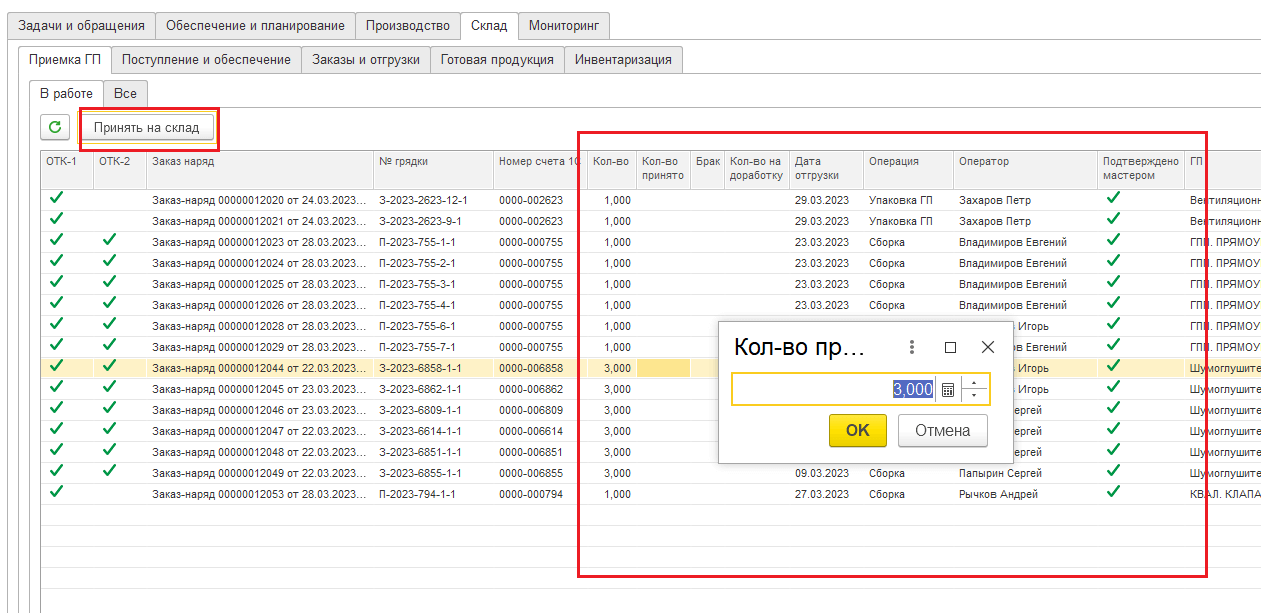

Готовые изделия проходят технический контроль до приемки на склад. На стадии ОТК-1 проверяется мастером готовность изделия, на стадии ОТК-2 — наличие паспорта, наклеек и внешний вид:

Интерфейс позволяет кладовщику видеть, какие изделия можно принимать на склад, и после визуального осмотра фиксировать количество принятых изделий, а имеющие признаки брака отправлять на доработку!

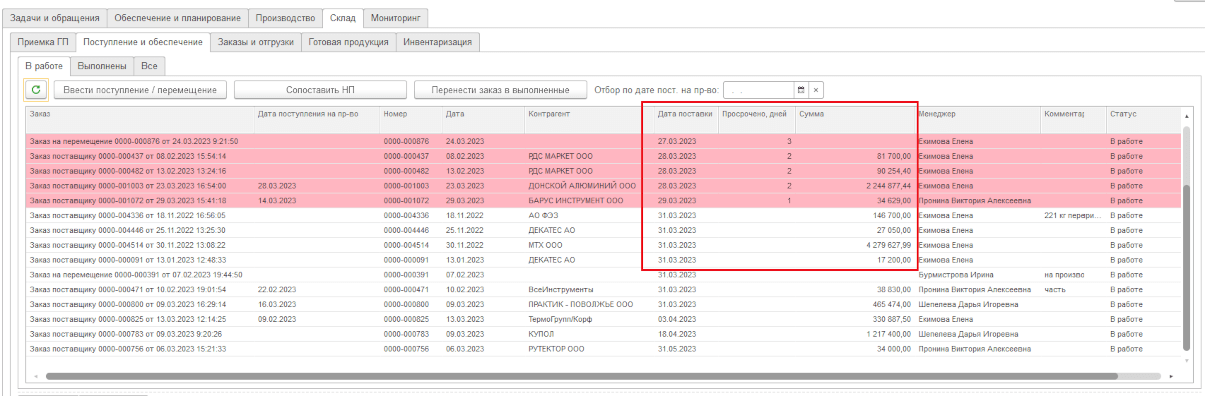

Отслеживание поступления номенклатуры от поставщиков

Активные (в работе) заказы поставщиков отображаются в интерфейсе склада со сроками поставки, просроченные — подсвечиваются розовым цветом с указанием количества дней просрочки:

Директор производства ООО «ВЕНТАРТ ГРУПП» Митронов Константин Николаевич

Планирование заказов у поставщиков мы выполняем на основании поступающих на производство заказов. До автоматизации мы делали это «на глаз», опираясь, конечно, на цифры в программе, но не имея четкой раскладки по спецификациям. Из-за этого мы не могли делать точные заказы и заказывали с запасом, различных моделей или видов. В итоге на складе скапливались невостребованные детали, а необходимые могли не хватать. В результате мы делали мелкие закупки, что тоже было неудобно.

Введение блока обеспечения дало возможность планировать закупки у поставщиков в нужном объеме, а контроль сроков позволил согласовывать поставки с планом выпуска. Главное, теперь мы видим, что можно поставить в стоп-лист, если поставка задерживается!

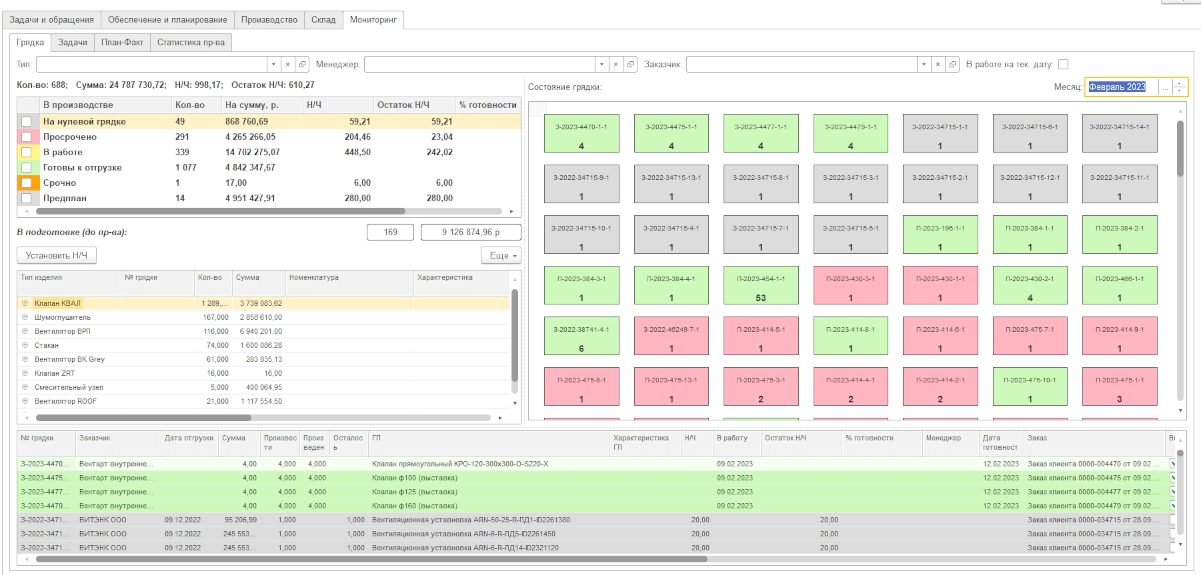

Мониторинг

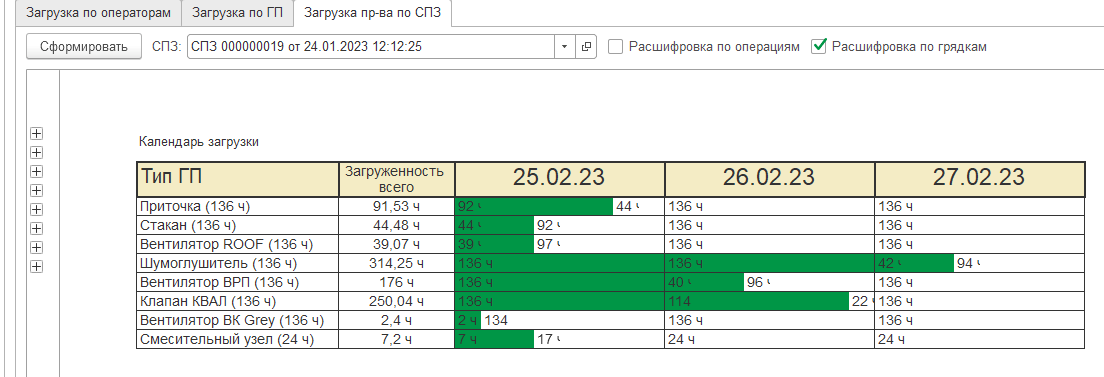

Разработанный функционал мониторинга дает возможность:

- Менеджеры оперативно видят готовность своих заказов и на какой стадии находятся изделия. Они могут оперативно выяснить причины нахождения изделий в стоп-листе и получить всю информацию по своим заказам от производства, чтобы внести корректировки в общение с заказчиком при смещении сроков;

- Руководитель производства может ежедневно видеть объем выпуска, выполненный объем, отклонение от плана, состояние заказов, количество просроченных заказов и загрузку склада готовой продукцией;

- Руководители подразделений и компании могут получать ключевые показатели по своим заказам, видеть объемы выпуска, отслеживать задержки и обсуждать приоритеты на общих собраниях;

- Проводить план-фактный анализ.

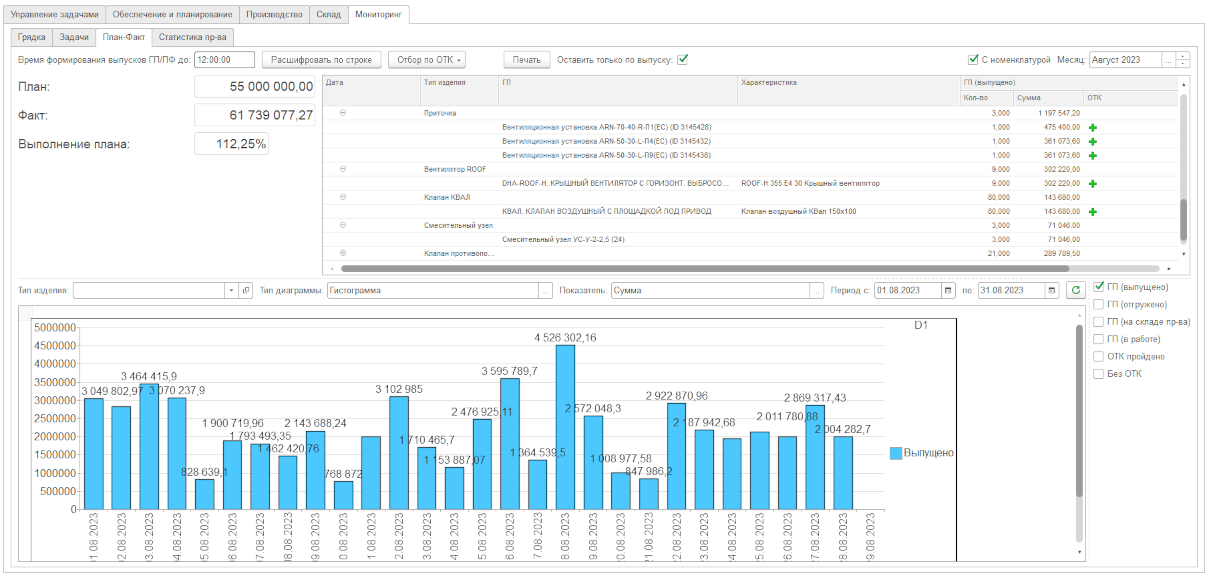

План-фактный анализ

На этой закладке на любую дату можно получить детальный выпуск изделий по количеству, сумме, с учетом ОТК.

Директор производства ООО «ВЕНТАРТ ГРУПП» Митронов Константин Николаевич

Раньше мы не имели возможности видеть, что прошло ОТК, и что не прошло! И порой отгружали похожие изделия, которые не прошли ОТК, и приходилось на объектах исправлять свои ошибки.

Теперь мы можем видеть каждую единицу, и готовое изделие будет только тогда, когда оно прошло стадию ОТК, а значит на склад без ОТК такое изделие не поступит и не отгрузится заказчику. Это очень здорово!

Производительность и выработка

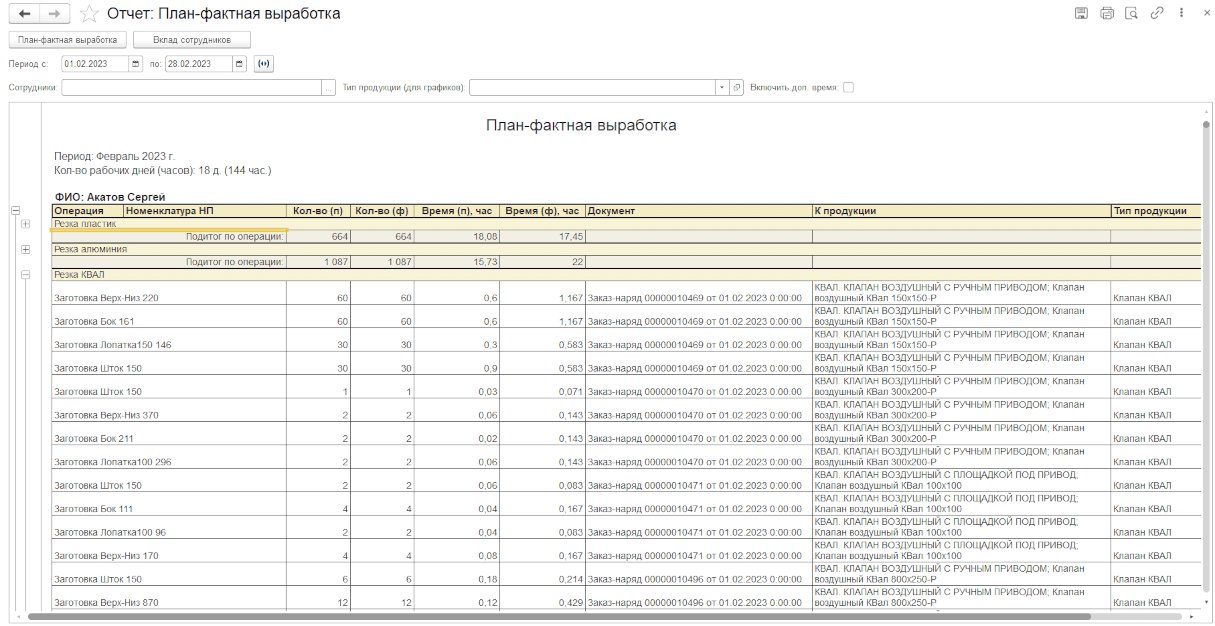

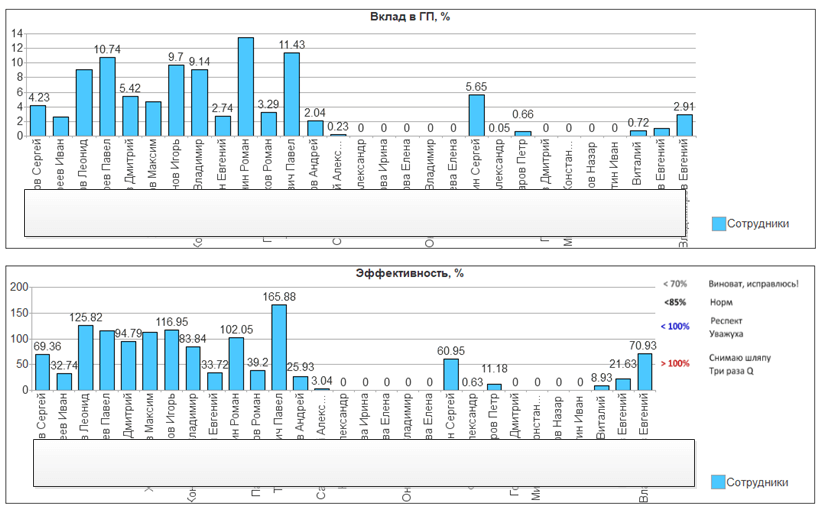

По итогам месяца через отчет по план-фактной выработке можно посмотреть эффективность, вклад и выработку по персоналу и операциям:

По каждому сотруднику ведется информация о вкладе и эффективности, что учитывается при расчете зарплаты и премий:

Директор производства ООО «ВЕНТАРТ ГРУПП» Митронов Константин Николаевич

Огромное количество времени мы тратили каждый месяц, рассчитывая, кто как работал, кого премировать, какой вклад сотрудника в выпущенных изделиях, сколько брака и у кого, и многое другое! Теперь мы видим вклад каждого сотрудника как в готовые изделия, так и по операциям! Это уникально и дает нам предельно четкую картину эффективности персонала и вклад каждого в выпуск.

Интеграция Metalix с 1С

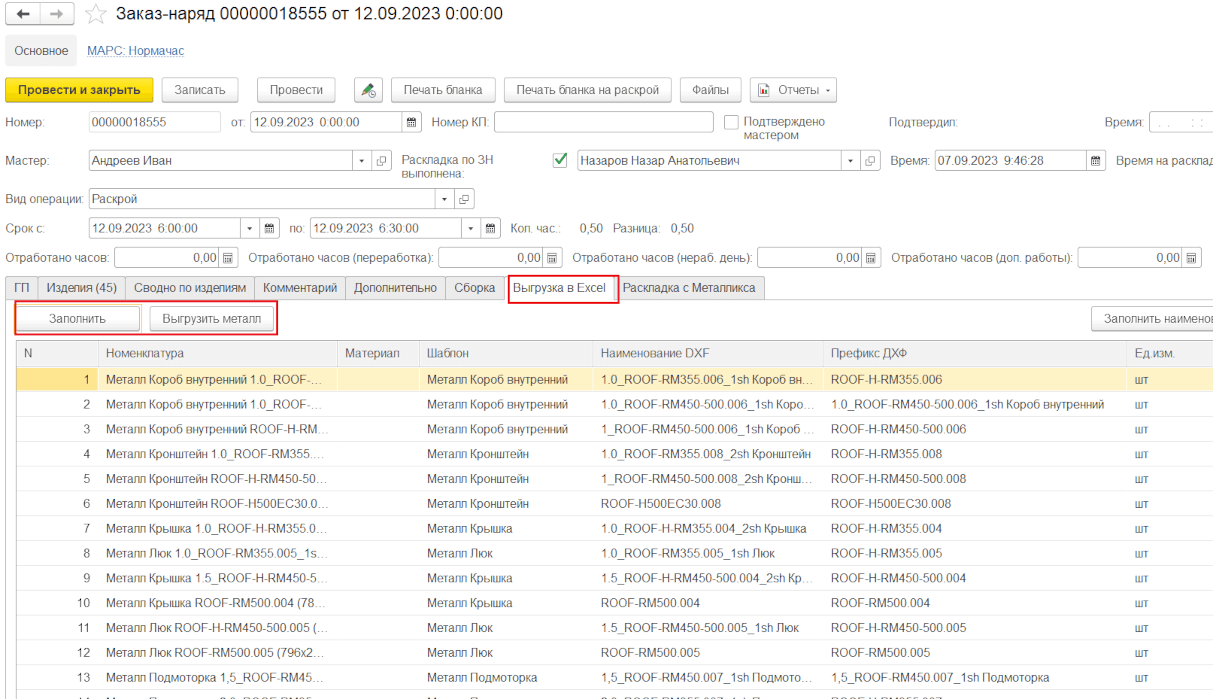

Заказ-наряды на раскрой первоначально формируются в 1С и отправляются через Excel на отработку технологу-раскладчику:

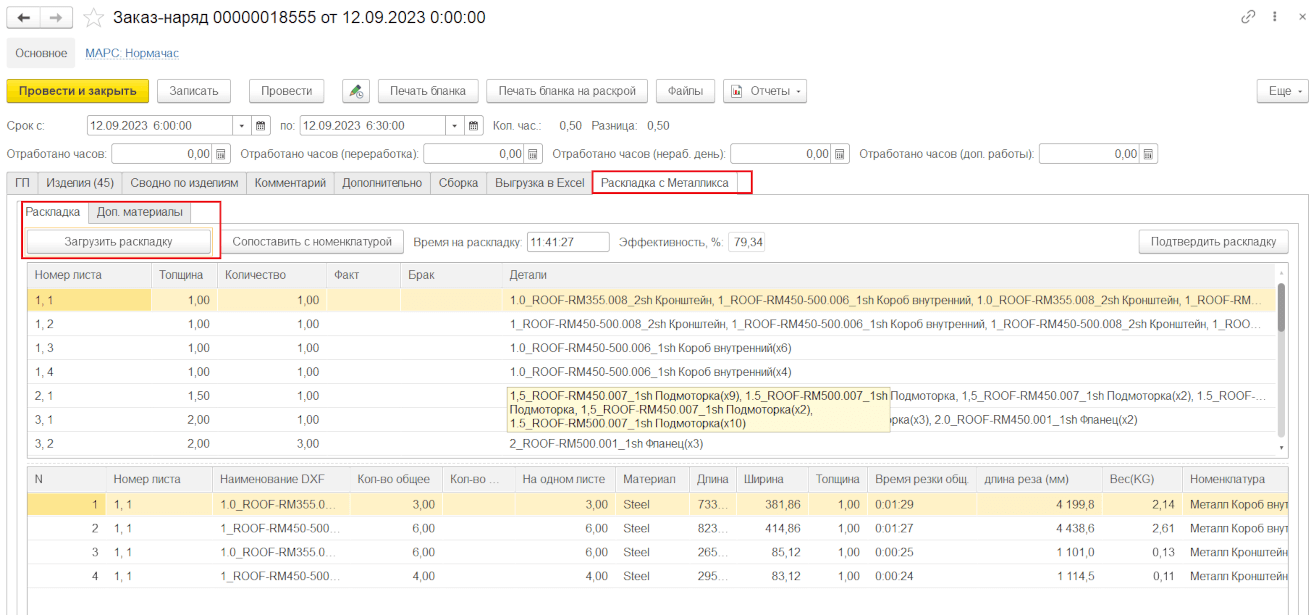

Из Excel, после обработки, раскладка из Metalix загружается в 1С:

Директор производства ООО «ВЕНТАРТ ГРУПП» Митронов Константин Николаевич

Автоматизация Metalix с 1С дала нам огромный эффект! Мы полностью избавились от дубликатов файлов DXF, смогли внедрить верификацию изменений. Главное, что мы теперь можем управлять раскладкой и из 1С формировать заказ-наряды на необходимые детали, а при загрузке излишков относить их к конкретным изделиям без складирования!

А также, благодаря раскладке, в 1С к каждому изделию подтягивается важная информация: время раскладки, эффективность, материал, длина, ширина, толщина, время резки, длина реза, вес — это дало нам долгожданную аналитику по работе лазера!

Достигнутые результаты

Работа производства полностью автоматизирована:

Запущены в эксплуатацию подсистемы 1С:Управление торговлей 8:

- Управление закупками — все закупки организованы через заказы поставщикам с контролем по дате поступления.

- Управление продажами — все сделки с клиентами ведутся через заказ покупателя с передачей его в производство, контролем готовности и отгрузкой по заказу клиентам с доставкой!

- Управление складом — работа склада автоматизирована с использованием ТСД, вся номенклатура проинвентаризирована и штрихкодирована.

- Блок CRM — активировано использование почтового клиента.

- Автоматизировано 20 рабочих мест, подготовлено 50 сотрудников и 5 руководителей.

Запущен в эксплуатацию модуль «Наше производство». Расширение для «1С:Управление торговлей 8» ред. 11:

- Производственный блок адаптирован с доработкой функционала.

- Активно задействованы документы Выпуск продукции, Спецификация и Калькуляция.

Разработан интерфейс управления производством с построением логики и структуры:

- Систематизирована номенклатура производства.

- Реализован эффективный инструмент создания спецификаций.

- Автоматизирована работа менеджеров с производством.

- Автоматизировано обеспечение производства сырьем в соответствии с его потребностями.

- Организовано стратегическое планирование производства на 2−4 недели и оперативное планирование на 2−5 дней вперед.

- Организованы внутрипроизводственные коммуникации и выстроена управленческая структура с обучением и наставничеством.

- Реализован блок расчета себестоимости изделий с план-фактным анализом.

- Реализован мотивационный функционал для сотрудников с расчетом эффективности и вклада.

О результатах проекта рассказывает директор производства ООО «ВЕНТАРТ ГРУПП» Митронов Константин Николаевич:

Очень плодотворно поработали и достигли великолепных результатов:

- Объем выпуска готовых изделий вырос в 4 раза уже через 8 месяцев после начала совместной работы.

- Производство полностью перевели на работу по заказ-нарядам.

- Время подготовки спецификаций сократилось с 2 недель до 2−3 часов.

- Полностью избавились от пересортицы в заготовках.

- Систематизировали всю номенклатуру (огромный труд и очень важная работа, которую мы никак не могли выполнить сами).

- Мы, наконец, получили корректную себестоимость изделий сразу с выпуском, ежедневно!

Благодарим Юрьева Александра Валерьевича, который смог выполнить все работы, выстроить команду и управлять коллективом, вникнуть в специфику и навести порядок на производстве!

Генеральный директор ООО «ВЕНТАРТ ГРУПП» Митронов Роман Николаевич

Проект выполнила компания «Фортекс-Сервис».