К нам обратилась высокотехнологичная компания с потребностью в контроле над сложным производственным процессом. Мы смогли помочь ей, разработав всего один многофункциональный документ и построив на его основе единую систему управления технологическими процессами. Автоматизированное рабочее место интегрировали в программу «1С:Бухгалтерия предприятия КОРП». И теперь сотрудники находят в АРМ всю необходимую информацию и работают в нем 90% своего времени. Как создавался управленческий инструмент, рассказали в кейсе.

О компании

ООО «КНТП КОРАД» — первый промышленный центр антимикробной обработки и стерилизации ионизирующим излучением. Единственный в России центр, использующий два одновременно работающих ускорителя электронов.

Компания для своих заказчиков обеспечивает:

- подавление микроорганизмов;

- удлинение сроков хранения продукции;

- деконтаминацию добавок;

- замедление процессов созревания;

- задержку прорастания.

Под каждый вид продукции подбирается режим обработки и настраиваются параметры оборудования.

Продукция в упаковках или открытых контейнерах подается с помощью конвейерной ленты в камеры, где она проходит обработку потоком ускоренных элементов.

В результате обработки потоком ускоренных электронов получается продукция с увеличенным сроком годности, соответствующая строгим требованиям безопасности и качества.

Для охлажденной и замороженной продукции обеспечиваются низкие температуры воздуха на всем пути при экспедиции и на конвейере.

Таким образом, для контроля над сложным и высокотехнологичным процессом компания нуждалась в создании в 1С единого документа, в котором будут собраны все регламенты обработки, параметры оборудования и условия для каждого типа продукции.

Проблемы в работе

Каждый тип продукции (охлажденный, замороженный, в упаковке, россыпью) требует индивидуального, строго регламентированного режима обработки: доза облучения, скорость конвейера, температура и др. Управление сотнями регламентов вручную (в Excel, бумажных журналах) связано с:

- человеческим фактором — ошибками при вводе параметров;

- невозможностью оперативного контроля — отсутствием единого источника данных;

- сложностью анализа и отчетности — трудоемкостью сбора данных для аудита и оптимизации процессов;

- отсутствием сквозной прослеживаемости — затрудненным поиском данных по конкретной партии продукции.

Компании требовалось надежное централизованное решение, интегрированное в программу «1С:Бухгалтерия предприятия КОРП», ред. 3.0.

Предложенное решение

Совместно с клиентом мы пришли к решению разработать и внедрить в 1С многофункциональный документ «Заказ-наряд» и централизованную цифровую систему управления технологическими процессами — единое рабочее место (АРМ).

АРМ:

- Строго регламентирует все этапы обработки, исключая человеческий фактор.

- Автоматизирует передачу задач между отделами на основе статусов заказа.

- Обеспечивает стопроцентную прослеживаемость — автоматически фиксирует каждое действие и ответственного сотрудника.

- Централизует все данные — от параметров оборудования до планов развития — в одном месте, обеспечивая прозрачность и оперативность работы.

Это превратило сложный, рискованный производственный цикл в управляемый, предсказуемый и эффективный процесс.

Разработка документа

Документ «Заказ-наряд»

Мы разработали для клиента многофункциональный документ, который представляет собой единый цифровой профиль заказа, консолидирующий всю жизненно важную информацию. Он предназначен для эффективной и слаженной работы многочисленных пользователей, обеспечения прозрачности, контроля и согласованности действий на всех этапах.

Для каждого пользователя доступны свои реквизиты для редактирования.

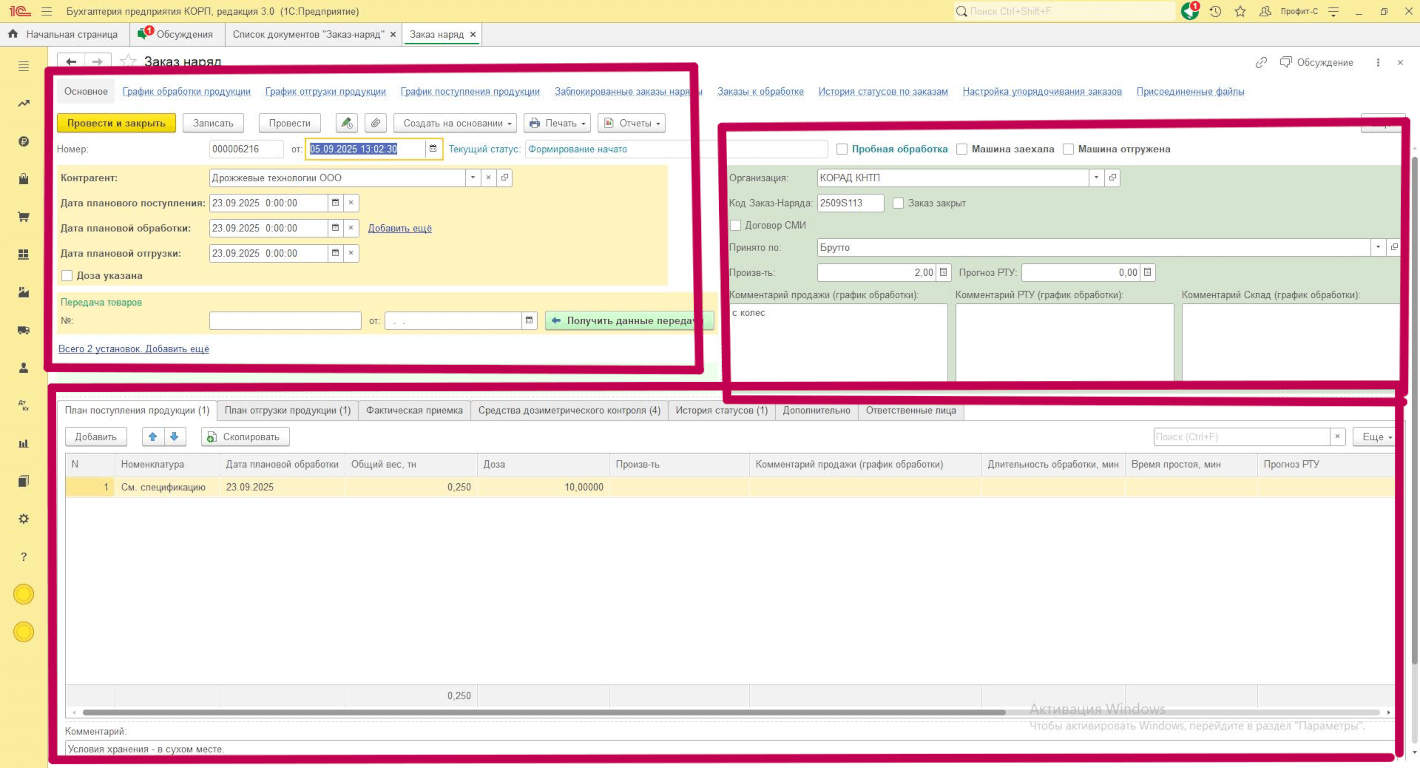

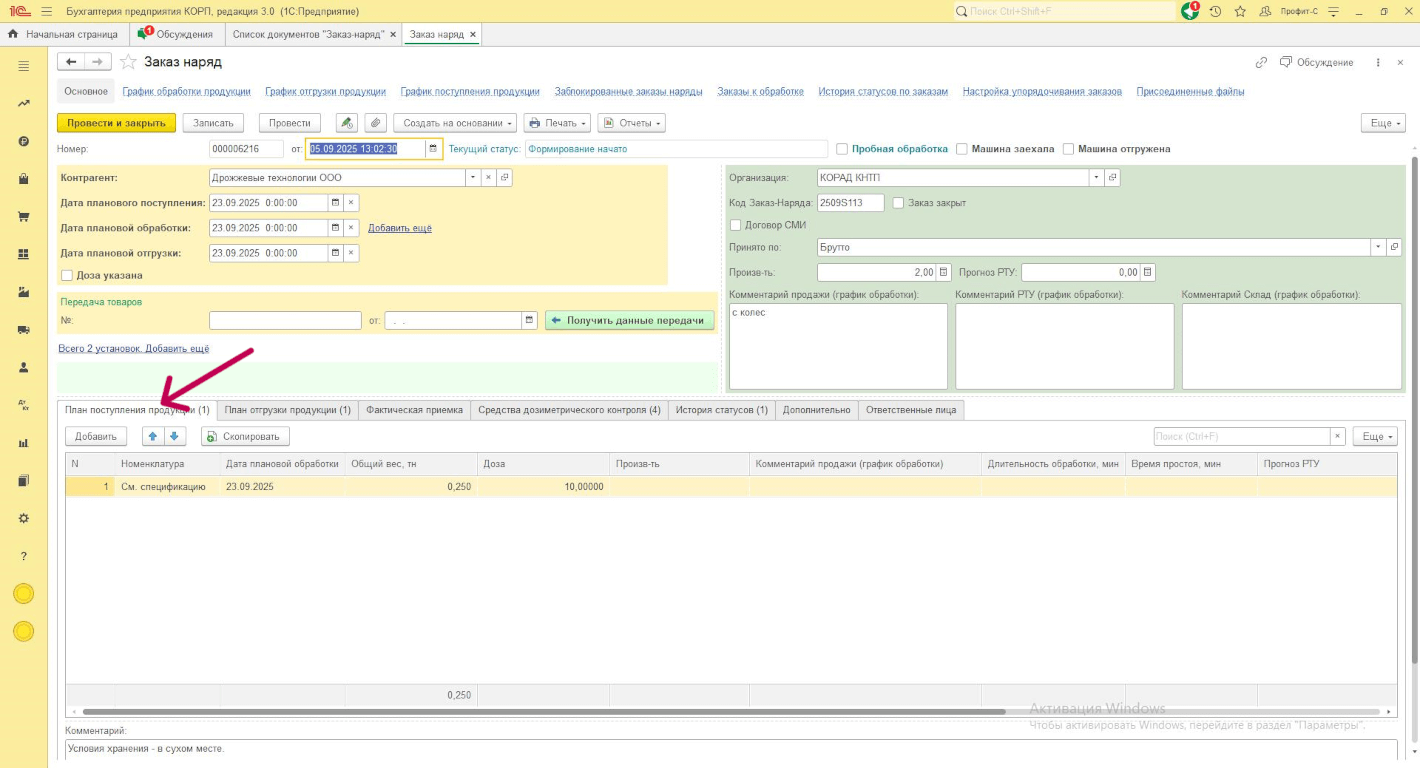

Визуально документ можно разделить на три блока: желтая шапка, зеленая шапка и табличная часть.

1. «Желтая шапка» содержит плановые показатели временных рамок выполнения заказа. Для корректной работы в этом блоке необходимо заполнить пять основных реквизитов:

- дату создания заказа;

- контрагента — поставщика продукции;

- дату планируемого поступления;

- дату планируемой обработки;

- дату планируемой отгрузки.

2. «Зеленая шапка» отражает фактическую информацию по загрузке мощностей и отгрузке обработанных материалов.

3. Табличная часть строго регламентирует рабочий процесс, состоящий из семи последовательных этапов. Каждый этап функционирует как самостоятельный блок контроля и должен быть полностью завершен и проверен перед переходом к следующему. Каждый блок предназначен для заполнения определенными специалистами (менеджерами, операторами, логистами и т. д.), что обеспечивает четкое распределение зон ответственности на протяжении всего жизненного цикла заказа.

Расскажем о каждой закладке подробнее.

Закладка №1 — План поступления продукции.

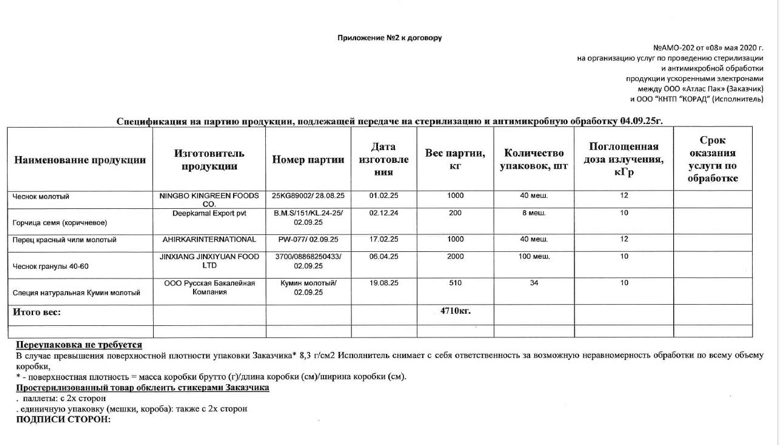

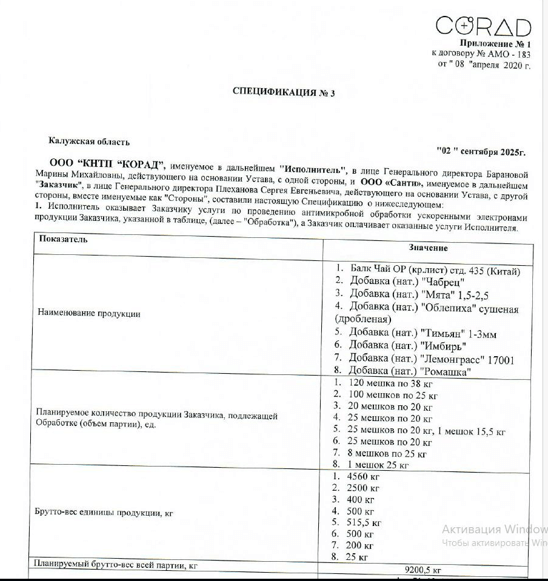

Эту закладку заполняют менеджеры компании. Они заносят общую информацию: по какой спецификации будет проводиться обработка, на какую дату запланированы работы, каков тоннаж продукции и, исходя из последнего, — доза облучения. Важным здесь является заполнение «Комментариев». В связи с тем что компания занимается обработкой разной продукции и она требует к себе особого внимания, для ее сохранности до обработки в надлежащем качестве необходимо соблюдать те или иные технологический условия (влажность воздуха, температура и пр.).

Закладка №2 — План отгрузки продукции.

Содержит информацию о плановой обработке, время на обработку с учетом простоев.

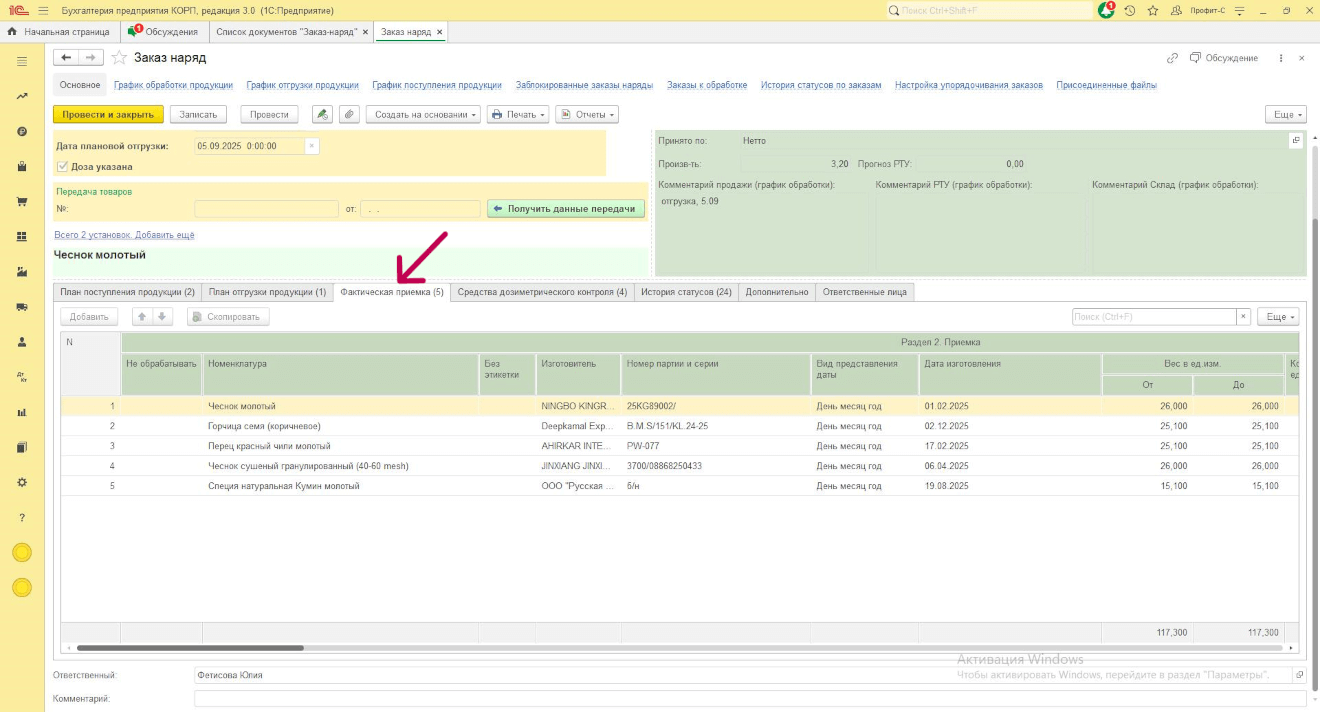

Закладка №3 — фактическая приемка.

Интерфейс решения интуитивно понятен и разделен на логические блоки, каждый из которых визуально выделен своим цветом для быстрой навигации и минимизации ошибок ввода.

На вкладке №3 в первую очередь фиксируется информация об обработанной продукции: ее номенклатура, номер и серия партии, а также ключевые количественные показатели — количество мест, начальный и конечный веса, и далее процесс организован по строгому последовательному алгоритму.

Фиксация данных и приемка: ответственный сотрудник вносит все данные по партии и подтверждает факт приемки на обработку, устанавливая соответствующую отметку.

Контроль и переход к следующему этапу: после подтверждения приемки система автоматически фиксирует дату и открывает возможность для перевода документа в следующий статус.

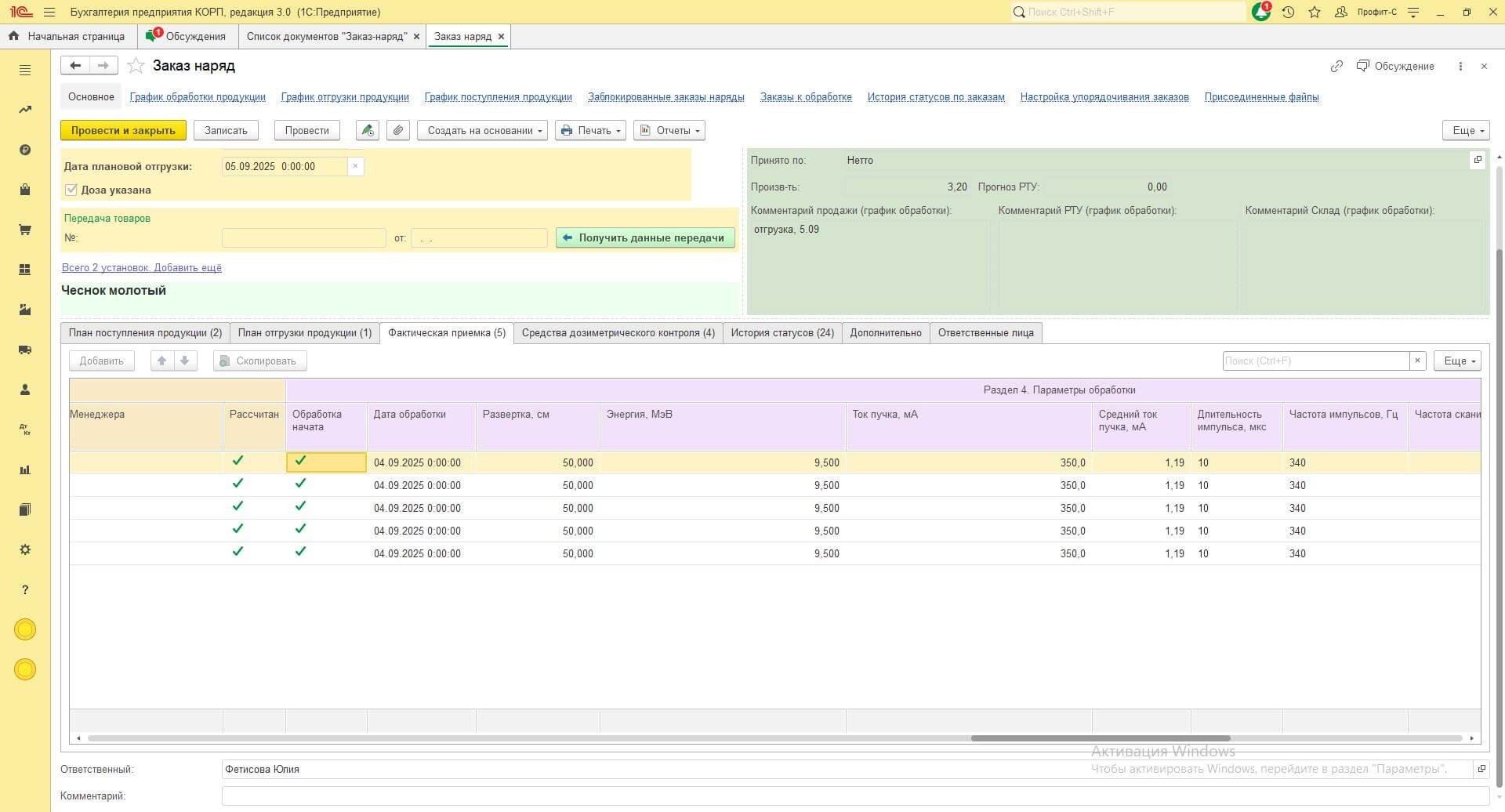

Ввод технологических параметров: на следующем этапе уполномоченный сотрудник из производственного подразделения заносит фактические параметры обработки — силу тока, количество и частоту импульсов и другие режимные настройки, полученные с оборудования.

Контроль качества и завершение: в разделе «Результаты дозиметрии» вносятся итоговые технологические параметры, подтверждающие соблюдение регламента. В конце ставится галочка «Обработка прошла успешно», которая подтверждает, что процедура выполнена корректно и партия соответствует всем требованиям качества.

Ключевой принцип работы: переход между статусами и доступ к следующим этапам строго регламентированы. Это обеспечивает контроль и гарантирует, что каждая операция выполняется только после проверки и подтверждения предыдущей уполномоченным персоналом.

Закладка №4 — Средства дозиметрического контроля.

Здесь указаны средства контроля и их готовность к работе.

Закладка №5 — История статусов.

Тут собрана детализированная информация по документу «Заказ-наряд», кем и когда были изменены статусы.

Статусы меняются автоматически при записи документа в зависимости от выполнения условия на закладке «Фактическая приемка».

Закладка №6 — Дополнительно.

Этот раздел предназначен для внесения всей необходимой служебной и сопроводительной информации, которая в дальнейшем автоматически переносится в печатные формы документов. Это обеспечивает единообразие документооборота и исключает необходимость ручного ввода данных при подготовке итоговых отчетов. Доступ к редактированию этой вкладки предоставлен всем авторизованным пользователям для оперативного внесения комментариев и пометок.

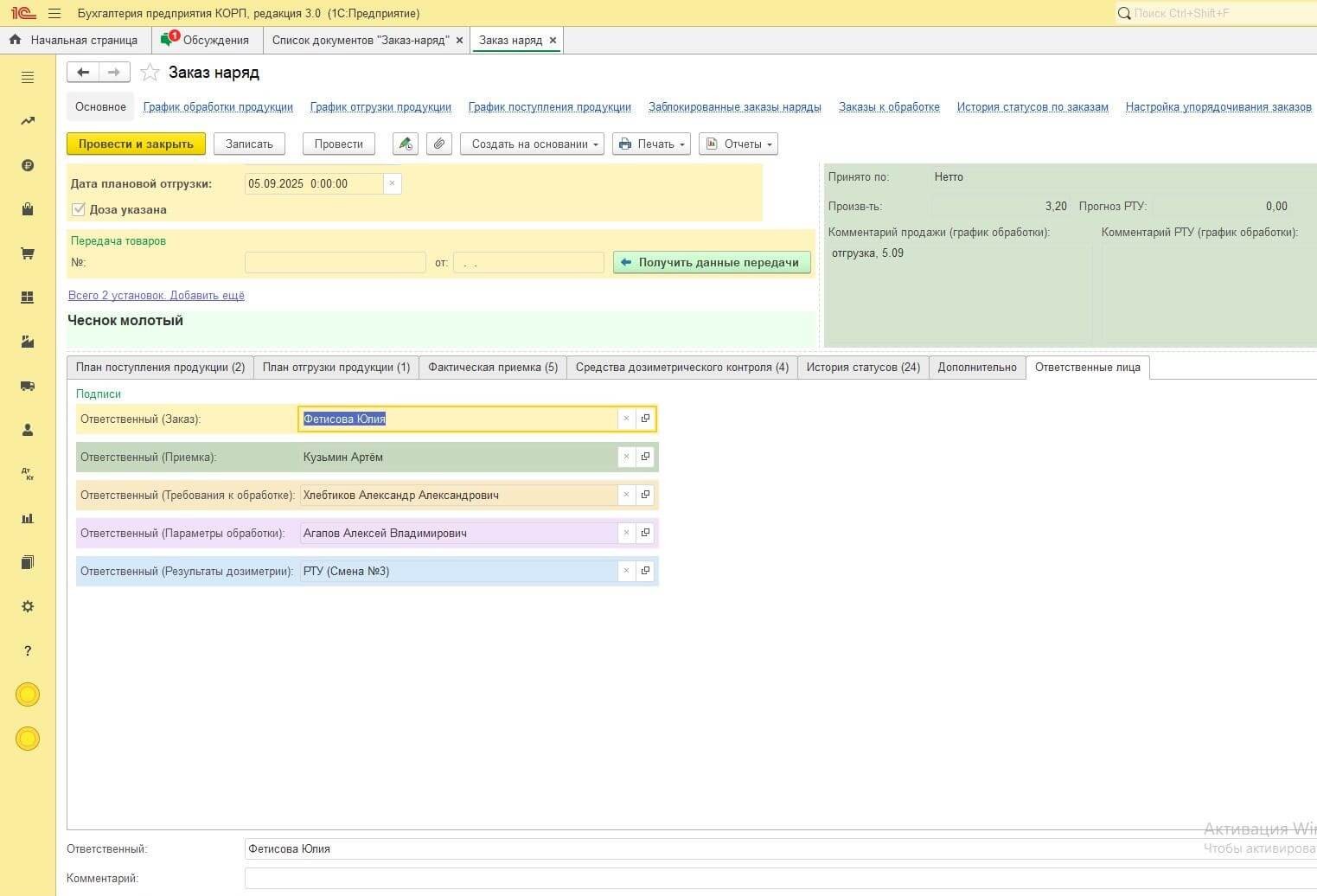

Закладка №7 — Ответственные лица.

Вкладка является системой сквозного контроля и аудита, автоматически фиксирующей все действия пользователей. Она обеспечивает:

Наглядное распределение ответственности — для максимальной прозрачности каждому ответственному лицу или роли присвоен свой цветовой идентификатор, что позволяет визуально быстро определить, кто за какой участок работы отвечает.

Автоматический учет действий — система фиксирует любое изменение данных, записывая, какой пользователь совершил действие и в какое время. Это создает неизменяемую историю работы с документом и полностью снимает вопросы о том, кто и какие данные ввел или скорректировал.

Защита от несанкционированных правок — после того как все этапы обработки пройдены и проверены, уполномоченный сотрудник (чаще всего — старший смены или технолог) финализирует документ, переводя его в статус «Завершен». В этом состоянии документ блокируется для любых дальнейших изменений, что гарантирует юридическую значимость и неизменность сохраненных данных для отчетности и аудита.

Печатные формы

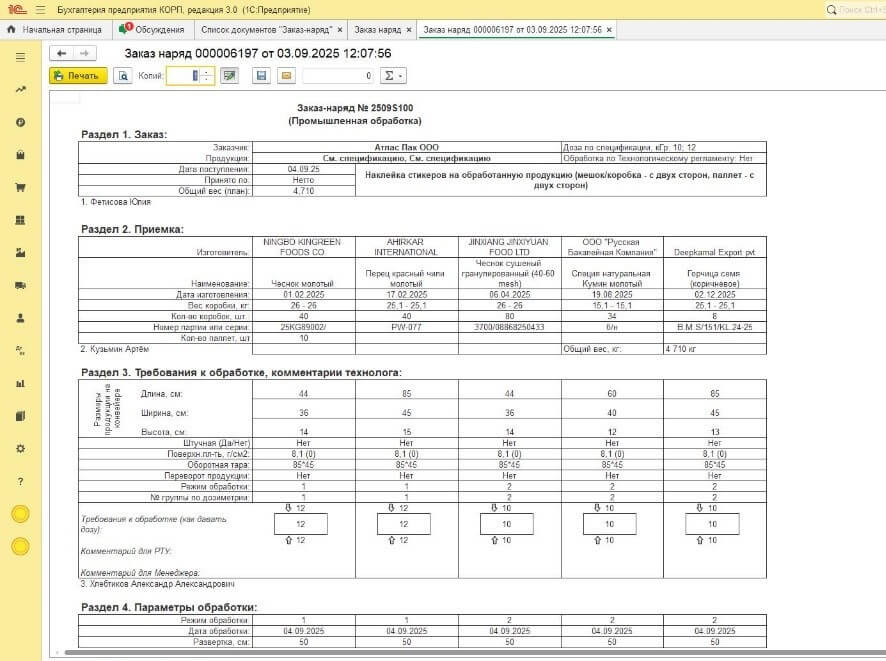

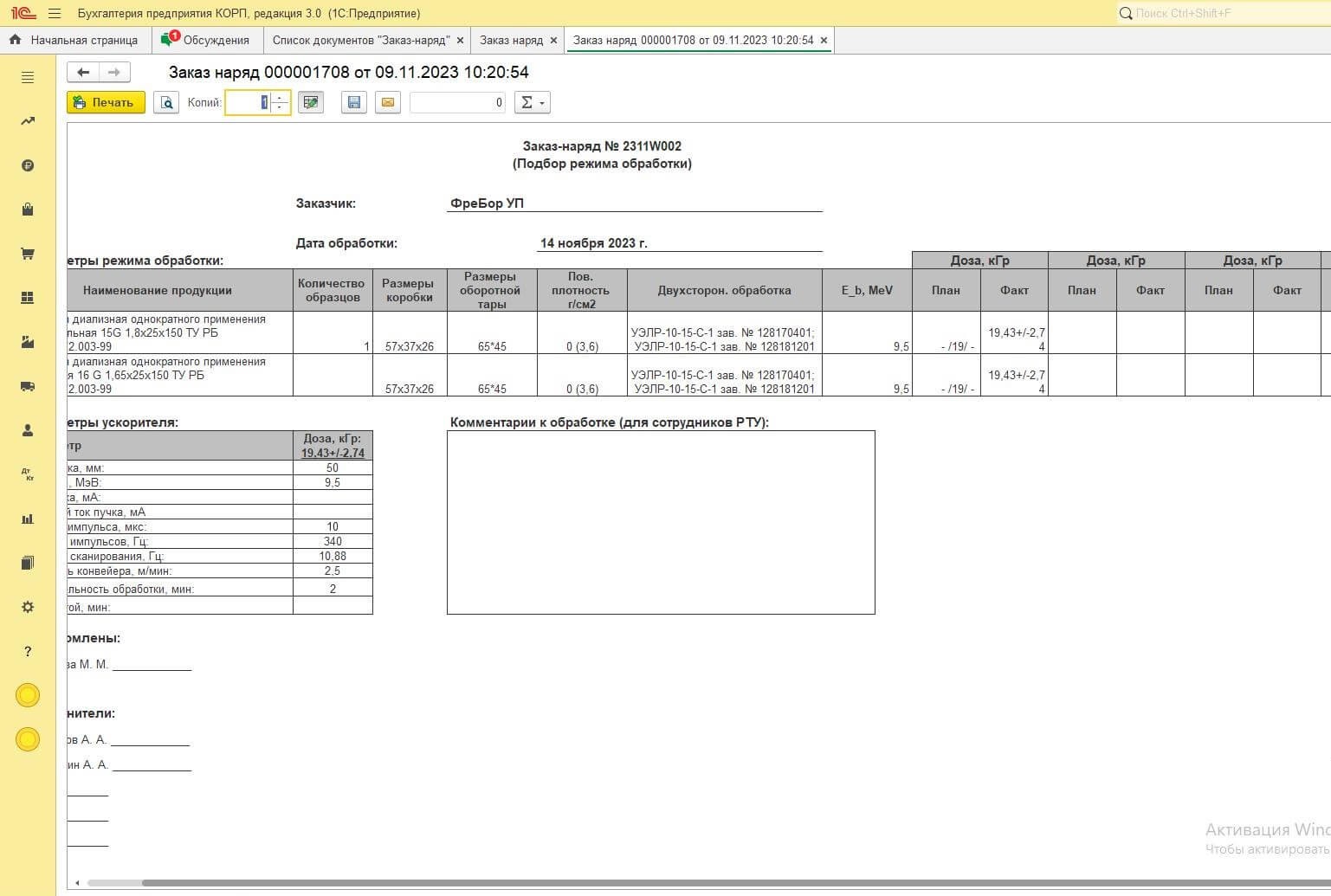

Было разработано четыре печатных формы для документа «Заказ-наряд»:

1. Заказ-наряд (промышленная обработка) — каждая строка документа обрабатывается отдельно и по каждой выводится отчет.

2. Заказ-наряд (пробная обработка) — внешне этот отчет такой же, как и для промышленной обработки, разница во внутренних процессах применения отчета.

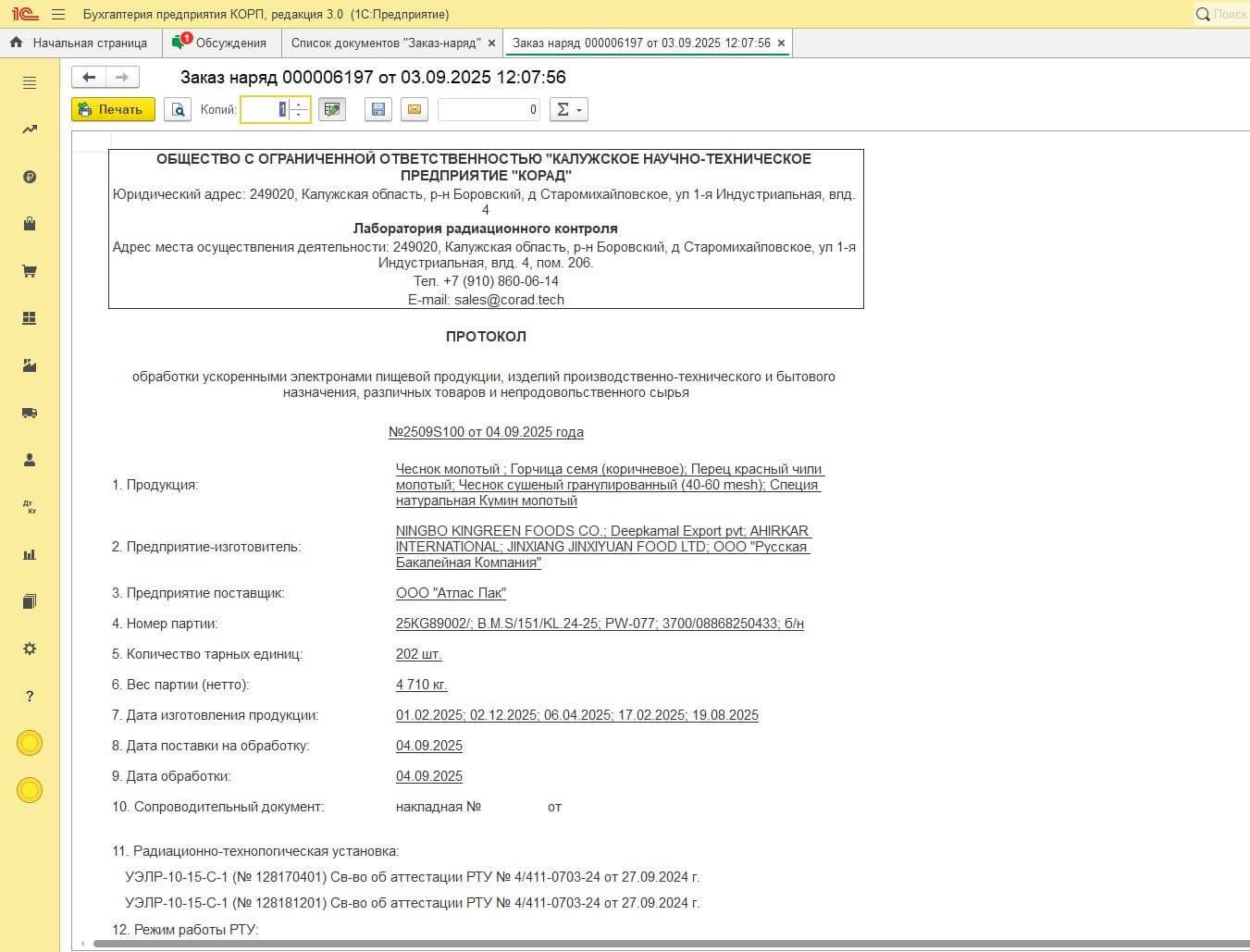

3. Протокол для закрытых заказов — это своего рода заключение или итоговый срез по результатам работы. Используется в основном руководством компании.

4. Маршрутный лист продукции — формируется паллетный лист, в котором указана основная информация о продукции, необходимая сотрудникам склада.

АРМ «Заказ-наряд»

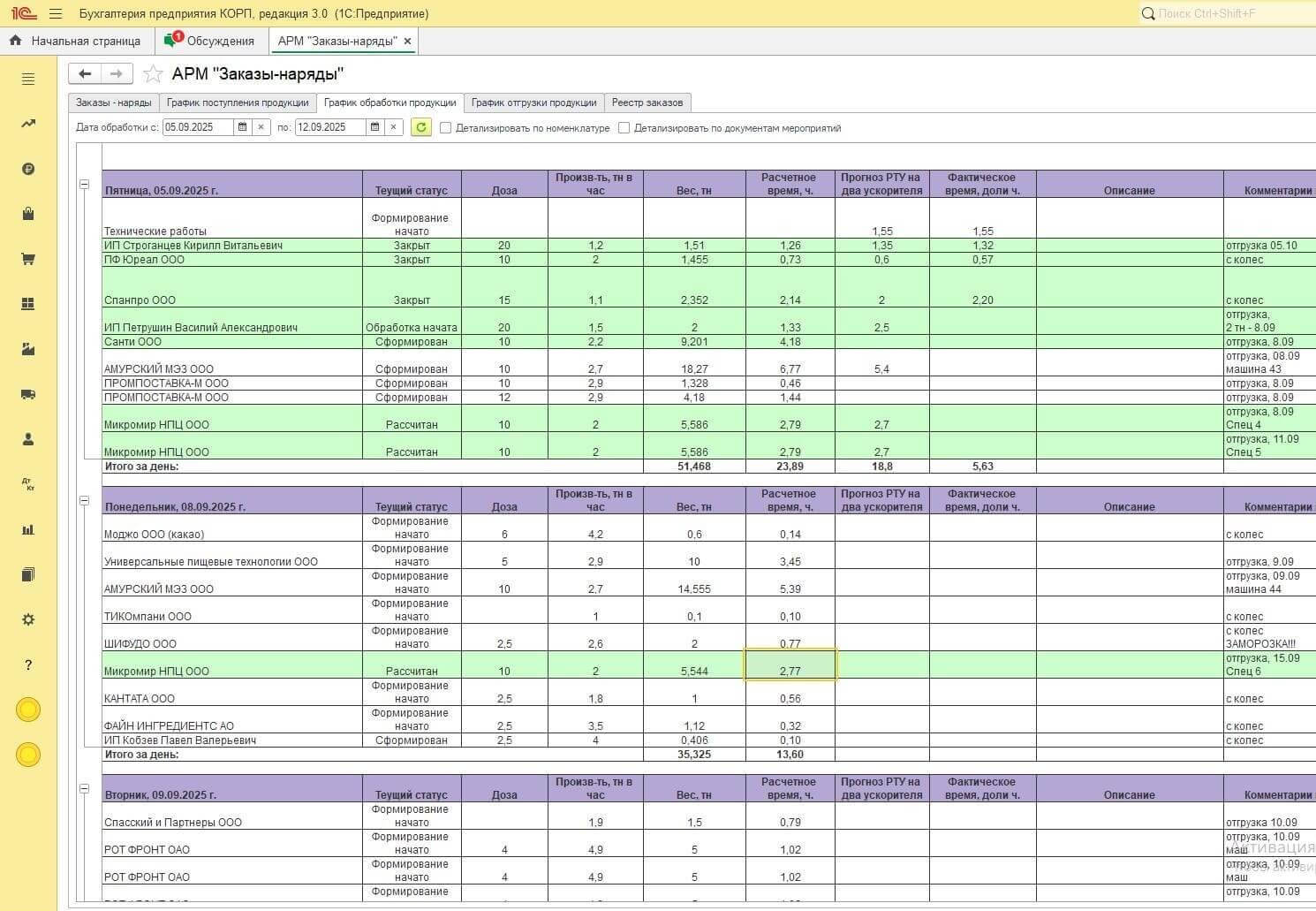

Помимо основного документа, мы разработали специализированное АРМ «Заказ-наряд».

Его интерфейс стал центральным рабочим пространством для сотрудников ООО «КНТП „КОРАД“. В нем они теперь работают 90% времени, так как он содержит всю необходимую для их задач информацию.

Ключевые возможности и преимущества АРМ «Заказ-наряд» включают:

- Интеллектуальное планирование и визуализация — система автоматически отбирает заказы на неделю вперед в соответствии с заданными параметрами. Важная особенность — заказы, требующие особого внимания, подсвечиваются красным цветом, что позволяет контролировать задачи и не упускать критические элементы.

- Максимальная оперативность работы — для выполнения большинства операций, таких как отгрузка готового заказа или редактирование данных, не требуется открывать каждый документ отдельно. Все действия можно совершать прямо из единой таблицы, что экономит время и сокращает количество кликов.

- Гибкая настройка с учетом задач пользователя — интерфейс позволяет настраивать сортировку и упорядочивать заказы по любым признакам в соответствии с предпочтениями конкретного сотрудника для его максимального удобства.

- Централизация информации и планирование — главное преимущество решения — сбор всей информации по заказам в одном месте. Но его функционал не ограничивается этим. Менеджеры получили возможность непосредственно в этом же АРМ планировать деятельность по развитию компании — назначать встречи, планировать аудиты и другие мероприятия, которые автоматически отображаются после массивов данных о заказе.

- Автоматизированный отчетный срез — в системе реализован мощный инструмент анализа — «Таблица». Он автоматически формирует срез заказов за любой указанный период с возможностью фильтрации по статусам.

- Статусы строго регламентированы — перечень всех статусов закреплен на уровне конфигурации и не может быть произвольно изменен пользователями, что гарантирует порядок в работе и единообразие данных.

Интеллектуальная маршрутизация задач

В системе реализован механизм автоматической последовательной передачи задач между пользователями и отделами. Как только один этап работы над заказом фиксируется в системе, следующая задача формируется и назначается автоматически, без ручного вмешательства.

Раскроем суть механизма через принципы его работы.

Выполнение и фиксация: пользователь завершает свой этап работы и отражает это в АРМ «Заказ-наряд».

Интеллектуальная передача эстафеты: на основе нового статуса заказа система автоматически направляет задачу следующему ответственному пользователю или группе.

Гибкая и интеллектуальная маршрутизация: оповещения направляются конкретной группе получателей только при выполнении строго определенного набора условий (например, определенный статус заказа, тип продукции или значение параметра). Это исключает получение сотрудниками нерелевантных уведомлений и фокусирует их внимание только на тех задачах, которые требуют их непосредственного участия.

Мы получили не просто систему уведомлений, а умный рабочий процесс, который гарантирует выполнение всех этапов и четкую ответственность за каждое действие. Это значительно ускоряет обработку заказов и сводит к минимуму человеческие ошибки, связанные с ручным контролем процесса.

Результаты проекта

1. Ликвидировали цифровой хаос: полностью упразднили работу с разрозненными бумажными регламентами и Excel-таблицами, исключив человеческий фактор и связанные с ним риски ошибок.

2. Внедрили строгую регламентацию: реализовали принцип последовательного выполнения этапов. Технологический процесс теперь нельзя нарушить или пропустить какой-либо шаг.

3. Создали единое информационное поле: все данные о заказах, параметрах обработки и ответственности централизовали в одной системе, доступной всем сотрудникам.

4. Автоматизировали рабочие процессы: задачи теперь автоматически передаются между отделами, что ускорило внутренние бизнес-процессы и повысило операционную эффективность.

Клиент получил целостную цифровую экосистему для управления уникальным высокотехнологичным производством.

Проект выполнила компания Бизнес-Эксперт.