Даже в сложном нишевом производстве аксессуаров из кожи с помощью гибкости 1С:УНФ и точечных доработок можно быстро достичь значительного экономического эффекта. И при этом кардинально повысить управляемость бизнеса. Рассказали в кейсе о проекте, который это наглядно демонстрирует.

Чем занимается компания

Российский производитель «ПодKожей» с 2020 года создает портупеи и аксессуары из натуральной кожи. История бренда началась в обычном гараже, где два инженера воплотили свою мечту в реальность. Сегодня у компании есть собственное производство, современное оборудование и команда профессионалов.

Как вели учет

Весь учет компания вела в таблицах Excel. И если поначалу это давалось легко, то с открытием новых цехов работы становилось все больше. Таблицы делались все массивней, и времени на них уходило все больше, а на расширение бизнеса — все меньше. Сколько каких изделий произвели и какие материалы списали, узнавали лишь после устного сообщения мастеров. Цифры необходимо было тщательно проверить и пересчитать, так как мастерам оплата производилась за произведенный товар, а не за списанные материалы.

Когда в отчетах все чаще начали появляться ошибки и их количество стало критичным, было принято решение автоматизировать процесс сборки товара и списания материала. С этим запросом к нам и обратился заказчик за помощью в налаживании процесса производства.

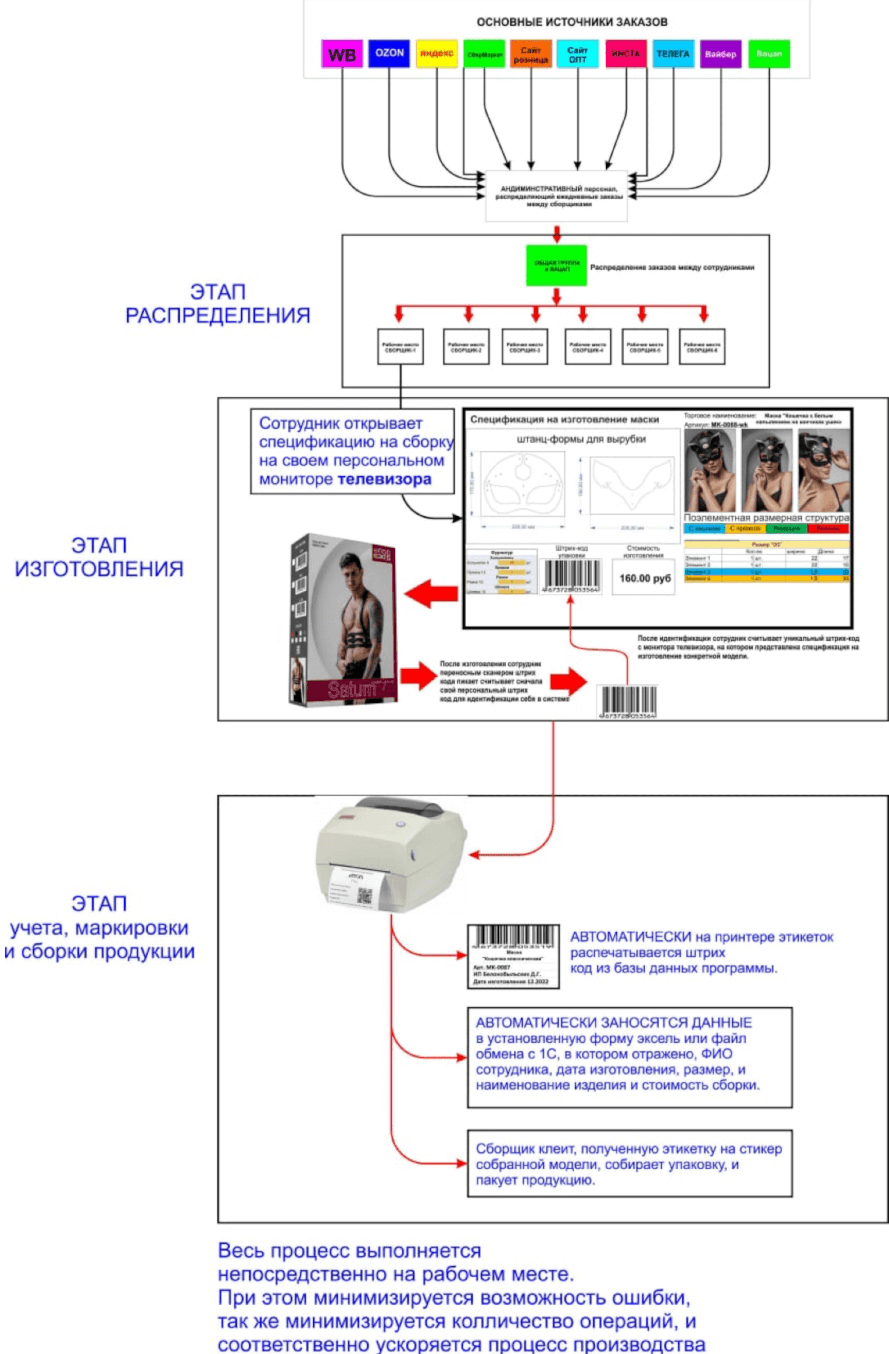

Что включала первичная схема бизнес-процесса

Процесс охватывал только производство. Приходил заказ, его передавали мастерам. Мастера каждое утро заполняли документ производства, после чего печатали штрихкоды на выпущенный товар. Документ производства должен был фиксировать, какой товар изготовили, какой материал списали. Тем самым организация хотела уйти от Excel и прийти к точному учету.

После проведенного интервью с заказчиком выяснились дополнительные вводные, которые не были отмечены на схеме:

- документ «Производство» должен не только учитывать товар и материал, но и помогать рассчитывать зарплату;

- важно было печатать два штрихкода на товар в зависимости от того, для кого изготавливается заказ — если в розницу, то один, если на маркетплейсы, то два;

- фиксация всего должна быть максимально простой, чтобы мастера не отвлекались на сложные документы программы;

- и самое важное — рабочие места мастеров небольшие, и разместить на каждом из них компьютер с принтером этикеток невозможно.

Что тормозило развитие бизнеса

Ключевыми причинами для автоматизации стали:

- Нулевая оперативность данных — управленческая отчетность по остаткам на складе, выпуску продукции и списаниям формировалась раз в несколько дней вручную и постоянно запаздывала. Собственник принимал решения на основе вчерашних данных.

- Высокие операционные и административные расходы — товаровед тратил от 2−3 часов ежедневно на подсчет продукции, сверку списаний материалов и составление отчетов в Excel. Бухгалтер затрачивал от двух рабочих дней в месяц на расчет сложной сдельной заработной платы.

- Неконтролируемые производственные издержки — материалы списывались «по нормативам», а не по факту, что не позволяло отслеживать перерасход и вело к потерям материальных ресурсов.

- Низкая оборачиваемость складских запасов — из-за отсутствия точного учета в реальном времени возникали ситуации, когда под заказ клиента не хватало основных материалов, которые были в залежах на другом конце склада.

Какую систему внедрили

Было принято решение о быстром старте с программой «1С:Управление нашей фирмой» (1С:УНФ) в облаке «1С:Фреш». Это позволило избежать затрат на серверное оборудование и обеспечить доступность системы с любого устройства.

Срок внедрения от написания ТЗ, разработки расширения для конфигурации, установки — до полного ввода в эксплуатацию составил три месяца. Высокая скорость была достигнута благодаря использованию типовых механизмов 1С:УНФ и точечным, но эффективным доработкам.

Как работают сегодня

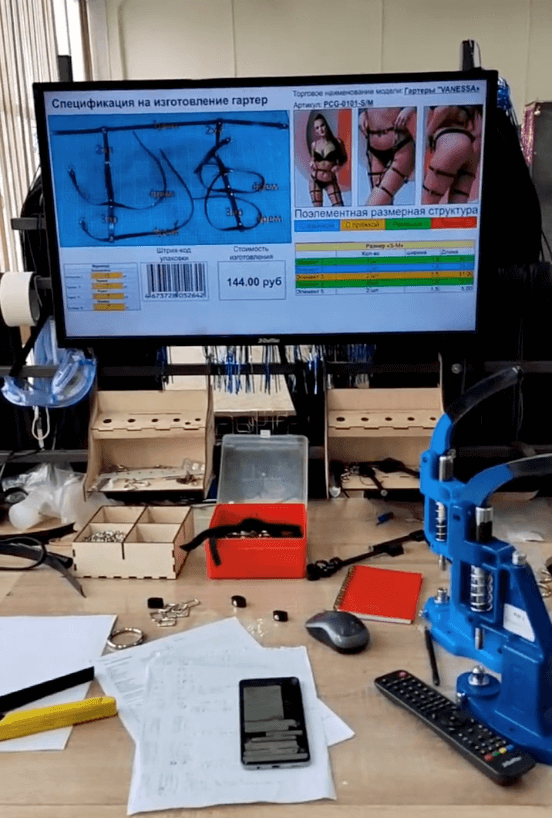

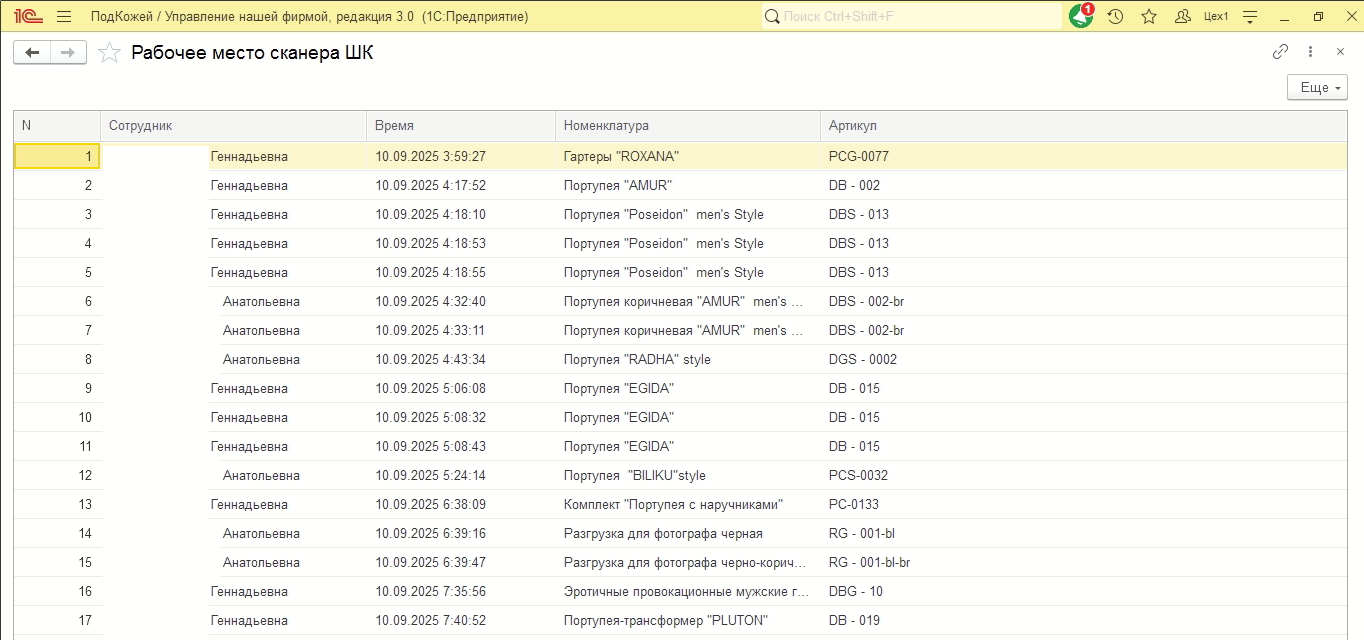

- Рабочее место цеха с поштучным учетом по штрихкодам

К рабочему месту подключен один принтер этикеток на весь цех, радиосканеры есть у каждого мастера.

В начале рабочего дня мастер на рабочем месте открывает программу, и она запускает обработку, которая создает документ «Производство» и сразу же готова фиксировать операции.

После этого в течение дня мастера работали по следующей схеме: с помощью сканера считывали свой бейдж, штрихкод изделия, которое изготавливают, после выпуска изделия снова считывали свой личный штрихкод и штрихкод окончания производства в зависимости от заказа: для маркетплейса или для оптовых продаж.

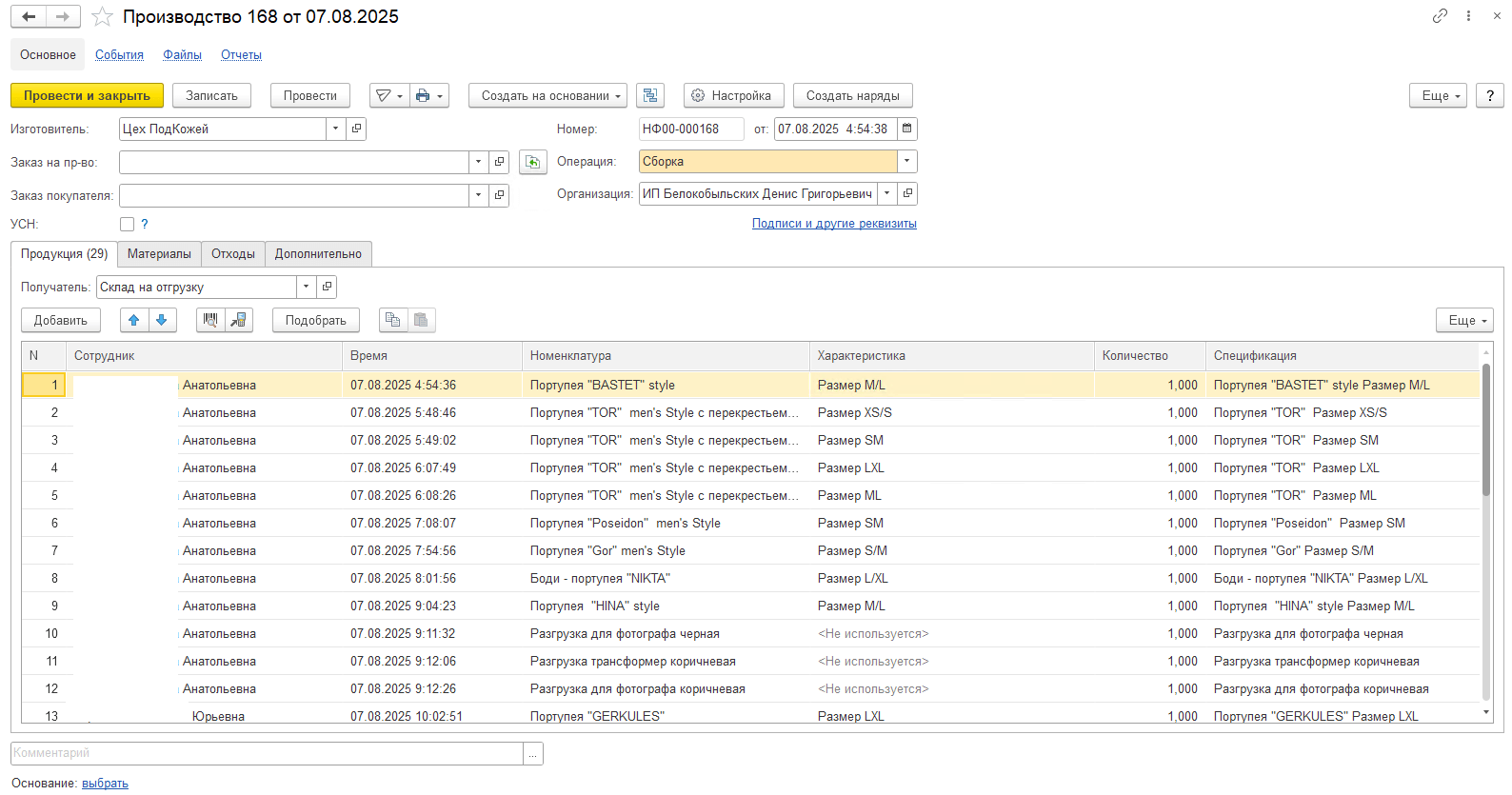

В рабочем месте создается строчка с именем мастера, временем начала работы, товаром, который он делает.

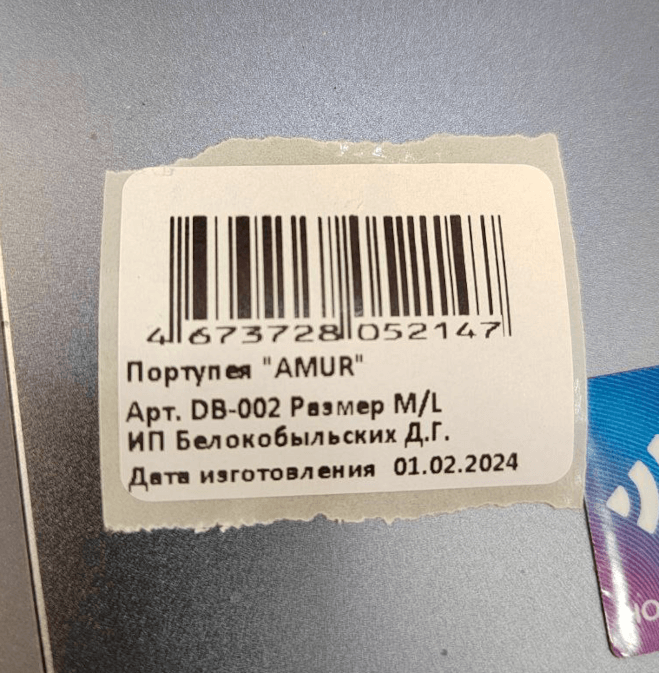

Когда мастер считывает штрихкод окончания изготовления товара, печатается этикетка, которая клеится на товар.

Параллельно заполняется документ «Производство», который дублирует, все что отображается в рабочем месте.

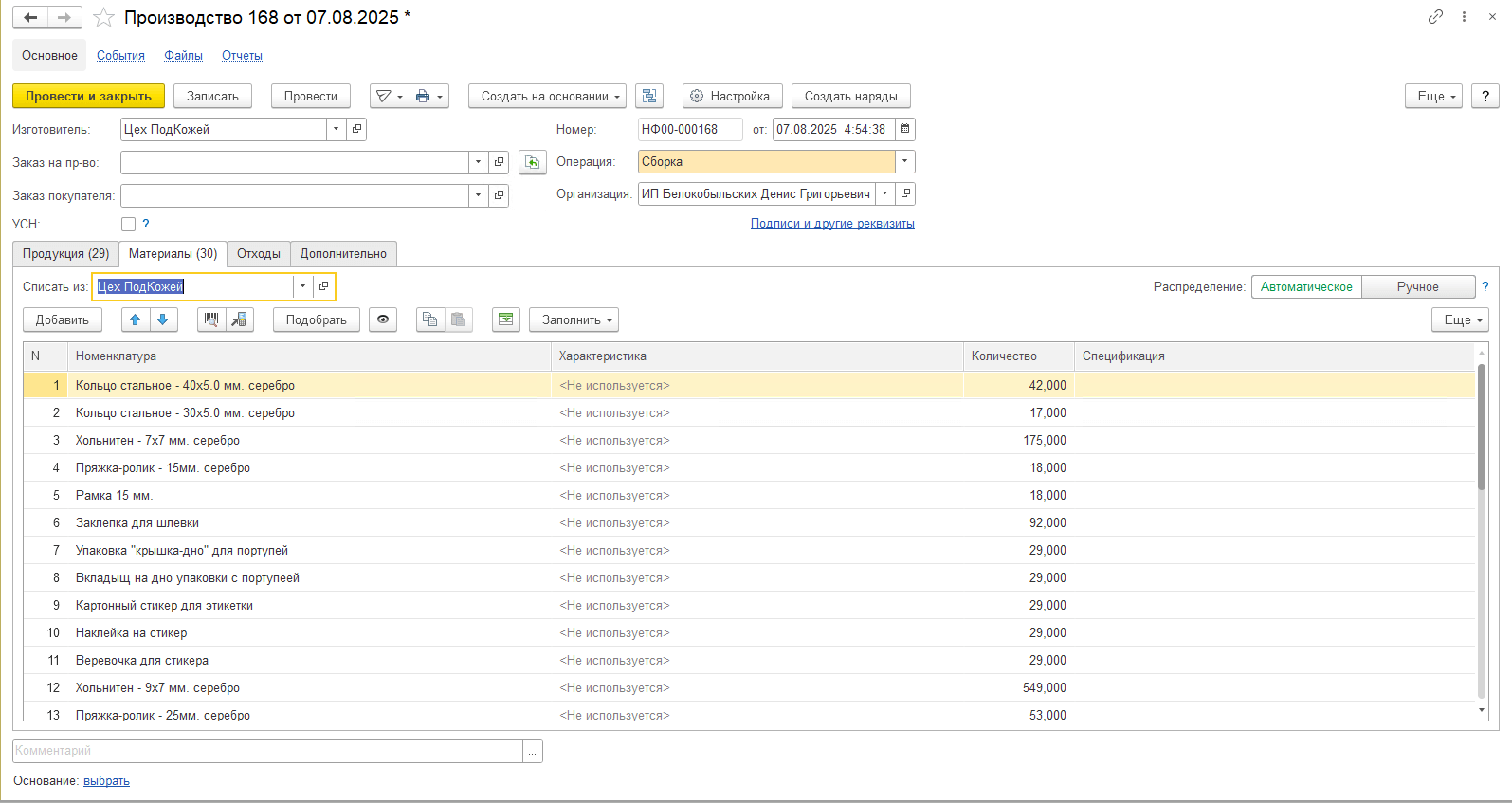

Ранее заказчик для каждого изделия заполнил спецификацию. Это помогло нам реализовать автоматическое списание материалов, используя стандартный механизм программы.

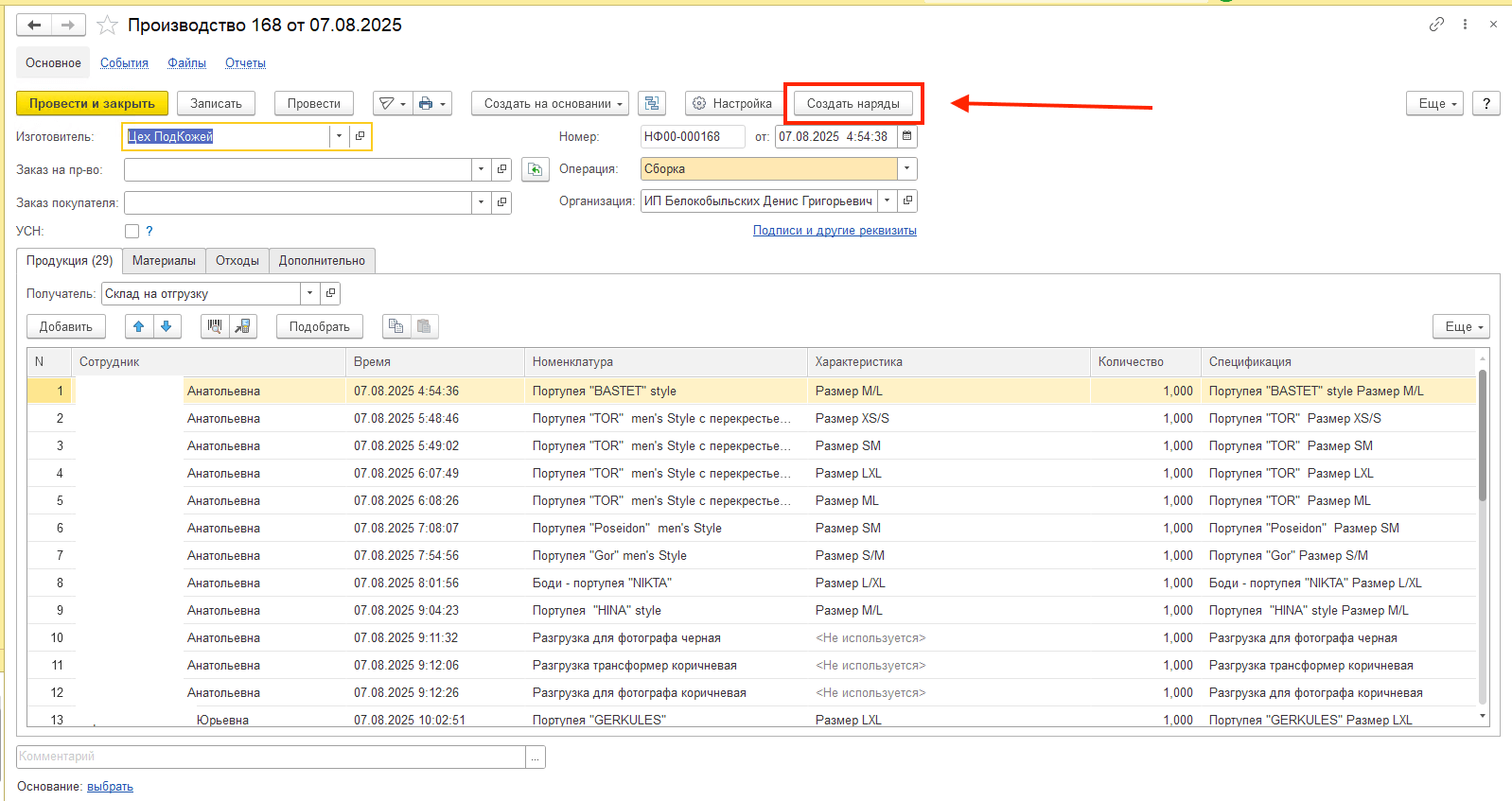

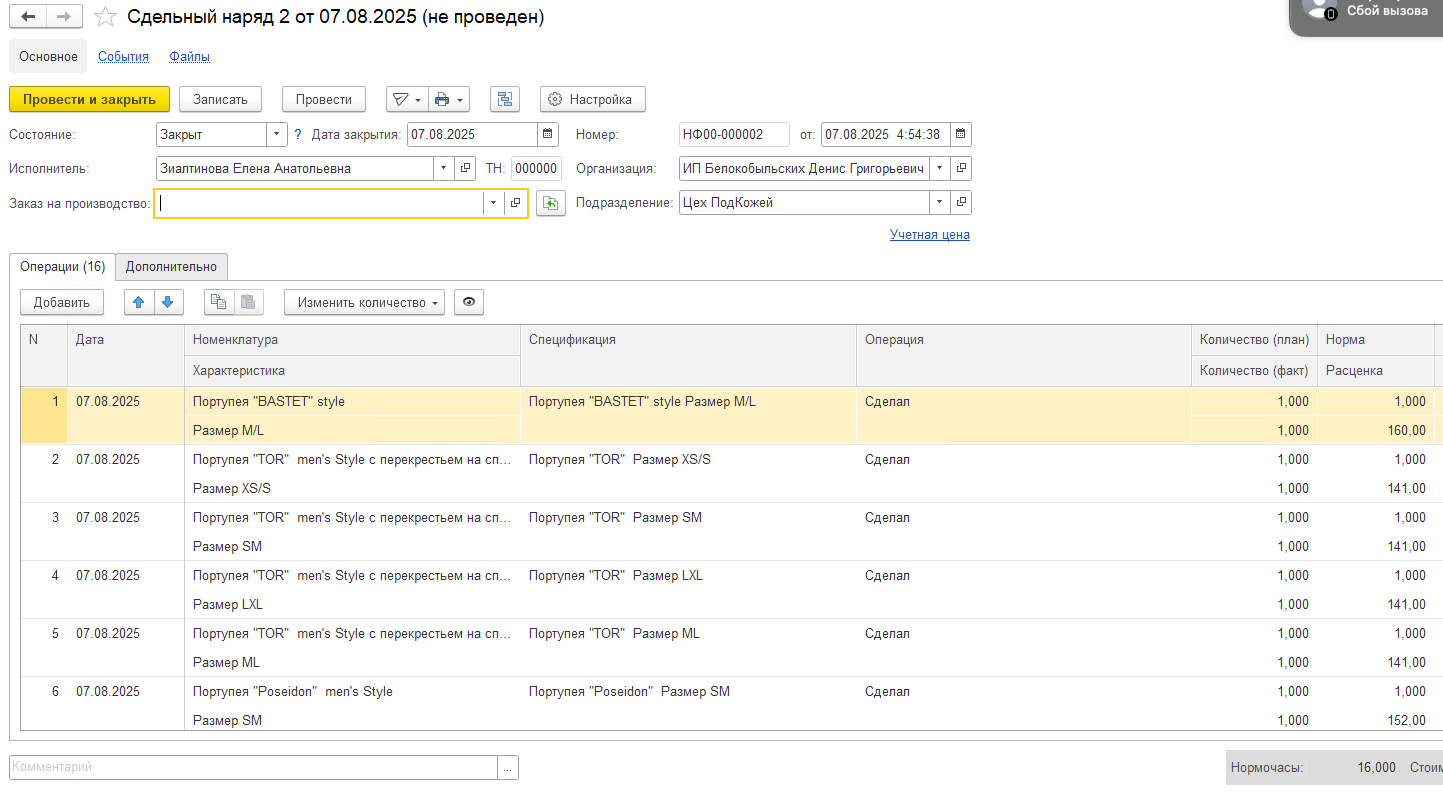

В конце рабочего дня товаровед проводит документ «Производство» и создает сдельные наряды по каждому мастеру, который работал в эту смену. Для упрощения этого процесса мы разработали специальную кнопку. По ней производится анализ табличной части производства, и на ее основании создается документ по каждому мастеру и по товарам, которые он произвел.

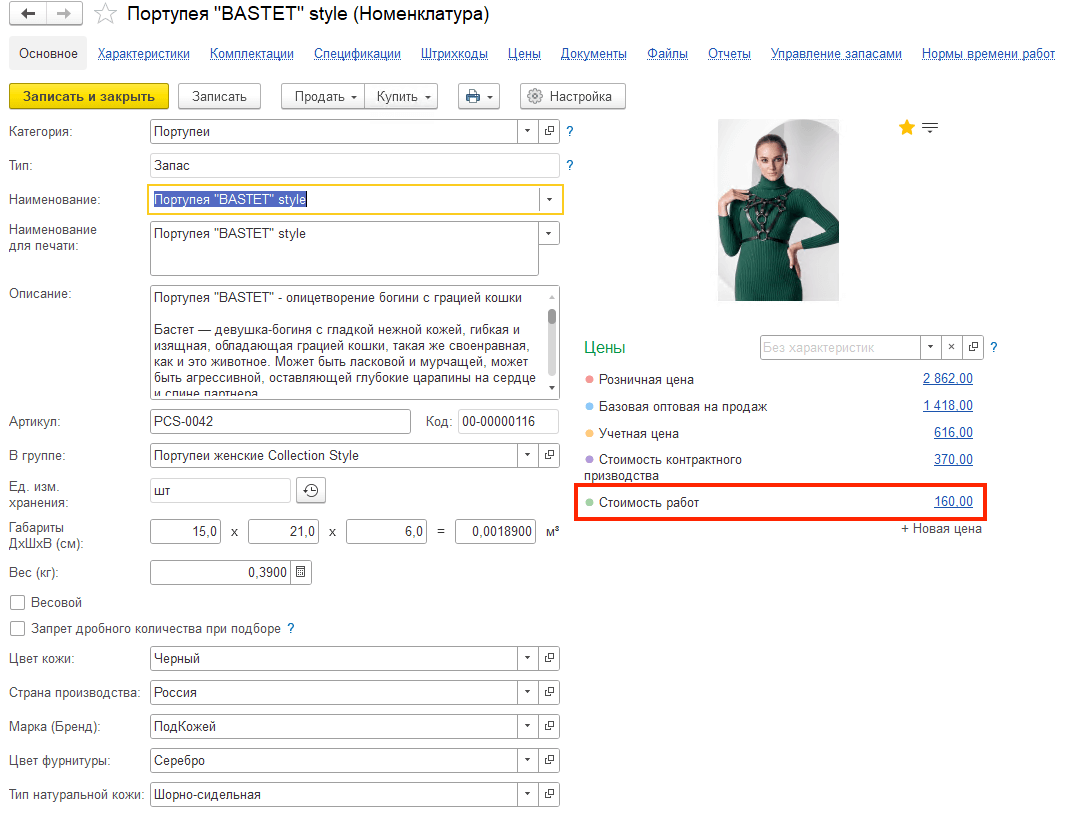

Каждый документ содержит информацию, какой товар мастер сделал и в каком количестве. Доработали только колонку «Расценка», в нее попадает сумма, которую получает мастер за производство товара. А суммы по каждому изделию заказчик внес в карточки номенклатуры в виде дополнительной цены.

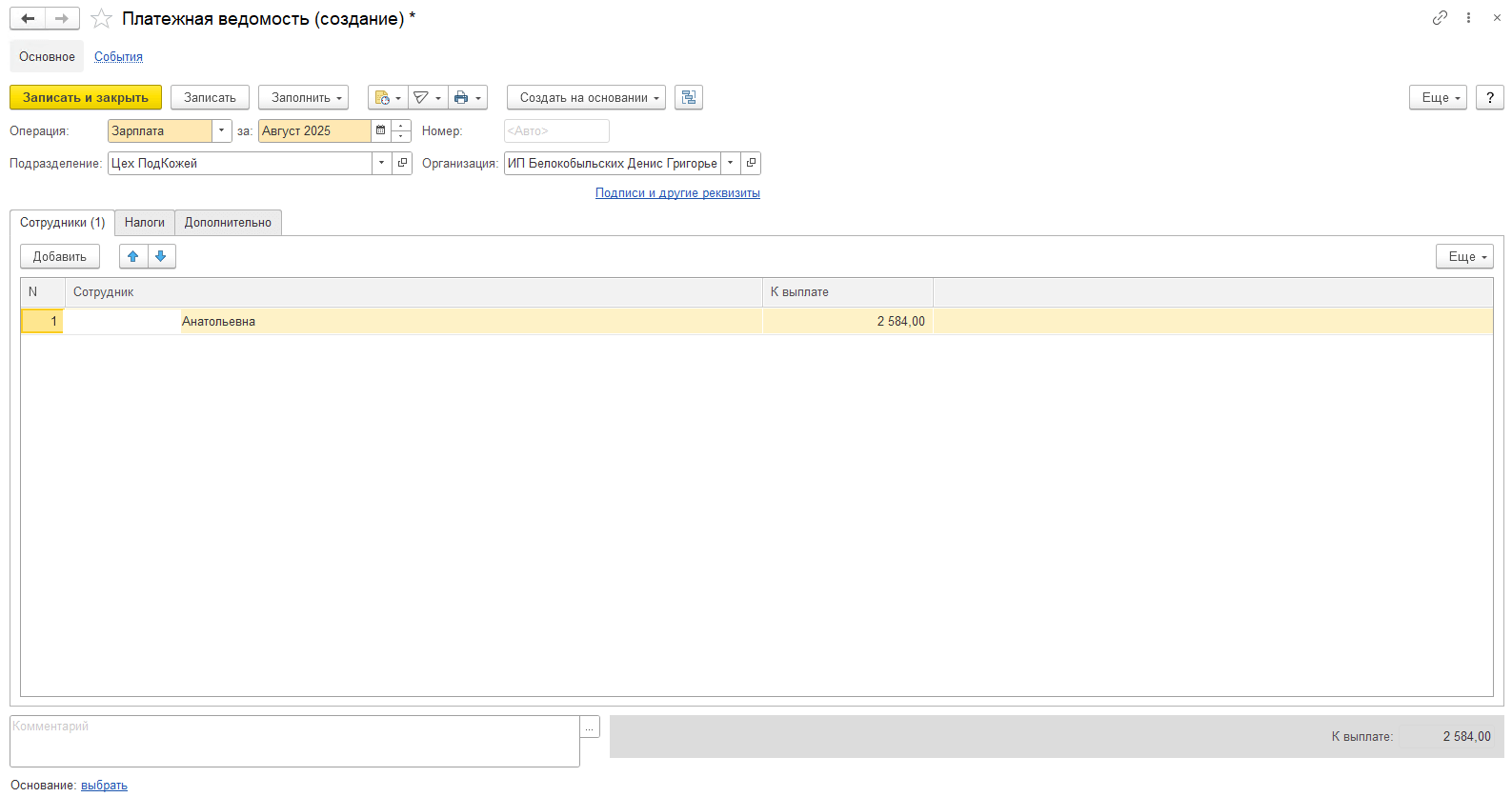

После этого бухгалтер создает типовой документ «Платежная ведомость». Он автоматически заполняется суммами, которые ранее были введены документом «Сдельный наряд».

Какие результаты получили

Внедрение системы принесло компании рост финансовых результатов и стратегические преимущества:

- сокращение трудозатрат — уменьшилось время на закрытие смены, ускорился расчет зарплаты;

- ускорение получения управленческой отчетности — отчеты по производству и остаткам теперь доступны онлайн в реальном времени;

- снижение объемов материальных запасов за счет точного учета и предотвращения излишних закупок «на глаз»

- сокращение расходов на материальные ресурсы — минимизированы потери материалов из-за перерасхода и ошибок списания;

- снижение производственных издержек — уменьшены косвенные издержки за счет оптимизации времени сотрудников;

- сокращение операционных и административных расходов — высвобождено рабочее время административного персонала благодаря отказу от расчетов в Excel;

- рост оборачиваемости складских запасов за счет ликвидации замороженных неучтенных остатков;

- сокращение сроков исполнения заказов благодаря отсутствию простоев в ожидании данных для отгрузки;

- увеличение объема выпускаемой продукции за счет повышения прозрачности и управляемости процесса производства.

Как оценивает проект заказчик

Михаил Герасимов, сооснователь компании «ПодКожей»:

«Раньше мы тратили много времени на бумажки и отчеты. Сидишь целыми днями в экселе, а дела стоят. Сейчас все по-другому — мы наконец-то начали реально управлять компанией, а не просто перебирать цифры в таблицах.

Система реально открыла глаза на все. Теперь я в два клика вижу, кто что делает, сколько чего осталось на складе. Решения принимаются быстро, без бесконечных проверок и уточнений.

Мы не просто программу купили — мы получили настоящий инструмент для роста бизнеса. Теперь вместо того чтобы голову ломать из-за расхождений по материалам, я могу спокойно вести переговоры с новыми партнерами и расширять бизнес.

А экономия — это вообще отдельная история. Вложения в систему окупились чуть более чем за полгода! Теперь понятно, куда деньги уходят и откуда приходят.

Работы по проекту выполнила компания «Сургут Бизнес Системы».