Сотрудники тонули в таблицах и бумагах. Обработка заказов затягивалась, планово-экономический отдел тратил дни на сведение финансовых результатов, оценить полную рентабельность бизнеса было практически невозможно. После внедрения 1С:УНФ оцифровали все: закупки, маркетинг, производство, склад, кадры. Ошибки в документов сократились на 40%, затраты на материалы и сырье уменьшились на 10−15%, заказы выполняются на 20% быстрее.

О компании

Производственная компания «Техносервис» специализируется на изготовлении отливок промышленного назначения из чугунных и стальных сплавов. Полный производственный цикл — от проектирования до серийного выпуска — позволяет обеспечивать высокое качество продукции, полностью соответствующее требованиям конечного потребителя. Компания располагает современной инженерной базой и производственными мощностями полного цикла, что обеспечивает выпуск до 6000 тонн годного литья в год. Основные направления поставок — железнодорожный транспорт и метрополитен, нефтегазовая и нефтехимическая промышленность.

Наиболее востребованные виды продукции предприятия — запорная арматура, насосное оборудование, строительное и горнодобывающее оборудование. Собственное модельное производство, оснащённое станком с ЧПУ, позволяет изготавливать деревянную, пластиковую и алюминиевую оснастку в сжатые сроки, что сокращает время подготовки производства и запуска новых изделий.

В работе применяются современные технологии литья, включая ХТС (холодно-твердеющие смеси), которые дают возможность изготавливать отливки практически любой конфигурации. Выплавка сплавов производится в индукционных печах, а контроль химического состава осуществляется на каждом этапе — от плавки до получения готовых отливок. Термическая обработка проводится в печах с программируемым управлением, исключающим человеческий фактор, а парк оборудования для механической обработки позволяет поставлять клиентам полностью готовые изделия «под ключ».

Что было до?

- Из программных продуктов 1С на предприятии были внедрены и работали только «1С: Бухгалтерия 8» и «1С:Управление торговлей 8» (которая использовалась для складского учета материалов, спецодежды и инструмента в части только оприходования и списания на участки).

- Весь учет готовой продукции, производственный учет по участкам, незавершенной продукции, управленческий фин. учет, учет брака внешнего и внутреннего велся в Excel, Word и ежедневные отчеты по залитой продукции в Google таблицах. Разрозненность учета и отсутствие единой информационной базы не позволяли оценить полную достоверную рентабельность бизнеса.

- Заявки от клиентов присылал отдел Маркетинга и сбыта в произвольном виде, заявки частично были написаны от руки.

Существенным недостатком учета на момент обращения было то, что после внесения планово-экономическим отделом данных по полученным заявкам, отдел маркетинга повторно проверял, все ли заполнено.

О факте выполненного за месяц данные собирались планово-экономическим отделом в рукописном виде. Также для производства формировался календарный план. В нем указывался список позиций и количество (сплав и масса) в формате Excel, что являлось очень трудозатратным, т.к. количество номенклатурных позиций достигало 600 наименований.

По факту выполнения в бумажном варианте этого календарного плана заполнялись данные отлитого за каждый день, после закрытия месяца заполненный от руки календарный план передавался в ПЭО, где и заносились итоги за месяц по каждой позиции (сколько штук сделали из запланированных) в дополнительный столбик плана производства, который потом был планом сверки. Рутинная ручная работа требовала внимательности и аккуратности, помимо временных затрат.

Задачи проекта

В конце 2023 года руководством было принято решение о переводе процессов в единое информационное пространство на платформе 1С:Предприятие.

Для решения этой задачи сотрудники ООО ПК «Техносервис» обратились в «1С:Апрель Софт» — компанию с большим портфелем кейсов в производственной сфере. Ключевыми факторами выбора стали высокая отраслевая экспертиза специалистов и готовность глубоко погрузиться в специфику бизнес-процессов предприятия.

Подбором партнера по автоматизации занимался начальник планово-экономического отдела Белякова Наталья. Наталья до настоящего времени принимает активное участие во всех процессах автоматизации на предприятии.

В феврале 2024 году была проведена первая установочная встреча со специалистами «1С:Апрель Софт», на которой были зафиксированы сложности ведения учета, требующие автоматизации.

Что сделали

В марте 2024 г. специалисты 1С:Апрель Софт приступили к реализации проекта по переходу на новый программный продукт 1С. Совместно с Заказчиком было принято решение о проведении предварительного обследования существующих бизнес-процессов на предприятии, для определения оптимального подхода к внедрению.

На первоначальном этапе наши специалисты удаленно провели интервьюирование ответственных лиц подразделений на предприятии, собрали информацию о том, как сейчас работают сотрудники, где ведут учет, какие требования предъявляются новой системе. Далее для автоматизации процессов был предложен программный продукт 1С:УНФ, типовой функционал которого на 70% закрывает текущие потребности.

По итогу Заказчик получил полноценное описание текущих процессов, функциональные разрывы, требующие доработок, план-график внедрения новой системы.

Были определены приоритетные направления автоматизации: производство, закупки, маркетинг.

Первым этапом перехода на новый продукт стало обучение сотрудников Заказчика типовому функционалу, логике 1С:УНФ 3.0 для того чтобы лучше была понятна сама система 1С:УНФ 3.0 и предложенный вариант ведения учета после обследования, а также данные знания помогут определиться с вариантами из предложенных в схеме или предложить свои, другими словами чтобы пользователи и специалисты 1С могли «говорить» на одном языке при дальнейшем внедрении.

Обучение провели на следующих участках — производство, продажи, технологи, склад, снабжение, кадры.

Какие задачи ставил заказчик перед системой и как они решались

Производство

Задачи:

1. Полный производственный учет отливок и деталей от момента сменного задания в цех до упаковки на поддоны для отгрузки.

Учет выстроен с помощью документов раздела «Производство».

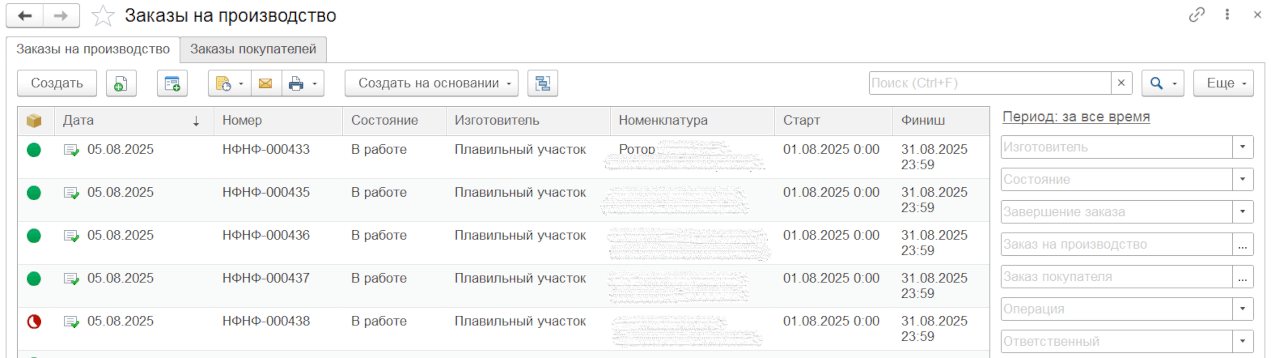

План по изготовлению отображается в документе «Заказ на производство», фактическое изготовление — документом «Производство».

В списке документов заказов на производство наглядно показан статус выполнения заказа и с помощью фильтров можно отобразить необходимы заказы.

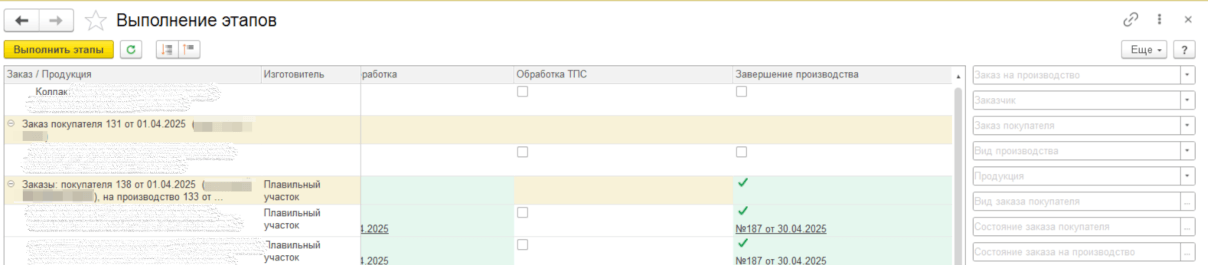

С помощью обработки «Выполнение этапов» можно увидеть на каком этапе находится производство продукции по заказам покупателя, каким подразделением выполняется каждый этап и создать документы «Производство».

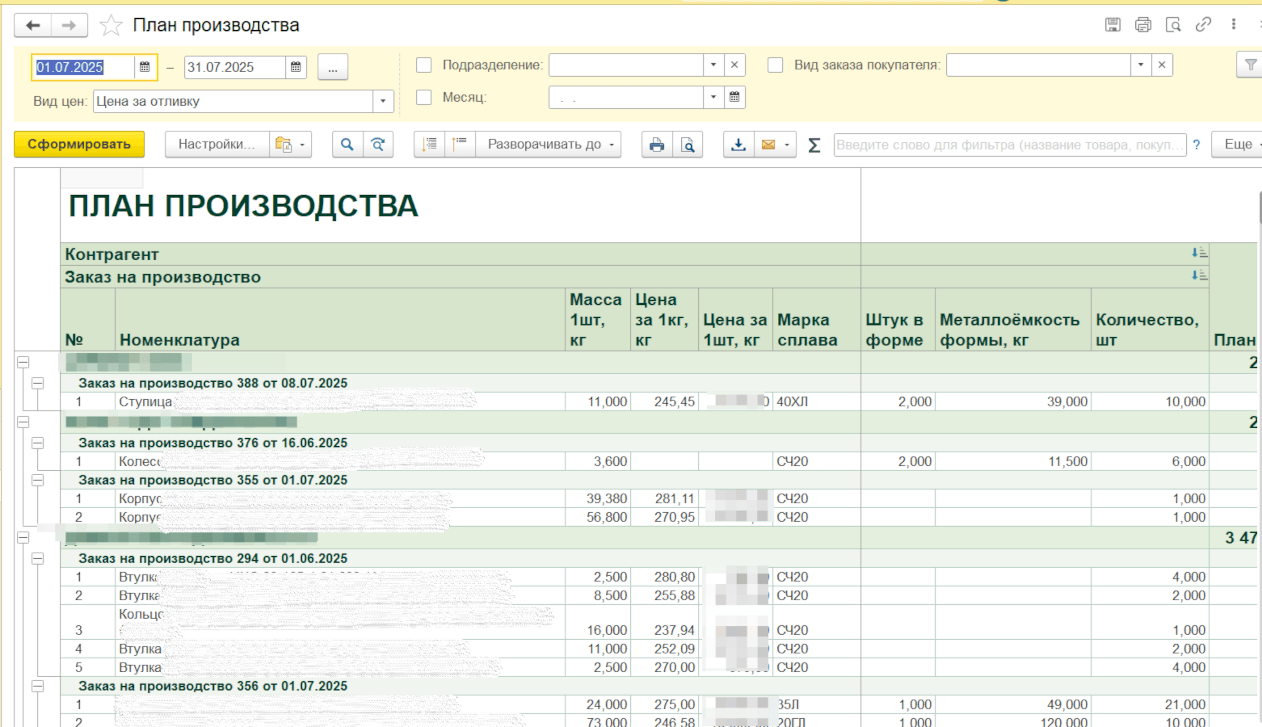

План производства формируется актуальный на любой период, учитывает перенесенные заказы. Не требуется вручную переносить и сверять данные.

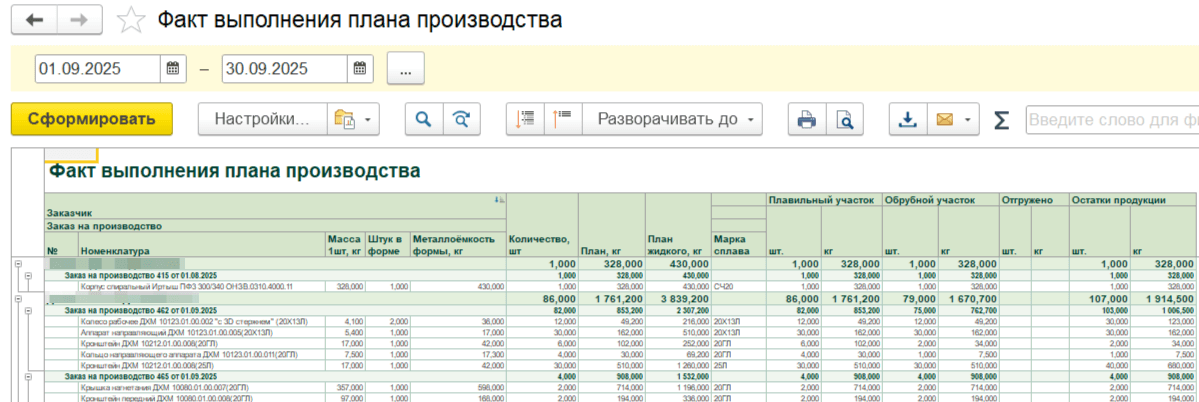

Разработан отчет «Факт производства», в котором за любой период можно увидеть фактическое и запланированное количество по каждой позиции.

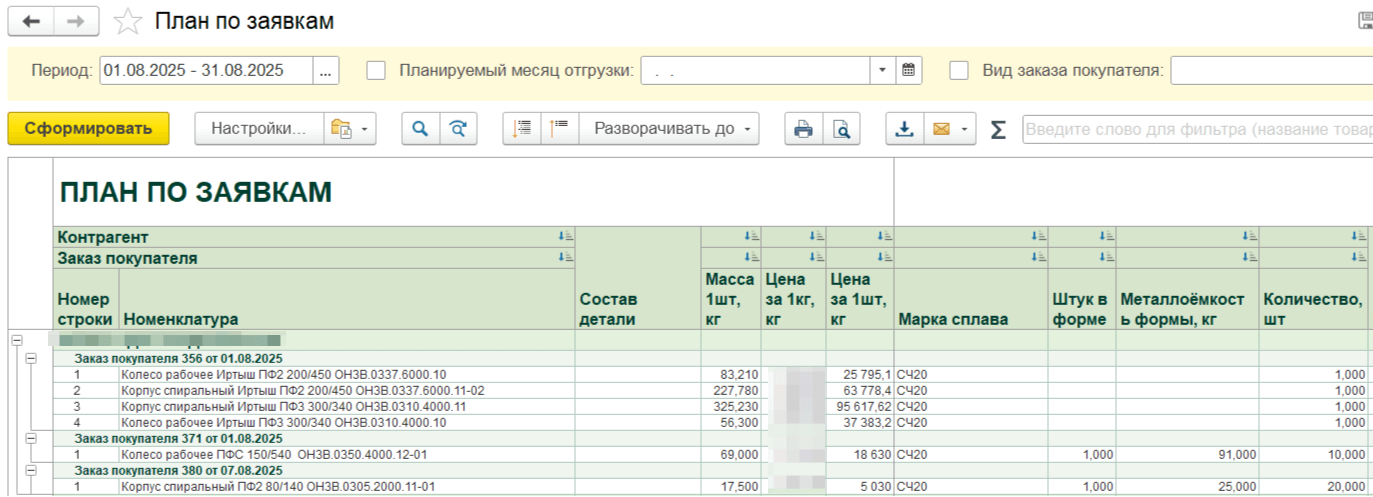

2. Возможность формирования планов по заявкам заказчика.

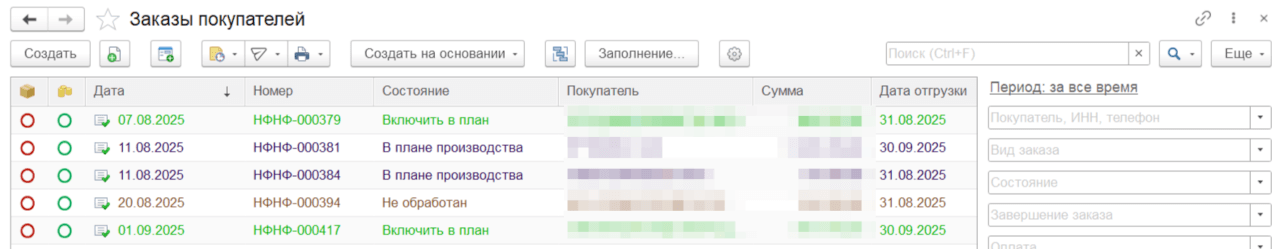

В настоящее время документом Заказ покупателя фиксируется заявка заказчика.

А разработанный отчет «План по заявкам» отображает все заявки на выбранный период.

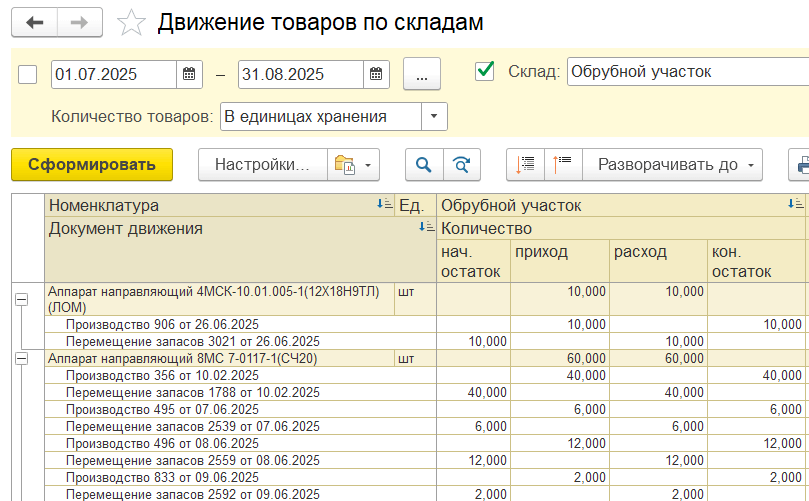

3. Возможность наглядного производственного учета материалов по участкам.

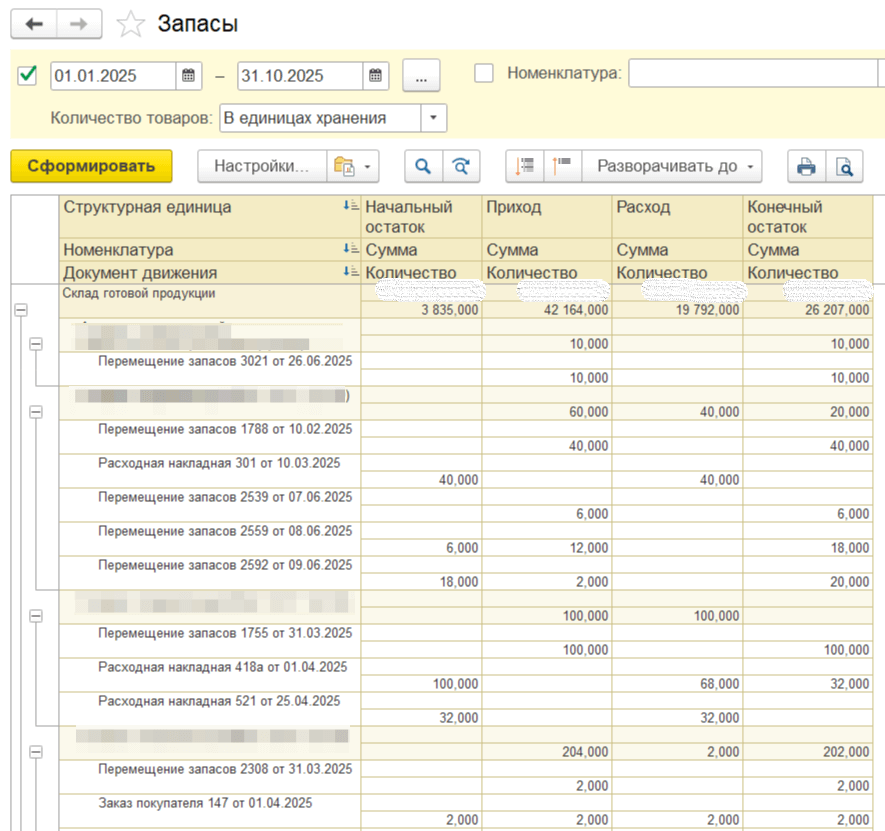

В отчете отображается информация о начальных остатках на складах организации и текущем количестве товаров. Также отчет позволяет получить полную информацию о поступлении, отгрузке товаров за выбранный промежуток времени и документам движений.

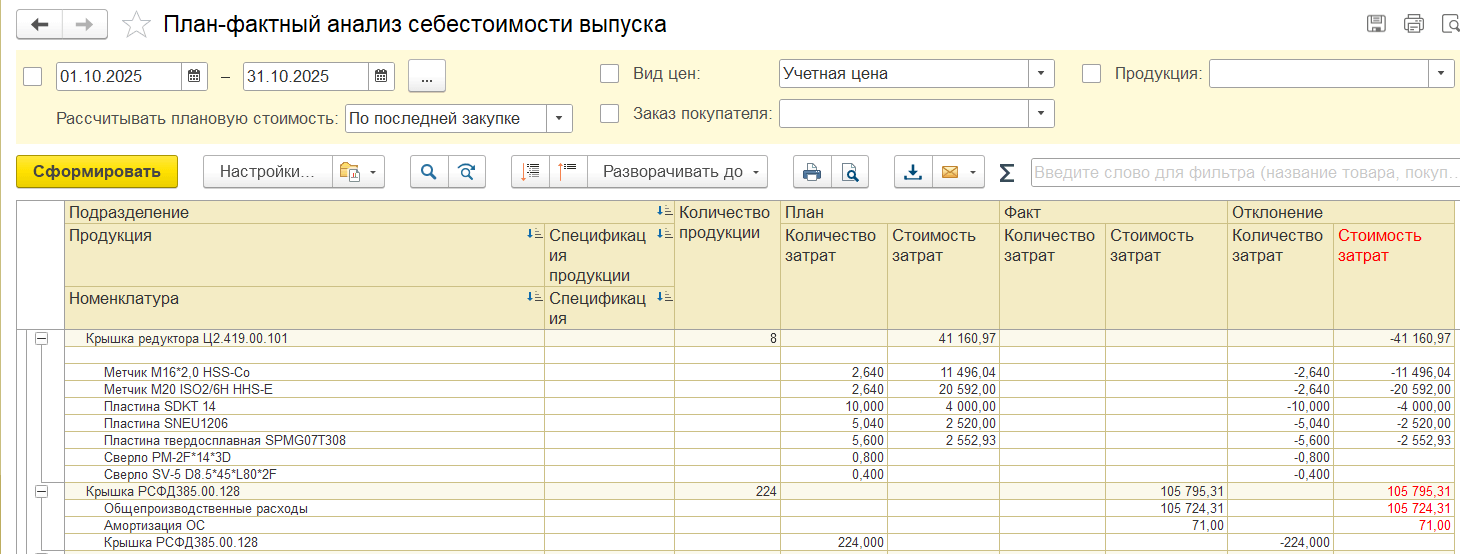

4. Формирование как плановой, так и фактической себестоимости продукции.

Для планирования и контроля расхода ресурсов используются спецификации. В спецификации фиксируется плановый состав продукции: необходимые материалы, а также полуфабрикаты.

В документе «Производство» фиксируются фактические данные по затраченным материалам.

После закрытия месяца можно рассчитать фактическую себестоимость и сравнить ее с плановыми затратами.

Дополнительно произведена разработка отчетов «План заявок для обрубного участка», «План заявок для ПРБ» и регистра сведений «Выполнение заказов с весом», Отчет «Задания формовочного участка», «План механического участка», внешних отчетов план по заявкам (отливки) и план по заявкам (механическая обработка), отчета «План-факт модельного участка».

Снабжение

Задачи:

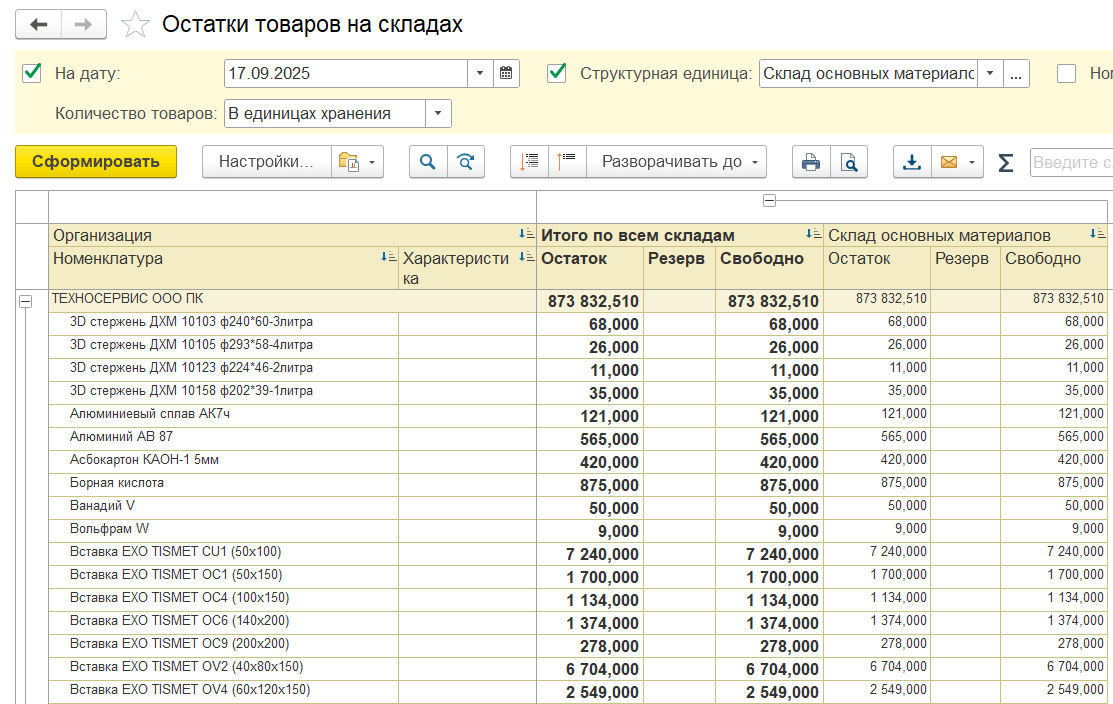

1. Возможность снабжению оперативно отслеживать остатки материалов на складе.

Реализовано с помощью типовых отчетов-: Отчет «Остатки товаров на складах» отображает остатки товаров на установленную дату. Помимо остатков отчет показывает резервы и свободные остатки товара. Возможность просмотра по выбранным структурным единицам или по всей компании.

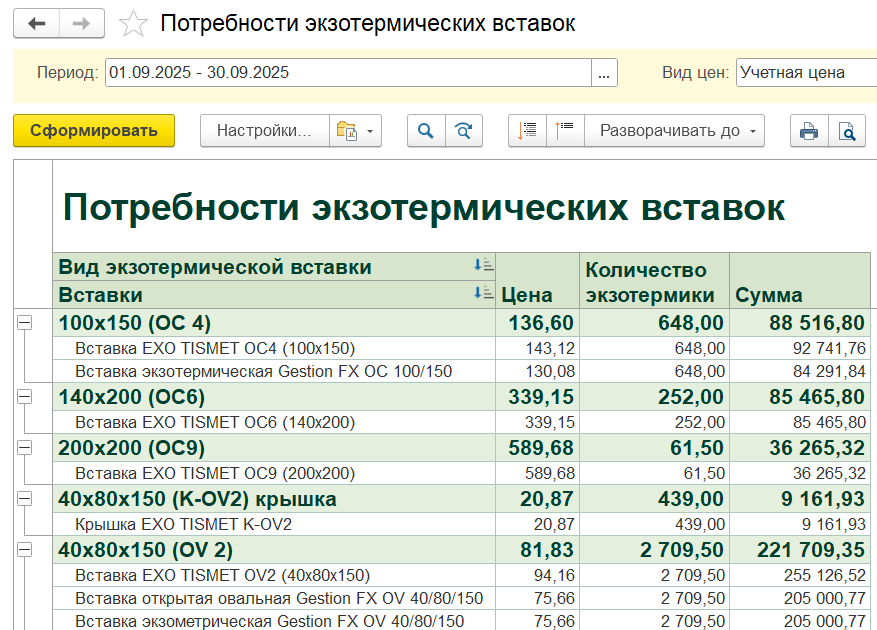

Для отдела снабжения был разработан отчет «Потребности экзотермических вставок», позволяющий увидеть потребности в экзотермических вставках в количестве с рассчитанной суммой по средней цене.

Отчет «Запасы» позволяет получить полную информацию о поступлении, отгрузке и текущем количестве запасов. Дополнительно данные группируются по складам.

Маркетинг

Задачи:

1. Отделу маркетинга требовалось решить вопросы по автоматической фиксации заявок от покупателей и их обработке, по актуальному формированию прайс-листов.

На данный момент заявки фиксируются документом заказ покупателя, состояние заказа помогает увидеть в какой стадии он находится, нет необходимости переписывать вручную, документ доступен для просмотра сотрудникам из разных отделов.

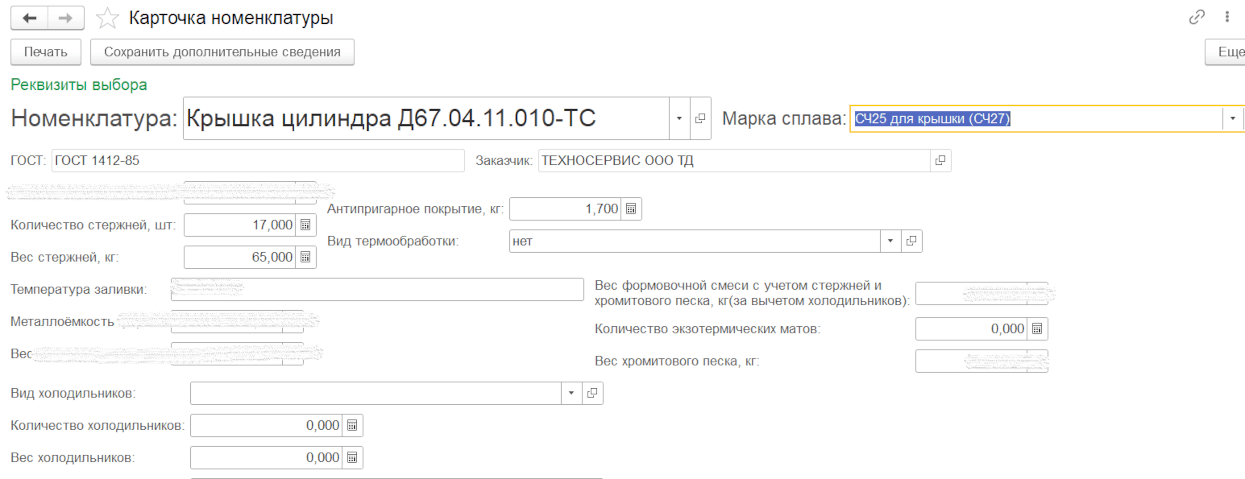

Проведены разработка дополнительных реквизитов элемента номенклатуры. Отображение актуальных данных на текущий момент на форме элемента номенклатуры с возможностью открыть всю историю изменений этих данных.

Разработано удобное место для заполнения дополнительных реквизитов «Карточка номенклатуры», где пользователи могут увидеть или поменять реквизиты, которые в дальнейшем используются во многих разработанных отчетах.

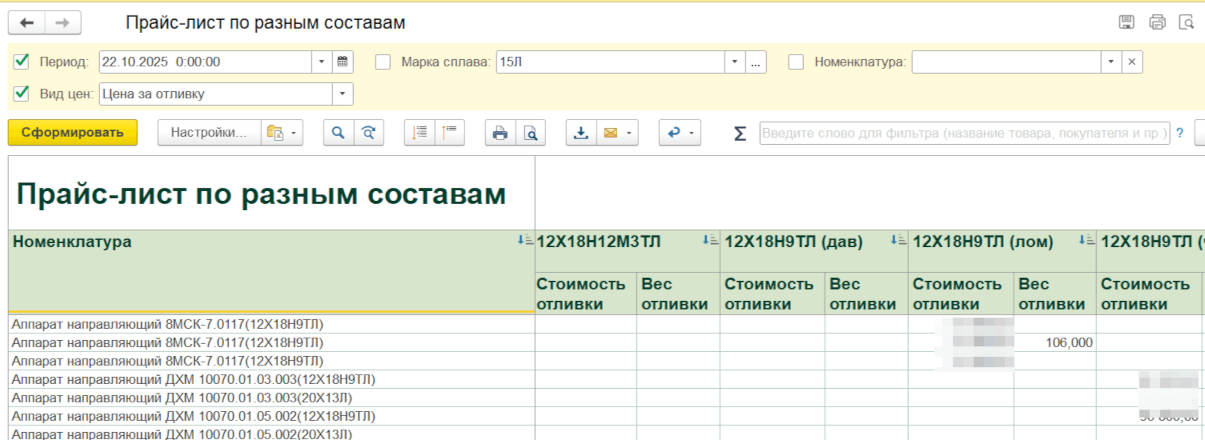

Разработан отчет «Прайс-лист по разным составам».

Отчет используется отделом маркетинга, позволяет увидеть цену по разным сплавам. В настоящее время существует возможность посмотреть цену на любой период, не прилагая особых усилий.

Управленческий учет

Задачи:

1. Достоверный управленческий фин. учет в разрезе месяца и накопительно по годам.

На сегодня сотрудники по заполненным документам могут смотреть и анализировать фин. учет с помощью отчетов «Финансовый результат», «Движение денежных средств», «Анализ расходов и доходов», «Управленческий баланс».

Остатки и фактические данные по заказам отображаются актуальные, не нужно руками переносить невыполненные заказы и составлять план на каждый месяц.

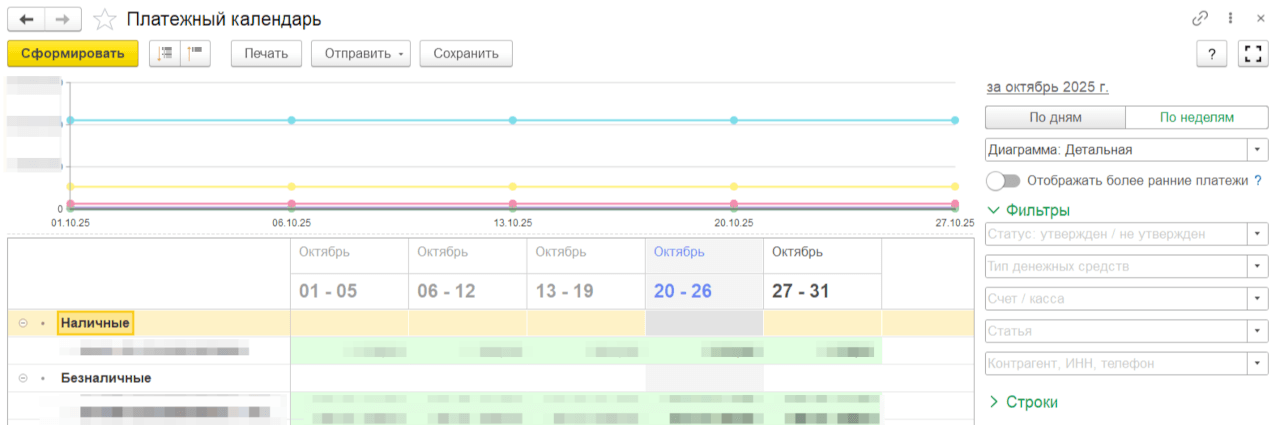

2. Возможность формирования бюджета и платежного календаря.

В настоящее время используется «Платежный календарь» — обработка, отображающая календарный график выполнения платежей и способствующая избежать кассовых разрывов.

В интерактивном отчете отражаются: Расходные накладные, запланированные оплаты, ожидаемые поступления средств. График платежей формируется исходя из заявок на расходование денежных средств и ожидаемых денежных поступлений.

Также платежный календарь позволяет установить неснижаемый денежный лимит по счету или кассе и создать резерв на исполнение конкретной заявки на расходы или заказ.

Бюджетирование — инструмент для регистрации денежных показателей.

Позволяет формировать три варианта бюджета на базе управленческих отчетов: «Доходы и расходы», «Денежный поток», «Баланс».

Сценарий создания бюджета в 1С:УНФ предусматривает установку: периодичности формирования документа (ежегодно, ежеквартально, ежедневно), Детализации плана продаж (по категории или группе номенклатуры, по товарной позиции, по сотруднику).

Документы формируются на основании показателей бизнеса: выручка, себестоимость, маржинальность, валовая прибыль, прочие доходы, расходы и др.

Можно настроить бюджет: по бизнесу в целом, по подразделению, проекту или показателю, исходя из оптимистичных, реалистичных и пессимистичных прогнозов.

Результаты

В результате внедрения «1С:Управление нашей фирмой» на производстве удалось автоматизировать планирование и контроль производства, учёт материалов и запасов, управление заказами и графиками производства, учёта затрат и себестоимости. Это способствует повышению эффективности, снижению издержек и улучшению качества продукции.

Аналитика и отчётность по производственным процессам стала формироваться в автоматическом режиме с меньшими временными затратами и более точными данными.

Автоматизация блока производства позволила оптимизировать использование ресурсов и улучшить взаимодействия между отделами (планирование, производство, логистика, маркетинг).

Как итог получили:

- Фиксацию заявок в единой системе, доступной всем заинтересованным сотрудникам, что значительно сократило время на передачу заказа в работу на производство.

- Сокращение времени для принятия решений: своевременная информация о запасах помогает управлять закупками и производством.

- Повышение точности учета: минимизация ошибок и недостач за счет актуальных данных.

- Оптимизация запасов: предотвращение излишков и дефицита материалов.

- Улучшение планирования: более точное прогнозирование потребностей.

- Сокращение времени выполнения заказов — до 20% за счёт автоматизации учёта и планирования производства.

- Сокращение количества ошибок в документации и отчётности — на 40% за счёт автоматической обработки данных.

- Снижение затрат на материалы и сырьё — до 10−15% за счёт более точного учёта и оптимизации закупок.

- Ускорение получения управленческой отчетности.

Что дальше

На данный момент основные участки автоматизированы. На сегодня в работе находится блок «Качество продукции и брака», специалистами «1С:Апрель Софт» прорабатываются индивидуальные механизмы под запрос Заказчика.

Целями автоматизации блока «Качество продукции и брак» являются:

- Повышение прозрачности и точности учета производственного процесса, улучшение контроля качества выпускаемой продукции и снижение уровня дефектов.

- Оптимизация затрат: сокращение потерь, вызванных браком, ведет к снижению издержек и повышению рентабельности.

Минимизация рисков нарушений стандартов: постоянный мониторинг соответствия продукции установленным стандартам предотвращает возможные санкции и штрафы.

Таким образом, в результате сотрудничества с 1С:Апрель Софт, ПК «Техносервис» получила прозрачную, управляемую систему, в которой все ключевые процессы объединены в едином цифровом пространстве. Руководство теперь видит актуальные показатели по производству, себестоимости и финансовым результатам в режиме реального времени, а сотрудники избавились от рутинного ручного учёта. Это стало основой для дальнейшего развития системы и постепенного перехода к полноценной цифровой модели управления производством.

Кейс выполнила компания «1С:Апрель Софт».