Кейс о том, как мы настроили «1С:Управление нашей фирмой» под потребности клиента. Реализовали полный контроль производства на всех этапах, реализовали механизм проверки корректности переходов между производственными статусами, реализовали мобильный контроль качества. Клиент получил скорость, эффективность и контроль в реальном времени. Система позволила не только оптимизировать текущие процессы, но и заложила фундамент для цифровой трансформации всего бизнеса.

О компании

ООО «ПромРадиатор-НК» — производитель радиаторов охлаждения для спецтехники и промышленных установок. С 2008 года запущено изготовление радиаторов, а с 2016 года освоена технология производства алюминиевых радиаторов NOCOLOK, что значительно расширило рыночные возможности предприятия. Клиентами являются следующие компании:

Наличие собственного производства с современным оснащением, позволяет строго контролировать качество. ООО «ПромРадиатор-НК» изготавливает медные и алюминиевые радиаторы охлаждение жидкости двигателя, наддувочного воздуха, масла гидравлических и компрессорных систем. С 2024 года является участником «Национальные проекты России».

Производство радиаторов включает 7 ключевых технологических этапов: подготовка полуфабрикатов, обезжиривание, сборка остова, пайка, сварка, испытания на герметичность и упаковка. Каждый этап требует строгого контроля ОТК.

Как работали раньше:

- Учет сделок и клиентов велся в «1С:Управление нашей фирмой»

- Контроль этапов производства осуществлялся через бумажные носители и электронные таблицы;

- Отсутствовала единая система отслеживания этапов производства;

- Время на получение актуальной информации о ходе производства составляло от 30 минут до 2 часов;

- Отсутствовала информация о сотрудниках, которые фактически производили работы с каждой единицей продукции;

- Была вероятность ошибок при передаче информации между участками.

Ключевой проблемой была фрагментарность данных: отсутствовала информация в реальном времени о ходе производства на участках, что создавало задержки в принятии управленческих решений и затрудняло реакцию на срочные заказы клиентов.

Руководитель производства ООО «ПромРадиатор — НК» Жилкина Анна Михайловна добавляет: «Ежедневно я тратила время на обход цехов и выяснение реального статуса заказов. Информации в 1С было недостаточно, что потенциально могло приводить к срывам сроков отгрузки и недовольству клиентов».

Как мы реализовали проект

Меня зовут Ливадная Ольга, я представляю фирму-франчайзи 1С «Айнет». Расскажу немного о нашей компании: ООО «Айнет» осуществляет эксклюзивную комплексную поддержку и сопровождение ИТ-инфраструктур более 50 компаний. Мы специализируемся на поддержке информационных систем 1С, доработке типового функционала, а также создании нового. Другими направлениями нашей работы является системное администрирование, проектирование и монтаж систем видеонаблюдения.

После обращения заказчика мы провели обследование производственных процессов и совместно сформулировали ключевые требования:

- Создание единого информационного пространства для контроля производства;

- Реализация оперативного управления статусами этапов производства;

- Обеспечение мобильности контроля качества;

- Автоматизация сквозного документооборота;

- Снижение времени на получение информации о статусе этапа производства.

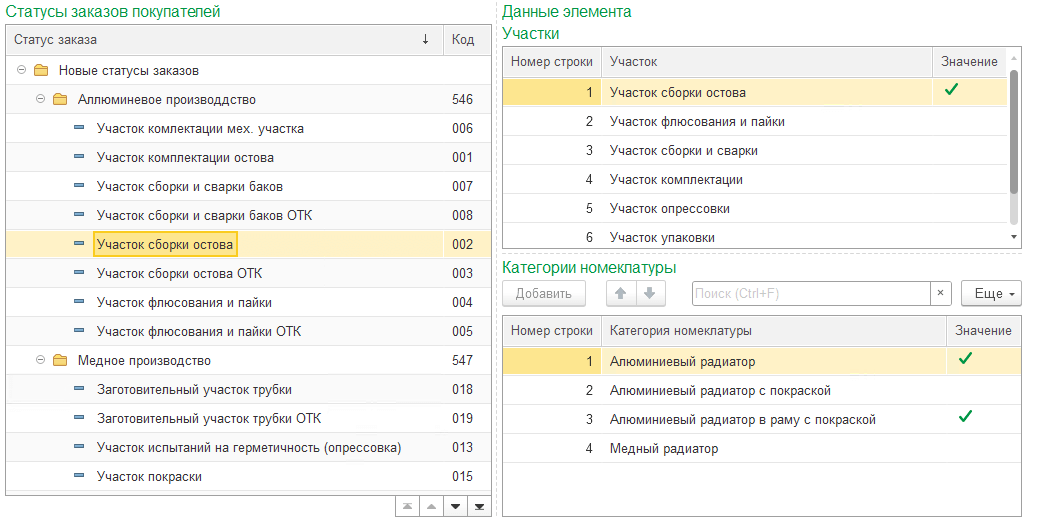

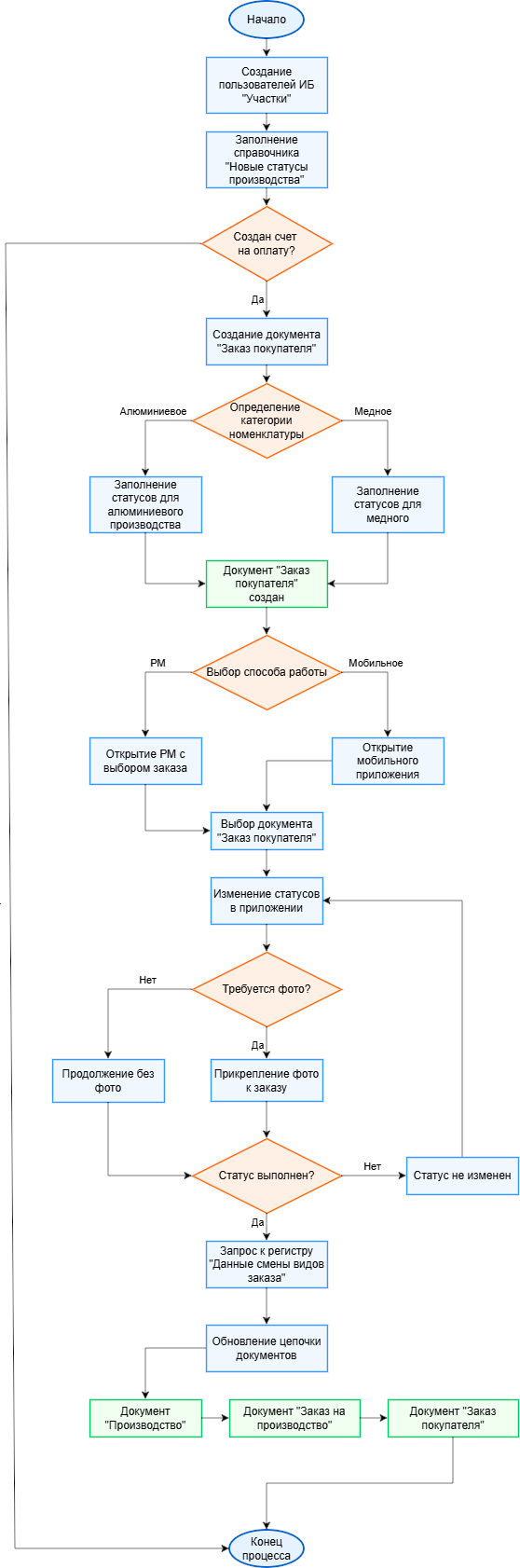

Стандартизация производственных статусов в 1С

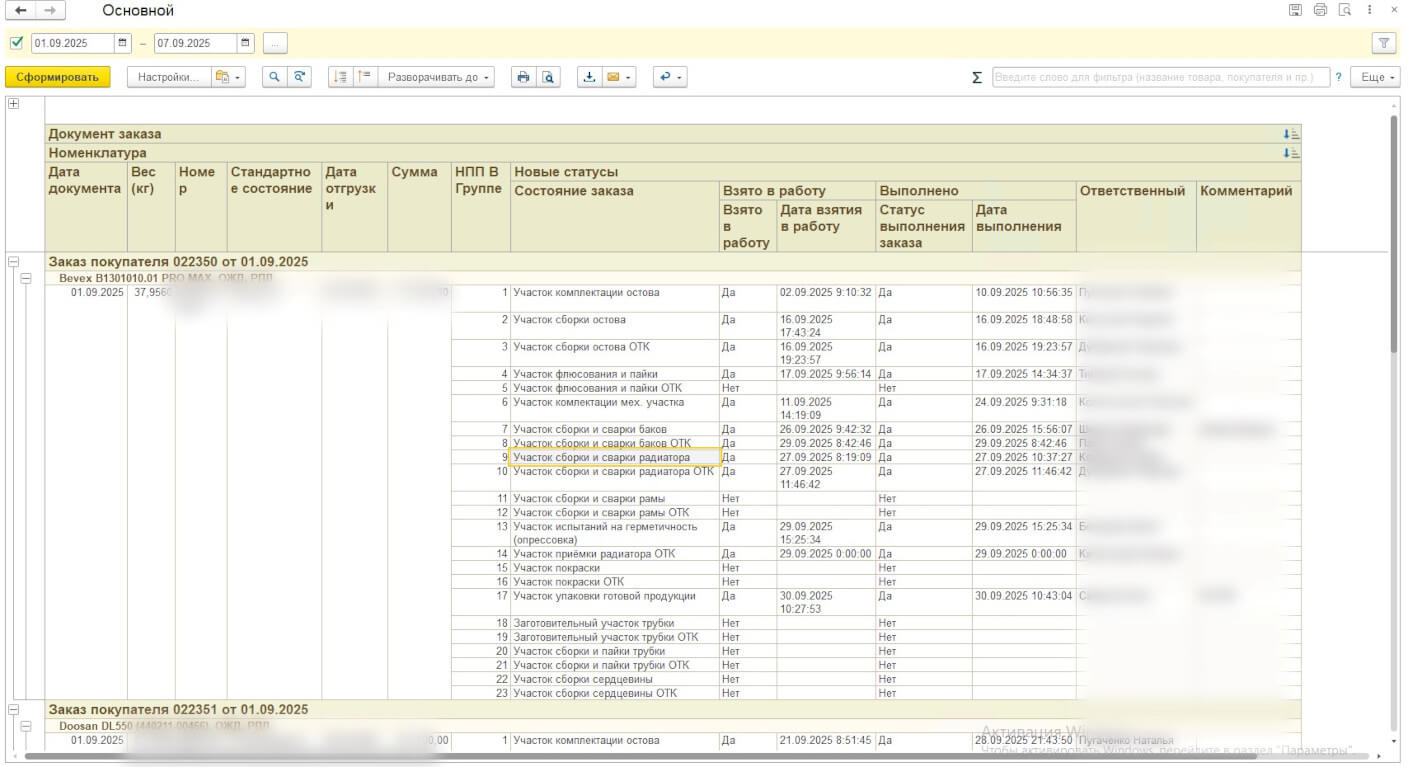

Для решения поставленной задачи в «1С:Управление нашей фирмой» был создан и наполнен справочник «Новые статусы производства». Данные статусы представляют собой отображение прохождения этапов работы над радиатором. Справочник стал основой для сквозного контроля. Каждому статусу назначены ответственные участки, правила перехода между участками и категория номенклатуры.

Ведущий программист ООО «Айнет» Кирилл Пензин комментирует: «Реализована система из 23 статусов, которые полностью покрывают производственный цикл от принятия заказа до отгрузки. Особенностью стало создание механизма проверки корректности переходов между статусами, что исключило логические ошибки в производственном процессе. У участка появляется возможность указания статуса только после завершения работы предыдущего участка в соответствии с производственной цепочкой».

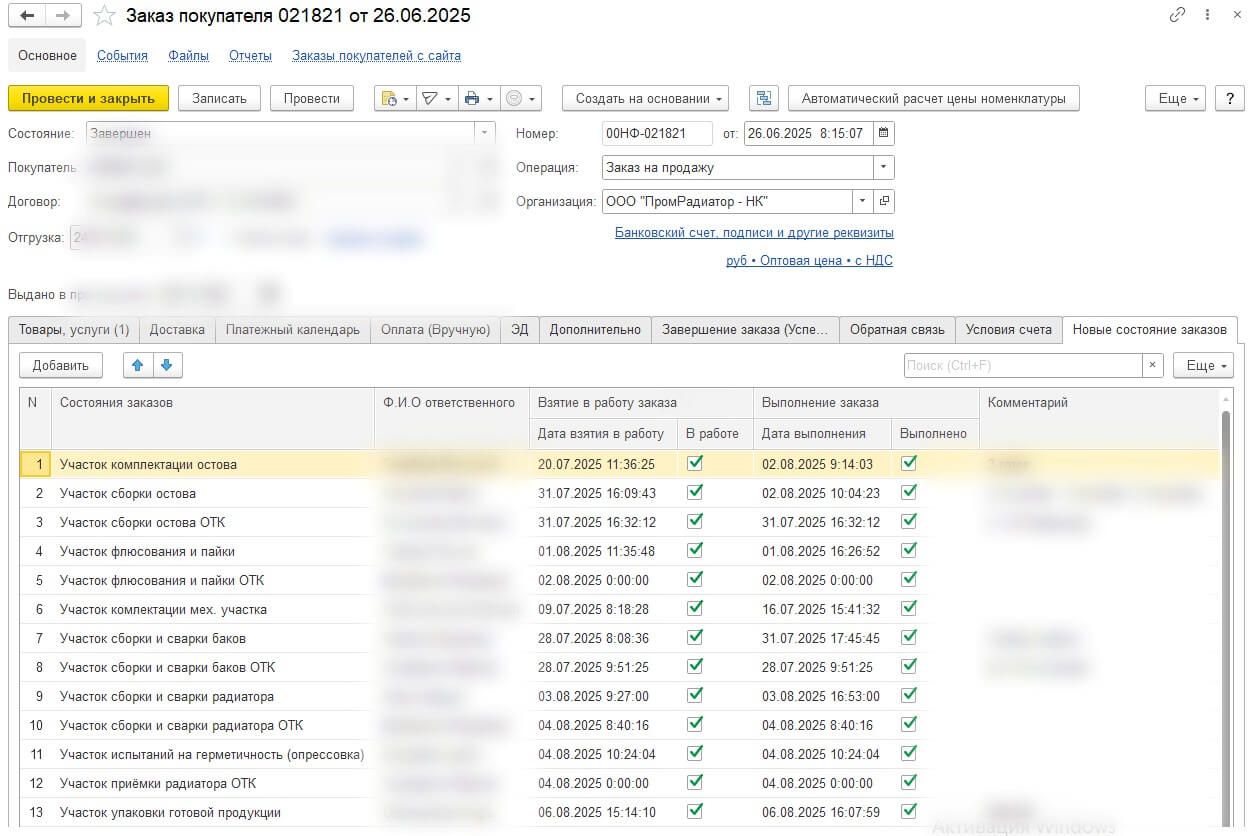

Статусы этапов производства находятся в табличной части «Новые статусы заказа» документа «Заказ покупателя»:

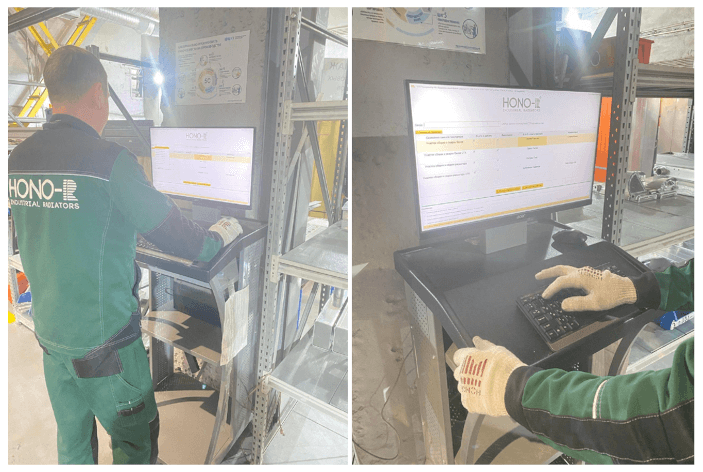

Организация рабочих мест на участках

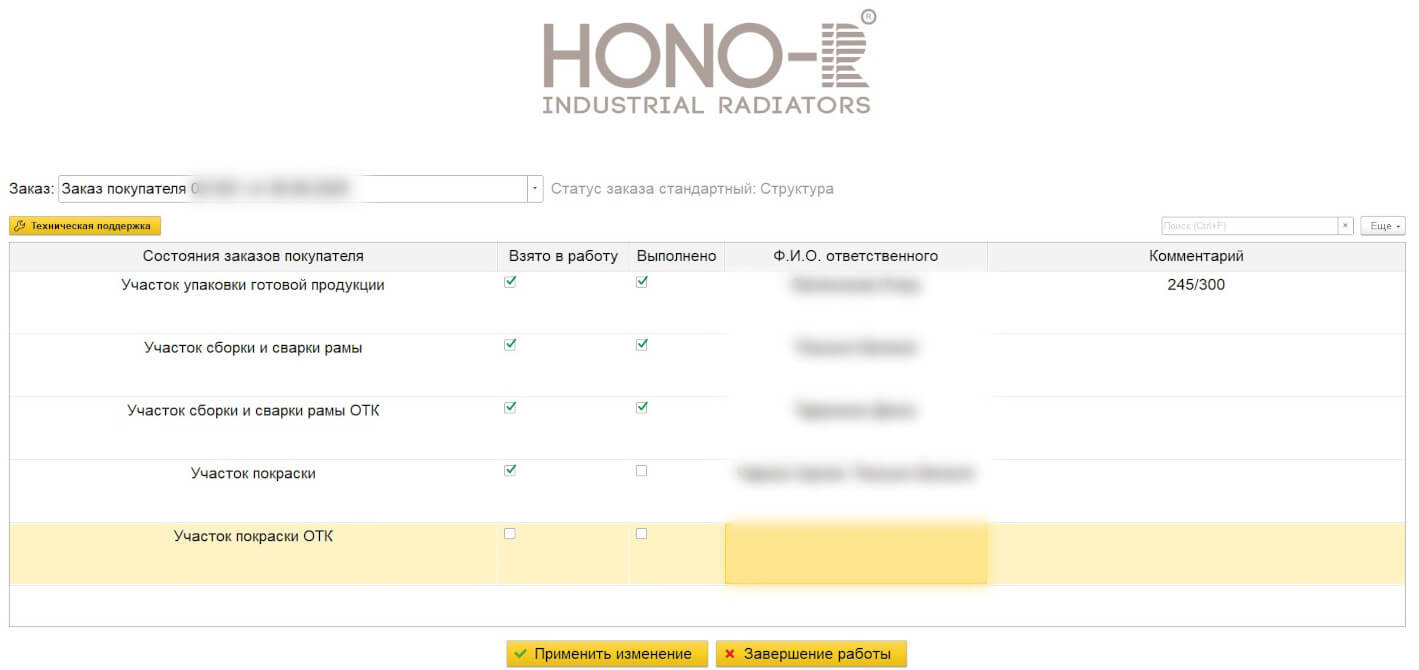

Для оперативного ввода данных по участкам изготовления радиаторов в «1С:Управление нашей фирмой» было реализовано специализированное рабочее место (РМ) в режиме киоска. В данном РМ участок заполняет свой этап. Дополнительно указывается ответственный из нового справочника «

Непосредственно в производственных цехах организовано рабочее место с персональным компьютером с доступом в «1С:Управление нашей фирмой».

Ключевые возможности РМ:

- Блокировка несанкционированного доступа к другим разделам системы;

- Интуитивный интерфейс для быстрого изменения статусов;

- Возможность добавления комментариев к каждому изменению статуса.

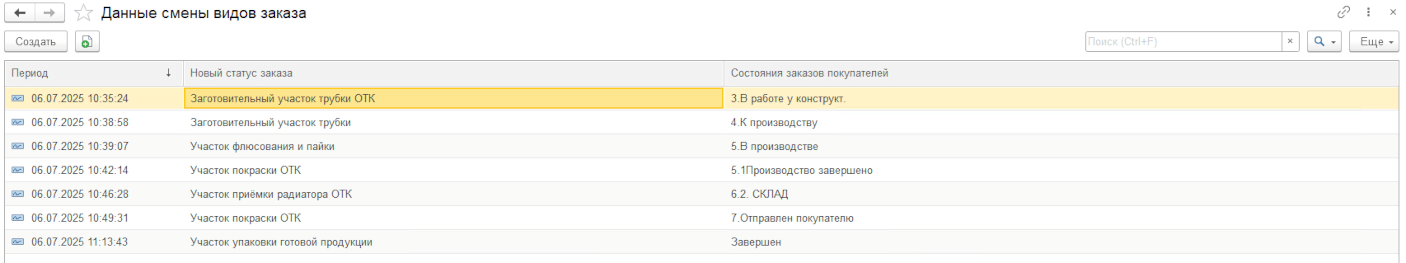

Автоматизация сквозного документооборота

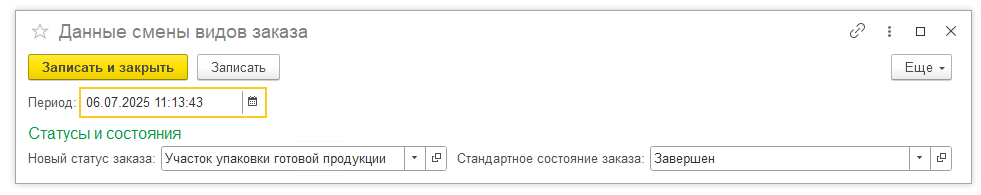

На основе данных о статусах была построена система автоматического движения документов. Для этого создан регистр сведений «Данные смены видов заказа» с комплексной бизнес-логикой.

Особенностью реализации стала цепная реакция документооборота. Например, при установке статуса «Участок упаковки готовой продукции», который является завершающим в производственном процессе, система автоматически последовательно меняет типовые статусы документов и проводит их («Производство"/ «Заказ на производство» / «Заказ покупателя» → «Завершен»), обеспечивая сквозную согласованность данных и автоматизацию процесса производства.

Мобильная платформа для контроля качества

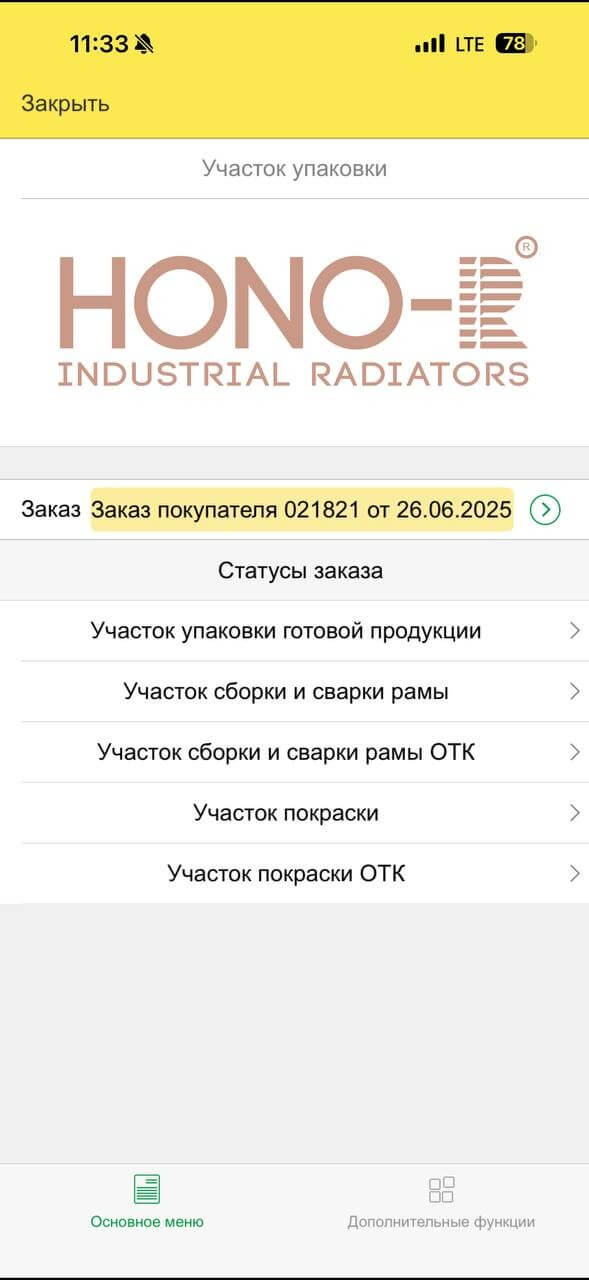

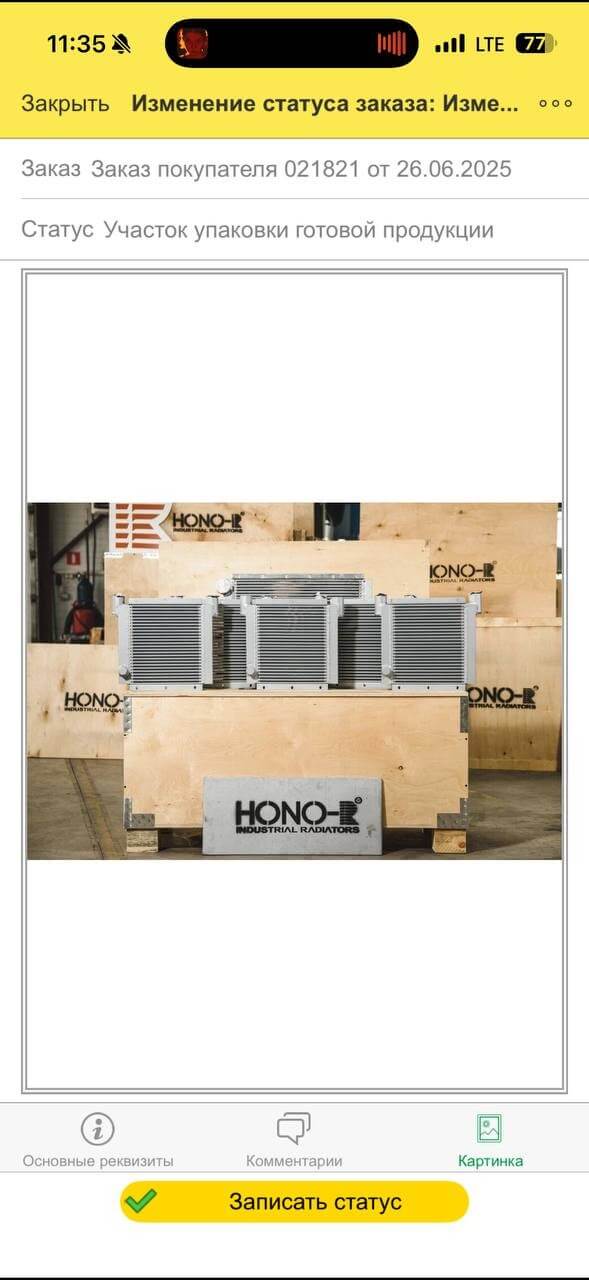

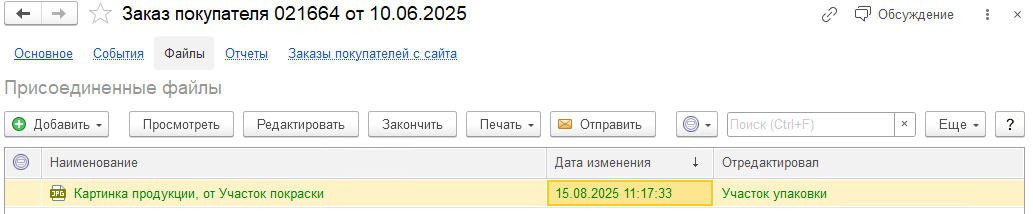

Учитывая специфику работы участка ОТК, который осуществляет контроль на всех этапах производства, на базе «1С:Управление нашей фирмой» были разработаны мобильные формы РМ для смены статусов и прикрепления фотографий.

При необходимости данные фотографии можно посмотреть в документе «Заказ поставщику» и отследить путь радиатора на различных участках.

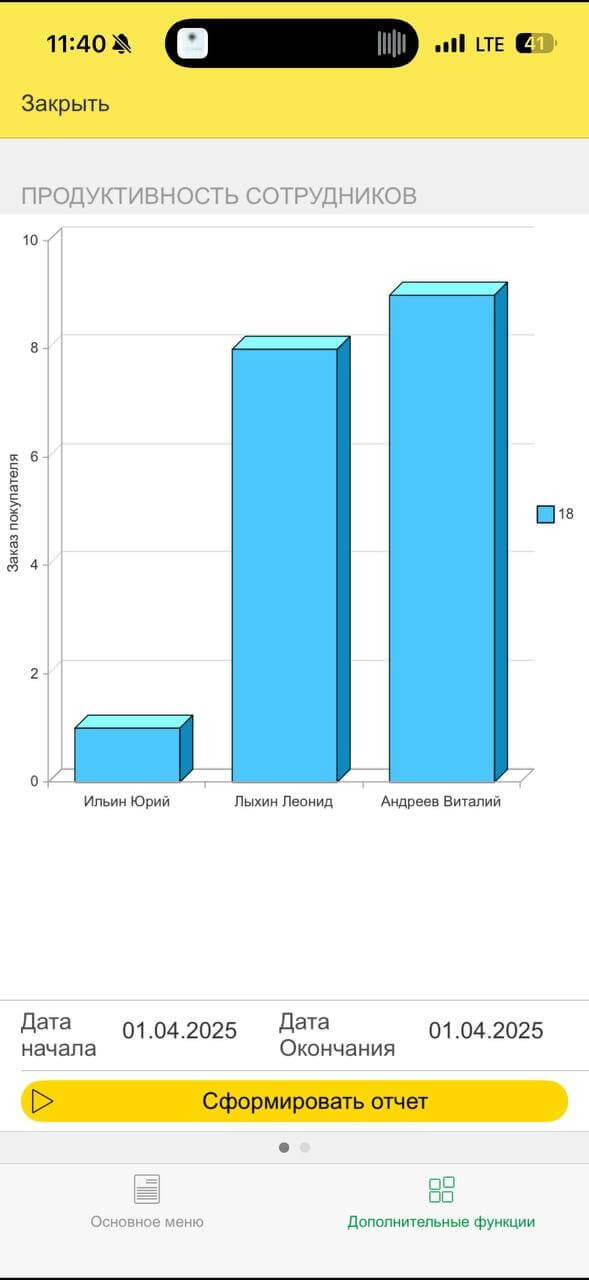

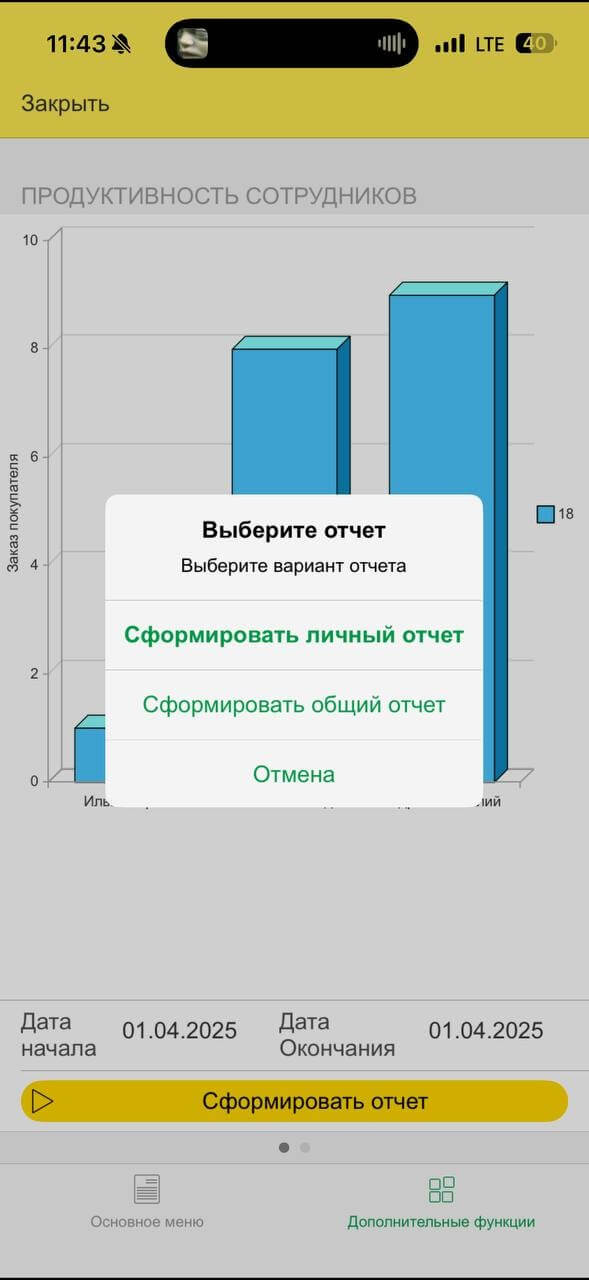

Также были реализованы дополнительные функции для мобильного приложения, а именно отчеты успеваемости участка и личной успеваемости.

Реализованные мобильные функции:

- Оперативная смена статусов в режиме реального времени;

- Фотофиксация этапов производства с прикреплением к документу 1С и сохранением изображений в томах на сервере;

- Отчет для формирования успеваемости личной или участка.

Рассказывает руководитель производства ООО «ПромРадиатор — НК» Жилкина Анна Михайловна: «Раннее для документирования этапов контроля мы использовали бумажные формы и цифровые фотоаппараты, затем переносили данные в компьютер. Теперь весь процесс занимает секунды — сфотографировал на телефон, и информация сразу в системе. Это особенно важно для случаев рекламаций — всегда есть полная история контроля».

Визуализация и аналитика для руководства

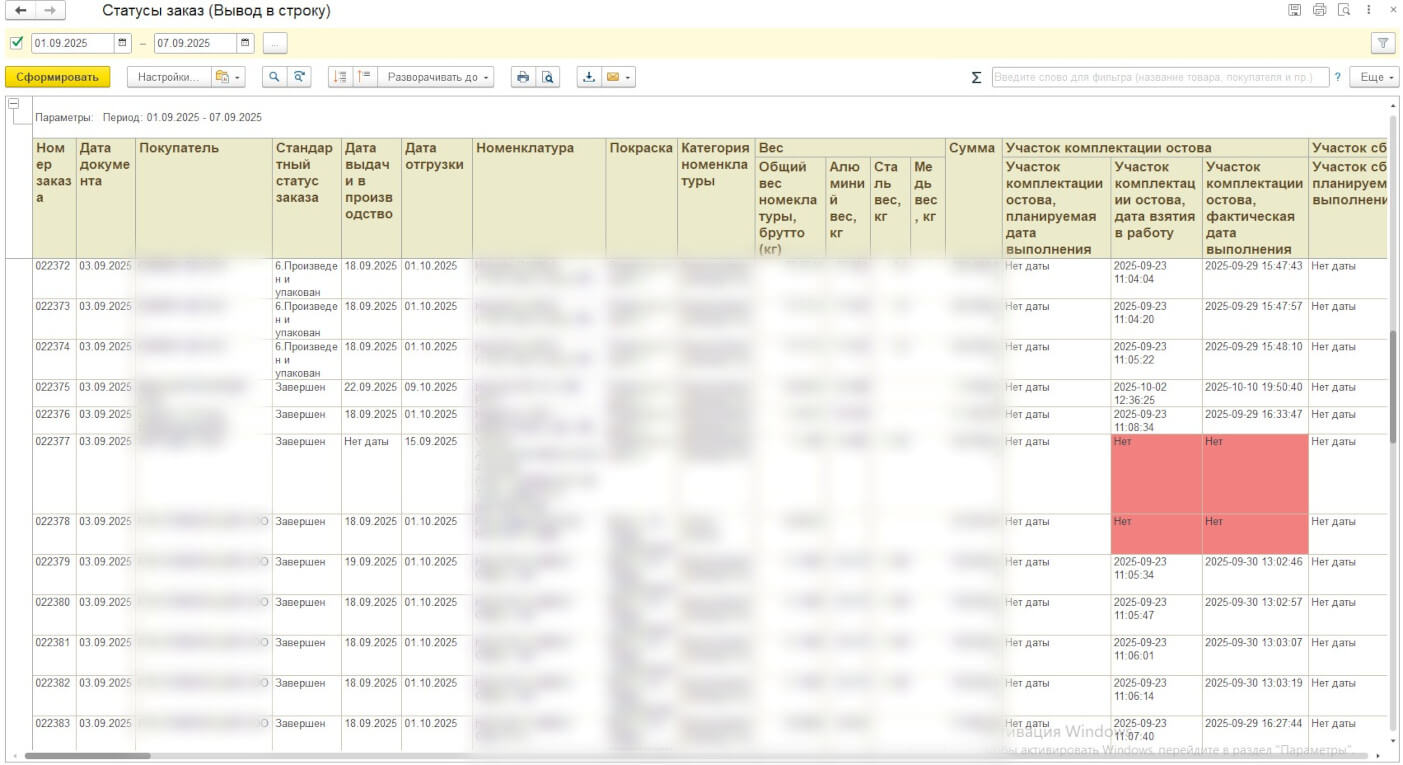

Для управленческого состава на основе новых данных об этапах производства созданы отчеты «Статусы заказа в столбец» и «Статусы заказа в строку», которые обеспечивают прозрачность производственного процесса.

Ключевые метрики в отчетах:

- Время прохождения каждого этапа производства;

- Загрузка производственных участков;

- Анализ «узких мест» технологического процесса;

- Прогнозирование сроков выполнения заказов;

- Рейтинг эффективности участков.

Блок схема процесса работы:

Заключение и общие результаты

Были запущены в эксплуатацию разработанные подсистемы:

- Управление производственными статусами — сквозной контроль всех этапов производства;

- Мобильная платформа для ОТК — оперативный контроль качества с фотофиксацией;

- Автоматизированный документооборот — сквозная автоматизация движения документов;

- Аналитика производственных процессов — инструменты для анализа и оптимизации производства.

Измеримые результаты:

|

Показатель |

До внедрения |

После внедрения |

Эффект |

|---|---|---|---|

|

Время на контроль одного заказа |

10−15 минут |

1 минута |

Сокращение в 10−15 раз |

|

Трудозатраты на оформление ОТК |

До 30 минут на этап производства |

5 минут на этап производства |

Сокращение в 6 раз |

|

Время реакции на отклонение сроков |

До 1 дня |

2 часа |

Ускорение в 4 раза |

Генеральный директор ООО «ПромРадиатор — НК» Журавлев Сергей Яковлевич подводит итоги: «Для нас этот проект — не просто автоматизация, а создание цифровой нервной системы всего предприятия. Мы получили прозрачность, скорость, эффективность и контроль в реальном времени.

Генеральный директор ООО «ПромРадиатор — НК» Журавлев Сергей Яковлевич подводит итоги: «Для нас этот проект — не просто автоматизация, а создание цифровой нервной системы всего предприятия. Мы получили прозрачность, скорость, эффективность и контроль в реальном времени.

Система позволила не только оптимизировать текущие процессы, но и заложила фундамент для цифровой трансформации всего бизнеса».

Руководитель отдела разработки ООО «Айнет» Ливадная Ольга добавляет: «Проект демонстрирует, как на базе типовой конфигурации „1С:Управление нашей фирмой“ можно создать комплексную систему управления производством. Особенностью реализации стало глубокое погружение в технологические процессы заказчика и создание гибкого инструмента, который продолжает развиваться вместе с производством. Использование мобильной платформы обеспечило максимальную доступность систем».

Работы по проекту выполнила компания «Айнет».