Когда сырье стоит дорого, а заказов становится все больше, нет права на ошибку. Так в компании «ВинПроф» поняли, что управлять вручную резкой стали и остатками больше нельзя. Наша команда «СофтЭксперт» помогла заказчику перевести расчеты из Excel в 1С, настроить управленческий учет и автоматизировать производство, где точность резки определяет прибыль.

О компании

Компания «ВинПроф» была основана в 2016 году командой единомышленников, которые более 20 лет работают с металлом и не боятся сложных задач.

Компания «ВинПроф» была основана в 2016 году командой единомышленников, которые более 20 лет работают с металлом и не боятся сложных задач.

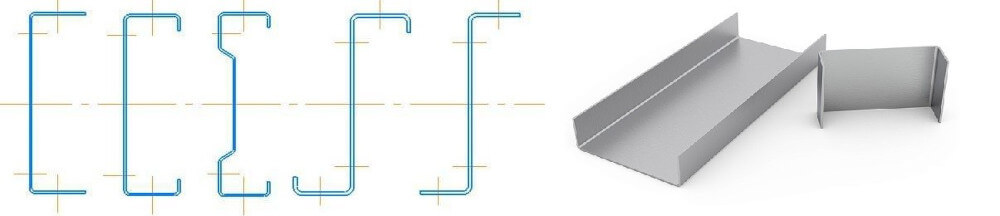

Начав с одного прокатного стана для шпалерных столбов, компания за несколько лет стала заметным игроком в производстве ЛСТК (легких стальных тонкостенных конструкций) и шпалерных систем.

Сегодня «ВинПроф» — это три площадки в разных регионах России, 10 000 м² производственных помещений и мощность — до 6 000 тонн производства металлоконструкций в год.

Современные прокатные станы работают под управлением программ, которые формируют задания прямо из чертежей: система сама задает параметры резки, перфорации и пробивки отверстий. Каждый готовый профиль сопровождается монтажными схемами, благодаря чему сборка на площадке проходит быстро и без ошибок.

Производство у заказчика шло по современным стандартам, не хватало только одного — такой же четкой автоматизации в учете и управлении.

«Там, где заканчиваются силы Excel, начинается сила 1С»: проблема и ситуация до внедрения

До начала нашего сотрудничества компания «ВинПроф» уже использовала программы «1С:Бухгалтерия» и «1С:Зарплата и управление персоналом» для регламентированного учета. Однако «сердце» бизнеса — планирование раскроя дорогостоящей рулонной стали — «билось» в электронных таблицах.

С ростом объемов производства руководство компании столкнулось с типичной, но критичной проблемой: учет и расчет производственных операций в электронных таблицах перестал выдерживать нагрузку:

- Расчеты резки стальной ленты велись вручную.

- Ошибки в формулах приводили к перерасходу сырья.

- Отслеживание партий металла было невозможно.

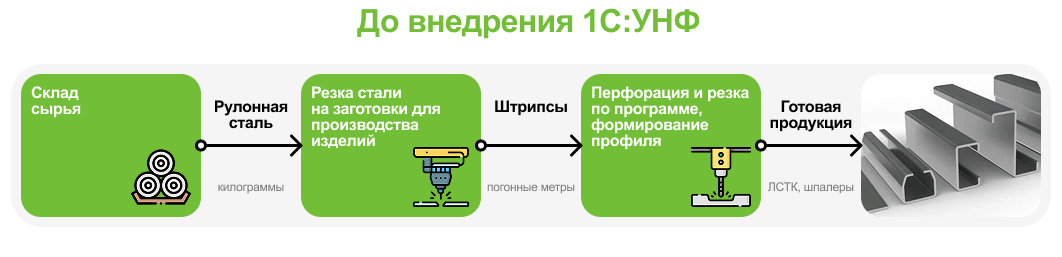

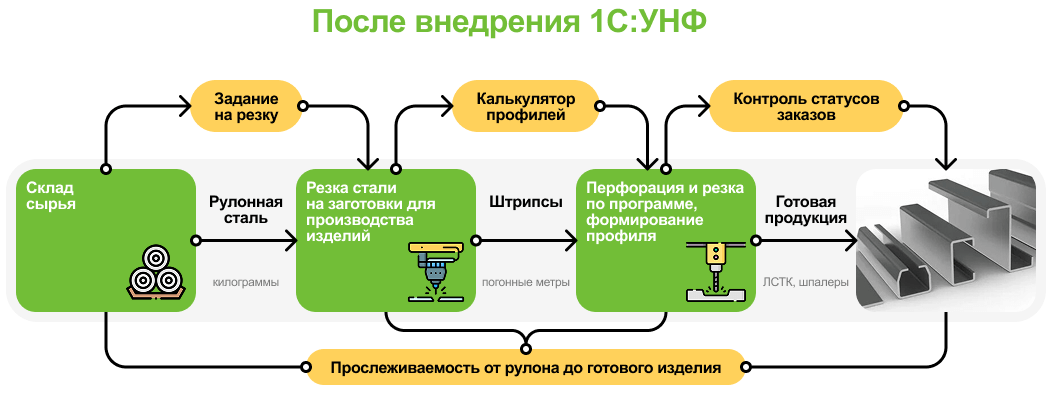

Самая сложная зона — резка рулонной стали. Из одного рулона нужно нарезать штрипсы (это разновидность металлопроката в виде длинной узкой ленты из стали), а уже из них — профили. Материал приходит в килограммах, уходит в погонных метрах. Толщина, ширина, длина — все важно.

В компании не могли оперативно ответить на ключевые вопросы: сколько материала реально в наличии, какой металл уже зарезервирован под заказы, что можно пустить в производство прямо сейчас, где проходят границы между запасом и перерасходом. Незнание точных ответов приводило к «заморозке» средств в излишках металла, риску срывов сроков производства и неоптимальной загрузке станков.

Самарина Ника Александровна, генеральный директор «ВинПроф»: «Мы должны видеть в моменте, что у нас реально в остатке, какие рулоны уже зарезервированы под конкретные заказы, какие можно пустить в работу, а какие выгоднее не трогать. Без автоматизации это невозможно».

Руководство компании искало решение, которое позволит:

- автоматизировать расчет резки стали и производство штрипсов;

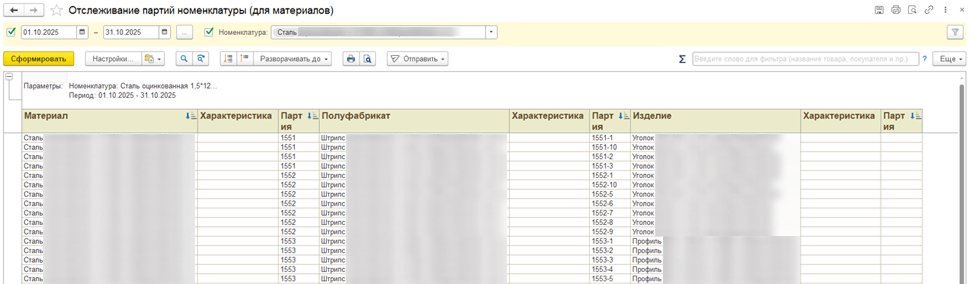

- вести точный учет партий и прослеживаемость от рулона до готового изделия;

- объединить производственный и бухгалтерский контуры;

- оперативно получать точную отчетность.

Так и родился запрос: «Хотим систему, которая посчитает все точно, и при этом не усложнит жизнь».

Компания «ВинПроф» обратилась к нашей команде «СофтЭксперт», увидев у нас успешный кейс внедрения у предприятия аналогичного профиля. Однако применить систему без адаптации было невозможно: у «ВинПроф» — своя структура, свои специфика заказов и производственная политика.

Выбор решения

После анализа процессов в компании заказчика мы предложили использовать программное решение «1С:Управление нашей фирмой»:

-

функционал покрывает нужды малого и среднего производства;

-

поддерживает учет по операциям, что важно для сдельной оплаты;

-

содержит встроенные модули для производственного учета;

-

система удобна и экономична в сопровождении.

Чтобы снять с заказчика нагрузку по обслуживанию ИТ-инфраструктуры, мы предложили развернуть систему в «1С:Облачной инфраструктуре», которую полностью поддерживает наша команда. Для компании — это старт без лишних инвестиций и спокойная работа без технических забот. Также в облаке решение легко масштабировать.

Реализация

Этап 1. Подготовка и переход

Чтобы сохранить историю по клиентам и не потерять ни одного контакта, мы перенесли все данные из сторонней CRM в 1С:УНФ.

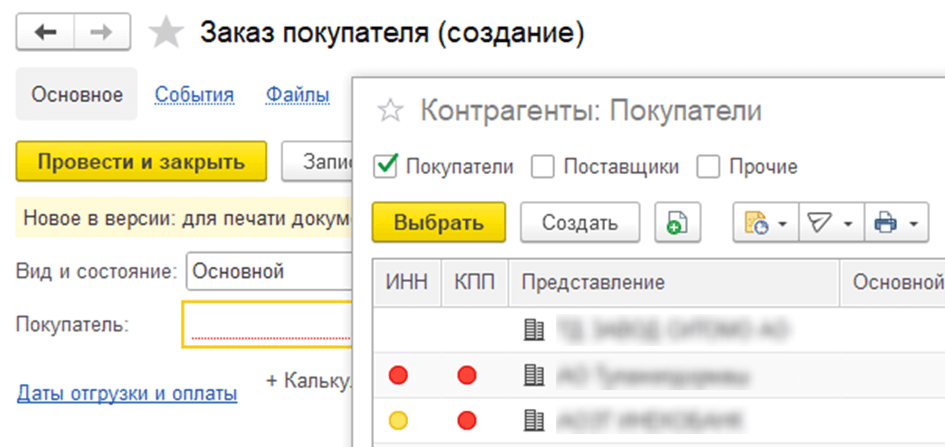

Excel-файлы содержали разрозненную информацию: часть — в комментариях, часть — без реквизитов. Мы оптимизировали структуру, сопоставили поля и добавили индикаторы: красный — нет ИНН/КПП, жёлтый — данные требуют проверки.

Теперь менеджеры сразу видят, где информация неполная, и быстро ее актуализируют без фильтров и ручных проверок.

Осенью 2023 года начался перевод ведения производственного учета из «1С:Бухгалтерии» и электронных таблиц в новую систему. На первых этапах переноса возникло дублирование данных, и различить их могли только технологи.

Чтобы избежать ошибок, мы усилили нашу команду ведущим аналитиком по бухгалтерскому, налоговому и производственному учету, и взяли процесс анализа и переноса данных под полный контроль.

Этап 2. Ключевой этап — «Большой перенос»

Особенность перехода состояла в том, что все делалось без остановки производства, в режиме реального времени. С января 2024 года мы вручную, документ за документом, перенесли все остатки из «1С:Бухгалтерии» в «1С:УНФ» и произвели их сверку. Это была кропотливая работа, позволившая запустить систему на живых данных.

Этап 3. Кнопки, которые изменили все

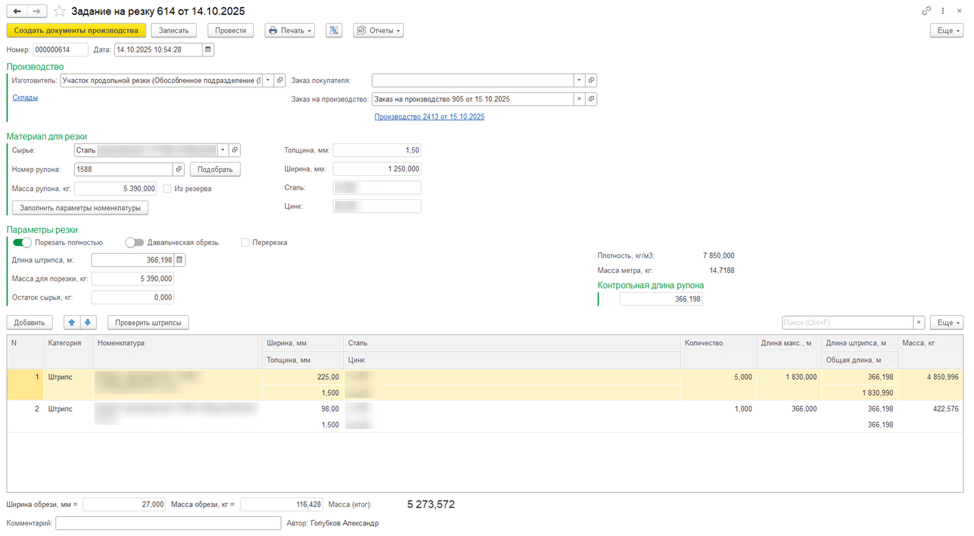

Центральный элемент проекта — модуль расчета заданий на резку, созданный специально для «ВинПроф» с учетом особенностей металлообработки.

Для этого мы разработали документ «Задание на резку», который стал рабочим местом мастера: теперь весь процесс — от подбора рулона до оформления производственных документов — выполняется в одном окне, автоматически.

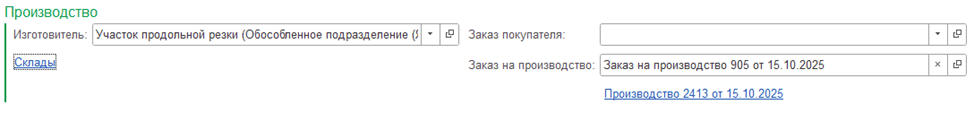

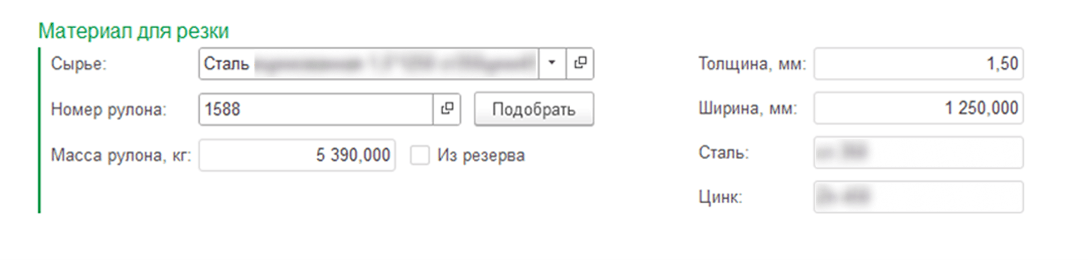

Удобство и контроль — на каждом шаге. В разделе «Производство» пользователь выбирает подразделение, и система автоматически подставляет склады из настроек. При необходимости их можно поменять вручную. Все ключевые связи («Заказ покупателя», «Заказ на производство», «Изготовитель») видны прямо в документе.

При выборе сырья программа автоматически подставляет его характеристики: толщину, ширину, марку стали, тип покрытия. Если свойства не совпадают с выбранной продукцией, появляется предупреждение.

Для партионного учета реализован интеллектуальный подбор рулона. Система показывает только те партии, которые соответствуют заказу и имеют достаточный остаток на складе. Если запасов нет, пользователь сразу видит сообщение об этом.

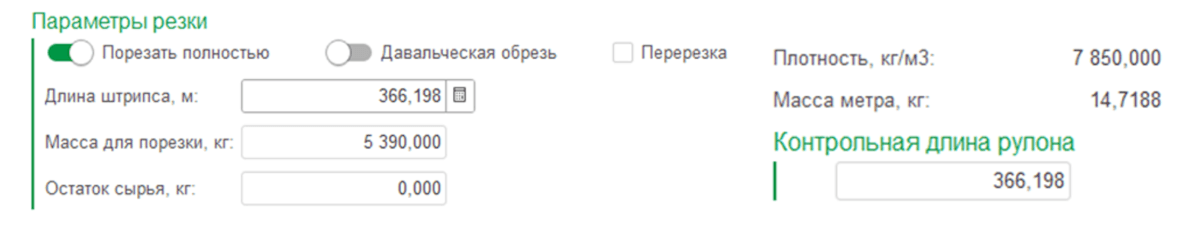

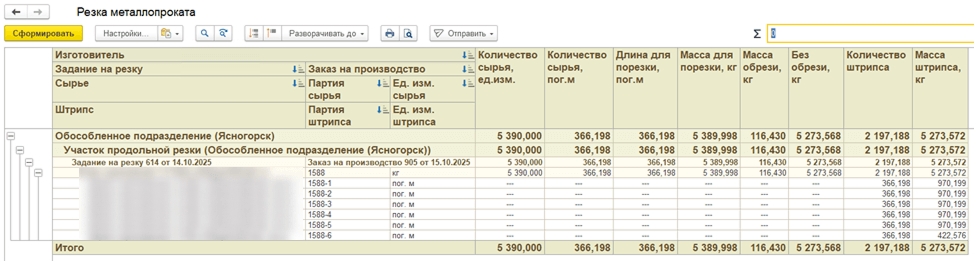

Параметры резки — просто и точно. Основная сложность заключалась в пересчете единиц измерения: сырье поступает в килограммах, а готовая продукция выпускается в погонных метрах. Как решили этот вопрос?

Пользователь задает только длину штрипса, которую необходимо отрезать от рулона.

Система сама:

- рассчитывает контрольную длину рулона (на основании толщины, ширины и остатка);

- определяет, можно ли порезать рулон полностью;

- автоматически пересчитывает массу и длину при любых изменениях параметров;

- контролирует расход сырья (если по расчетам материала не хватает, система не даст создать документы).

Отдельная опция «Давальческая обрезь» важна для корректной выгрузки данных в «1С:Бухгалтерию». Режим резки (из рулона или из полуфабриката) определяется автоматически по единицам измерения, что исключает ошибки.

В табличной части «Штрипсы» настроены автоматические проверки корректности заполнения. Система сверяет введенные параметры — толщину, марку стали, покрытие — и не допускает ошибок при оформлении документа.

Расчет себестоимости с привязкой к массе. Механизм, реализованный в типовой 1С:УНФ распределяет затраты пропорционально количеству единиц. При резке — это не подходит, так как штрипсы разной ширины требуют разного объема материала. В доработанном решении себестоимость распределяется пропорционально массе, что обеспечивает точный расчет фактической стоимости продукции.

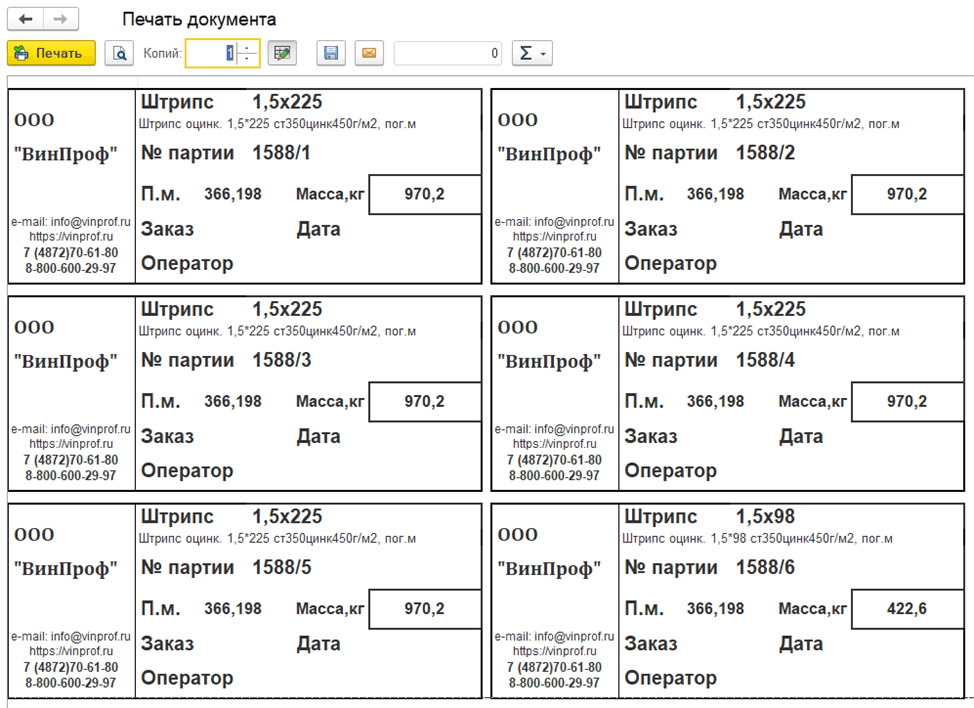

Этап 4. Печатные формы по эскизам заказчика

Печатные формы и отчеты дополняют основную доработку, превращая документ в эффективный рабочий инструмент.

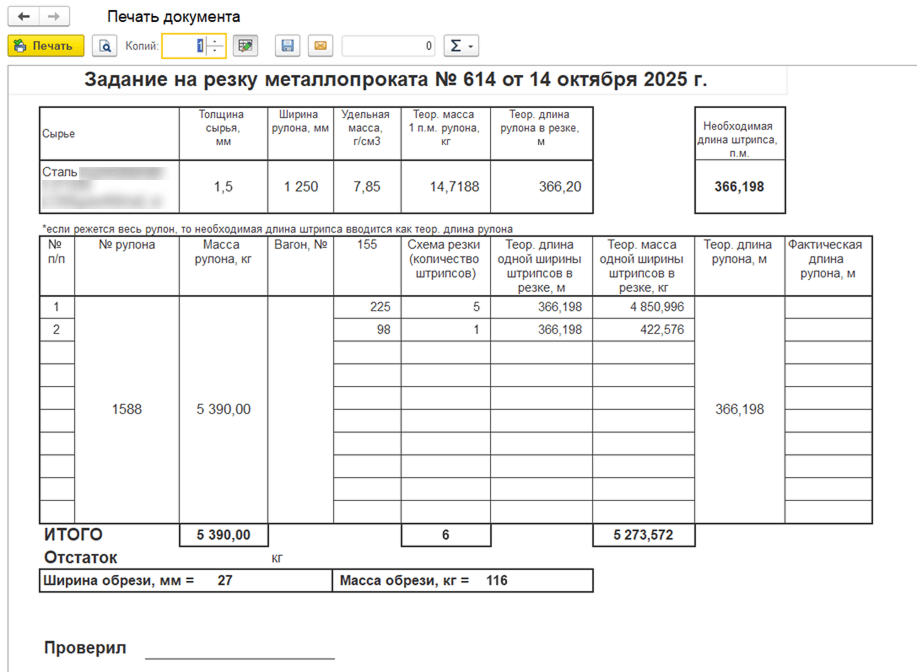

- 1. «Задание на резку». Основная форма, содержит всю ключевую информацию по операции.

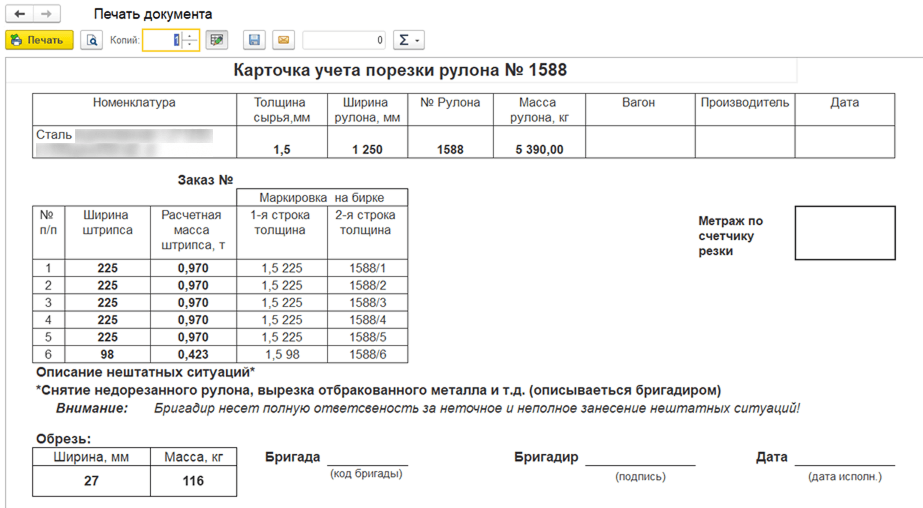

- 2. «Карточка учета порезки рулона». Этот документ передается на участок и содержит детализированные данные о сырье и выпущенных штрипсах.

- 3. Этикетки для партий продукции и остатков сырья. С параметрами, массой и длиной. Если рулон режется не полностью, программа автоматически формирует новую этикетку для остатка.

- 4. «Резка металлопроката». Специализированный отчет для контроля, где показатели выводятся одновременно в килограммах и в погонных метрах.

Система полностью поддерживает принцип: один документ — весь процесс. Все, что раньше считалось на разрозненных листах Excel, уместилось в несколько кликов в карточке производства.

Теперь мастера выполняют расчеты за минуты, а не за часы. Ошибки устранены, себестоимость рассчитывается корректно, документы создаются автоматически.

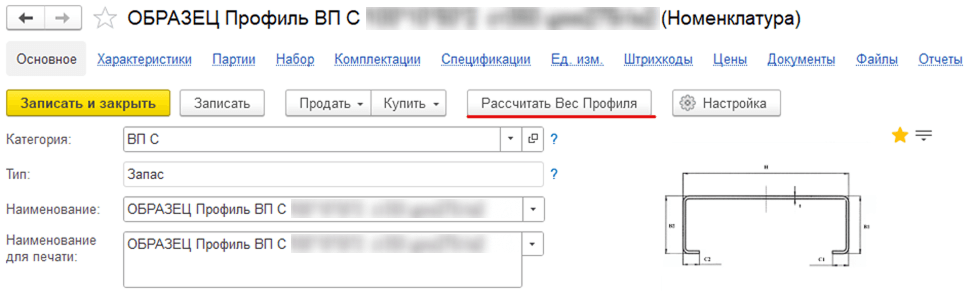

Этап 5. Калькулятор профилей

Мы не остановились на этом и создали калькулятор профилей, который автоматически рассчитывает развертку для сложных изделий, например, шпалерных столбов разной формы, определяя, из какого штрипса их можно изготовить.

До внедрения 1С:УНФ инженеры компании рассчитывали параметры профилей — ширину развертки, массу и другие характеристики — вручную в Excel таблицах. Данные не сохранялись, пересчитывались заново, часто возникали ошибки. На оформление заказов уходило до 30−40 минут в день.

После внедрения 1С:УНФ расчет выполняется за 30−40 секунд. В карточке номенклатуры появилась команда «Рассчитать параметры профиля», по клику на которую система сама определяет, какие данные нужно ввести, и выполняет вычисления автоматически. Для разных форм профилей созданы собственные алгоритмы и встроена проверка заполнения.

Результаты — масса и ширина развертки — сохраняются в базе, участвуют в расчётах себестоимости и отчётности. Теперь достаточно один раз ввести параметры, и программа использует их во всех документах. Время на оформление заказов сократилось с 40 до 7 минут в день.

Этап 6. Оптимизация и развитие

После ввода системы в эксплуатацию началась работа по улучшению: упрощение интерфейсов, уменьшение количества кликов для типовых операций, автоматизация проверок, чтобы избежать ошибок пользователей.

Александр Ильин, разработчик проекта, команда «Софт Эксперт»: «Каждый раз, когда убираю лишнюю кнопку с экрана, пользователи начинают работать быстрее. Меньше кнопок — меньше ошибок. Скорость принятия решений вырастает процентов на 30».

Помимо ядра системы, мы реализовали ряд решений, повышающих управляемость бизнеса:

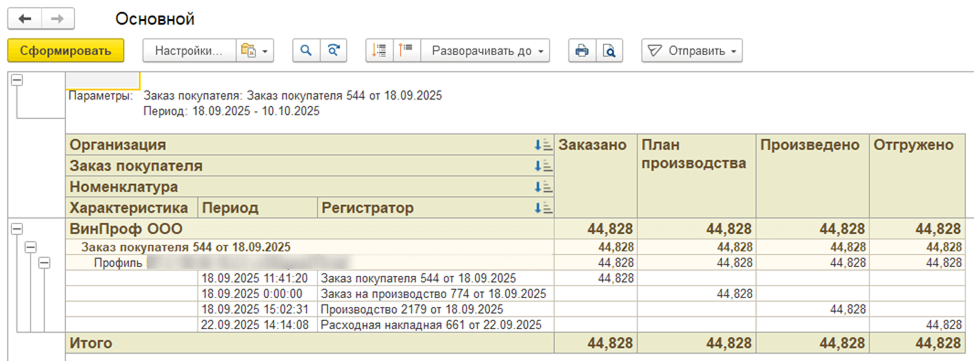

- Наглядный производственный дашборд. Специальный отчет, который в реальном времени показывает статус каждого заказа на четырех этапах («Заказано», «В работе», «Произведено», «Отгружено») и позволяет выявить узкие места.

- Загрузка номенклатуры из Excel. Реализован нетиповой механизм, позволяющий загружать спецификацию продукции из Excel без предварительного редактирования. Программа автоматически распознает таблицу с номенклатурой, загружает данные в заказ покупателя и при необходимости создает новые позиции. Поиск колонок выполняется по ключевым словам, поэтому загрузка работает корректно даже при различиях в форматах. Решение успешно используется более года без сбоев и обращений в поддержку.

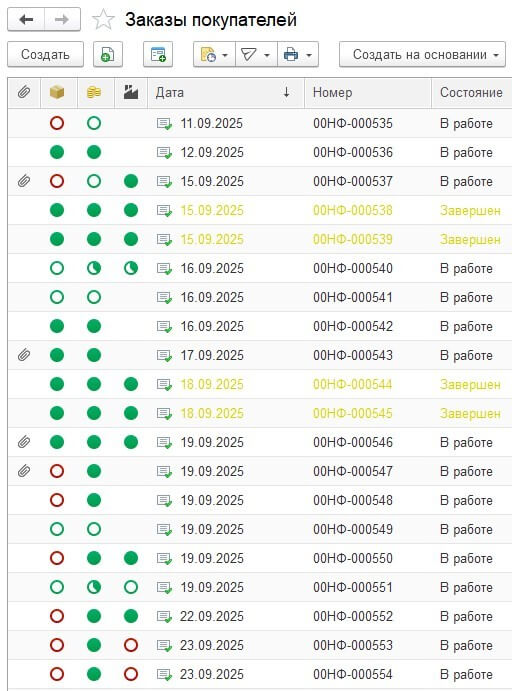

- Контроль статусов заказов прямо в списке. В список заказов покупателя добавлена колонка со статусом производства. Теперь менеджеры сразу видят, на каком этапе находится каждый заказ, без необходимости открывать отчеты и делать выборки.

- Индикация сертификатов по партиям. В список номенклатуры добавлен индикатор наличия прикрепленных сертификатов. Это позволило быстро проверять, у каких партий есть подтверждающие документы, не открывая карточку каждой из них.

- Защита от создания дублей партий. До внедрения 1С:УНФ в компании часто возникала ситуация, при которой для разной номенклатуры существовали партии с одинаковыми названиями. Реализована проверка на создание одноименных партий с разграничением прав пользователей. Это устранило путаницу в учете материалов и повысило точность данных.

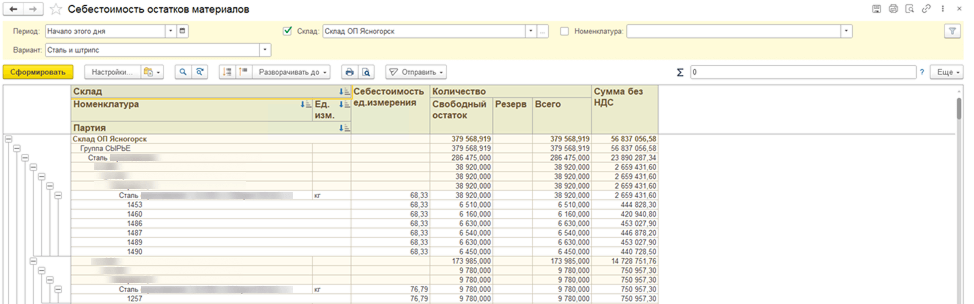

- Отчеты для анализа партий и себестоимости. Для заказчика мы подготовили два специализированных отчета.

Отчет «Отслеживание партий номенклатуры» связывает продукцию с исходным сырьем, позволяя проследить путь материала от поступления до выпуска.

Отчет «Себестоимость остатков материалов» объединяет ключевые показатели по основным материалам (рулонная сталь, штрипсы) в одном окне, помогая быстро выявлять отклонения и контролировать производственные затраты.

Что дальше

Когда внедренная система показала результат, у компании появилась уверенность и интерес идти дальше. Увидев возможности системы автоматизации, компания «ВинПроф» продолжает цифровую трансформацию.

Мы уже презентовали и готовим к внедрению CRM-модуль на базе 1С с интеграцией почты, Telegram-бота и онлайн-чата на сайте. Для наглядности мы сверстали демоверсию html-страницы, показывающую, как все работает в реальном времени.

Следующий шаг — логистический модуль, который позволит учитывать затраты на доставку и распределять их по себестоимости.

Когда цифры говорят сами за себя: результаты

Сегодня во внедренной на базе 1С:УНФ системе работает 31 сотрудник компании «ВинПроф» из разных городов: от финансового директора и главного бухгалтера до менеджеров по закупкам, продажам и мастеров производства.

Система 1С:УНФ объединила офисы в Москве и Туле, а также заводы в Ясногорске и Крымске в одно информационное пространство. Сотрудники работают через веб-версию без сложных установок и дополнительных программ.

Больше нет «потерянных» документов, дублирующих Excel-файлов и бесконечных пересчетов — все данные доступны в одном месте, актуальны и прозрачны для всех участников процесса.

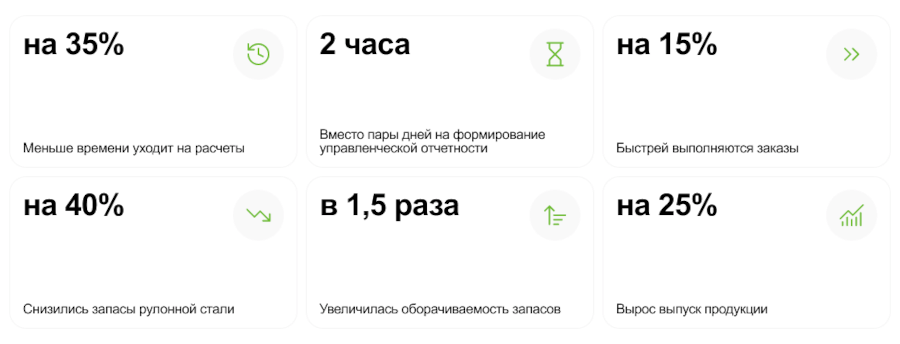

Благодаря внедрению достигнут существенный экономический эффект:

Самарина Ника Александровна, генеральный директор «ВинПроф»: «Система дала нам то, чего нам не хватало раньше — оперативность и точность данных для принятия решений. Раньше на расчет плана резки у нас уходило несколько дней, и мы все равно не были уверены. Сейчас мы за 10 минут видим всю картину по остаткам и можем принять оптимальное решение. Мы теперь не предполагаем, а точно знаем, какие ресурсы у нас есть и как их наиболее эффективно использовать. Система стала нашим цифровым двойником производства».

В проекте специалисты нашей компании «СофтЭксперт» максимально использовали типовые возможности 1С:УНФ. Плюс к этому — с учетом специфики деятельности заказчика сделали глубокую доработку блока расчета резки.

Опыт компании «ВинПроф» подтверждает: современное производство может быть цифровым, гибким и прозрачным.

Работы по проекту выполнены компанией «СофтЭксперт».