Осень — горячая пора для мясоперерабатывающих предприятий. В это время особенно важно, чтобы ни один килограмм сырья не потерялся, каждая партия колбасы была прослежена, а производство шло без сбоев.

Так работает «Максимовский продукт» — казахстанская компания с более чем 20-летней историей на рынке. Предприятие выпускает свыше 80 наименований колбасных изделий, ежедневно перерабатывает тонны мяса и поставляет продукцию по регионам Казахстану. Качество здесь всегда на первом месте, а значит — важна точность, прозрачность и контроль на каждом этапе.

Рост объемов производства и расширение каналов сбыта потребовали от компании точного учета сырья, контроля себестоимости и оперативного анализа продаж.

От таблиц и звонков — к цифровому управлению

Еще недавно учет велся вручную: таблицы, бумажные отчеты, уточнения по телефону между цехом и бухгалтерией. Себестоимость считалась раз в месяц, а сведения о списании сырья приходили с опозданием. В сезон, когда заказы вырастают в разы, сотрудники буквально «жонглировали» данными, чтобы все успеть.

«Мы понимали: без системы дальше нельзя. Нужно видеть в реальном времени, где находится продукция, что в работе, а что готово к отгрузке», — вспоминает Бахтияр Нуртазин, заведующий производством ТОО «Максимовский продукт».

Решение, которое связало все воедино

Совместно с командой 1С:Первого Бита предприятие внедрило систему «1С:Управление нашей фирмой для Казахстана» с интеграцией с «1С:Бухгалтерией для Казахстана». Главной задачей было не просто оцифровать процессы, а сделать так, чтобы программа «понимала» специфику мясного производства — живого, сезонного, со множеством нюансов и потерь.

Теперь учет ведется не «по бумагам», а по факту: на каждом этапе — от приемки сырья до упаковки колбасы — система знает, что происходит и сколько ресурсов задействовано.

Этапы сборки в производстве

Производство колбас — это не просто рецепт, а точная последовательность действий, где важен каждый градус и грамм.

Сборка — процесс, на котором из отдельных компонентов создается готовое изделие.

В компании «Максимовский продукт» этот процесс включает:

- Подготовку сырья — измельчение мяса до необходимой консистенции.

- Добавление ингредиентов — специй, соли, воды и добавок.

- Формирование изделий — наполнение оболочек при помощи шприцев.

- Термообработку — варку, запекание или копчение.

- Упаковку и маркировку — подготовку к продаже.

Ранее часть этих этапов фиксировалась вручную, что искажало фактическую себестоимость. Специалисты 1С:Первого Бита детализировали производственный цикл, добавив подэтапы — теперь система учитывает даже промежуточные процессы.

Например, этап «производство специи» теперь состоит из подэтапов «измельчение перца» и «добавление кориандра». Такая детализация позволила точно понимать, где возникают потери и сколько стоит каждый элемент рецептуры.

«Теперь все прозрачно: если меняется цена на специи, это мгновенно отражается в себестоимости партии», — отмечает технолог предприятия.

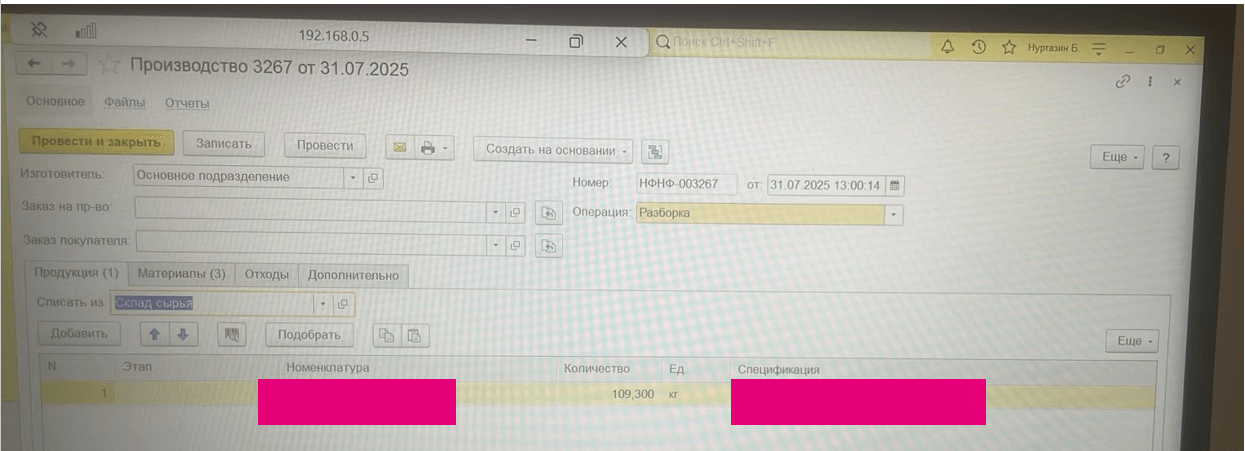

Этапы разборки: контроль с первого шага

Для мясного предприятия точный учет начинается задолго до колбасы. Разборка замороженного мяса — процесс, напрямую влияющий на себестоимость готовой продукции.

Эти этапы включают:

- Приемку и контроль качества сырья.

- Размораживание в камерах с контролем температуры.

- Обезвоживание и очистку.

- Разделку и обвалку для подготовки к дальнейшему производству.

Раньше сотрудники вручную создавали отдельные документы по каждому процессу. После доработки система формирует этап разборки автоматически — достаточно выбрать нужный тип операции: разделку, обвалку или нарезку. Программа сама рассчитает потери массы, распределит трудозатраты и учтет влияние на себестоимость.

«Раньше расчеты могли расходиться на килограммы, теперь все точно до грамма», — говорит заведующий производством.

Начисление бонусов: автоматизация мотивации

Следующим шагом стала автоматизация начисления бонусов сотрудникам производственного отдела. Ранее мастера вручную сводили данные по объемам выпуска, что занимало часы и часто вызывало споры.

Теперь система сама:

- ведет динамический учет выполнения плана по объему продукции (в килограммах);

- автоматически начисляет премии, когда достигнут порог — например, 650 кг конкретной номенклатуры;

- позволяет руководству гибко менять план в зависимости от сезонности, спроса и наличия сырья.

Это решение исключило человеческий фактор, повысило прозрачность начислений и стало дополнительной мотивацией для производственной команды.

«Мы видим, кто и сколько сделал, и премия приходит честно и вовремя. Это сильно подняло командный дух», — делится мастер цеха.

Эффект от автоматизации

Внедрение и доработки от 1С:Первого Бита позволили компании «Максимовский продукт»:

- обеспечить полный учет всех этапов производства, от сырья до готовой упаковки;

- повысить точность расчетов себестоимости благодаря автоматическому учету подэтапов и потерь;

- ускорить выпуск документов и отчетов по производству;

- улучшить мотивацию персонала через прозрачную систему бонусов;

- повысить управляемость и качество данных, на основе которых принимаются решения.

«1С стала не просто системой учета, а частью нашей производственной культуры. Мы чувствуем уверенность, потому что знаем, что все под контролем — от обвалки до упаковки».

Когда цифры превращаются в уверенность

Благодаря автоматизации предприятие вышло на новый уровень управляемости. Себестоимость рассчитывается ежедневно, бухгалтерия и производство работают синхронно, а руководители получают отчеты «на сегодня», а не «по итогам месяца».

Руководство предприятия видит, где перерасход, какие рецептуры требуют корректировки, а какие партии приносят наибольшую прибыль. Прозрачность процессов стала основой для принятия быстрых и уверенных решений.

Итоги автоматизации

- Время оформления производственных документов сократилось в 2 раза.

- Ошибки при учете партий и сроков годности исключены полностью.

- Себестоимость продукции рассчитывается ежедневно, а не раз в месяц.

- Руководство видит отчеты по прибыли, партиям и остаткам в один клик.

- Повышена эффективность работы сотрудников — теперь они занимаются анализом, а не переписыванием цифр.

Результаты в цифрах

|

Показатель |

До внедрения 1С |

После внедрения 1С |

|---|---|---|

|

Количество наименований продукции |

~80 |

~80 |

|

Расчет себестоимости |

Раз в месяц |

Ежедневно |

|

Время формирования отчетов |

2−3 дня |

Несколько минут |

|

Контроль сроков годности |

Частично вручную |

Полностью автоматический |

|

Ошибки при учете |

До 10% |

Менее 1% |

|

Время оформления документов |

100% |

Сокращено на 50% |

Итог

Проект показал, что цифровизация — это не просто про технологии, а про устойчивость, уверенность и доверие. Сегодня «Максимовский продукт» встречает каждый сезон с четкой системой, где все под контролем: от поступления мяса до готовой колбасы.

Проект показал, что цифровизация — это не просто про технологии, а про устойчивость, уверенность и доверие. Сегодня «Максимовский продукт» встречает каждый сезон с четкой системой, где все под контролем: от поступления мяса до готовой колбасы.

«1С стала для нас частью производственной культуры. Как и хорошая рецептура, она требует точности, но дает стабильный результат».

Бахтияр Нуртазин Заведующий производством ТОО «Максимовский продукт»

Работы по проекту выполнены компанией 1С:Первый Бит, Астана.