Расскажем, как доработка программы «1С:Комплексная автоматизация 8» помогла оптимальным способом распределять номенклатуру и собирать разнокалиберные трубы и фитинги в одну паллету. При этом упаковка стала занимать на 30% меньше времени.

Немецкая семейная компания Ostendorf существует с конца 1940-х, с 1973 года начала производить полимерные трубы и фитинги из полипропилена. В 2010 году запустила производственные мощности в России — в подмосковном городе Егорьевске.

Продукция реализуется через дилерскую сеть, которая насчитывает около 150 компаний, включая федеральные, по всей России и странам СНГ. Клиенты «Остендорф Рус» — оптовые покупатели, специализирующиеся на продажах и монтаже инженерных систем водоотведения. Отгрузки комплектующих партнерам производятся крупными партиями в паллетах.

Как правило, клиенты заказывают большие партии продукции разных наименований. Если паллета с одной номенклатурой набирается полностью — все хорошо. А если в паллете остается много свободного места? Как заполнить оставшееся пространство? Все изделия разного размера и конфигурации. Как их оптимально разместить?

Раньше сотрудники склада вручную пытались заполнить паллеты. И начиналась игра в тетрис: войдет — не войдет, сколько останется места. Сколько изделий подготовить для именно этой паллеты? Какие изделия лучше положить для наиболее плотной упаковки?

C этими проблемами сотрудники компании обратились к 1С:Франчайзи — ООО «ИНТЕХ».

Партнер «1С» в 2021 году успешно внедрил на предприятии информационную систему «1С:Комплексная автоматизация 8». Сотрудники «Остендорф Рус» изложили свои пожелания, и началась работа.

Специалисты «ИНТЕХ» применили алгоритм оптимизации размещения номенклатуры по заказу в паллетах и спустя две недели получили результат.

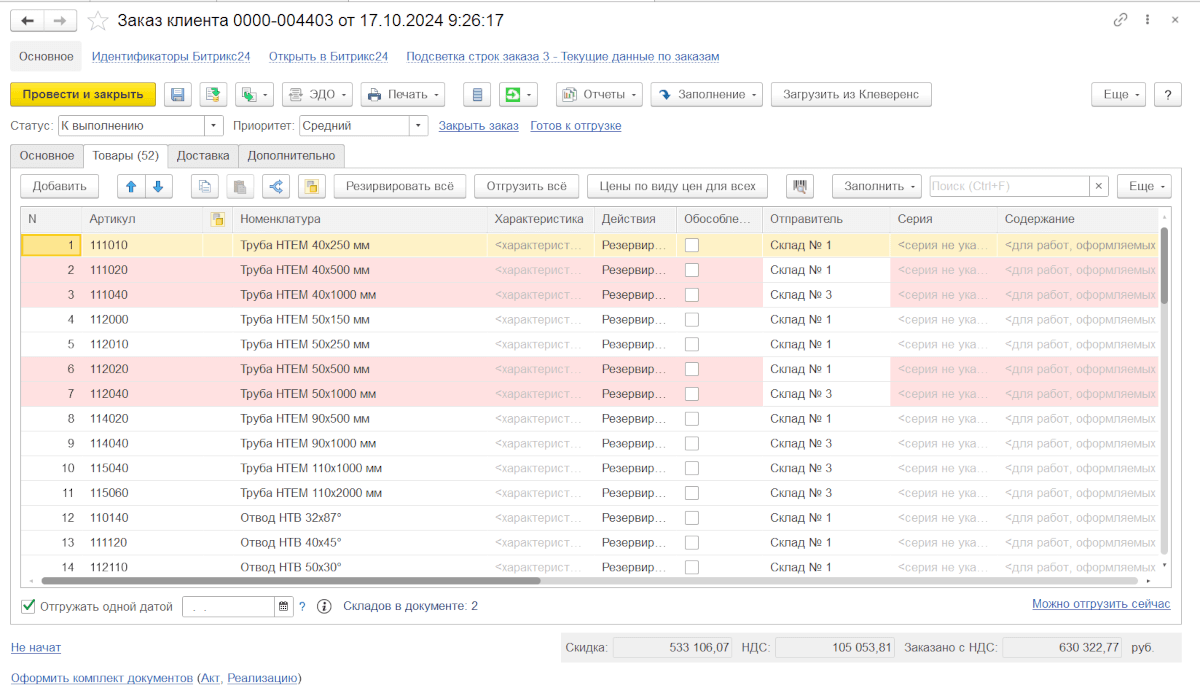

Пример — заказ клиента из 52 позиций.

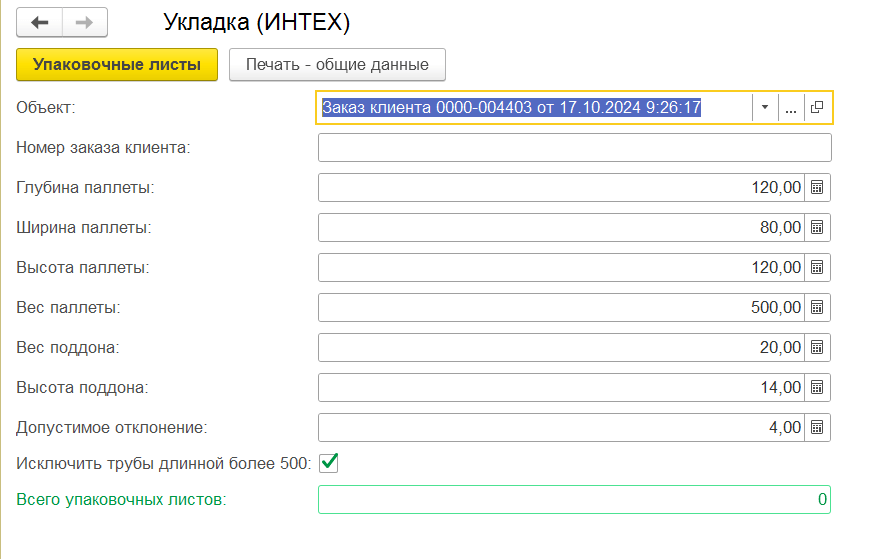

Делаем укладку в паллеты по заказу. Глубина, ширина, высота, вес паллеты, а также вес и высота поддона задаются заранее. Также задается допустимое отклонение от размеров.

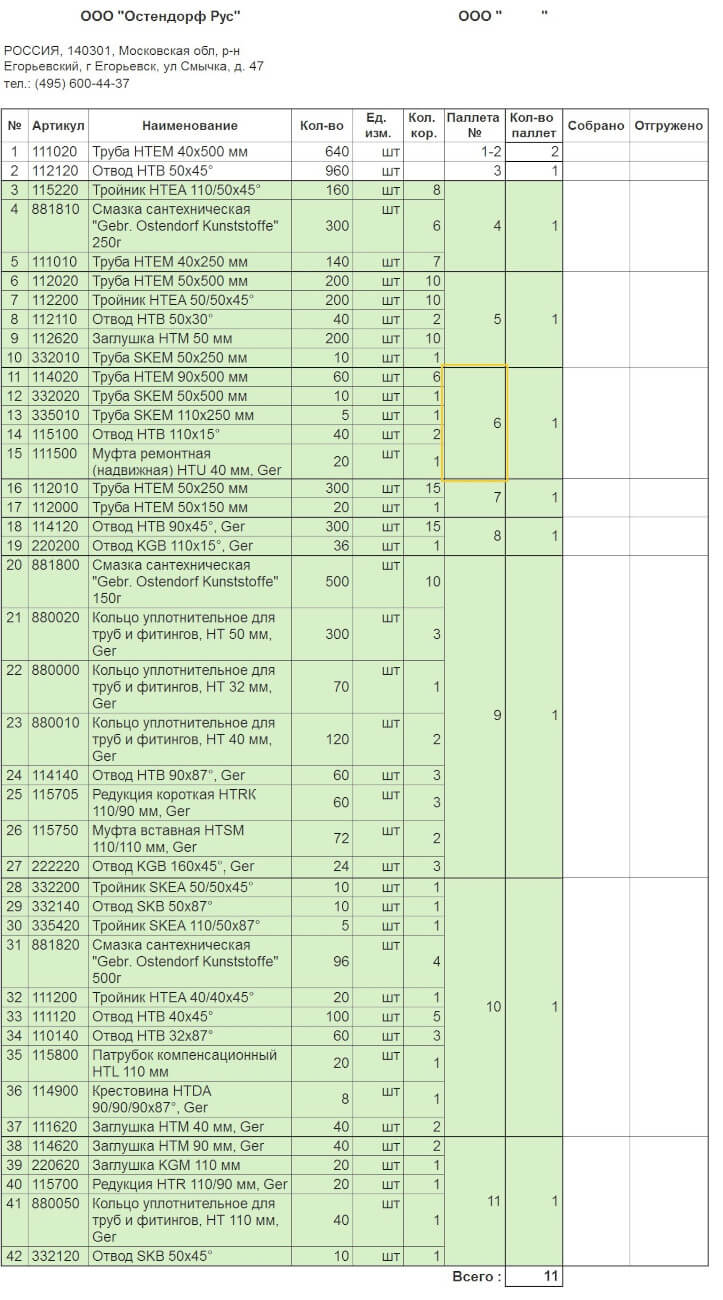

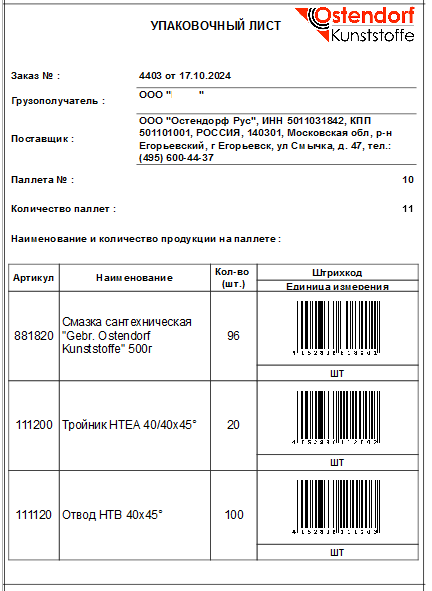

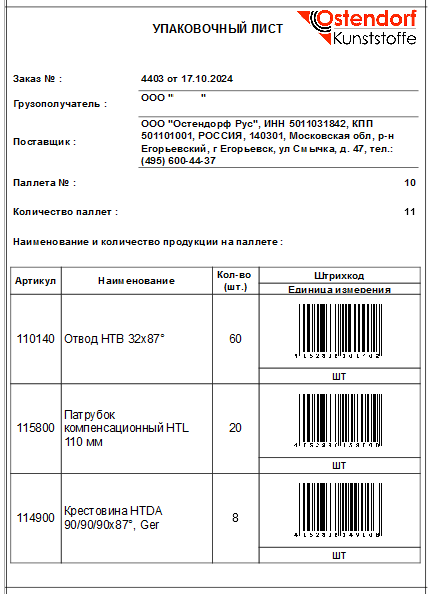

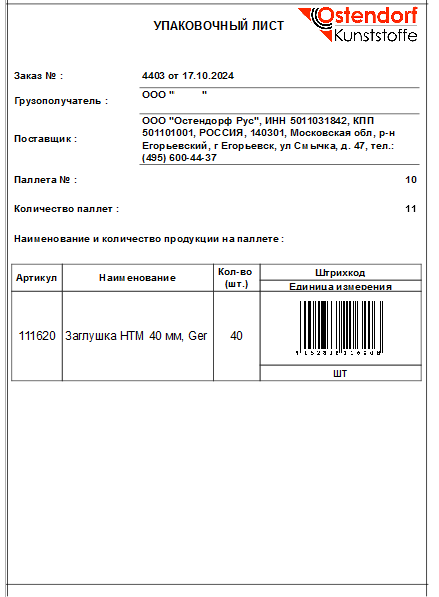

Запускаем обработку, получается вот такой упаковочный лист.

Белым цветом отмечены паллеты, в которых номенклатура одного вида, а зеленым — составные паллеты, в которых, как в примере, до 10 видов номенклатуры.

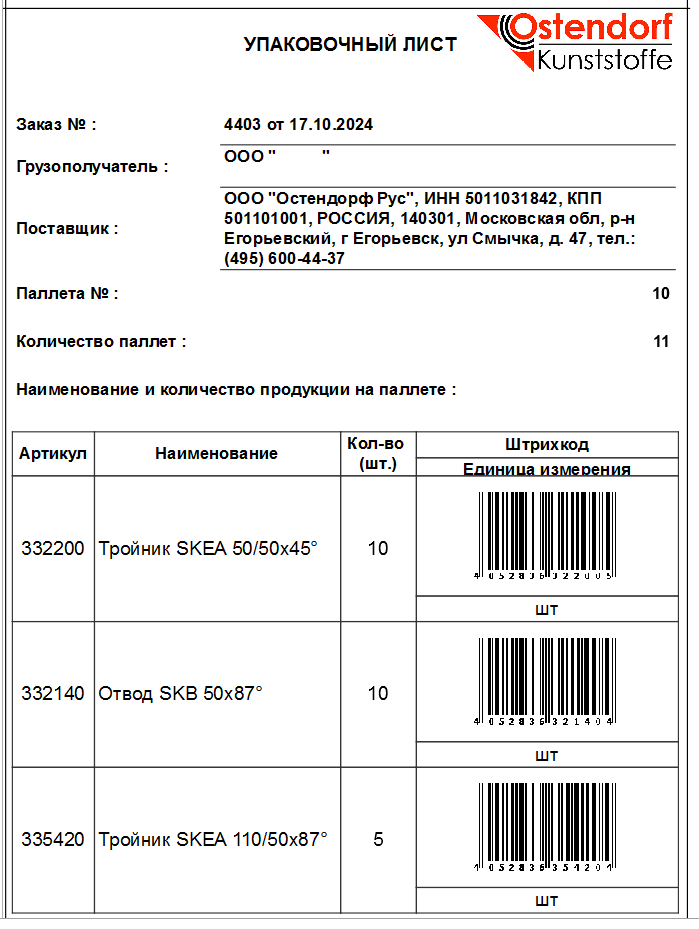

Для транспортировки на паллету приклеиваются упаковочные листы. Самая большая паллета в примере разбивается на четыре упаковочных листа.

Благодаря внедрению подсистемы распределения номенклатуры по паллетам были достигнуты следующие результаты:

- исключен ручной подбор номенклатуры в паллету;

- более рационально используется место на паллетах;

- улучшились условия труда сотрудника склада, занятого на упаковке.

Но главное — внедрение разработки позволило сократить время упаковки паллеты примерно на 30% и существенно повысить производительность труда на участке сборки грузов.

Работы по проекту выполнила компания «ИНТЕХ».