Когда имеющиеся методы управления производством перестают справляться с растущими объемами заказов и усложнением технологических процессов, бизнесу необходимы новые инструменты. Именно такая ситуация сложилась в компании АО «Мемотерм-ММ», столкнувшейся с проблемами устаревшей системы учета и отсутствия единого подхода к управлению процессами. Решением стало внедрение комплексной системы автоматизации «1С:Управление нашей фирмой», реализованное специалистами команды «Софт-Юнити». Новая система позволила наладить прозрачный учет на производстве и объединить взаимодействие подразделений в единой системе. Подробности рассказываем в кейсе.

АО «Мемотерм-ММ» — ведущий производитель кабельной арматуры. Компания выполняет полный цикл работ: от проектирования и разработки документации до выпуска серийных партий продукции. В этом бизнесе важны точность, контроль и надежность — малейшая ошибка в расчетах или задержка в производстве может привести к браку, срывам поставок и потерям клиентов.

Когда управление процессами перестает работать

Ранее предприятие использовало самописную систему для управления производственными процессами, но со временем ее возможности перестали соответствовать масштабам бизнеса. Наличие нескольких несвязанных программ осложняло налаживание совместных работ. Не было четкого учета переделов, обмен с «1С:Бухгалтерией» работал со сбоями, документооборот оставался бумажным, а учет партий — ручным. Это замедляло работу, увеличивало вероятность ошибок и требовало от сотрудников постоянных исправлений.

Для отлаживания производственных процессов компании, а также для налаживания работы всех отделов в единой программе руководство приняло решение внедрить «1С:Управление нашей фирмой» (1С:УНФ). Проект поручили команде «Софт-Юнити».

Основные проблемы, которые мешали компании развиваться

Перед автоматизацией сотрудники ежедневно сталкивались с рядом сложностей:

- Ручной ввод частичного выпуска. Без автоматизации приходилось постоянно корректировать данные, что отнимало время сотрудников бухгалтерии, склада.

- Сложности в учете переделов. Отсутствие четкого механизма контроля влияло на точность себестоимости.

- Проблемы передачи данных в «1С:Бухгалтерию». Существующая программа учета производства не имела возможности быстрой передачи данных в бухгалтерию напрямую, все данные приходилось переносить вручную.

- Невозможность подключения ЭДО. Все поступления материалов приходилось вручную заносить в систему, что повышало риск ошибок. Реализация оформлялась только на бумаге, из-за чего документы порой терялись или с опозданием доходили до контрагентов.

- Недостаток управленческой аналитики. Руководству не хватало инструментов для контроля процессов.

Решение: как навести порядок?

Перед командой «Софт-Юнити» стояла амбициозная цель — автоматизировать учет так, чтобы система работала на бизнес, а не наоборот. Для этого было необходимо:

- Автоматизировать учет частичного выпуска продукции, чтобы минимизировать ручной ввод.

- Внедрить систему учета переделов, позволяющую точно отслеживать этапы производства.

- Разработать управленческую аналитику, обеспечив доступ к важным данным в режиме реального времени.

- Реализовать электронный документооборот, ускорив приходование и отгрузку товаров.

- Настроить корректный обмен с «1С:Бухгалтерией», исключив задержки и ошибки.

Как проходило внедрение?

Автоматизация такого масштабного производства — не просто настройка программного обеспечения. Это глубокая трансформация бизнес-процессов, требующая точного понимания всех нюансов работы. Внедрение системы для «Мемотерм-ММ» проходило поэтапно, чтобы избежать сбоев и плавно адаптировать сотрудников к новым условиям.

Анализ проблем: сначала разобраться, потом внедрять

Перед тем как приступить к разработке, команда «Софт-Юнити» провела детальный аудит всех процессов.

- Изучили полный цикл производства от поступления сырья до выпуска готовой продукции.

- Проанализировали работу с партиями: как оформляются документы, где возникают ошибки, что тормозит процесс.

- Выявили слабые места в учете переделов: как фиксируются промежуточные этапы, какие данные передаются некорректно.

- Проанализировали текущий перенос данных и будущую интеграцию с «1С:Бухгалтерией» для выявления обходимых доработок типовой синхронизации данных.

- Оценили документооборот: какие операции требуют автоматизации, какие лучше оставить в текущем формате.

- Провели оцифровку процессов: определили, что можно реализовать стандартными средствами, а где потребуются доработки. При этом в итоге базовый код не изменяли, так как все доработки реализованы расширениями, с сохранением возможности обновления.

Комментарий аналитика компании «Софт-Юнити» Ольги Эсауловой: «На этом этапе мы увидели, насколько сложным может быть процесс учета переделов. Казалось бы, у предприятия был отлаженный рабочий процесс, но стоило заглянуть глубже, и стало понятно, что ручной ввод данных не просто замедляет работу, а создает накопительный эффект ошибок. Было очевидно: без серьезной перестройки учетной системы мы не сможем достичь нужной точности».

Разработка и тестирование: создаем систему, которая работает на бизнес

Особенности производственного учета: продукция выпускается партиями, причем размер (количество) партии зависит от производственных процессов и определяется сотрудником цеха уже по факту выпуска. Учет партий необходим на всех стадиях производства — от полуфабрикатов и материалов до готовой продукции. Выпуск осуществляется разными подразделениями с обязательным контролем ОТК на каждом этапе. Также требуется контроль партий покупных материалов, так как материалы закупаются объемом (например, мешок), а используются постепенно. Поэтому важно вести учет материалов по месту их нахождения и партии закупки.

Именно с учетом этих особенностей после анализа начался самый технически сложный этап — разработка и тестирование новых инструментов. Здесь важно было не просто добавить функции, а сделать их удобными для реальной работы сотрудников.

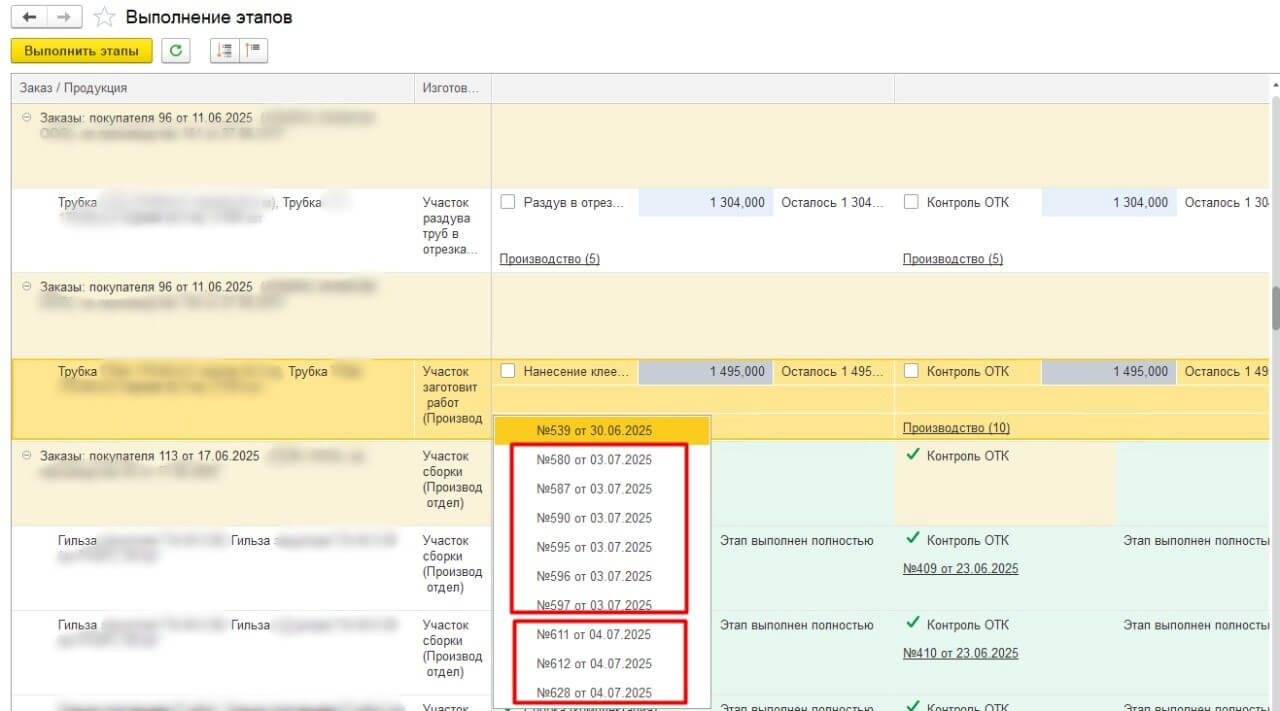

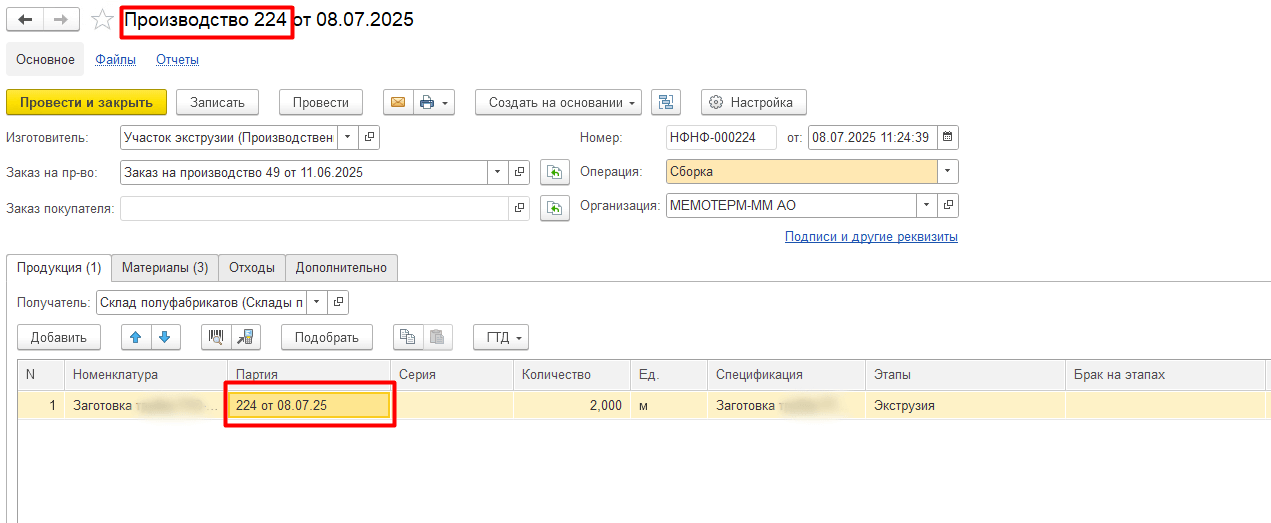

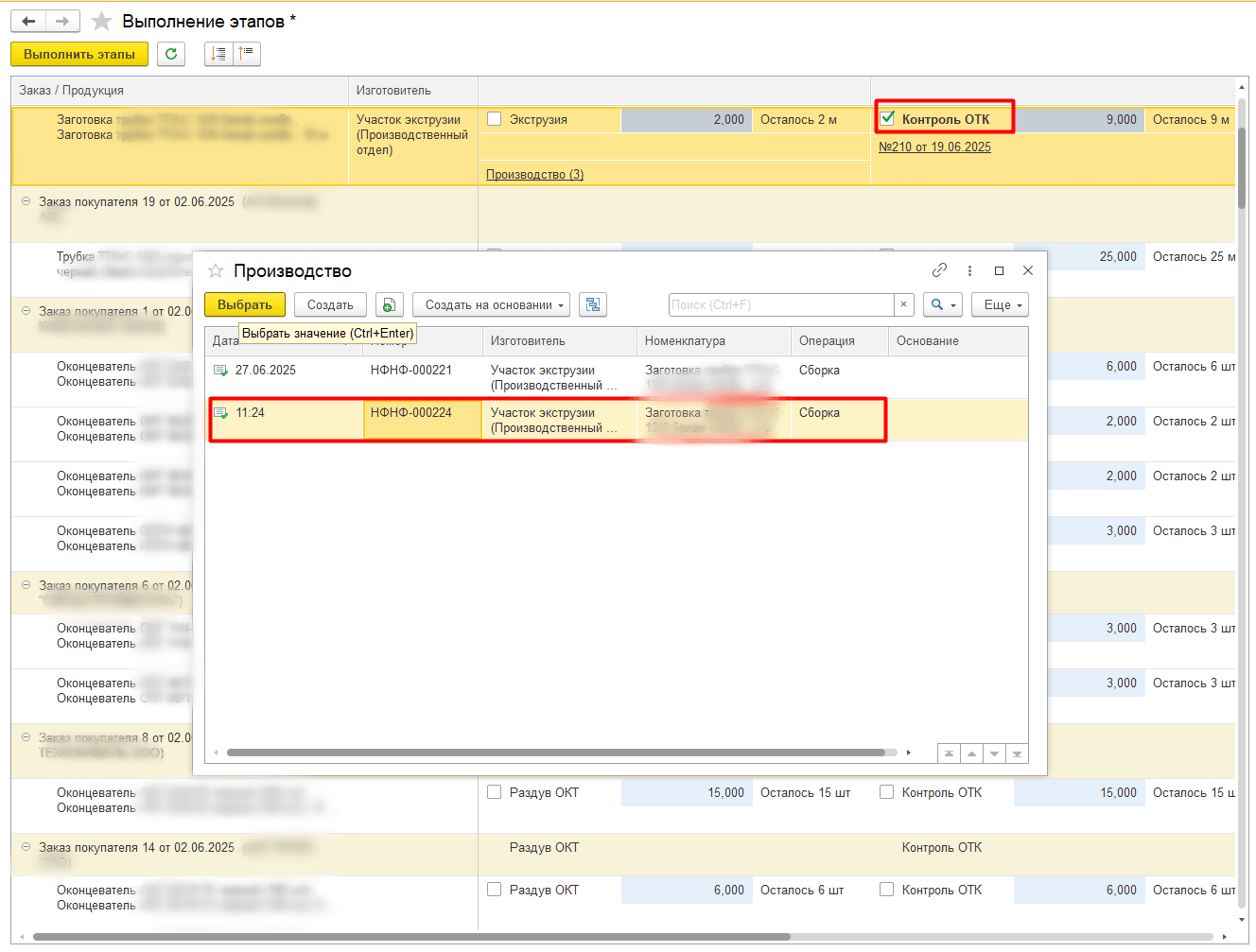

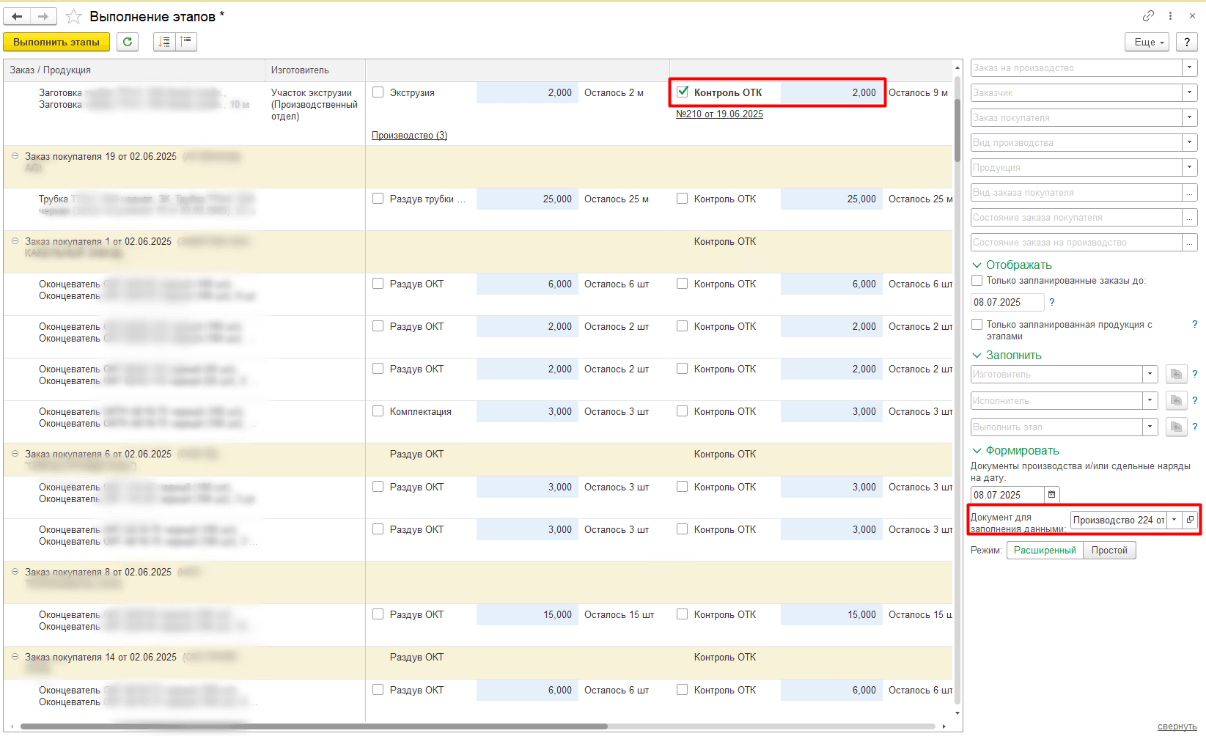

- В автоматизированном рабочем месте (АРМ) «Выполнение этапов» реализована возможность автоматического создания нескольких документов «Производство» в рамках одного заказа, если выпуск продукции происходит в течение одних календарных суток.

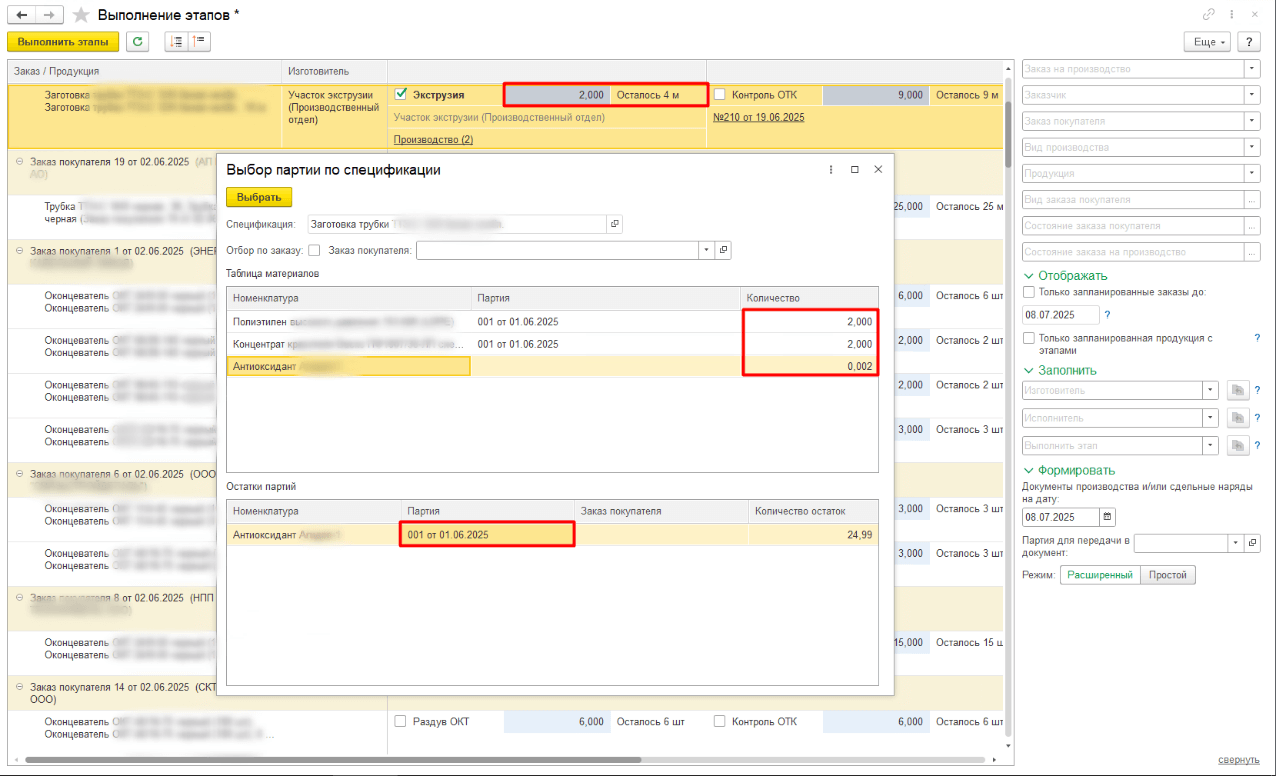

- Реализация выбора партий при выполнении этапов. Теперь операторы могут точно указывать, из какой партии списываются материалы, исключая ошибки учета.

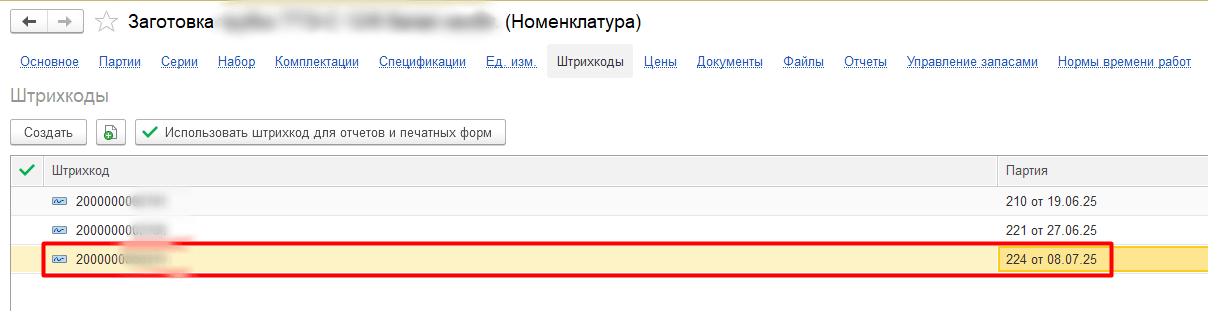

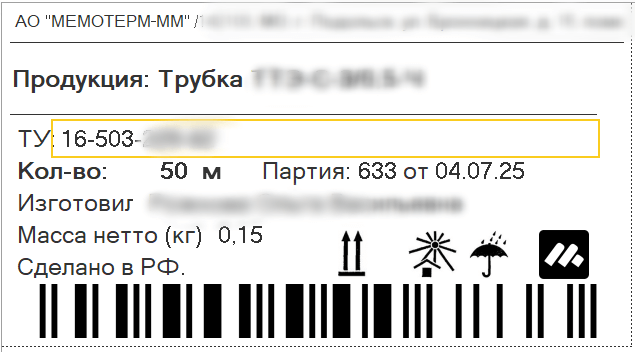

- Внедрение штрихкодирования партий. Каждая партия получает свой уникальный штрихкод, который ускоряет поиск и оформление документов, исключая вероятность пересортицы.

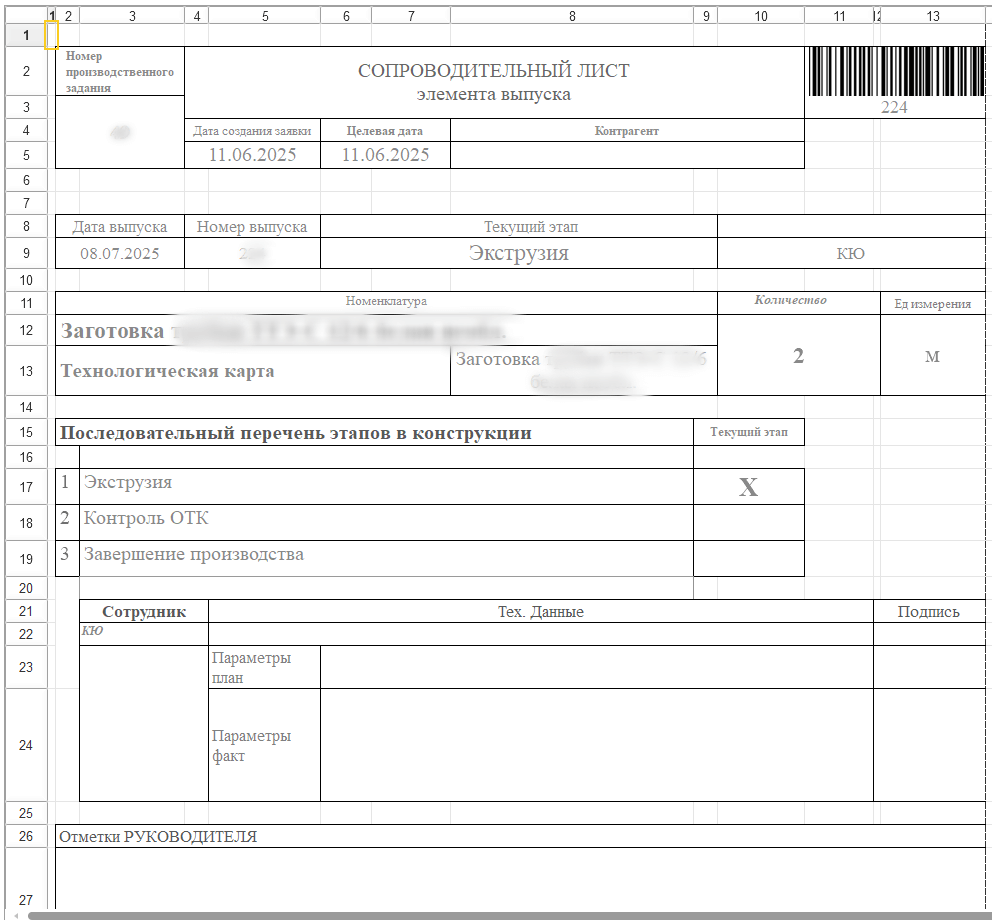

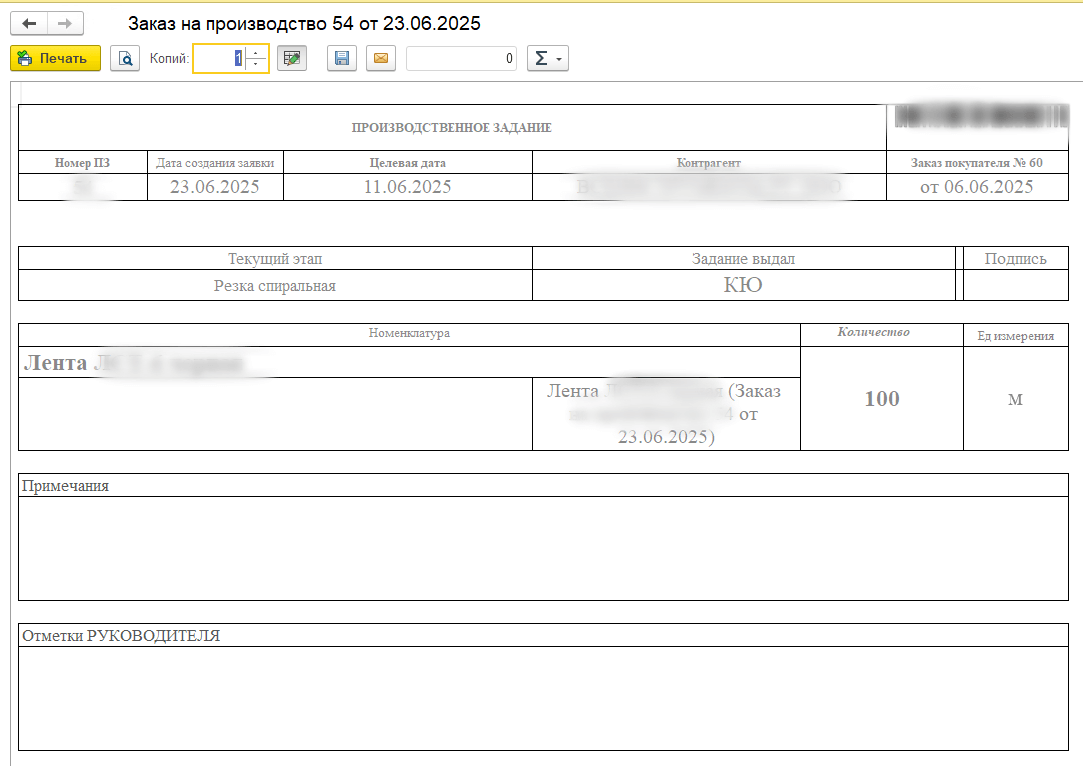

- Оптимизация документооборота и печатных форм. Разработан «Сопроводительный лист», который теперь формируется автоматически. В печатных формах УПД одинаковые позиции с разными партиями агрегируются в один блок, что делает документы компактнее и удобнее.

Комментарий аналитика компании «Софт-Юнити» Ольги Эсауловой: «При разработке мы не раз сталкивались с вопросом: „Как сделать, чтобы сотрудники не просто приняли новую систему, а действительно захотели ею пользоваться?“ Например, штрихкодирование партий — это не просто красивая функция, а реальное ускорение работы. Операторы сразу почувствовали разницу — раньше поиск нужной партии мог занять 10 минут, а теперь это делается в пару секунд».

Обучение сотрудников: технологии работают, когда ими умеют пользоваться

Любая новая система требует адаптации пользователей, особенно на производстве, где каждое изменение влияет на скорость работы. Чтобы минимизировать стресс и помочь сотрудникам быстрее освоить обновления, обучение проводилось поэтапно:

- Инструктаж для ключевых сотрудников. Операторы, бухгалтерия, руководство получили базовое понимание новой логики работы.

- Практические тренинги проходили в формате совместной работы с клиентом: специалисты обучали прямо на его базе, разбирая реальные процессы — от оформления партий до выпуска первичных документов.

- Ответы на вопросы и корректировки. Сотрудники активно тестировали систему, а разработчики сразу вносили изменения, предлагали решение если что-то вызывало затруднения.

Комментарий аналитика компании «Софт-Юнити» Ольги Эсауловой: «Первое, что нам сказали на обучении: „А это не усложнит нам работу?“ Это самый распространенный страх при автоматизации. Но уже на первой демонстрации операторы увидели, что теперь им не нужно вручную искать партии, пересчитывать остатки или вносить корректировки в документы. Рабочий процесс ускорился, а нагрузка на сотрудников уменьшилась».

Запуск системы: тестируем в реальных условиях

Когда все механизмы были отлажены, пришло время реального тестирования. Этот этап проходил в несколько итераций:

- Сначала система работала параллельно со старым учетом. Это позволило сравнить данные и убедиться, что они корректны.

- Затем сотрудники начали работать в новой системе, при этом была возможность быстро откатить изменения, если что-то шло не так.

- Финальная отладка и корректировка. По итогам тестового периода были исправлены последние мелкие недочеты.

Комментарий аналитика компании «Софт-Юнити» Ольги Эсауловой: «Самый волнительный момент — первый день, когда система заработала в полном объеме. Мы ожидали, что сотрудники будут осторожны, но вместо этого услышали: „Почему мы не сделали это раньше?“ Это лучший показатель успешного внедрения — когда пользователи не просто принимают изменения, а действительно видят в них пользу».

Как изменили систему?

1. Автоматизация учета этапов производства

- В АРМ «Выполнение этапов» реализовано автоматическое формирование нескольких документов «Производство» по одному заказу в течение суток.

После выбора документа или партии запись о выполнении этапа фиксируется в уже созданном документе «Производство», а не формируется еще один, как это происходит в типовом варианте. Благодаря этому не множатся документы выпуска, а сотрудники могут оформить несколько выпусков продукции за смену в рамках одного заказа. При синхронизации с «1С:Бухгалтерией» передается корректное количество выпусков, что обеспечивает точность учета.

Настроен выбор конкретной партии при выполнении этапов, что исключило ошибки в списании сырья. Реализован подбор партий материалов для списания. Сотрудник сначала указывает количество выпускаемой продукции, и количество материалов рассчитывается автоматически.

Подбор партии по материалам (полуфабрикатам) при выпуске продукции. Реализован также отбор по заказу покупателя, подбор материалов из резерва.

2. Автоматизация партионного учета

Партии создаются автоматически при выпуске продукции.

Внедренное штрихкодирование партий, исключает ошибки при отгрузке.

При выполнении этапов предусмотрен контроль продукции по партиям. Контролер ОТК выбирает документ «Производство» с номером, который совпадает с номером партии на этикетке проверяемого изделия. В списке для выбора отображаются только те документы «Производство», которые еще не прошли данный этап контроля — это исключает ошибки и ускоряет работу ОТК.

Реализована автоматическая подстановка партий в учетные документы.

Реализована возможность выпуска на каждом этапе производства

3. Оптимизация документооборота

Разработан «Сопроводительный лист», который теперь формируется автоматически.

Доработаны печатные формы УПД: одинаковые позиции с разными партиями агрегируются в один блок.

В «Расходной накладной» реализована, упрощающая учет, возможность автоматического заполнения «по партиям выпуска».

Система подготовлена к интеграции с ЭДО.

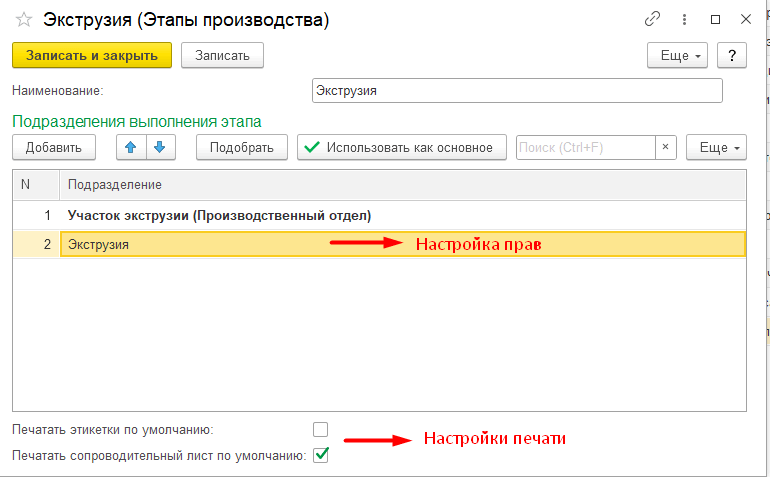

4. Настройка гибкой системы прав пользователей

В АРМ «Выполнение этапов» каждый сотрудник выполняет только свой конкретный этап. Это исключает доступ к несвоевременным операциям и повышает точность учета.

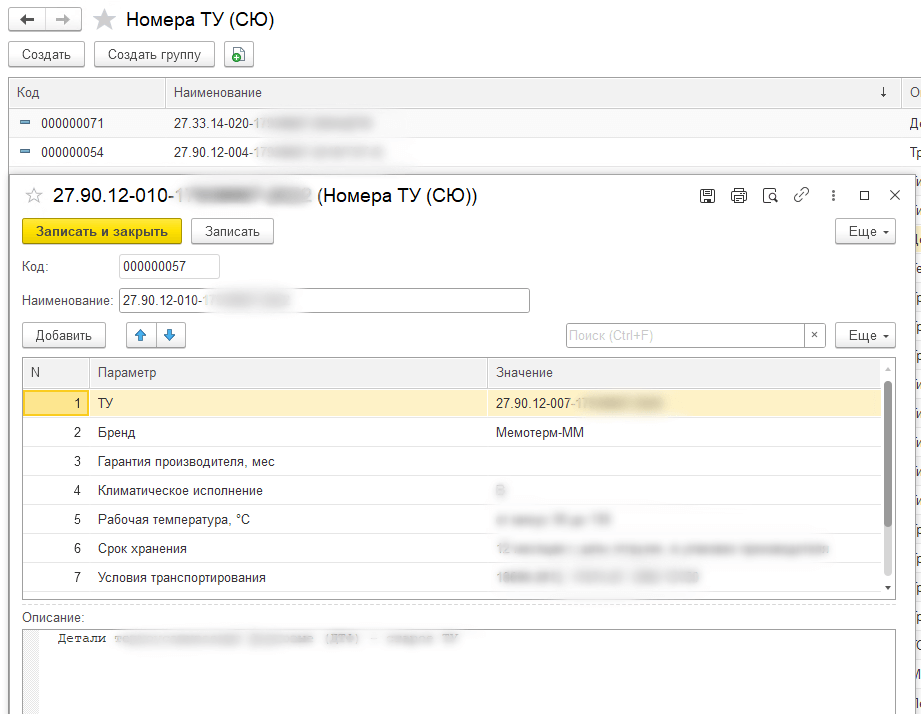

В дополнение к стандартной системе прав доступа, была проработана система закрытости данных спецификаций, содержащих конфиденциальную информацию рецептуры продуктов.

При этом, несмотря на все реализованные в проекте доработки, система сохранила возможность обновления. Полное обновление конфигурации занимает не более 3-х часов.

Что изменилось?

Мы не просто внедрили 1С — мы перестроили систему управления производством, учетом и документооборотом:

- Автоматизировали учет частичного выпуска. Теперь за смену можно оформить несколько выпусков продукции по одному заказу, без ручного ввода и дублирования документов.

- Внедрили учет переделов. Все этапы производства фиксируются в системе — это повысило точность расчета себестоимости и управления производством.

- Настроили прямой обмен с «1С:Бухгалтерией». Данные передаются автоматически и без ошибок, что исключает потери времени и искажений.

- Перевели документооборот в электронный вид. УПД и «Сопроводительный лист» формируются мгновенно, а документы всегда под рукой.

- Разработали управленческую аналитику. Руководство получает информацию о состоянии производства в режиме реального времени.

- Подготовили систему к подключению ЭДО. Компания готова к полноценному электронному документообороту.

- Настроили систему прав доступа. Спецификации защищены: доступ к ним есть только у уполномоченных сотрудников.

Результаты проекта

В результате внедрения:

- Производственный учет стал «умным» — все операции фиксируются точно и автоматически.

- Ошибки ручного ввода устранены — автоматизация исключила человеческий фактор.

- Обмен с бухгалтерией стал прямым и безошибочным.

- Скорость документооборота выросла в разы — отгрузка и приемка материалов ускорились.

- Руководство видит все процессы онлайн — это упростило управление и контроль.

- Производство защищено — данные спецификаций и рецептур теперь под контролем.

Итог: «Мемотерм-ММ» перешел от разрозненных программ к единой, сквозной системе управления, которая не только автоматизирует учет, но и усиливает бизнес. Производство стало быстрее, точнее и эффективнее.

Автоматизация помогла «Мемотерм-ММ» ускорить работу и свести ошибки к нулю. Теперь 1С:УНФ — это не просто учетная система, а «нервная система» производства, которая контролирует процессы и делает бизнес эффективнее. Этот кейс — пример того, как продуманная цифровая трансформация помогает заводам, фабрикам и производственным предприятиям становиться сильнее и успешнее.

Работы по проекту выполнены Группой компаний «Софт-Юнити».