Внедрение 1С на производственном предприятии ООО «Евразийские приборы» — сложный и уникальный проект, так как он затрагивает «кровеносную систему» всего бизнеса. Уникальность заключается не в факте установки программы, а в глубокой перестройке процессов под конкретные нужды компании с помощью 1С:Комплексная автоматизация. Результаты впечатляют: обработка заказов ускорилась на 40%, а количество неликвидов на складе сократилось на 90%.

О компании

ООО «Евразийские приборы» является отечественным производителем высокоточных средств экспресс-анализа расплавов металлов. Компания расположена в Липецкой области, работает с 2009 года и ее продукция используется на крупных металлургических и машиностроительных предприятиях. Производство использует сертифицированные материалы и комплектующие, а система менеджмента качества сертифицирована.

Предпосылки проекта

Проект по внедрению «1С:Комплексная автоматизация» был инициирован в ответ на системные проблемы, сдерживающие рост и операционную эффективность компании «Евразийские приборы». К моменту начала проекта сложилась критическая ситуация, при которой существующая ИТ-инфраструктура не только не помогала, но и мешала эффективному управлению производственным бизнесом.

Ключевые проблемы и предпосылки для изменений

1. Разрозненность информационных систем и отсутствие единого контура управления:

- Существовало два «изолированных острова» данных: «1С:Управление торговлей» для операционных продаж и «1С:Бухгалтерия» для регламентированного учета.

- Последствия: Данные между системами передавались вручную или через несовершенные выгрузки/загрузки. Это приводило к постоянным расхождениям, задержкам в получении информации и необходимости многократных сверок. Не было единой версии правды о состоянии бизнеса.

2. Хаос в номенклатурном справочнике и складском учете:

- Проблема: Номенклатурный справочник в 1С:УТ не был стандартизирован. Одна и та же деталь или материал могли учитываться под разными наименованиями.

- Последствия:

- Невозможность точного учета остатков.

- Ошибки при планировании закупок и формировании заказов.

- Закупка лишних материалов, одновременно с нехваткой критически важных позиций.

- Искажение данных для анализа продаж и производства.

3. Неспособность управленческого учета отражать реальную себестоимость:

- Проблема: 1С:УТ, будучи системой для торговли, не была предназначена для учета сложных производственных затрат. Клиент пытался «натянуть» на нее управленческий учет, что привело к следующим искажениям:

- Учет велся только по прямым материальным затратам.

- Полностью отсутствовал учет косвенных расходов: электроэнергия, амортизация оборудования, заработная плата вспомогательного персонала, аренда производственных помещений.

- Невозможность учета незавершенного производства (НЗП) на конец периода, что делало себестоимость выпуска «плавающей» и недостоверной.

- Последствие: Руководство не понимало реальной рентабельности продуктов. Принятие решений о ценообразовании, ассортименте и инвестициях в разработку происходило «вслепую».

4. Неэффективность 1С:Бухгалтерии для задач оперативного управления:

- Проблема: 1С:Бухгалтерия предназначена для регламентированного учета и налоговой отчетности. Она не дает возможности для оперативного управления.

- Последствия:

- Невозможность «быстро увидеть всю экономику предприятия»: Для получения управленческого отчета требовалось дождаться закрытия месяца в бухгалтерии, данные были сильно запаздывающими.

- Отсутствие гибких аналитических разрезов: Невозможно было быстро получить отчет по центрам финансовой ответственности, проектам, статьям затрат в нужном для менеджмента разрезе.

- Отсутствие инструментов для планирования и контроля исполнения бюджетов.

Итоговый диагноз

Компания «Евразийские приборы» столкнулась с классическим для растущего производства кризисом управления. Существовавшие системы 1С:УТ и 1С:Бухгалтерия создавали «информационный вакуум», где:

- Отдел продаж не мог оперативно обещать сроки отгрузки, не зная реальной загрузки производства и наличия материалов.

- Производство не имело точного плана и постоянно сталкивалось с нехваткой ресурсов.

- Руководство принимало стратегические решения на основе неполных и недостоверных данных о себестоимости и финансовом результате.

Эти системные ограничения стали главной предпосылкой для запуска проекта внедрения 1С:Комплексная автоматизация — системы, изначально разработанной для управления именно производственными предприятиями и объединяющей в едином контуре операционный, управленческий и бухгалтерский учет.

Реализация проекта: детализация выполненных работ и достигнутых результатов.

Для реализации проекта внедрения была привлечена наша компания ООО «Вэльтри», обладающая солидной экспертизой в оптимизации бизнес-процессов и специализирующаяся на внедрении ERP-решений для промышленных предприятий.

Что сделали

1. Подготовительный этап и базовые настройки

- Проведена полная инвентаризация и формирование остатков на начало операционного периода

- Выполнено выравнивание балансовых показателей на начало года для обеспечения корректного старта системы

- Унифицированы и стандартизированы основные справочники (номенклатура, контрагенты, статьи затрат)

2. Организация межхолдингового взаимодействия

- Реализована функция «Интеркампани» для автоматизации операций с ООО «Энергосила»

- Настроен сквозной процесс потребления товарных запасов между организациями

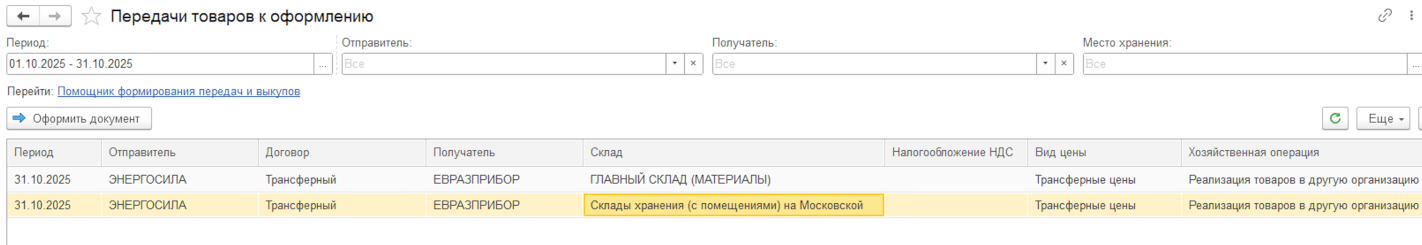

- Внедрен механизм автоматического перехода права собственности при завершении отчетного периода. Настроены трансферные цены.

- Исключена необходимость ручного оформления внутренних продаж и предотвращено возникновение отрицательных остатков в периоде.

- С помощью рабочего места «Передачи товаров к оформлению» по итогам месяца в один клик формируется реализация товаров от одной компании другой компании, что существенно сокращает время на подготовку документов и исключает накопление отрицательных остатков сырья в течение месяца.

3. Реформа производственного учета

- Ликвидирован котловой метод калькулирования себестоимости.

- Внедрена многоступенчатая попередельная система учета затрат.

- Реализован поэтапный учет формирования стоимости полуфабрикатов и готовой продукции.

- Обеспечена прозрачность формирования себестоимости на каждом технологическом переделе.

Теперь менеджмент компании может оперативно анализировать себестоимость на каждом этапе производства полуфабриката и в итоге готовой продукции.

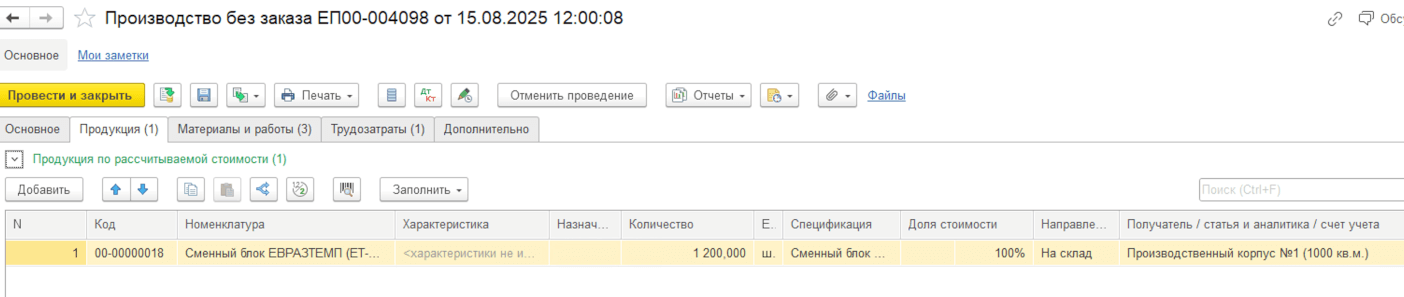

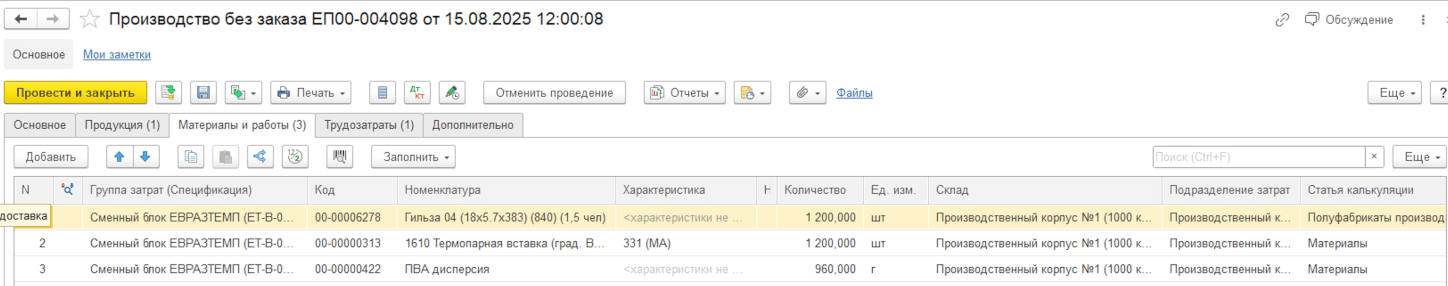

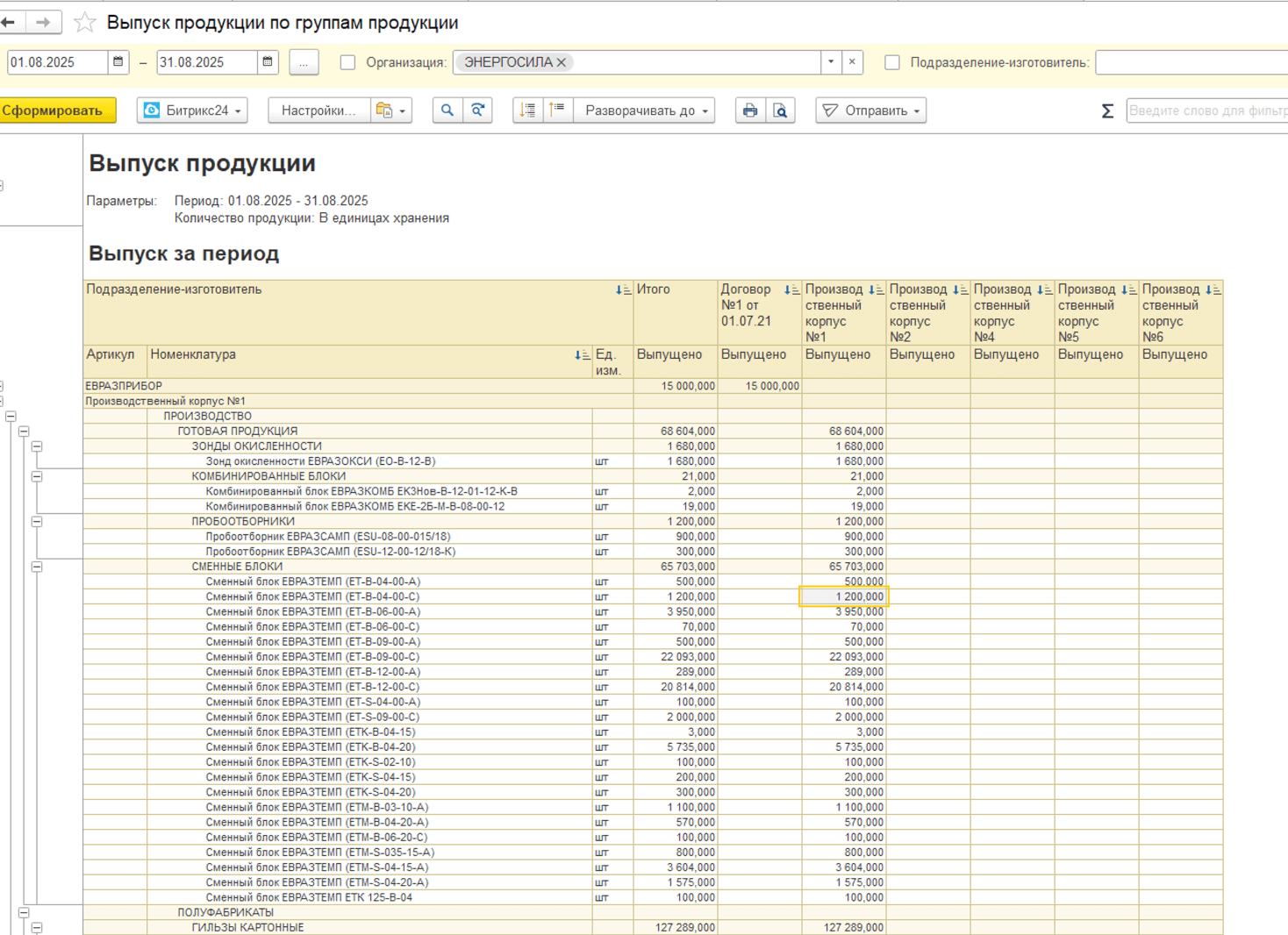

Пример производственного документа (выпускаемая продукция).

Автозаполнение материалов посредством предварительно настроенных спецификаций.

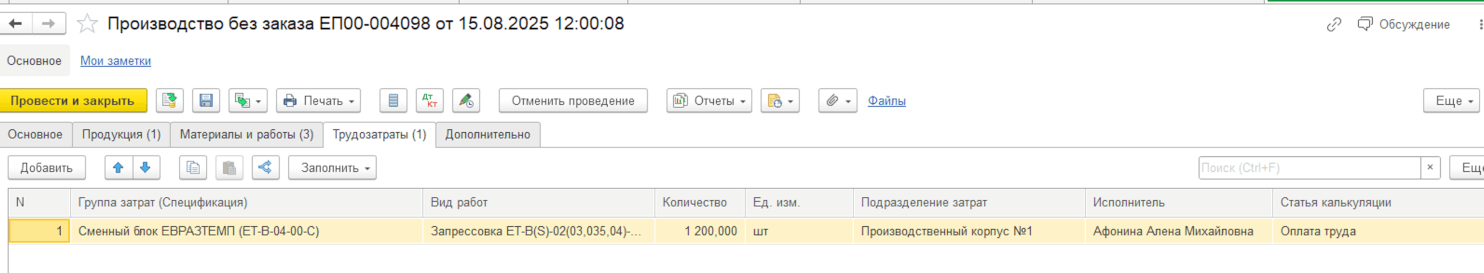

Учет трудозатрат, прямо относящаяся к производимой продукции, с предварительными настройками видов работ и расценок.

Настроены удобные отчеты с детализацией по полуфабрикатам и продукции и их группировкой.

4. Оптимизация складской и закупочной логистики

- Внедрена система ордерных складов с строгим учетом остатков

- Полностью исключены системные отрицательные остатки товарно-материальных ценностей

- Настроены автоматизированные процедуры взаимодействия между отделом закупок, складом и производством

- Создан оперативный контур планирования потребностей и обеспечения производства

5. Автоматизация учетных процессов

- Построен единый контур регламентированного учета на основе оперативных данных

- Реализовано автоматическое формирование проводок и налоговых регистров

- Настроено закрытие месяца и формирование регламентированной отчетности в автоматическом режиме

6. Внедрение системы управленческой отчетности

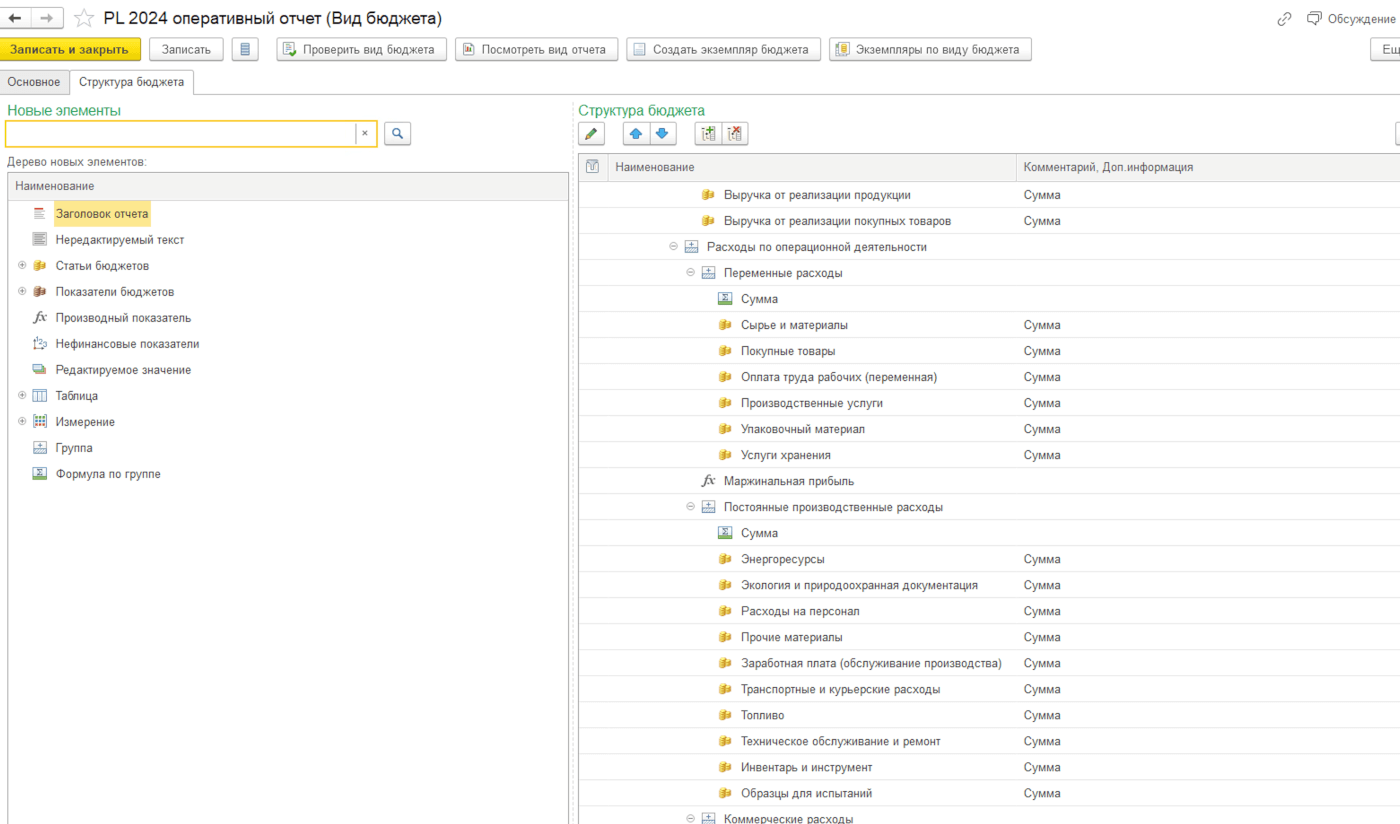

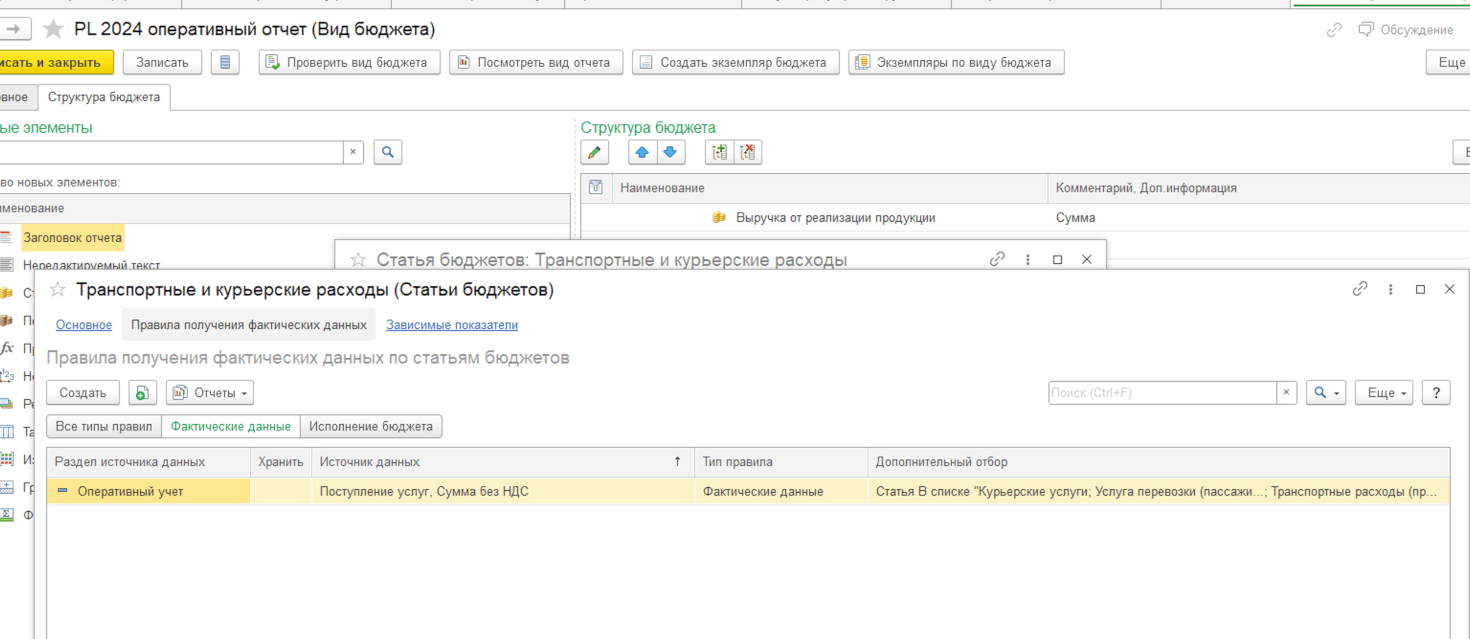

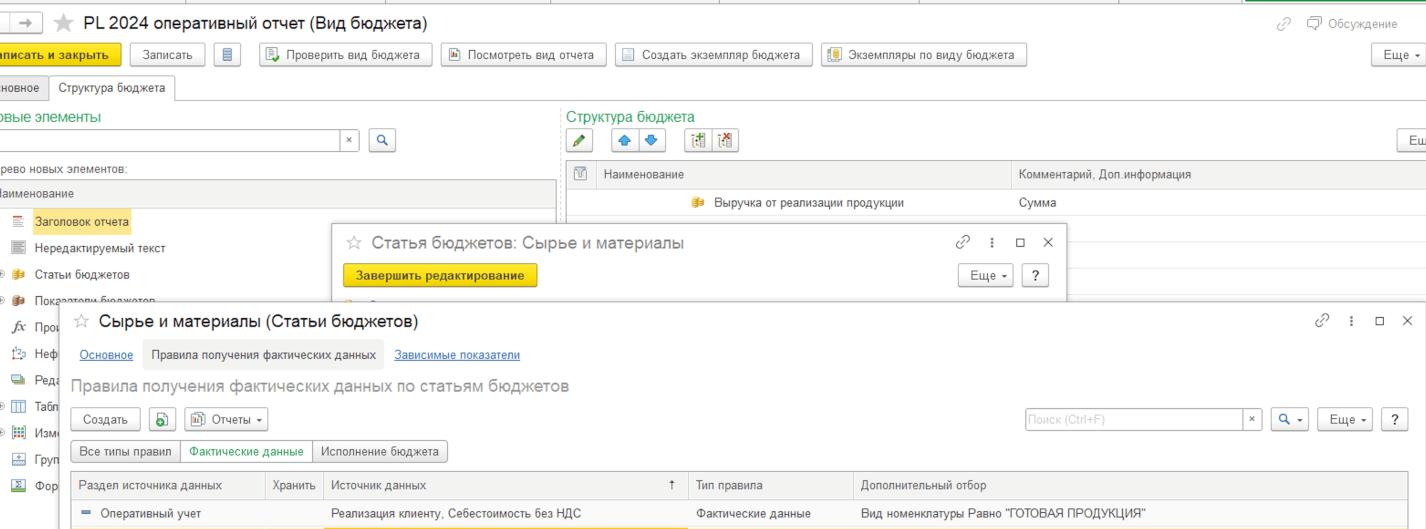

- Разработана иерархическая структура статей бюджета с правилами получения фактических данных

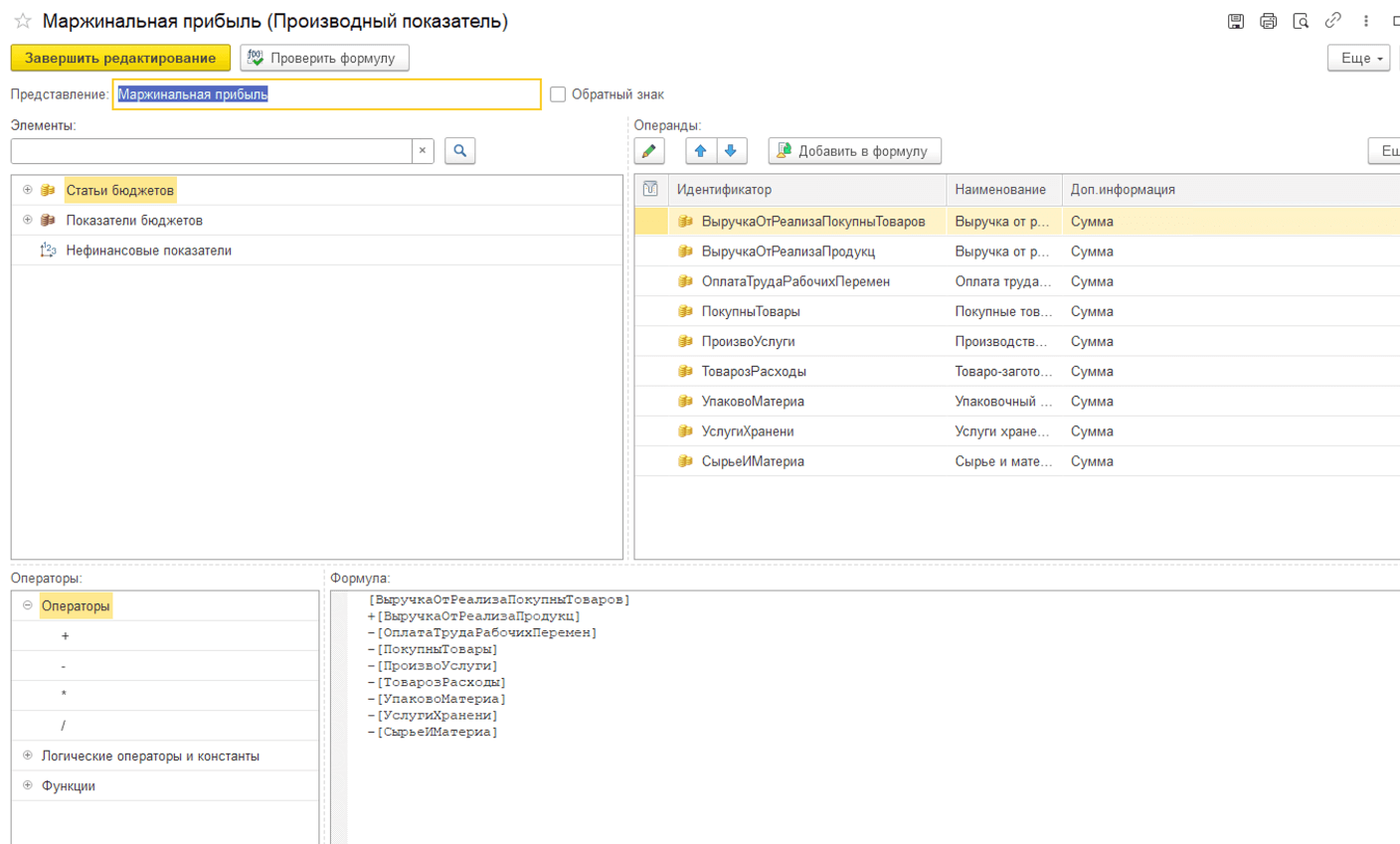

- Настроены расчетные показатели бюджета для формирования промежуточных и итоговых результатов

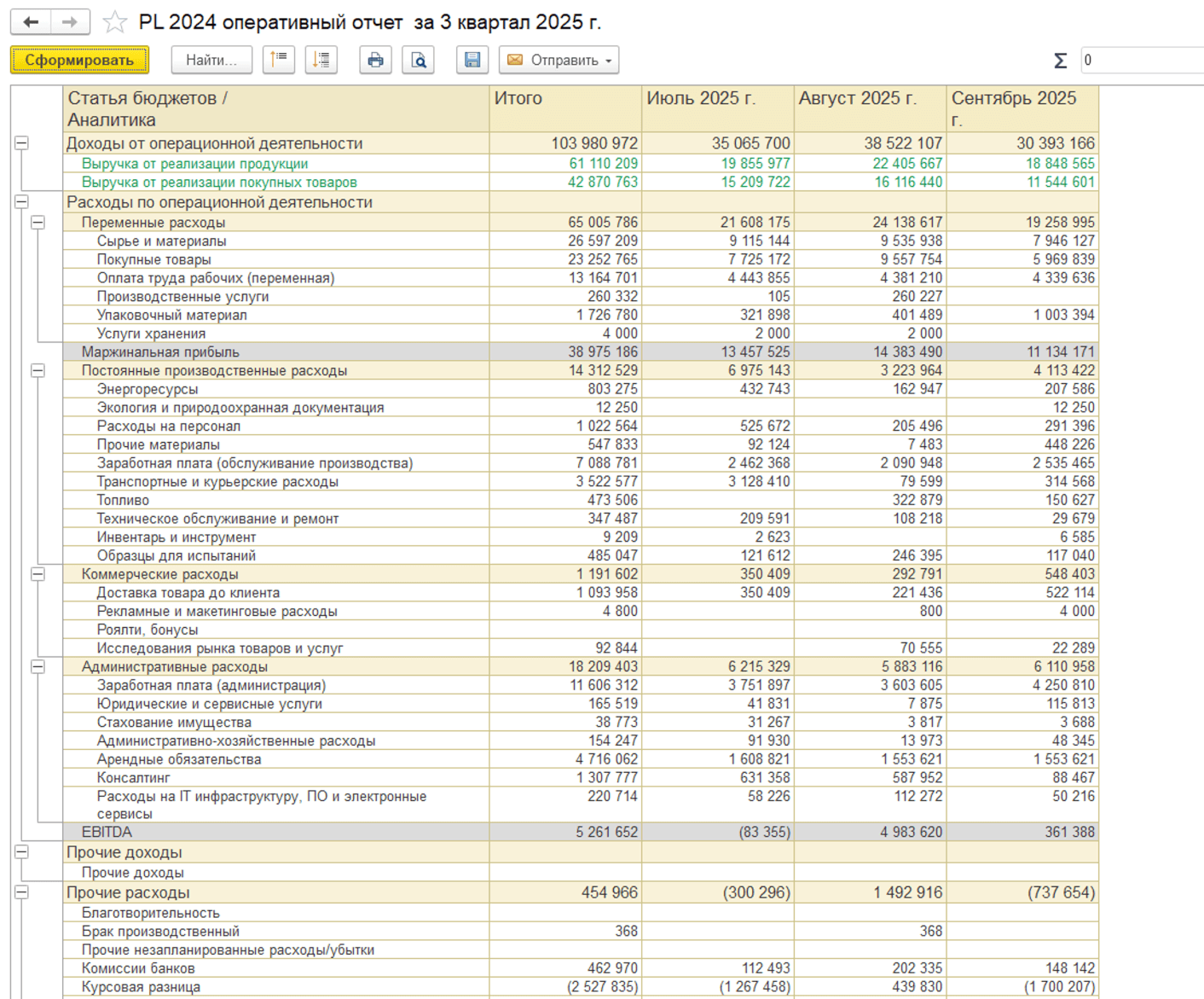

- Реализован отчет о прибылях и убытках (P&L) с возможностью получения актуальных данных на любую дату

- Обеспечена возможность детализации финансовых показателей от общих цифр до первичных документов

Правила получения фактических данных на примере:

Настройка промежуточных показателей (пример).

Форма отчета P&L (фрагмент) формируется в один клик и может быть детализирован до первичного документа.

Ключевые достижения и измеримые показатели:

- Сокращение трудозатрат на 40%

- Оперативность обработки заказов клиентов повысилась на 40%

- Достигнута синхронизация всех операционных процессов

- Сокращены неликвидные остатки на 90%

- Реализована возможность оперативного финансового анализа и принятия управленческих решений

Руководитель проекта со стороны заказчика — финансовый директор Волокитин Игорь Евгеньевич.

Руководитель проекта со стороны исполнителя — функциональный архитектор Рябченко Сергей Владимирович.

Проект выполнила компания «ВЭЛЬТРИ».