С помощью «1С:Комплексной автоматизации» мы организовали точный учет растительного лекарственного сырья по сериям, автоматизировали нанесение товарных этикеток, приемку и отпуск товаров в килограммах и штуках, обеспечили четкий контроль фактического расхода в производстве. Побочным эффектом стала сплошная прослеживаемость сырья — для этого нам не пришлось прилагать дополнительных усилий, однако она уже доказала свою эффективность и получила положительную оценку независимого аудитора одной из ведущих торговых сетей.

О компании

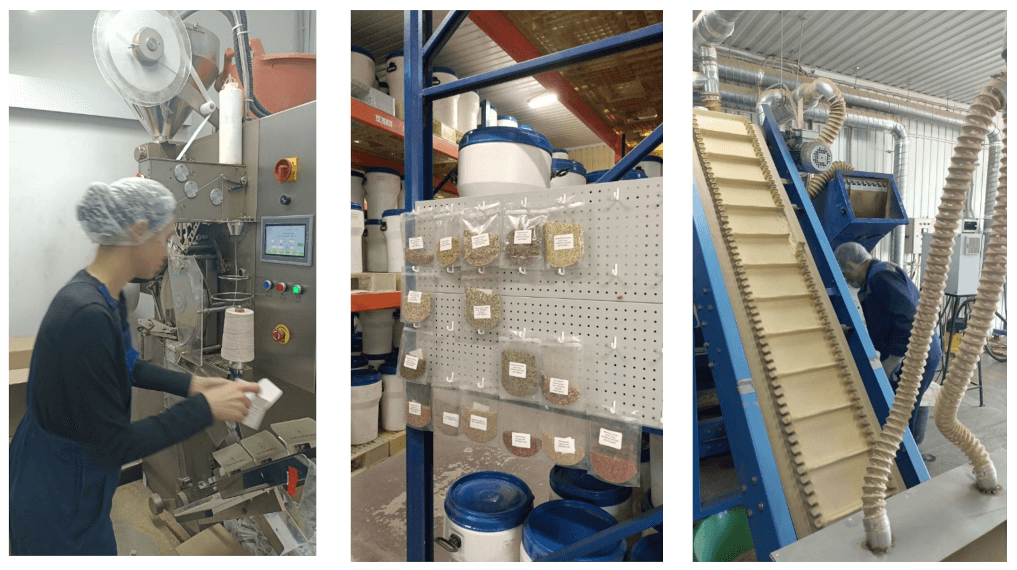

Предприятие НПП «Аксион» с 1998 года занимается переработкой лекарственных растений и натурального растительного сырья. Сегодня под брендом Floris мы выпускаем травяные чаи и тизаны (травяные и ягодные смеси) на базе полного производственного цикла: от выращивания и заготовки сырья на собственных полях до упаковки готовой продукции.

Наши продукты поставляются не только под собственным брендом Floris, но и в качестве натуральных продуктов питания для ведущих торговых сетей (например, Вкусвилл, Пятерочка, Перекресток). Предприятие активно развивается, и в 2025 году мы вышли на федеральный уровень с серией лимонадов и бабл-ти из трав, цветов и ягод.

Автоматизация учета лекарственного растительного сырья

Фундаментальная задача — обеспечение соответствия наименований лекарственных трав в системе 1С и складском учете — требовала нетипового подхода.

Работа с фермерами и заотовителями дикоросов накладывает особые требования к учету. На производстве компании осуществляется первичная переработка сырья — от сушки до сортировки и упаковки. Качественные показатели продукта и его терруар делают крайне сложным использование номенклатуры как сущности, отражающей качественные (в том числе органолептические) характеристики без сравнения с банком образцов.

Для корректного перемещения товаров требовалось участие товароведов и специалистов в области растительного сырья. Исправление ошибок сопровождалось регулярными инвентаризациями, которые приводили к остановке складских и производственных операций. Неточный учет мелкоштучных товаров также требовал постоянных корректировок и негативно влиял на работу предприятия.

К моменту начала проекта учет находился в запущенном состоянии. Ситуацию осложняло наличие дублирующих единиц измерения и избыточного количества номенклатурных позиций в системе. Для соблюдения норм пищевой безопасности велись журналы, заполняемые вручную; корректность их заполнения проверялась специалистом отдела качества, что занимало значительную часть рабочего времени.

Описание проекта

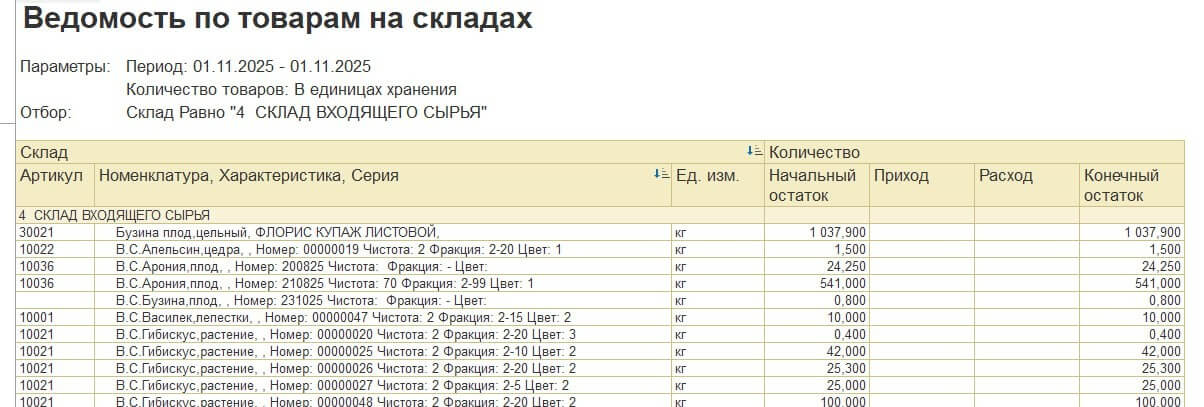

Проект был направлен на автоматизацию складского учета с целью сокращения количества карточек номенклатуры и повышения информативности отчетности.

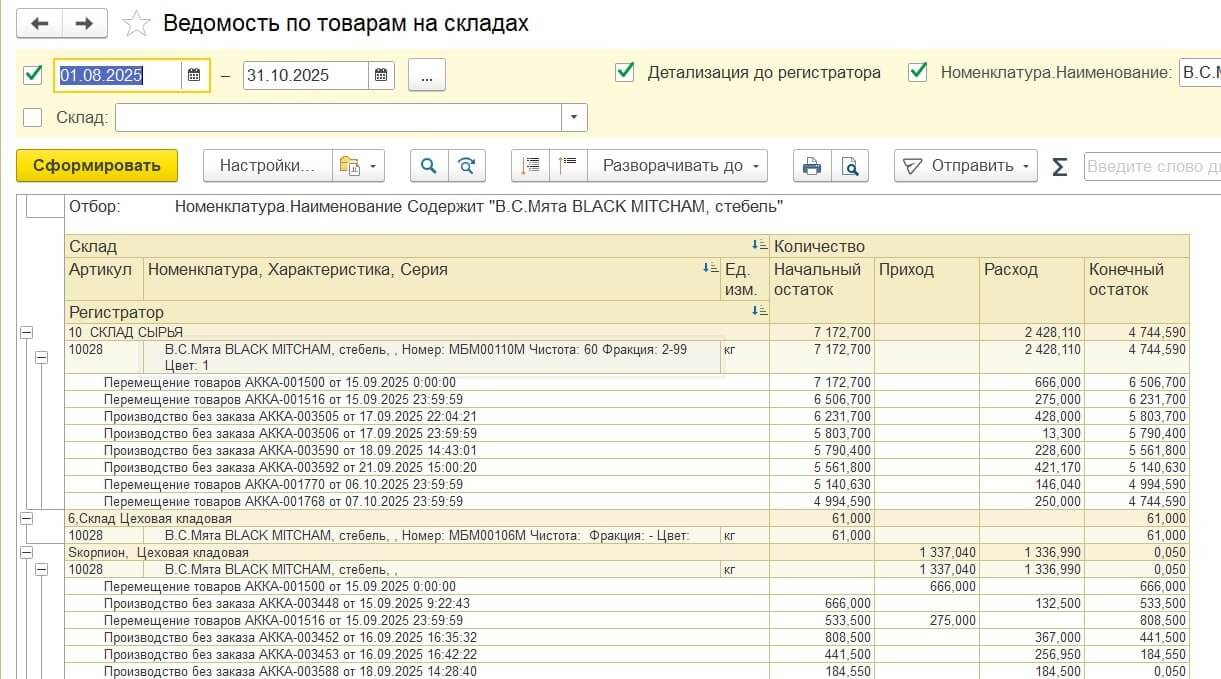

В результате была повышена доступность данных и сокращено время выполнения таких операций, как перемещение, оприходование и реализация ТМЦ, контроль остатков и анализ запасов в разрезе показателей качества. Это стало возможным благодаря внедрению учета по сериям, которые позволяют хранить информацию об основных параметрах каждого ингредиента.

Удалось значительно снизить трудозатраты на выполнение товароучетных операций, нанесение этикеток и процессы приемки и отпуска товаров в единицах хранения (килограммы и штуки), что привело к снижению количества ошибок.

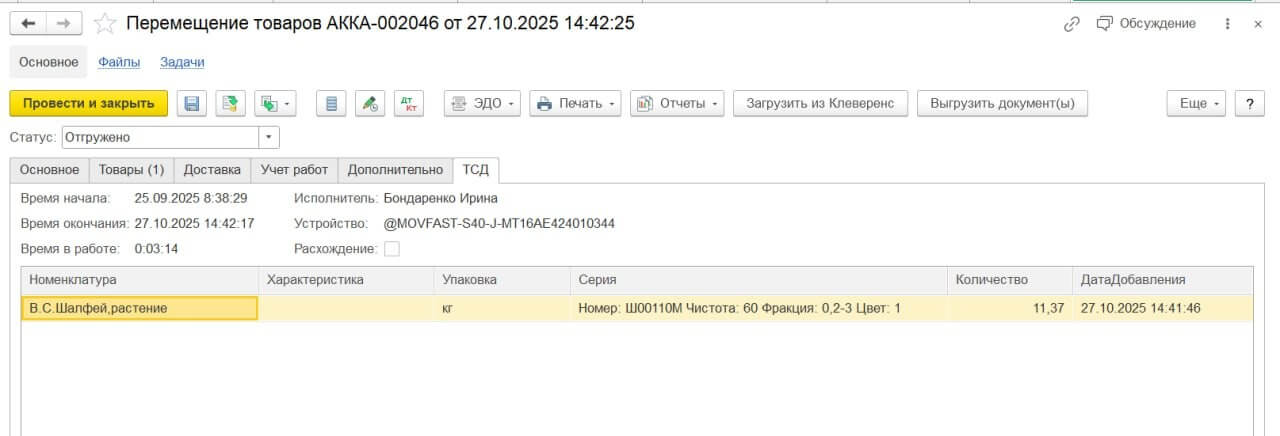

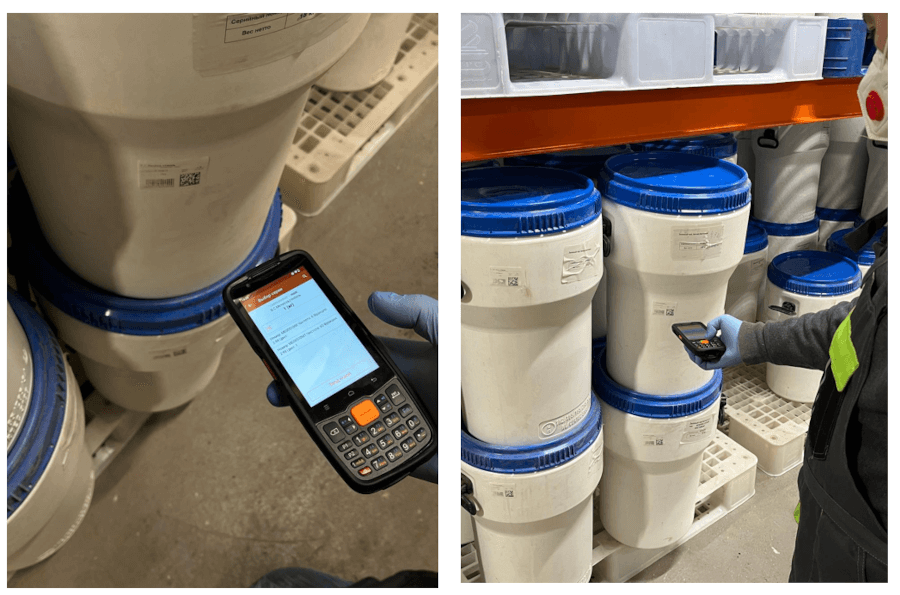

Была налажена работа с терминалами сбора данных (ТСД), обеспечивающая выполнение операций приемки и отгрузки ТМЦ, инвентаризации, а также простых производственных процессов, не требующих ресурсных спецификаций, с возможностью создания документа «Производство без заказа».

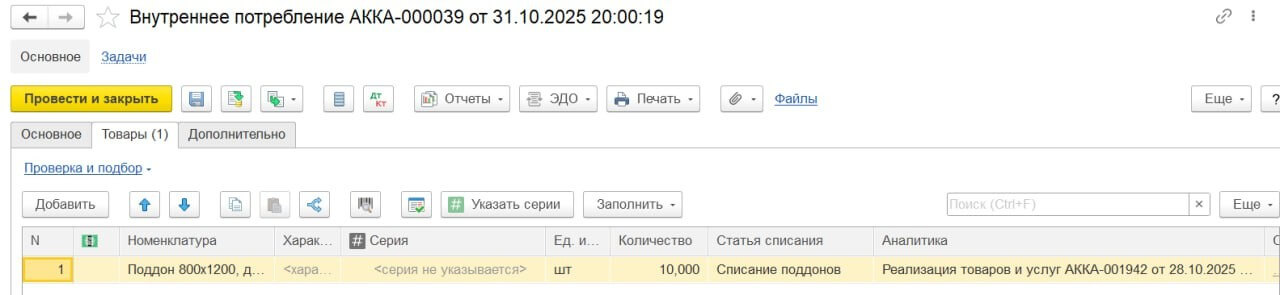

Ключевую роль в достижении экономического эффекта сыграло внедрение весов с функцией печати этикеток и генерацией QR-кода GS1−128. Это позволило маркировать ТМЦ уже на этапе приемки — этикетками с корректным наименованием и фактическим количеством товара, содержащегося в каждой упаковке.

Команда проекта

Директор предприятия Илья Пуйда выступил лидером проекта и аналитиком 1С — формулировал технические задания, контролировал реализацию и принимал работу от независимых программистов и методологов.

Менеджер проекта Екатерина Жукова координировала взаимодействие программистов, методологов и IT-специалистов, а также самостоятельно наладила обмен данными между 1С и весами с функцией печати этикеток.

Проект был реализован без участия интегратора.

Техника:

- Сервер HP ProLiant DL360 Gen9 4LFF+4LP; P440ar 2×1400W, 2xXeon E5−2667v4(8 Core, 3.2/3.6 GHz, 9,6Gt/s), 256GB DDR4R, 2 SSG x 1 TB, 2 HHD x 4 TB

- ТСД — 6 шт

- Принтеры этикеток — 4 шт

- Весы с печатью этикеток — 5 шт

Описание производственного процесса и внедрения учета по сериям

Компания работает с фермерами и заготовителями дикоросов. На производстве осуществляется первичная переработка сырья — от сушки до сортировки и упаковки. Особенности продукта, включая его качественные показатели и терруар, делают крайне сложным использование номенклатуры как сущности, отражающей качественные (в том числе органолептические) характеристики без сопоставления с банком образцов.

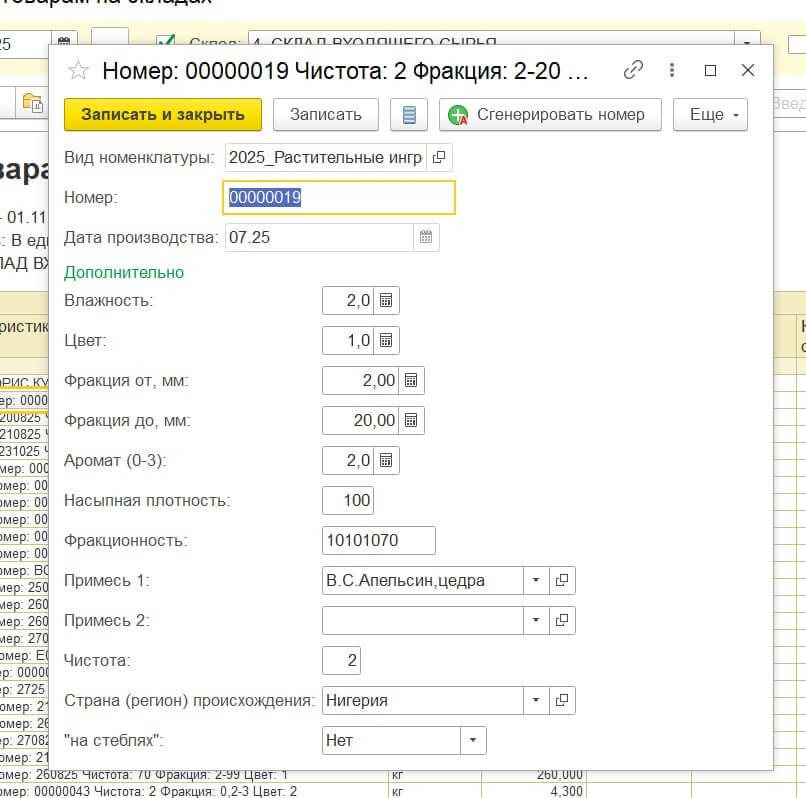

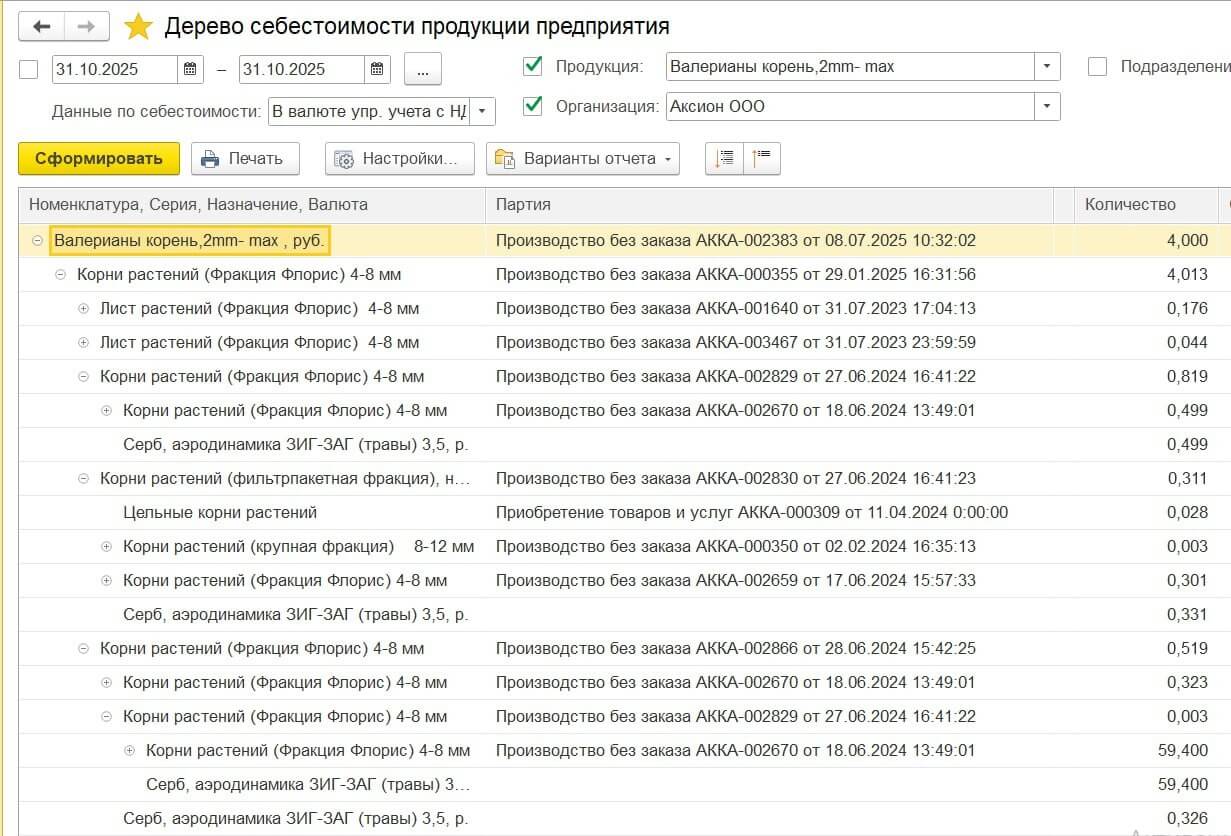

До 2025 года в программе 1С:Комплексная автоматизация 8.3 (ред. 2.5) использовались характеристики номенклатуры. Однако после детального изучения функционала системы 1С было принято решение о внедрении учета по сериям, которые хранят данные об основных параметрах каждого ингредиента и обеспечивают полную прослеживаемость продукта.

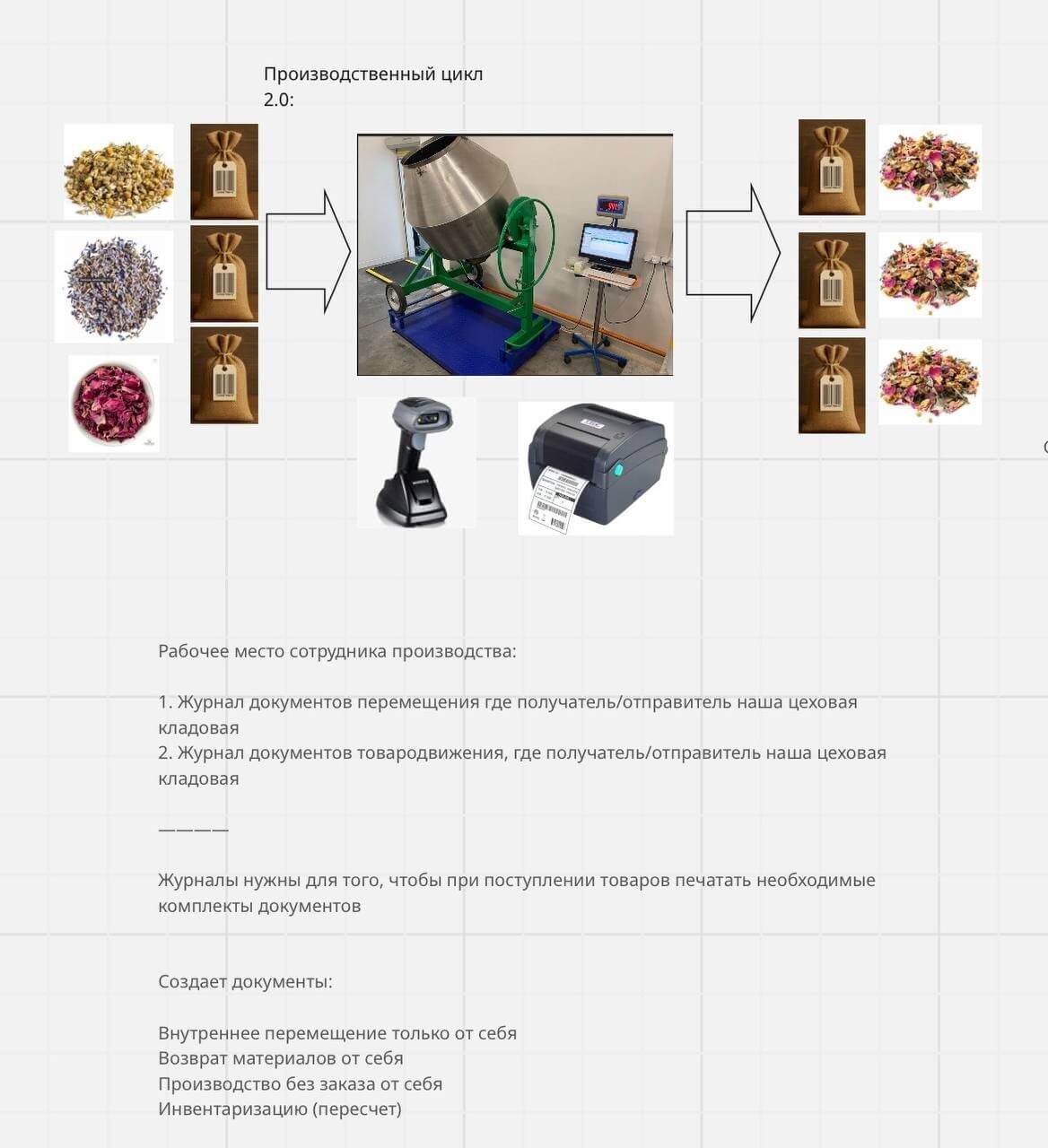

Подготовительная работа: схематическое описание каждого процесса

В первую очередь мы ограничили права на работу с номенклатурой, оставив такую возможность 2-м сотрудникам организации. В наименование номенклатуры вынесли лишь ключевую информацию о растительном сырье, такую как

- Ботаническое название, часть растения и фракция. Прочие данные, вынесли в информацию о серии товара.

- Виды номенклатуры. Наше производство многопередельное и для того, чтобы сохранить прослеживаемость, не усложняя учет, мы создали несколько видов номенклатуры, со своими политиками учета серий.

Так, принимая партию лекарственных трав на территории предприятия, мы «зашиваем» в серию всю необходимую информацию для специалистов по переработке растительного сырья: от страны происхождения, до влажности и содержания пылевых частиц.

Для того, чтобы при приемке сырья провести его этикетировку, мы обучили 1С, весы и ТСД работать с кодами GS-1 128, разобрались с тем, что такое AI в штрихкодировании, а также как передать на весы номенклатуру и вызвать ее 2Д сканером из каталога штрихкодов.

В сам код мы зашифровали такие данные как

- Наименование с характеристикой

- Номер партии

- Количество

Печать этикетки с кодом выполняем как из 1С в документах производство без заказа, пересчет товаров, а также отдельно созданной обработки. Весы при взвешивании также печатают этикетку с кодом.

Таким образом, работая с сериями товаров ответственный сотрудник может точно выбрать номенклатуру, не прибегая к картотеке образцов.

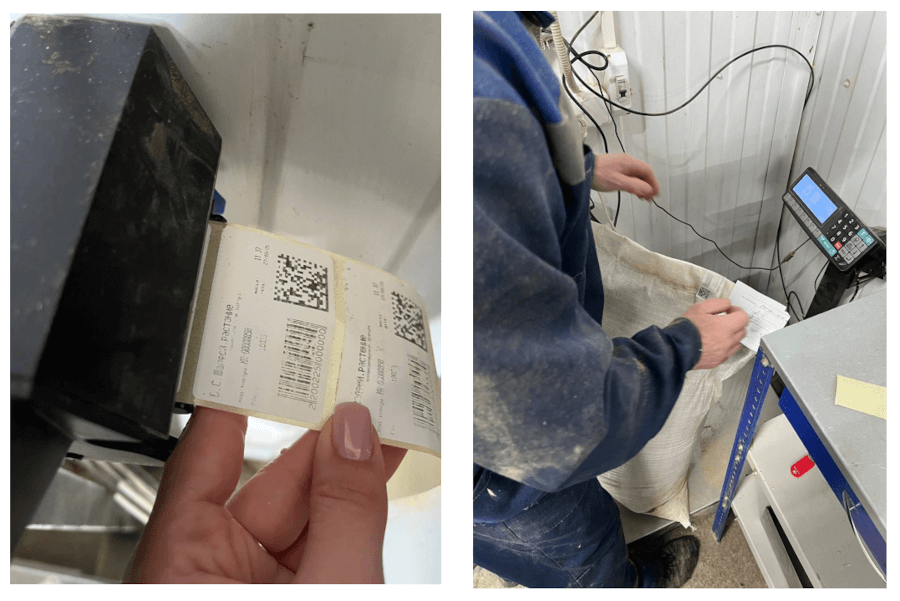

При планировании архитектуры было решено не отказываться полностью (по крайней мере на первом этапе) от бумажных носителей, поэтому на производственных участках сохранили «рабочие станции учета» с возможностью распечатки документа при приемке ТМЦ от поставщика или внутреннем перемещении.

Для учета мелко-штучных товаров, таких как этикетка, картонная упаковка, трубочки мы используем весы как средство пересчета, что экономит время и повышает точность складских операций.

Логирование операций на ТСД и перенос данных в учетную систему помогают учитывать точное время выполнения складской операции с сохранением данных о сканировании каждой единицы ТМЦ, в случае возникновений спорной ситуации данная информация дает возможность оперативно изучить записи видеонаблюдения в заданном временном диапазоне.

Документы-основания активно используются в работе с целью исключения ошибок планирования деятельности сотрудников складской службы. Учет складских операций происходит при помощи ТСД.

Сплошная прослеживаемость — ключевой элемент системы безопасности пищевой продукции. В рамках нашего проекта она была достигнута практически «побочным» образом, без существенных дополнительных усилий, однако уже доказала свою эффективность и получила положительную оценку независимого аудитора одной из ведущих торговых сетей (результаты и протокол проверки могут быть предоставлены по запросу).

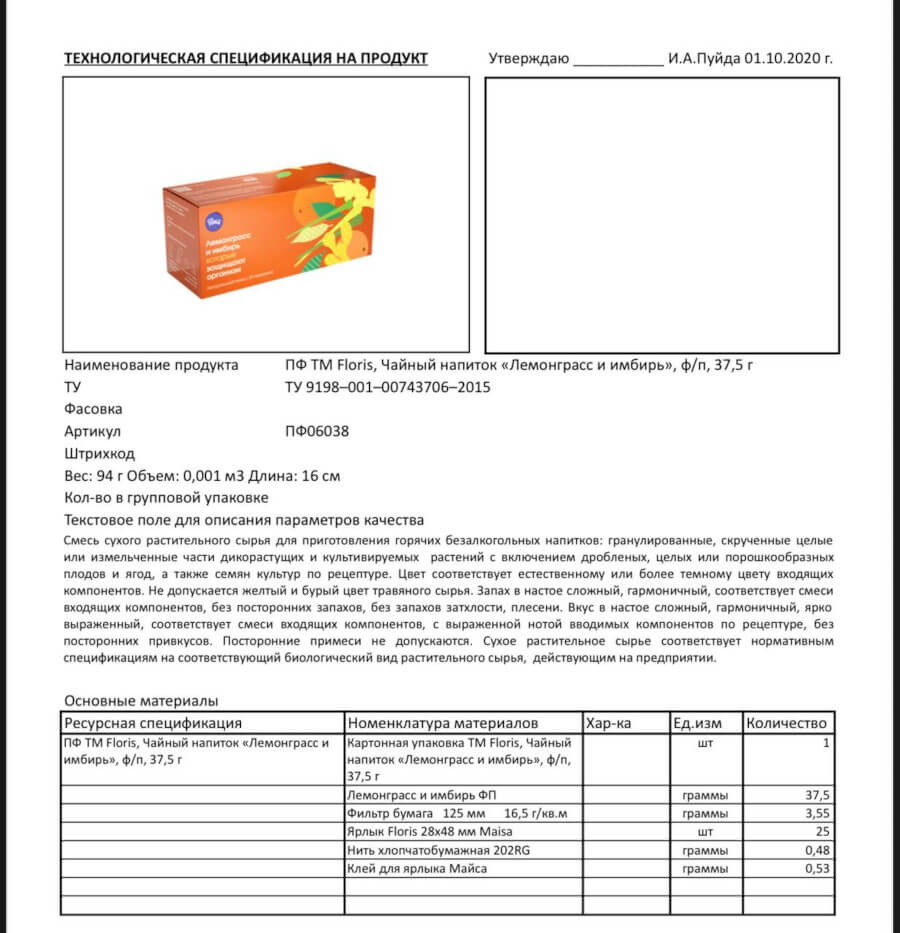

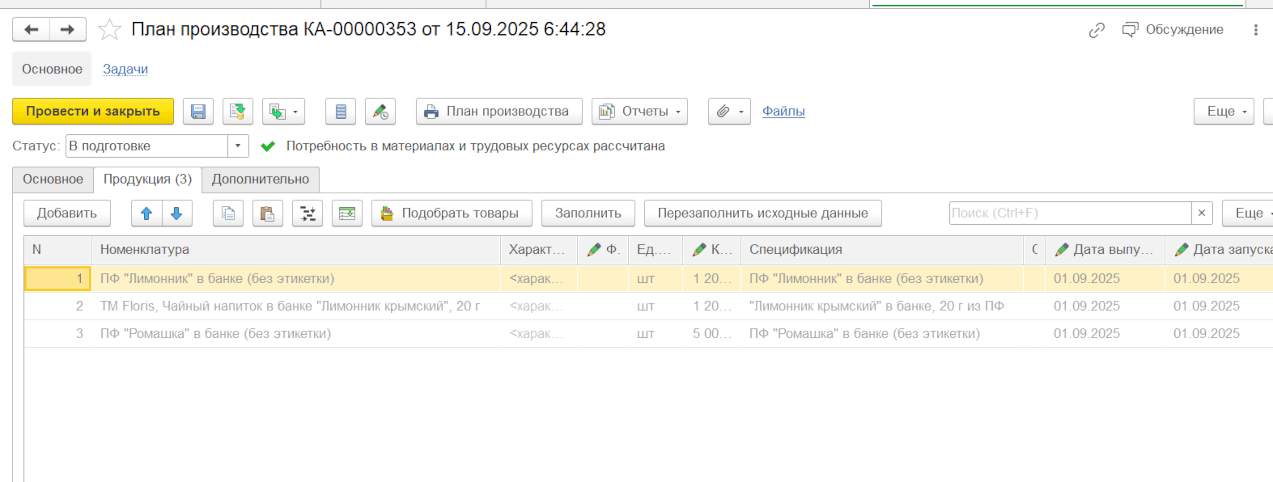

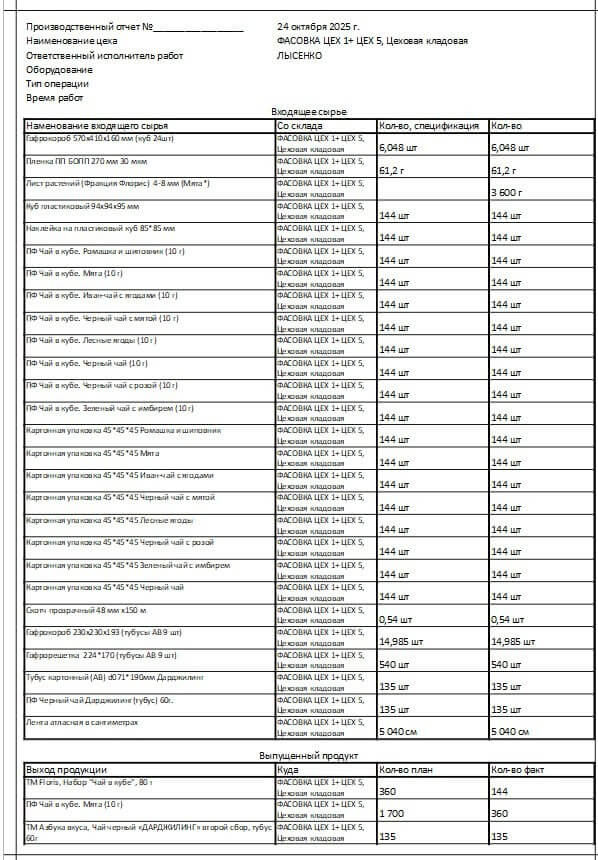

Для удобства сотрудников производства и для того, чтобы вы цехах была актуальная техническая документация мы создали печатную форму ресурсной спецификации.

Производство без заказа открываем прямо из плана производства, а в печатной форме есть сравнение планового и фактического расхода материалов для оперативного управления затратами.

Автоматизация сборки и отгрузки товаров

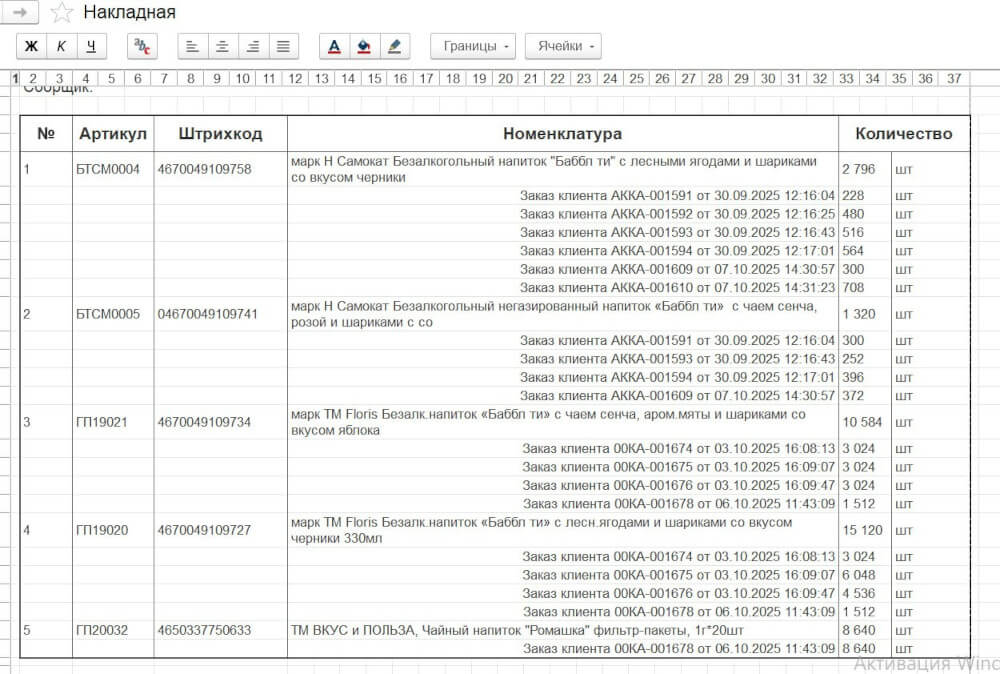

Для удобства подготовки готовой продукции к формированию заказов разработан документ «Консолидация заказов» и 3 печатные формы. Данный документ позволяет консолидировать товары по нескольким заказам одновременно и провести отбор ТМЦ с целью последующего распределения по заказам.

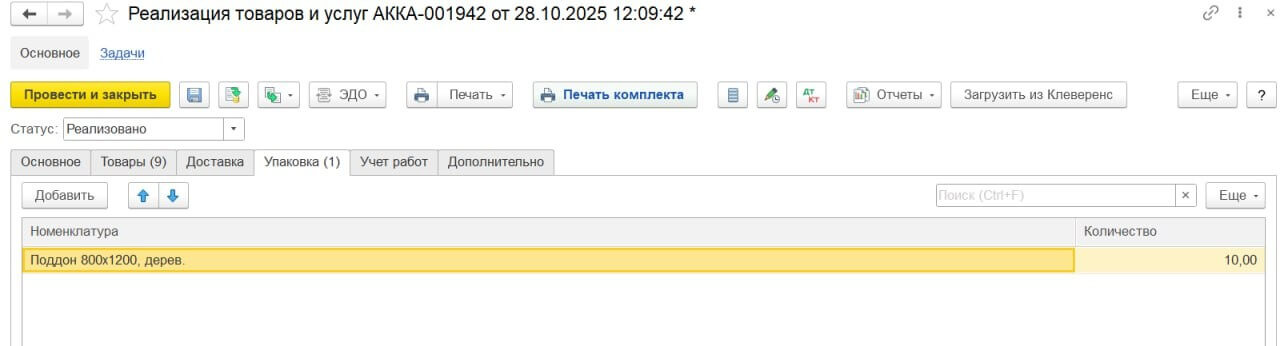

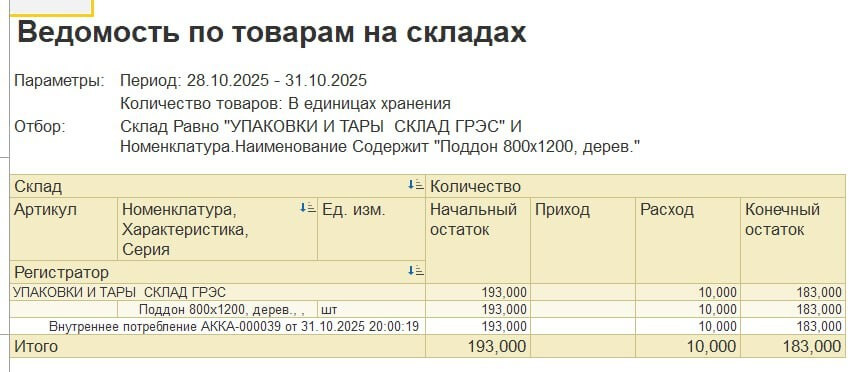

При проведении реализации товаров мы создаем внутреннее потребление с упаковочными материалами и статьей аналитики, которой и является данная реализация. Данная доработка позволяет оперативно учитывать Тару и упаковочные материалы, которые не участвуют в ресурсных

спецификациях.

Также мы автоматизировали процесс сборки и отгрузки заказа при помощи ТСД

В работе активно используются статусы документов товародвижения.

Основные партнеры компании — это ведущие розничные сети России, для работы с которыми используются заказы клиента. Из системы электронного документооборота заказы попадают в 1С, после этого обмен данными отдела продаж и склада происходит при помощи статусов заказа.

При статусе заказа «к сборке» заказ выгружается на ТСД для выполнения его сборки, все товары, которые не попали в документ с новым статусом, автоматически помечаются как отмененные с причиной «не найден на складе».

Следующим этапом координатор или оператор отдела продаж создают ТТН и изменяет статус заказа на «к отгрузке». Данные об автомобиле, такие как номер ТС и номер прицепа выводятся на ТСД, как и сам заказ, который необходимо отгрузить в данное транспортное средство. Отмена товаров из заказа на данном этапе невозможна, как и прерванный процесс отгрузки, при выходе из незавершенного документа на ТСД, придется сканировать упаковочные листы заново.