Компания «Спецсплав» работает в области заготовительного производства. Организация покупает металлические заготовки самой разной формы (круги, квадраты, полосы, валы, кольца) и дорабатывает их под заказ своих клиентов. «1С:Управление нашей фирмой» помогает учитывать ресурсы в течение их длительного жизненного цикла и контролировать успешность бизнеса.

Особенности бизнеса

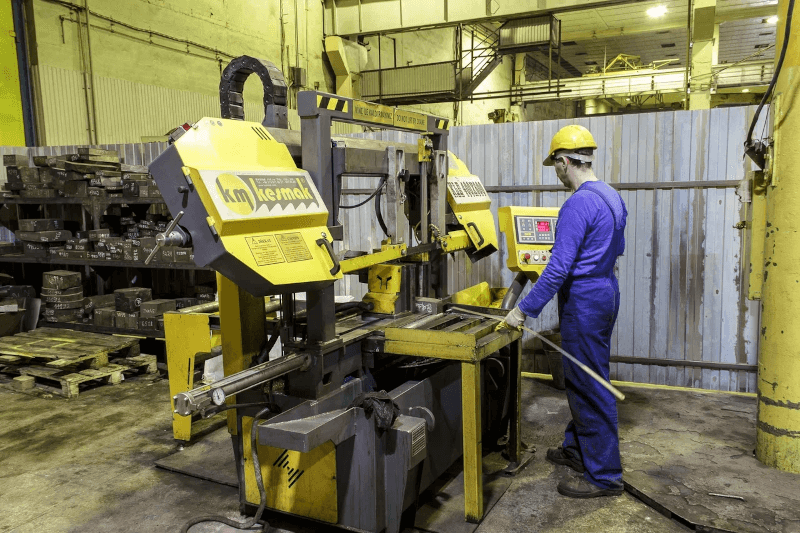

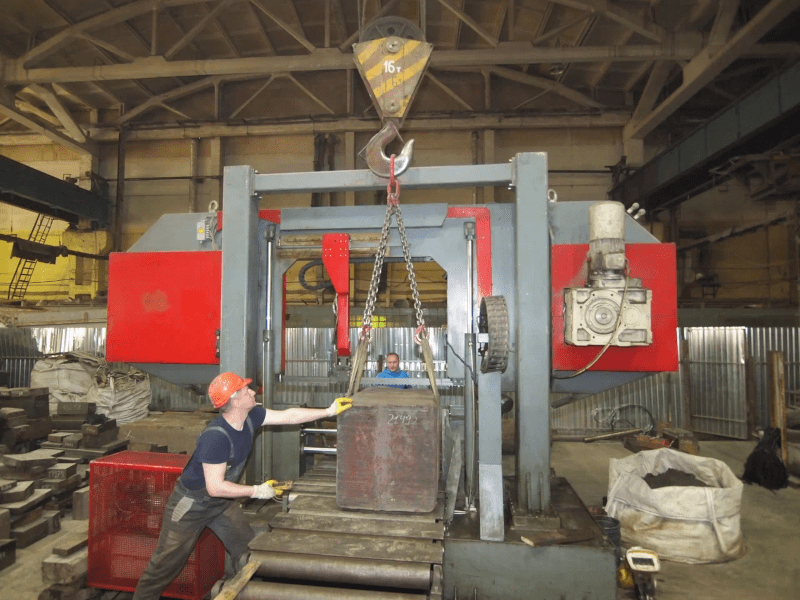

Заготовки, с которыми работает «Спецсплав», называются поковками. Из одной большой поковки под заказ делаются изделия меньше размером, которые затем клиенты компании дорабатывают для своих целей — делают детали, штампы для производства пластиковых или металлических изделий и т. д.

Учёт ресурсов — одна из основных сложностей. Металл на складе невозможно сгруппировать, единого стандарта размера номенклатуры как в металлопрокате не существует.

Каждый кусок металла уникален, перед обработкой ему присваивается номер и артикул, делается фото, записываются размеры. Одна большая поковка может использоваться несколько раз для разных заказов. Когда при производстве какого-то заказа поковка пилится на заготовки поменьше (они называются полуфабрикаты), каждой из них тоже присваиваются собственные номера.

Таким образом, на складе находится несколько тысяч разных номенклатурных позиций.

Обрезки снова становятся товаром — цена и параметры должны наследоваться, а в программе должна быть вся цепочка переделок, начиная от материального артикула, присвоенного в первичном оприходовании.

Всё это нужно — чтобы компания точно знала, какие поковки сейчас есть в распоряжении для выполнения заказов. У менеджеров должен быть актуальный прайс, по которому можно сориентировать клиентов.

Автоматизацию «Спецсплав» начал ещё в 2014 году, однако первый опыт оказался неудачным. Из-за ошибок при внедрении 1С:УНФ никак не работала нормально — постоянные ошибки управленческого учёта, отрицательные остатки блокировали проводки и не позволяли отслеживать ход бизнеса. Сотрудники фактически были вынуждены работать вручную и при этом тратить время на исправление сбоев.

Цели проекта

- Перестроить систему, устранить ошибки и заложить фундамент для дальнейшей автоматизации;

- Обеспечить корректный учёт поковок с поступления на склад и до момента, когда последний полуфабрикат будет передан клиенту;

- Создать инструментарий для аналитики и отслеживания бизнес-показателей в постоянном режиме.

Когда в какой-то момент система вовсе сломалась, компания отказалась от услуг первой команды внедрения и обратилась к «Айтону» — одному из ведущих интеграторов 1С на рынке.

Основные результаты

Предыдущая команда на каждый запрос бизнеса предлагала новые доработки, которые через какое-то время переставали действовать. Теперь таких ситуаций не возникает – компания узнала, что многие их вопросы решаются простой консультацией, потому что в системе уже заложено множество нужных функций.

Как команда «Айтона» привела систему в порядок:

- Убрали ненужные и неработающие доработки, которые до этого дублировали штатный функционал системы.

- Провели полный аудит системы, исправили все ошибки, которые накопились из-за неправильно работающих функций и обходных путей, которые приходилось использовать сотрудникам.

- Наладили функцию обновления и исправили механику, из-за которой в каждой новой версии приходилось перенастраивать доработки функционала.

- Провели инструктаж, обучили пользователей работе с системой.

Бухгалтерия получила интеграцию для целей управленческого учёта, что очень упростило работу при выгрузке данных и распределении по счетам. Система понимает производственную цепочку, корректно отражает движения материалов. При поступлении на склад новая продукция автоматически отражается на правильном счёте. Затем, когда в процессе производства от большой поковки остаются полуфабрикаты, они также автоматически учитываются на соответствующих счетах. Именно от ошибок в этих процессах и возникали отрицательные остатки.

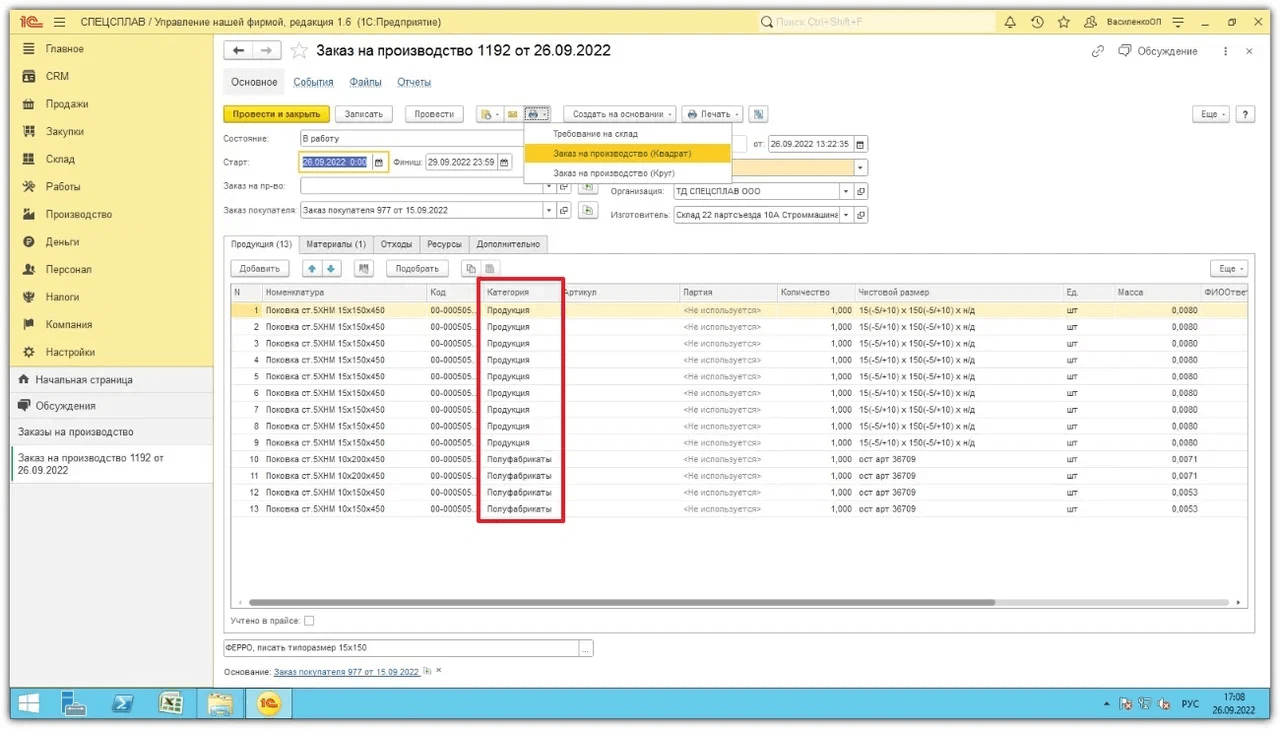

Всё работает благодаря разработанному «Айтоном» механизму категорий, которые присваиваются поковкам. По категории менеджеры понимают, новая ли это поковка или произведённый полуфабрикат. А с точки зрения задач бухгалтерии категории привязаны к разным счетам, благодаря чему обеспечивается правильный управленческий учёт.

В «1С:Бухгалтерии» теперь настроена выгрузка движения металла по складу с автоматическим разносом по статьям бухучета. Полуфабрикаты, первичный металл, готовая продукция разносятся одной кнопкой. Это позволило сократить на одного человека штат бухгалтерии и исключить ошибки при разносе.

Команда выстроила стандартный простой процесс. Заявка появляется в 1С:УНФ в виде события — письма с сайта или звонка. Менеджер отсортировывает письма от покупателей и создаёт заказ покупателя, если уже есть готовое решение. Если готового решения нет, начинаются переговоры, доставляется поковка нужных размеров и сплава.

Специфика бизнеса такова, что подготовка к сделке может занять несколько недель. Чтобы за это время нужная поковка на складе не ушла под другой товар, специалисты «Айтона» сделали возможность для менеджеров по продажам резервировать товар ещё до заказа. Дополнительный контроль не позволяет пользователям без нужных прав снять блокировку.

На следующем шаге менеджер печатает договор и счёт. Все детали заказа, реквизиты, прочие данные автоматически проставляются в шаблон и в спецификации — вручную ничего заносить не надо.

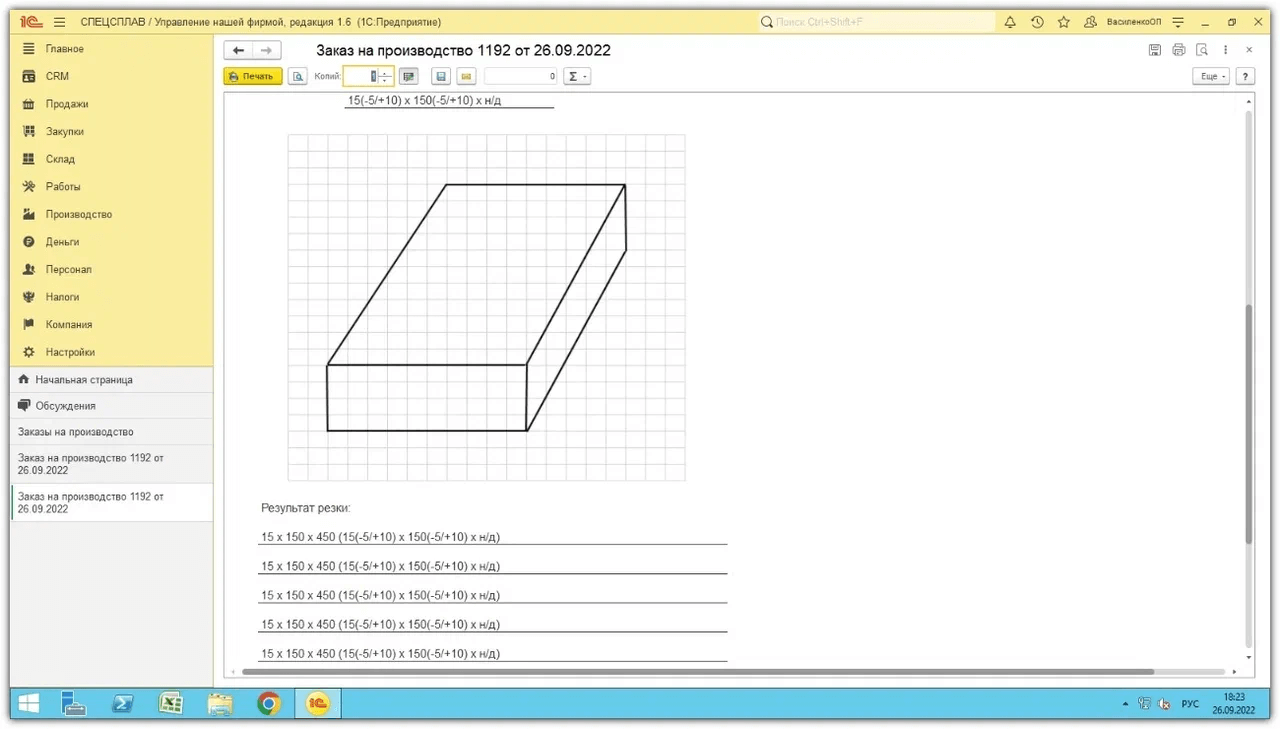

Затем формируется заказ на производство, причём для удобства сотрудников производства, менеджеры прикладывают к нему раскрой с точными размерами нужного изделия. Раньше этот чертёж готовили вручную на листочке в клеточку, сейчас всё происходит в 1С. От руки остаётся добавить буквально несколько деталей.

В процессе производства отслеживается контроль и вес поковки. Система отслеживает параметры готового товара — его вес и размеры должны совпадать с исходными. При этом учитываются и полуфабрикаты, если таковые появляются в процессе производства, и стружка, на которую неизбежно уходит часть материала. Это страхует от ошибки в течение всего процесса производства — и когда менеджер заносит изначальные данные по заказу, и когда проверяется полученное изделие.

Плюс, когда поступает новый заказ и менеджер просматривает в 1С:УНФ наличие поковок, он может быть уверен, что там корректные цифры. Раньше из-за ошибок с учётом остатков случалось, что реальные размеры поковок на складе расходились с данными прайсов.

Для отчёта по финансовым результатам, который главный бухгалтер готовила каждый месяц, нужно было вручную брать из программы данные о себестоимости продукции. Но так как данные о себестоимости не заполнялись из-за отрицательных остатков, приходилось постоянно обращаться к команде поддержки с просьбой решить эту проблему. Та изучала каждый случай отсутствия себестоимости и каждый раз исправляла ошибки (опять же, фактически вручную). Таких инцидентов было очень много — причину установить не удалось, приходилось лечить симптомы.

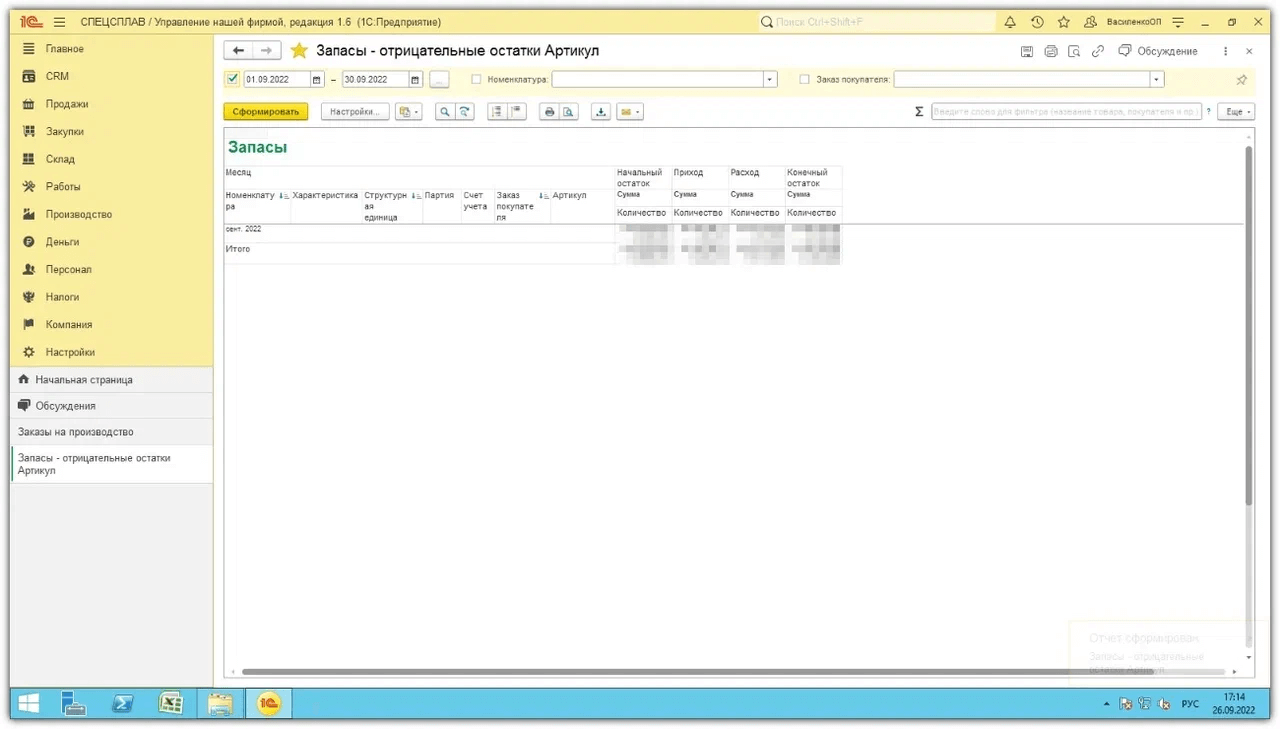

Специалисты «Айтона» показали главному бухгалтеру отчет, на который нужно ориентироваться по отрицательным остаткам. Когда наладили логику обработки остатков, проблемы с отсутствием себестоимости исчезли.

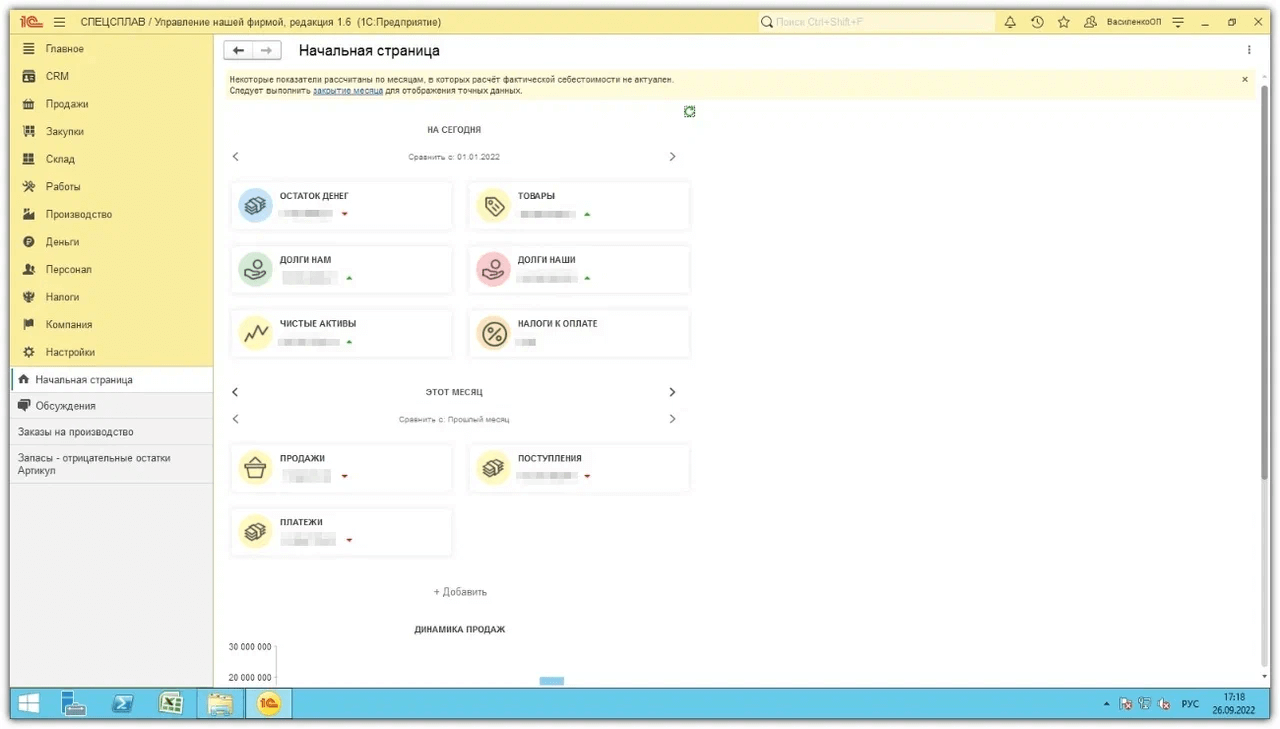

Последний, но важный момент — у компании появился источник актуальных данных о ключевых показателях бизнеса. Монитор руководителя объединяет информацию о поступивших от покупателей средствах, динамике отгрузок, расходах и расчётах с поставщиками. Этот экран был в системе и раньше, но цифры были неправильные — всё из-за тех же отрицательных остатков. В результате коммерческий директор предприятия ежедневно выправлял отчёты, чтобы топ-менеджмент мог контролировать положение вещей.

Теперь это делать не приходится — данные всегда правильные.

Результаты

- Производство ускорилось на 20%.

- Автоматический сквозной контроль данных привязывает геометрический размер к массе поковки через формулу плотности. Это исключает человеческий фактор при внесении и проводке готовой продукции в цехе.

- Заказы не срываются из-за того, что на складе нет поковки, которая есть в прайсе.

- Понятный механизм работы с резервами позволяет быстро решать вопросы с непроведением производства и расходных накладных, если кто-то неправильно заполнил данные.

- Никакой ручной работы с данными, никаких потерь времени на постоянно возникающие ошибки.