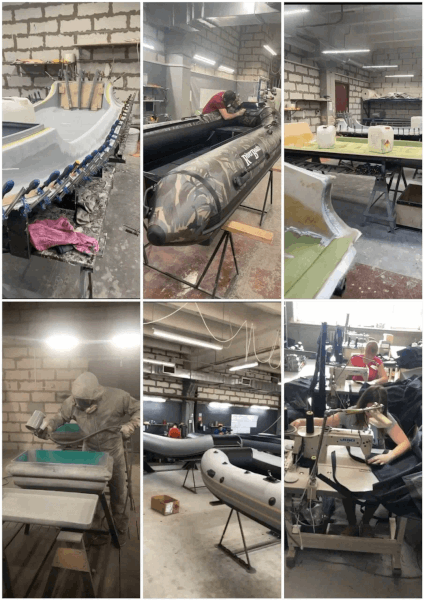

Компания «Речные лодки» занимает одну из лидирующих позиций в производстве резиновых лодок в Северо-Западном регионе. Компания существует на рынке уже более 10 лет — конструирует и изготавливает резиновые лодки, а также аксессуары и комплектующие для них.

Постоянный входной контроль материалов и комплектующих, ручная сборка, персональная ответственность работников за каждый этап сборки позволяют обеспечить высочайшее качество выпускаемой продукции и предоставлять длительные сроки гарантии.

Ситуация до старта проекта

С 2020 года производственный учет велся в конфигурации 1С:Управление нашей фирмой. Однако в процессе эксплуатации конфигурации были выявлены некоторые бизнес-процессы, которые не охвачены функционалом типовой конфигурации. Для реализации проекта по доработкам программы был привлечен партнер «Диалог Информационные Технологии».

Реализация проекта

Распределение затрат

Производство лодок — сложное производство, в котором помимо основных материалов участвует еще и большое количество расходных материалов (клей, ветошь, ведра, клейкая лент и прочее). Однако невозможно установить, сколько и какого материала было списано на конкретную лодку. Также для корректного расчета себестоимости необходимо распределять затраты на аренду, клининг

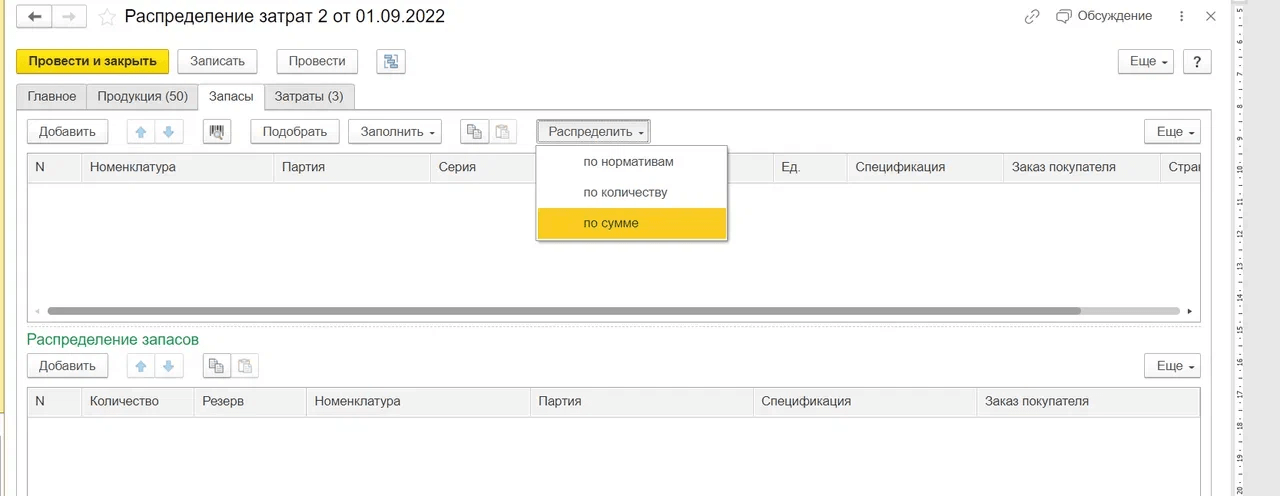

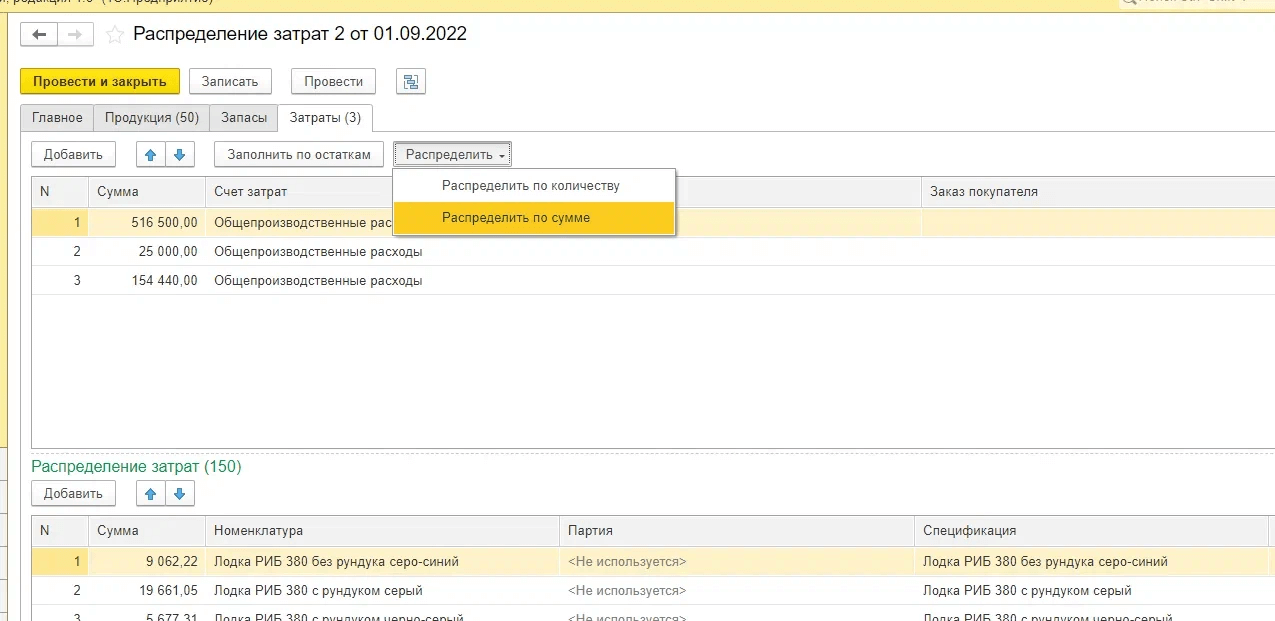

В 1С:Управление нашей фирмой версии 1.6 есть подходящий для этого документ «Распределение затрат», однако автоматическое распределение возможно только по количеству произведенной продукции, либо по нормативу. Но в данном случае это идет в разрез с реальностью: требуется, чтобы расходы распределялись пропорционально цене готового изделия, в данном случае себестоимости. Чем выше себестоимость позиции — тем больше запасов (расходных материалов) должны распределяться на данную продукцию.

Была сделана доработка, позволяющая реализовать такой механизм.

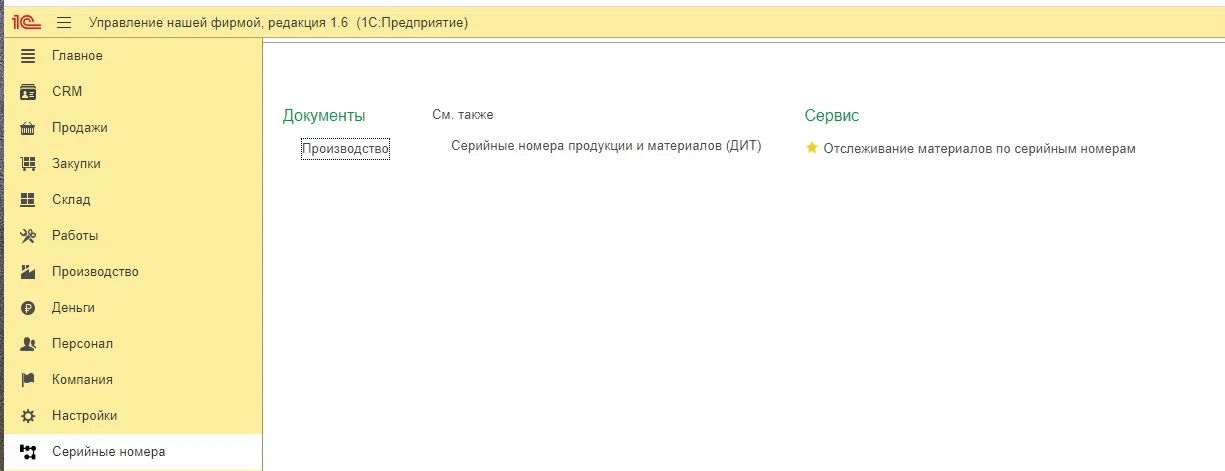

Работа с серийными номерами

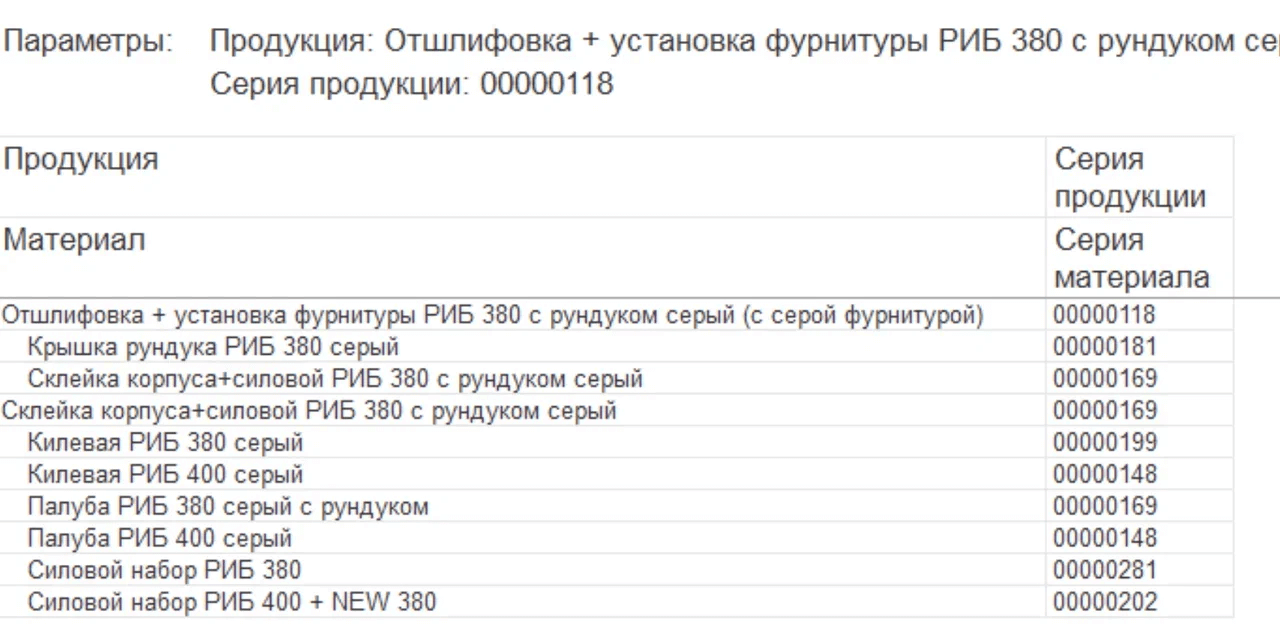

Многоэтапное производство осложняется тем, что почти на каждом этапе новый полуфабрикат имеет серийный номер. Учет по серийный номерам ведется в базе. Однако, на производстве случается брак. И необходимо определить в какую именно смену, кто из сотрудников и по какой причине допустил этот брак. При большом количестве одинаковых заказов отследить это невозможно и здесь вступают в силу серийные номера.

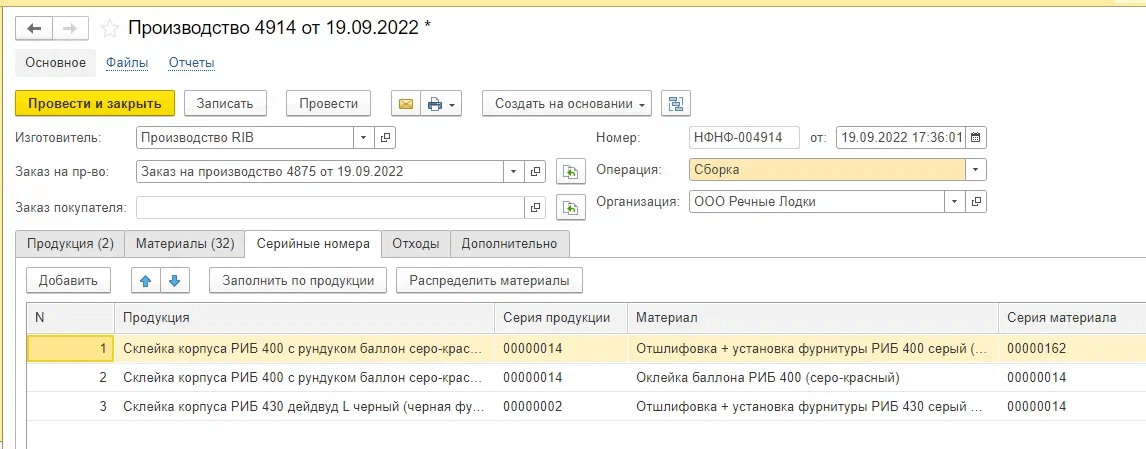

Была сделана доработка, позволяющая на этапе производства связать серийные номера между собой и образовать некую цепочку. Была доработана отдельная табличная часть «Серийные номера» в документе «Производство», которая заполняется на основании данных серийный номеров материалов и продукции.

Затем на основании этих данных можно построить отчет.

Если случается брак, можно выяснить серийный номер конечного изделия и далее при помощи отчета определить серийный номер материала, открыть документ «Производство» и определить виновную в браке бригаду, а также разобраться в причинах брака.

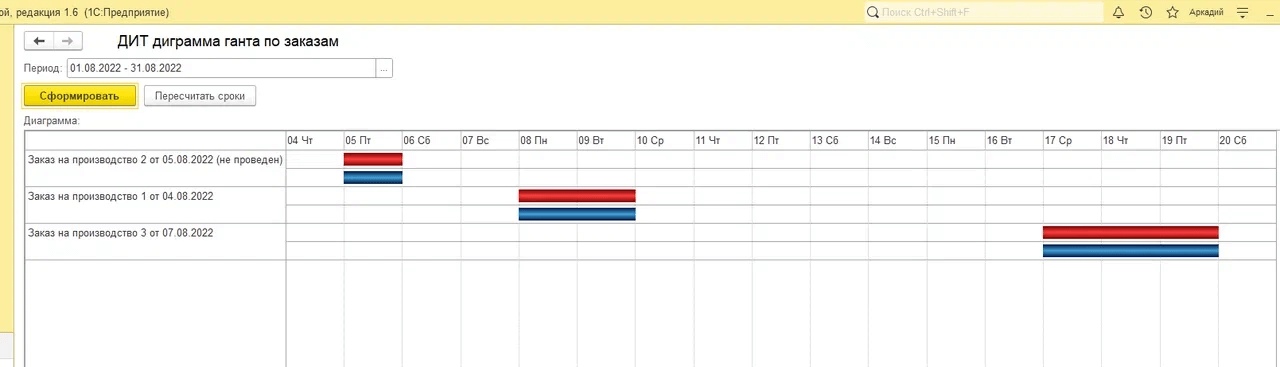

Планирование при помощи диаграммы Ганта

Для наглядного планирования заказов используется доработанная диаграмма Ганта.

Благодаря ей руководитель может оперативно посмотреть каким образом продвигается работа и какие заказы сейчас в производстве, а какие планируются. На основании этого можно наглядно видеть ситуацию на производстве.

Заключение и результаты

Основная задача — сделать простой, но при этом наглядный учет — выполнена.

Грамотное распределение затрат позволило сократить издержки на производстве и пересмотреть ценообразование на продукцию.

Доработка функционала учета серийных номеров позволила оперативно выявлять изделия с браком и разбираться в причинах брака для улучшения качества производимой продукции.

С помощью диаграммы Ганта руководитель контролирует сроки производства, чтобы исполнять заказы не только качественно, но и в срок.