В компании «Пижанка «из города Йошкар‑Ола — производителе пищевой продукции и полуфабрикатов с 20‑летним опытом — учет велся в семи разрозненных базах 1С, а производство фиксировалось на бумаге и с помощью фотографий в мессенджерах. Из‑за дублирования данных, несовместимых кодов SKU и ручного ввода информации руководство не имело достоверной картины бизнеса, а сотрудники тратили часы на сверку данных.

Проект автоматизации от «1С‑Рарус Йошкар‑Ола» объединил все процессы в единой системе «1С:Управление предприятием общепита». Внедрили автоматизированные рабочие места (АРМ) в цехе и магазинах и построили сквозной учет от производства до прилавка. Результат: данные обновляются в режиме, близком к реальному времени, ошибки сократились на 95%, а трудозатраты сотрудников, обрабатывающих данные, снизились с 8 часов в день до одного. Как компании удалось преодолеть информационный хаос и обрести полный контроль над бизнес‑процессами — читайте в кейсе.

О компании

ООО «Пижанка» — один из немногочисленных местных производителей в Республике Марий Эл собственной пищевой продукции и полуфабрикатов с опытом работы более 20 лет. Помимо производства компания занимается оптовой и розничной торговлей в регионах Поволжья, поставляет продукты в государственные учреждения: детские сады, школы, больницы, училища. У компании — три направления деятельности (оптовые продажи, производство, розничные продажи), 8 розничных магазинов и один цех собственного производства, разделенный на несколько секций: охлажденная продукция, варено-копченая продукция, колбасы, замороженные полуфабрикаты, кондитерские изделия, разделка мяса и накрутка фарша.

Начало. Как было до того, как специалисты «1С-Рарус Йошкар-Ола» приступили к работам

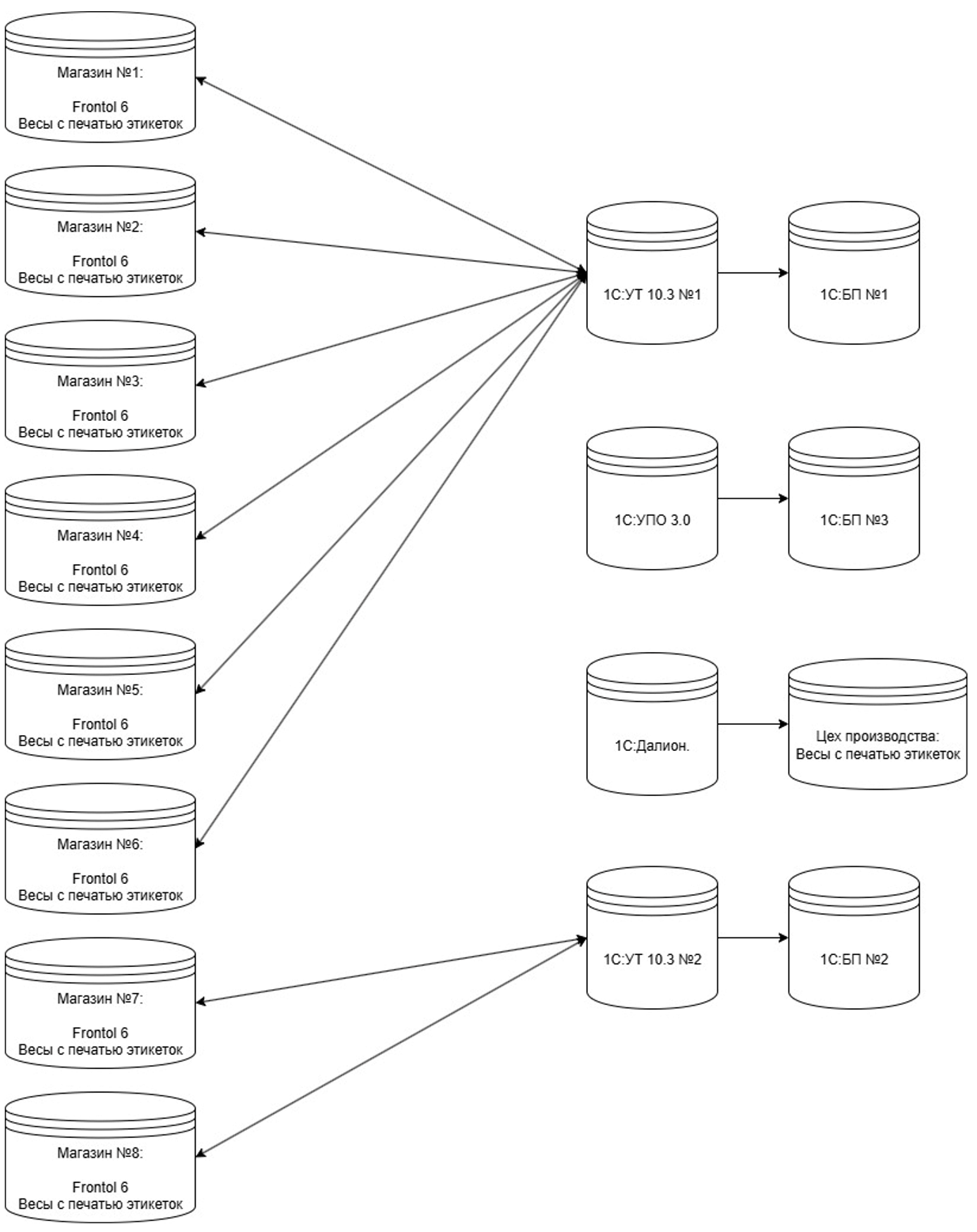

В компании «Пижанка» использовалось семь баз данных 1С:

- «1С:Управление торговлей» ред. 10.3 база № 1 (УТ 10.3 № 1).

- «1С:Управление торговлей» ред. 10.3 база № 2 (УТ 10.3 № 2).

- «1С:Управление предприятием общепита» ред. 3.0 (на основе типовой конфигурации «1С:Управление нашей фирмой»).

- «Далион» для автоматизации управленческого учета в магазине на базе платформы 1С:Предприятие 8.3

- «1С:Бухгалтерия предприятия» ред. 3.0 база № 1 (БП № 1).

- «1С:Бухгалтерия предприятия» ред. 3.0 база № 2 (БП № 2).

- «1С:Бухгалтерия предприятия» ред. 3.0 база № 3 (БП № 3).

В розничных магазинах использовался программный продукт для автоматизации касс, совместимый с 1С. В каждом магазине стояли весы с печатью этикеток.

В цехе собственного производства также были весы с печатью этикеток.

Схема организации баз данных в компании заказчика «до» нашего проекта автоматизации выглядела так:

Особенности учета в компании заказчика, которые необходимо было учесть при выборе решения для автоматизации:

- Оптовая торговля осуществляется в УПО 3.0.

- Производство ведется в УТ 10.3.

- Розничная торговля отражается в двух базах УТ 10.3.

- В цехе собственного производства продукция производится, фасуется, отправляется в магазины. Расфасованная продукция взвешивается на весах с печатью этикеток, этикетка клеится на упаковки с продукцией.

- В магазинах весы с печатью этикеток используются для фасовки номенклатуры на месте.

В процессе работы специалисты компании «1С-Рарус Йошкар-Ола» выявили следующие проблемы:

1. Ведение оперативного учета и производства ведется в четырех разных базах, три из которых — уже морально устарели.

2. «Далион» используется исключительно для выгрузки номенклатуры с описанием состава продукции на весы с печатью этикеток в цехе производства. В магазинах весы с печатью этикеток получают данные из УТ 10.3.

3. Коды SKU, используемые для выгрузки на весы в цехе из «Далиона» и для выгрузки на весы и кассы в магазинах из УТ 10.3, — отличаются.

Например, фактически производится, фасуется и продается в магазинах товар «Куриные голени»:

- в «Далион» это номенклатура «Голень куриная» с кодом SKU 111, выгружается на весы в цех;

- в УТ 10.3 № 1 — это номенклатура «Куриная голень» с кодом SKU 222, выгружается на весы и кассы в магазины № 1−6;

- в УТ 10.3 № 2 — это номенклатура «Куриные голени» с кодом SKU 333, выгружается на весы и кассы в магазины № 7−8.

Во всех случаях штрихкод с этикетки не сканируется на кассах. При продаже продавцы ищут номенклатуру по коду и вводят вес вручную.

4. Ведение номенклатуры:

- В базах УТ 10.3 и «Далион» номенклатура ведется обособленно. Базы никак не связаны друг с другом, не обмениваются данными, не синхронизируются. Фактически одна и та же номенклатура в трех базах является тремя разными элементами.

- В базу УПО 3.0 при начале ведения учета номенклатура переносилась из базы УТ 10.3 № 1 единоразово. В то же время УПО 3.0 и УТ 10.3 № 1 продолжали быть обособленными, никак не связанными друг с другом базами. В ходе эксплуатации УПО 3.0 новая номенклатура создавалась непосредственно в базе УПО 3.0. Таким образом, номенклатура в УПО 3.0 частично повторяет иерархию справочника номенклатуры и саму номенклатуру (коды, наименования) из УТ 10.3 № 1, а частично содержит в себе элементы, никак не пересекающиеся с элементами других баз.

Возвращаясь к примеру с товаром «Куриные голени», в УПО 3.0 может быть два варианта номенклатуры:

- либо в УПО 3.0 — это номенклатура «Куриная голень», аналогичная номенклатуре из УТ 10.3 № 1;

- либо в УПО 3.0 — это номенклатура «Голени куриные», четвертый вариант одной и той же продукции в четвертой базе.

5. Блок производства никак не автоматизирован. Весь учет производства ведется на бумаге. Обмен информацией между цехом, бухгалтером и магазинами происходит посредством отправки фотографий бумажных носителей информации через мессенджеры.

Исходя из описанных выше сложностей в ведении учета, специалисты «1С-Рарус Йошкар-Ола» таким образом зафиксировали текущую ситуацию в компании:

- Руководство не располагает достоверными данными для принятия решений — из-за разрозненности информации и необходимости ручной сверки данных из четырех независимых источников.

- Данные изолированы. Невозможно корректно проследить движение и оборот товара от производства до прилавка. Учет не является прозрачным, что создает постоянную операционную неразбериху.

- Отсутствует единая система для формирования управленческой отчетности. Чтобы составить целостную картину, необходимо вручную сводить данные из четырех систем и бумажных носителей, что делает отчетность неточной и трудозатратной.

- Бизнес-процессы компании работают в условиях постоянной ручной синхронизации данных между нестыкующимися системами, что создает огромную нагрузку на сотрудников и приводит к хроническим ошибкам в учете.

- Процесс планирования производства не имеет надежной оперативной основы, так как данные о выпуске продукции задерживаются и существуют в виде неструктурированных бумажных носителей и фотографий этих бумаг в мессенджерах.

- Высокий уровень операционных рисков, включая риски неучтенных потерь, краж и ошибок ценообразования, из-за отсутствия сквозного контроля на всех этапах движения товара.

- Значительные временные и трудовые затраты сотрудников бухгалтерии на бесконечное «примирение» данных и устранение несоответствий между системами.

- Полное отсутствие автоматизации в блоке производства. Учет выпуска готовой продукции ведется на бумажных носителях.

Предстояло выполнить два блока работ:

- Приведение учета к единой базе в УПО 3.0.

- Автоматизация блока производства.

Проектная команда состояли из одного специалиста ООО «1С-Рарус Йошкар-Ола».

Блок 1. Приведение учета к единой базе

Наиболее наполненной номенклатурой базой являлась УТ 10.3 № 1. Кроме того, часть номенклатуры из УТ 10.3 № 1 пересекалась с номенклатурой в УПО 3.0. Поэтому было принято решение взять номенклатуру из базы УТ 10.3 № 1 как основу для единого справочника номенклатуры.

Что сделали:

- перенесли номенклатуру, штрихкоды, цены из УТ 10.3 № 1 в УПО 3.0 с учетом ранее осуществленного переноса и изменений всех реквизитов номенклатуры: признаков маркировки, состава продуктов и прочего;

- настроили:

- рецептуры для собственного производства;

- обмен УПО 3.0 и кассового ПО со всеми магазинами; адаптировали доработки для обмена с кассами, сделанные в базах УТ 10.3;

- обмен УПО 3.0 с весами в магазинах и в цехе производства;

- печать ценников;

- шаблоны для весов с печатью этикеток;

- синхронизацию УПО 3.0 с базами бухгалтерии.

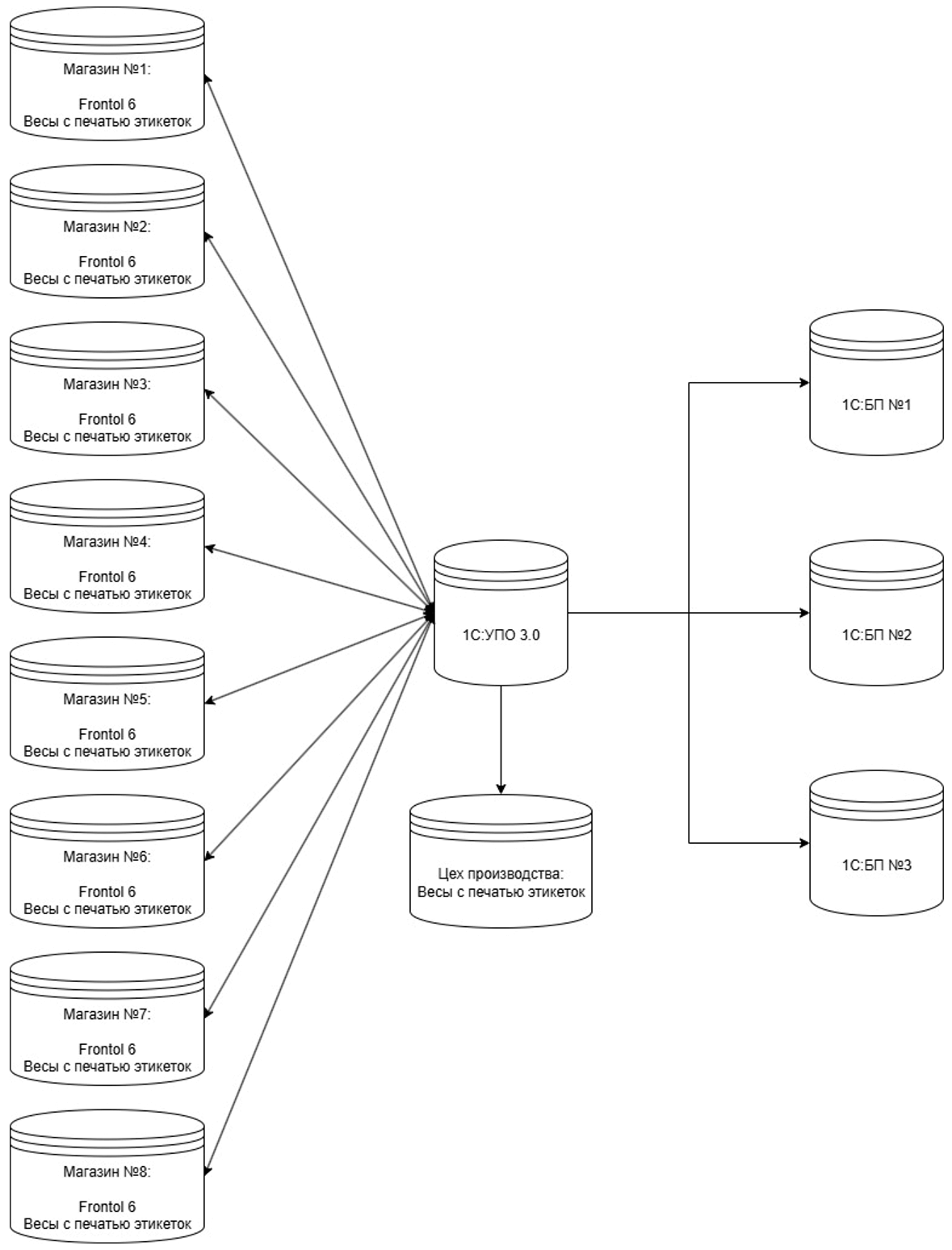

Таким образом, в результате проведенных работ была успешно создана единая учетная система на платформе УПО 3.0.

Схема организации баз данных «после» проведенного этапа работ:

Ключевые достижения по проекту автоматизации ООО «Пижанка» на этом этапе:

- Ликвидирована разрозненность данных. Устранено дублирование и несоответствие номенклатуры — теперь для каждого товара во всей компании существует единственная достоверная версия с унифицированными кодами, наименованиями и реквизитами.

- Создано централизованное информационное ядро. УПО 3.0 стала единым источником достоверных данных для всех подразделений: от производства и цеха до розничных магазинов и бухгалтерии.

- Автоматизированы ключевые операционные процессы. Настройка обмена данными с кассами и весами во всех точках (как в цехе, так и в магазинах) свела к минимуму ручной ввод, исключив связанные с ним ошибки и сократив трудозатраты.

- Повышена эффективность работы магазинов. Единые шаблоны этикеток и ценников, а также корректная передача данных на весы обеспечили стандартизацию и скорость работы на местах.

В итоге задачи первого этапа были выполнены полностью. Руководство компании заказчика получило надежный инструмент для управления на основе актуальных и согласованных данных, а операционные сотрудники были избавлены от необходимости постоянной ручной сверки информации в нестыкующихся системах. Это заложило прочный фундамент для следующего этапа — автоматизации блока производства.

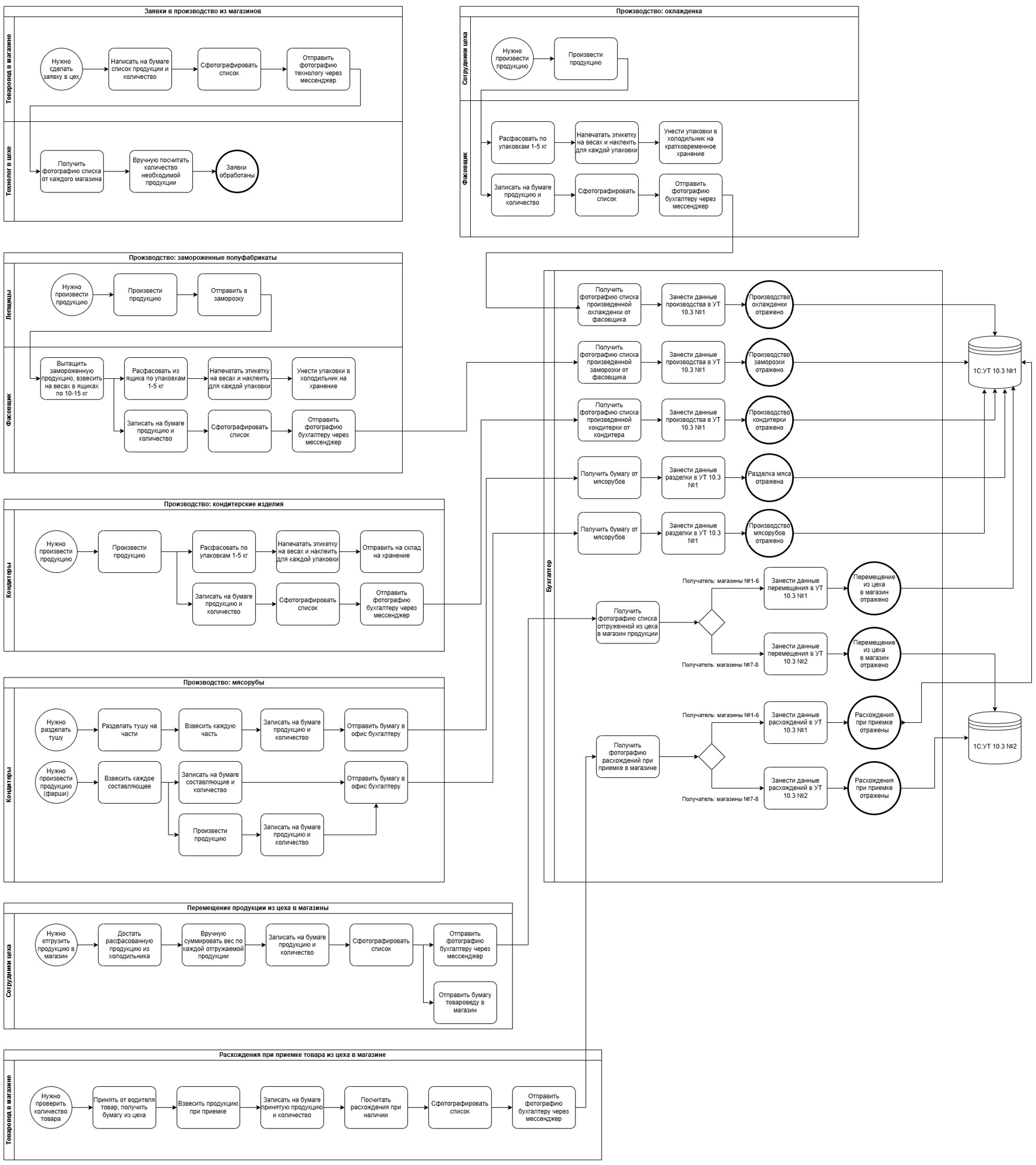

Блок 2. Автоматизация блока производства

Исходные данные:

- полноценный учет не велся;

- заявки из магазинов в цех, результаты производства и количество перемещенной продукции из цеха в магазины фиксировались на бумажных носителях информации.

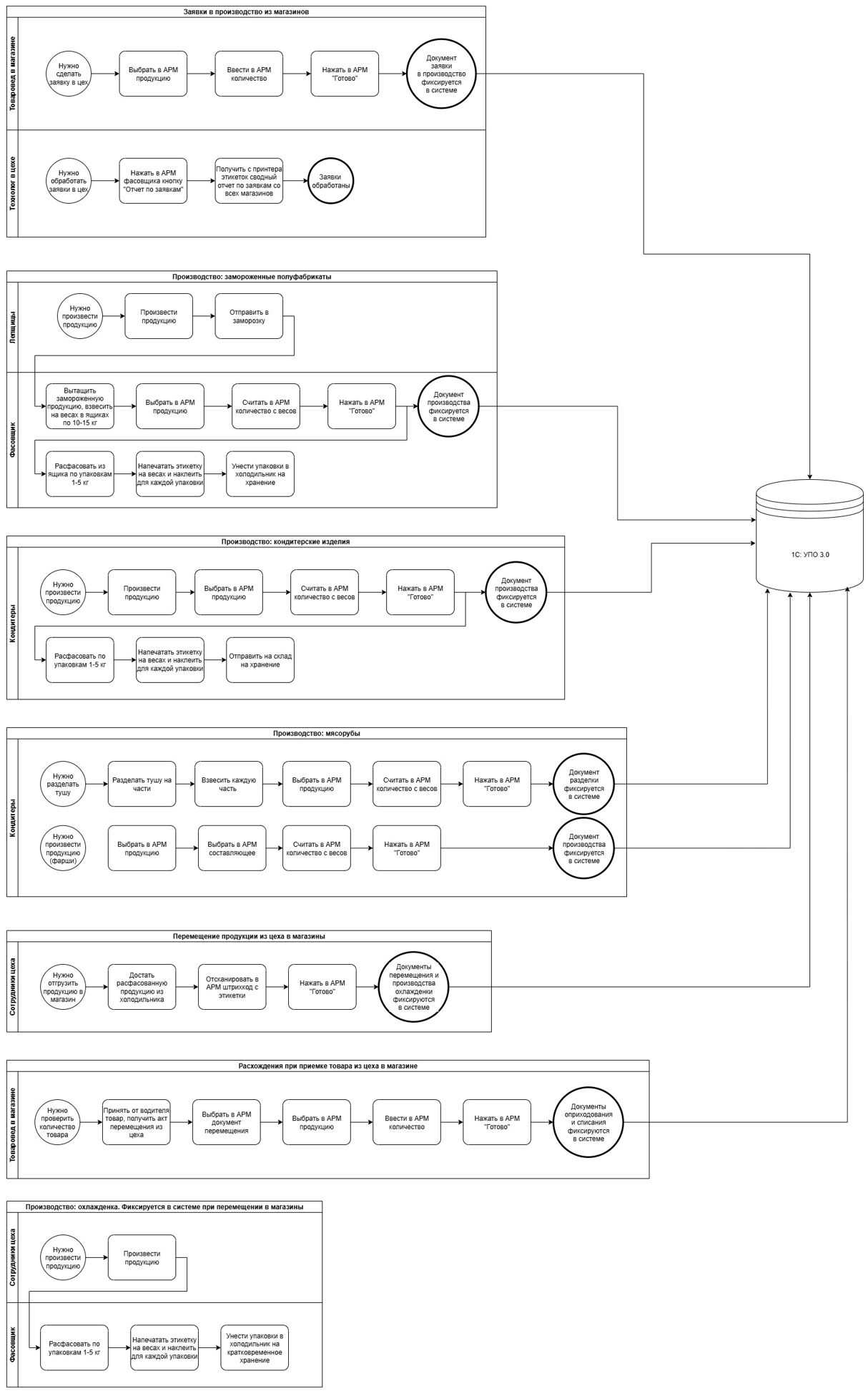

Схема процесса производства выглядела следующим образом:

- Заявки на производство никак не отражались в системе, существовали только на бумаге и в мессенджерах.

- Из-за неструктурированности данных и отсутствия информации в едином информационном пространстве сотрудники цеха производили не всю продукцию по заявкам от магазинов, так как какое-то фото могли пропустить, не увидеть, что-то не посчитать

и т. п. - Из-за используемого канала связи (мессенджеры, бумажные носители) у руководства не было возможности владеть информацией для принятия решений. Зарплата сотрудников напрямую зависела от производимой продукции. Сотрудники производили продукцию, которую им было выгодно производить, а не ту, которая требовалась магазинам. Процесс оставался неконтролируемым и не являлся прозрачным.

- Ручные подсчеты являлись причиной ошибок из-за влияния «человеческого фактора».

- Большое количество ручного учета и использования бумажных носителей не обеспечивали качество, полноту и достоверность информации.

Изучив ключевые проблемы процесса, специалисты компании «1С-Рарус Йошкар-Ола» предложили следующие решения:

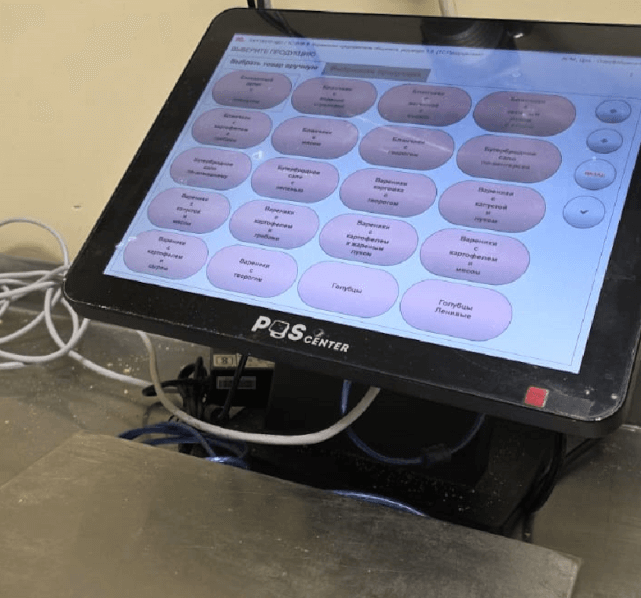

- Установить в цех производства четыре POS-компьютера для мясорубов, кондитеров, фасовщиков и рабочего места отгрузки.

- Разработать автоматизированное рабочее место (АРМ) для каждого отделения цеха производства. Дополнительно разработать АРМ товароведов в магазинах для отражения заявок на производство и приемки товара из цеха.

- Работа на всех POS-компьютерах в АРМ производится в базе УПО 3.0 в режиме онлайн.

- Все АРМ предполагают работу с сенсорным экраном без использования мыши и клавиатуры.

- К АРМ для мясорубов, фасовщиков, кондитеров и товароведов в магазинах подключаются весы с печатью этикеток. При взвешивании продукции вес фиксируется в системе с весов по нажатию кнопки на экране.

- К АРМ для отгрузки, АРМ фасовщиков и кондитеров подключаются сканеры штрихкодов. Помимо считывания веса с весов имеется возможность сканировать штрихкоды с распечатанных этикеток. При сканировании штрихкода система распознает продукцию и количество.

- К АРМ для мясорубов и АРМ для отгрузки подключаются принтеры этикеток в режиме работы непрерывной ленты. При занесении данных в систему на принтере этикеток автоматически распечатывается список продукции с количеством.

- В магазинах для работы в АРМ использовать имеющиеся POS-компьютеры, установленные на кассах.

Принцип работы в АРМ

В работе всех АРМ использован принцип пошагового выбора элементов и перехода к следующим окнам в зависимости от предыдущего выбора. После выбора одного элемента осуществляется переход к выбору следующего, не прерывая цепочку действий. При работе в АРМ основной интерфейс программы недоступен. Сотрудники работают в режиме одного окна, где могут отражаться только определенные операции исключительно в рамках заложенной последовательности действий.

Таким образом, благодаря простому интерфейсу, в АРМ реализована защита от несанкционированных действий. Также АРМ решает проблему универсальности: работу может осуществлять даже новый неподготовленный сотрудник. Работа в АРМ интуитивно понятна, а результаты моментально отражаются в учетной системе.

1. АРМ мясорубов

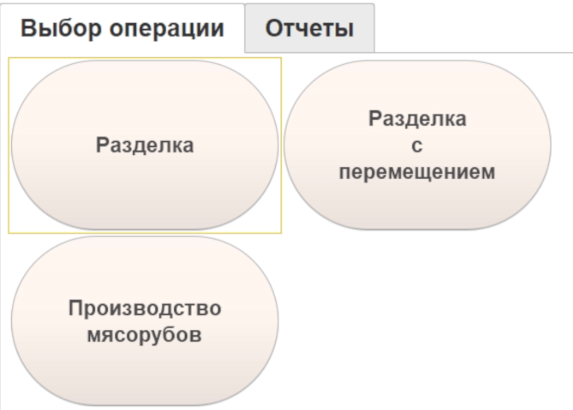

При открытии АРМ мясорубов на экране появляется три кнопки:

- «Разделка». Позволяет отразить разделку, если разделанная продукция остается в цехе.

- «Разделка с перемещением». Можно отразить разделку с перемещением в магазин, если туша разделывается под конкретный магазин и разделанная продукция сразу отгружается в магазин.

- «Производство мясорубов». Кнопка для того, чтобы отразить производство.

1.1. «Разделка»

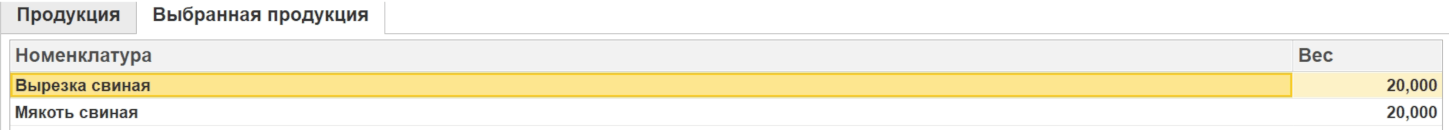

После нажатия на кнопку «Разделка» открывается форма, в которой нужно выбрать вид разделки: первичная разделка (разделка туш на части) или вторичная обвалка (разделка частей на части). После выбора вида разделки открывается форма, заполненная номенклатурой товара, который подлежит разделке:

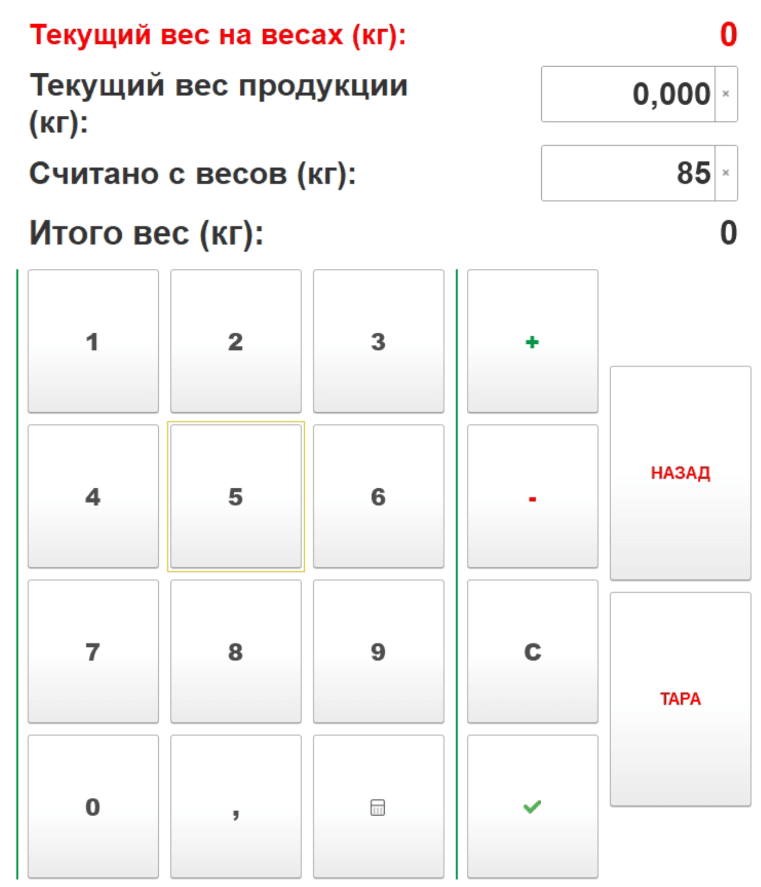

Мясоруб выбирает номенклатуру товара, который разделывает. После данного выбора открывается форма, позволяющая считать вес номенклатуры. Например, «Полутуша свиная» — с весов или ввести вес вручную.

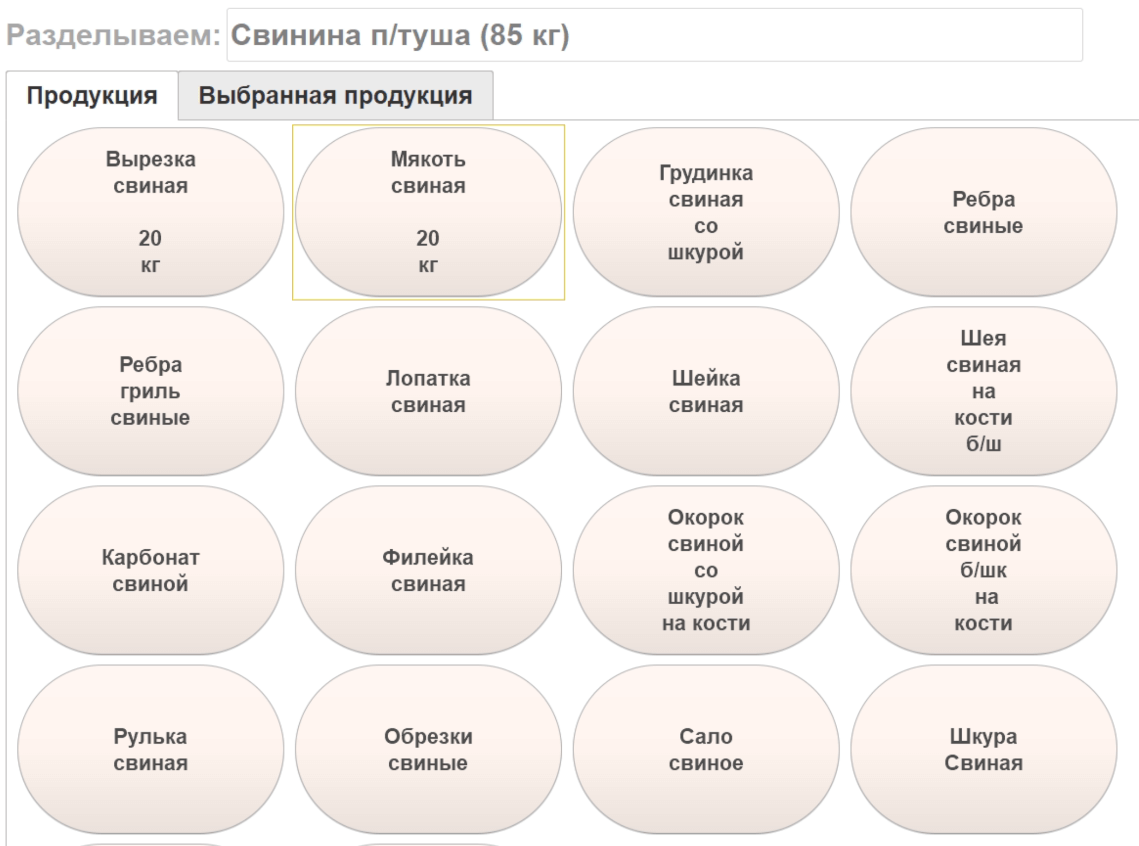

После ввода веса на экране открывается форма, заполненная частями, на которые можно разделать выбранный по номенклатуре товар.

Также в этой форме можно посмотреть всю уже набранную продукцию списком — для удобства проверки занесенных данных.

При нажатии на часть (например, — «свиная шея») на экране открывается форма, позволяющая считать вес продукции с весов или ввести вес вручную. После ввода веса на экране отображается предыдущая форма со всеми частями. На уже взвешенных частях отображается вес. Так мясоруб выбирает все части, которые получил, взвешивает их, фиксирует вес в системе. При повторном выборе какой-либо части предыдущий вес сохраняется, новый добавляется. Имеется возможность ручной корректировки зафиксированного веса.

После взвешивания всех получившихся при разделке частей мясоруб нажимает кнопку «Готово». В УПО 3.0 автоматически создается документ разделки. На принтере этикеток в цехе автоматически печатается акт разруба.

1.2. Операция «Разделка с перемещением» — аналогична предыдущей операции с одним отличием. После нажатия на кнопку «Готово» открывается форма выбора магазина, в который перемещается разделанная продукция. После выбора магазина в УПО 3.0 дополнительно к документу разделки создается документ перемещения продукции из цеха в магазин.

1.3. Операция «Производство мясорубов» — аналогична операции разделки технически и обратна по сути: сотрудник выбирает продукцию, которую нужно произвести, затем выбирает составляющие, считывает вес с весов, нажимает «Готово». В УПО 3.0 автоматически создается документ производства.

2. АРМ кондитеров

При открытии АРМ кондитеров на экране открывается форма, заполненная номенклатурой товаров, которые нужно произвести кондитерам. Также в этой форме можно посмотреть всю уже набранную продукцию списком — для удобства проверки занесенных данных. Здесь кондитер может:

- Выбирать номенклатуру по нажатию кнопки на экране. В этом случае на экране открывается форма, позволяющая считать вес продукции с весов или ввести вес вручную. После ввода веса на экране отображается предыдущая форма с номенклатурой. Принцип работы АРМ кондитеров аналогичен принципу работы АРМ мясорубов.

- Отсканировать штрихкод с распечатанной этикетки. В этом случае система распознает продукцию и количество автоматически.

После взвешивания всей произведенной номенклатуры кондитер нажимает кнопку «Готово». В УПО 3.0 автоматически создается документ производства. Ингредиенты списываются в соответствии с настроенной рецептурой.

3. АРМ фасовщиков

Принцип работы АРМ для фасовщиков аналогичен принципу работы АРМ кондитеров, с тремя отличиями:

- на экране отображается номенклатура товара, который подлежит производству в цехах замороженной и охлажденной продукции;

- есть возможность вывести отчет по заявкам на производство на принтере этикеток по нажатию одной кнопки;

- есть возможность вывести отчет по остаткам продукции в цехе на принтере этикеток по нажатию одной кнопки.

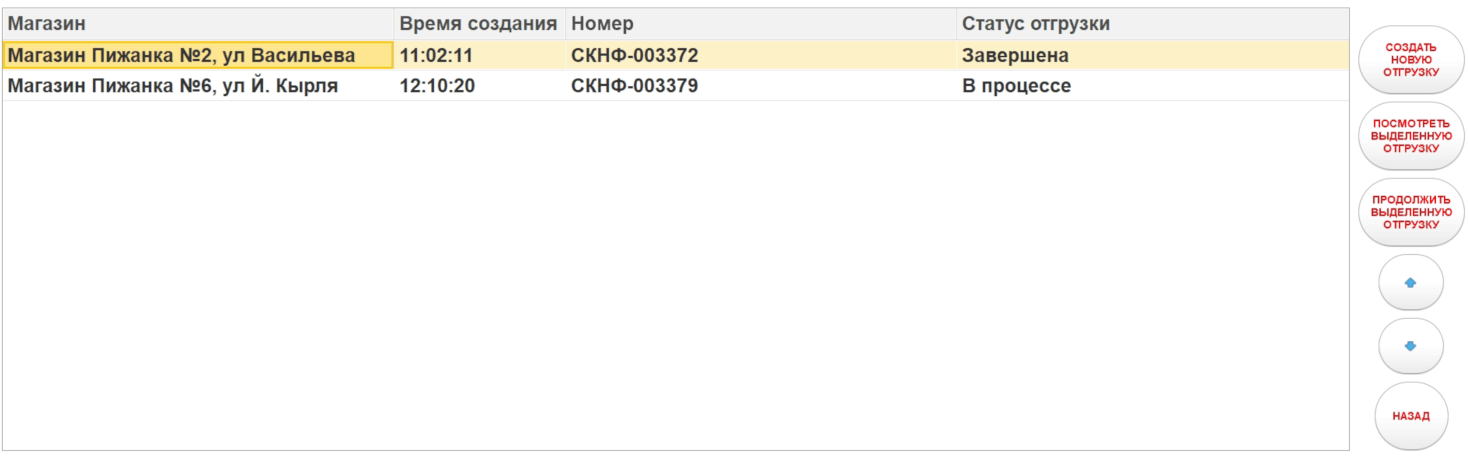

4. АРМ отгрузки

АРМ отгрузки из цеха в магазины не предполагает возможности ручного выбора номенклатуры. Здесь работа происходит только сканированием штрихкодов с этикеток на упаковках. При открытии АРМ отгрузки открывается форма списка, в которой указаны все созданные цехом сегодня документы перемещения.

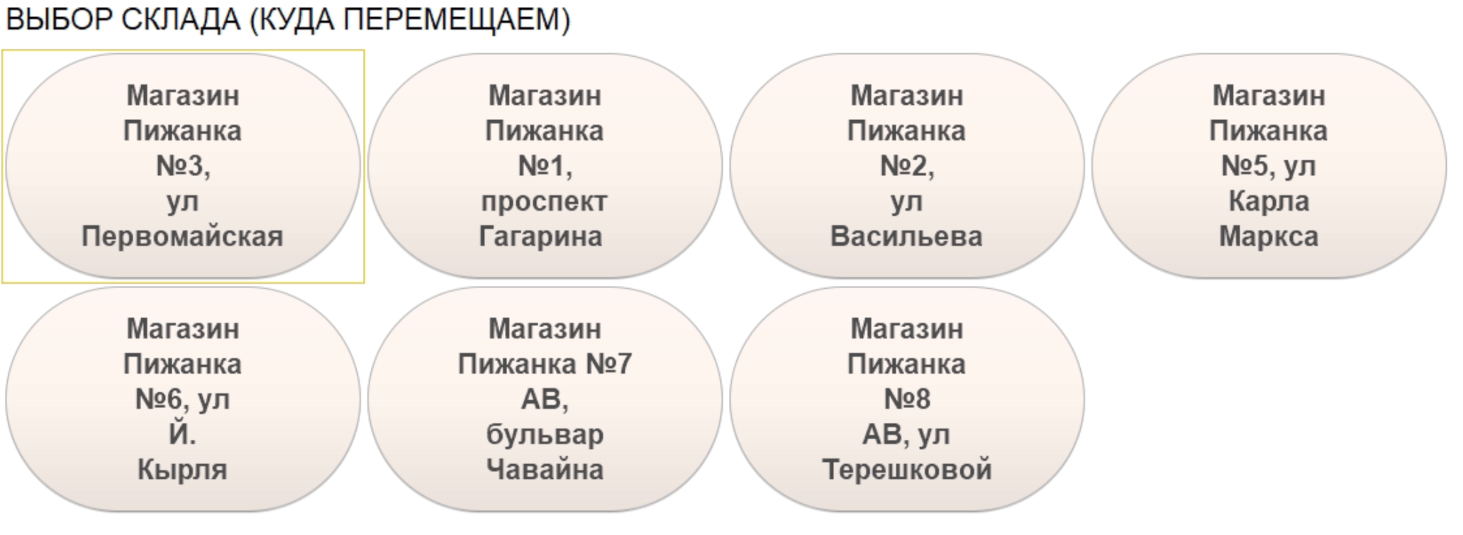

Здесь есть возможность создать новую отгрузку. При нажатии на соответствующую кнопку открывается форма выбора магазина, в который отгружается продукция.

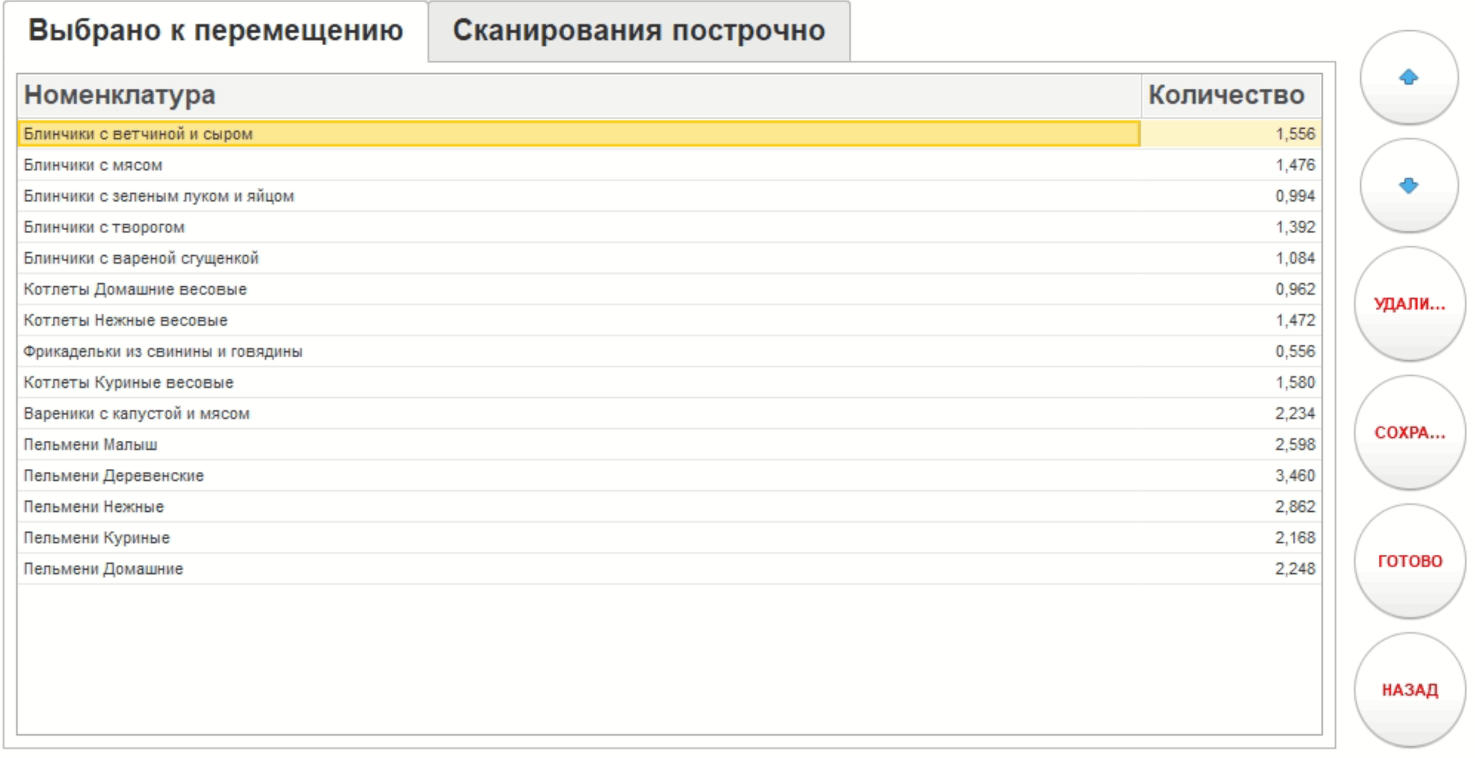

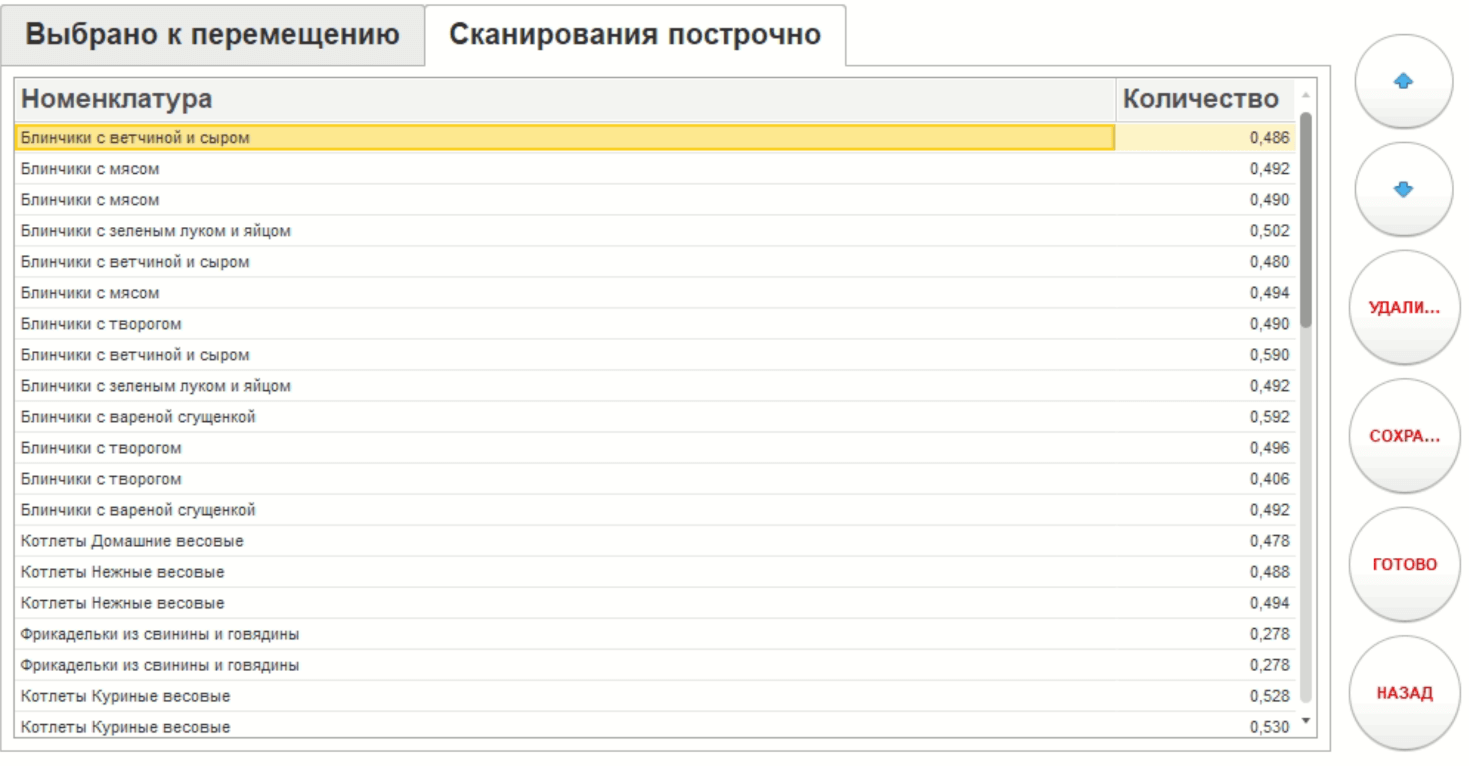

После выбора магазина открывается форма сканирования. Здесь сотрудник сканирует продукцию, система распознает продукцию и количество автоматически.

В этой же форме имеется возможность посмотреть список всех сканирований по порядку — для удобства проверки занесенных данных. Так как при сканировании одной и той же номенклатуры в основном списке количество суммируется в одной строке, это позволяет отследить ошибки при сканировании (отсканировали не то, отсканировали одну и ту же этикетку дважды и т. п).

Также есть возможность удалить отдельное сканирование или всю строку с номенклатурой по одноименной кнопке.

Отсканировав всю продукцию, сотрудник может либо сохранить документ (если набор товара для отгрузки будет продолжен позже), либо нажать кнопку «Готово».

При сохранении документ перемещения записывается в системе, но не проводится. После этого он отображается в списке сегодняшних отгрузок со статусом «В процессе». Его можно продолжить заполнять по одноименной кнопке.

При нажатии на кнопку «Готово» в УПО 3.0 автоматически создается документ перемещения (либо проводится уже созданный предварительно сохраненный документ), а также создается документ производства — только для отдельных видов продукции. Это связано с тем, что отдельные виды продукции не остаются на складе (производятся под заказ конкретных магазинов), поэтому по умолчанию принимается, что сколько такой продукции переместили, столько и произвели.

5. АРМ товароведов в магазинах

При открытии АРМ для товароведов на экране появляется две кнопки:

- «Создать заявку на производство»

- «Выполнить приемку».

Процесс создания заявки на производство аналогичен процессу создания заявки в АРМ кондитеров, с тремя отличиями:

- на экране отображается вся номенклатура, которая подлежит производству во всех цехах;

- отсутствует возможность сканирования (за ненадобностью). Заявки фиксируются только ручным выбором номенклатуры и ручным вводом веса;

- при нажатии кнопки «Готово» в УПО 3.0 автоматически создается документ заявки на производство.

5.1. Процесс приемки товаров

При нажатии кнопки «Приемка товаров» в АРМ товароведов открывается форма списка, в которой указаны все созданные цехом сегодня документы перемещения на конкретный магазин (аналогично АРМу для отгрузки).

Товаровед получает от водителя распечатанный акт перемещения, выбирает нужный документ в АРМ. После выбора нужного документа открывается форма списка, в которой указана вся номенклатура и количество из документа перемещения. Товаровед выбирает номенклатуру, нажимает кнопку «Взвесить». На экране открывается форма, позволяющая считать вес продукции с весов или ввести вес вручную. После ввода веса на экране отображается предыдущая форма со всей номенклатурой и количеством из документа перемещения. Для уже взвешенной номенклатуры отображается фактическое количество.

Так товаровед принимает всю продукцию, нажимает кнопку «Готово». В УПО 3.0 автоматически создаются документы оприходования и списания на количество расхождений, подлежащие дальнейшей аналитике со стороны руководства.

Схема процесса производства после завершения проекта автоматизации выглядит так:

Итоги

Как было:

- Медленно. Цикл от заявки до отражения в учете занимал часы, а иногда и дни.

- Ошибочно. Влияние «человеческого фактора» — на каждом шагу: неразборчивый почерк, опечатки, путаница в чатах в мессенджерах.

- Непрозрачно. Угроза контролю и прибыли, нет возможности планирования и принятия корректных управленческих решений.

- Неэффективно. Квалифицированные специалисты (технологи, бухгалтеры) занимались не своей работой — расшифровкой фотографий и ручным счетом.

Ключевые проблемы. Информационные разрывы, дублирование функций, лоскутная автоматизация. Использование бумажных носителей, ручной ввод и ручные расчеты, ошибки из-за влияния «человеческого фактора», разрозненные системы учета, отсутствие оперативного учета. Процессы — медленные, подвержены ошибкам, непрозрачны, создают огромную рутинную нагрузку на бухгалтера и других сотрудников.

Преимущества, полученные от автоматизации:

- Скорость. Данные поступают в режиме, близком к реальному времени. Процессы ускорились в разы.

- Точность. Исключено влияние «человеческого фактора» на этапе передачи данных. Цифры в заявках, производстве и отчетности совпадают.

- Прозрачность. Руководство в любой момент видит актуальный статус по любой продукции: от заявки до прихода в магазин.

- Эффективность. Сотрудники заняты своей прямой работой — производством, фасовкой, продажами, а не переписыванием и перефотографированием бумаг.

- Контроль. Появился инструмент для точного расчета себестоимости товара, анализа производительности компании и планирования загрузки производства.

Специалисты «1С-Рарус Йошкар-Ола» заменили в компании «Пижанка» гору бумаг, ручные подсчеты и рабочее взаимодействие через сторонние мессенджеры на единую цифровую экосистему. Результаты — скорость, прозрачность и контроль.

Провели реинжиниринг бизнес-процессов:

- Ликвидировали «разрывы» между подразделениями, создав единое информационное пространство. Заменили три старые разрозненные системы на одну современную 1С:УПО 3.0.

- Внедрили сквозной складской и производственный учеты, где каждый килограмм продукции контролируется от цеха до прилавка. Это позволяет заказчику получать полную и точную картину оборота продукции.

- Использовали комплексный подход: внедрили АРМы для сотрудников, интеграцию с весами, штрихкодирование.

- Отказались от использования в работе бумажных носителей информации и сторонних мессенджеров при ведении учета в компании заказчика. Повсеместно внедрены АРМ (автоматизированные рабочие места).

Товароведы, технологи, фасовщики, кондитеры, мясорубы работают напрямую с системой. Бухгалтер «освободился» для аналитической и контролирующей работы, так как все операции по изготовлению и перемещению товаров в компании фиксируются исполнителями напрямую.

Измеримые результаты

|

№ |

Ключевой показатель |

Ситуация «До» |

Ситуация «После» |

Полученные эффект и выгода |

|---|---|---|---|---|

|

1 |

Время отражения операций в учете |

От нескольких часов до дней |

Несколько минут. Режим, близкий к реальному времени |

Ускорение процесса в десятки раз. Руководство сразу видит актуальную информацию |

|

2 |

Количество используемых баз для оперативного учета |

Четыре базы (две базы УТ 10.3, УПО 3.0, Далион) |

Одна база (УПО 3.0) |

Сокращение числа баз на 75%. Ликвидированы информационные разрывы, создан единый источник достоверной информации |

|

3 |

Количество версий одной номенклатуры |

До четырех разных позиций в разных базах |

Одна унифицированная позиция |

Устранено дублирование. Исключены ошибки из-за путаницы в кодах и наименованиях |

|

4 |

Трудозатраты бухгалтера на занесение данных в базы и их сверку |

До 8 часов в день на рутину |

До одного часа в день на аналитику |

Высвобождено около 7 часов в день (около 35 часов в неделю). Квалифицированный специалист занят своей работой |

|

5 |

Процент ошибок из-за влияния «человеческого фактора» (опечатки, неверный вес) |

Постоянные ошибки на каждом этапе (ручной ввод, пересылка фотографий документов через сторонние мессенджеры, подсчеты) |

Сведены к минимуму (автоматический ввод с весов, сканирование штрихкодов) |

Снижение ошибок на 95%. Повышение точности учета и доверия к данным |

|

6 |

Прозрачность учета для руководства (доступ к данным о движении товара) |

Данные разрознены, требуют ручной сверки из четырех источников |

Полная сквозная видимость от цеха до кассы в одной системе |

Обретение 100% контроля над процессами, происходящими в компании на этапах изготовления, перемещения и продажи товара. Возможность принимать решения на основе актуальных и точных данных |

|

7 |

Количество ручных операций в цехе (запись на бумажном носителе информации, пересылка фотографий этих документов, отправка их через сторонний мессенджер) |

5−7 операций на одну партию продукции |

1−2 операции (работа в АРМ) |

Снижение ручного труда на 70−80%. Сотрудники заняты производством, а не «бумажной работой» |

|

8 |

Скорость приемки товара в магазине |

Медленный процесс взвешивания, сверки с бумажными документами, поиск расхождений |

Быстрый ввод веса в АРМ с автоматической сверкой |

Ускорение приемки в два раза. Снижение времени простоя водителя и трудозатрат товароведа. |

|

9 |

Уровень операционных рисков (неучтенные потери, кражи) |

Высокий — из-за непрозрачного учета и разрывов в цепочке |

Низкий, контролируемый. Любое расхождение фиксируется системой автоматически |

Снижение рисков и операционных потерь. Прямое положительное влияние на маржинальность |

|

10 |

Затраты на поддержку и обновление IT-инфраструктуры |

Поддержка четырех баз данных, доработки в четырех системах |

Поддержка одной централизованной системы (УПО 3.0) |

Сокращение затрат на IT-поддержку и развитие — на 40−60%. Упрощение инфраструктуры |

|

11 |

Время на адаптацию нового сотрудника в цехе |

Длительное обучение, высокий риск ошибок |

1−2 дня — благодаря интуитивно понятному АРМ с пошаговым сценарием |

Снижение порога входа на 80%. Повышение гибкости и скорости закрытия кадровых нужд |

Проект автоматизации в компании «Пижанка» позволил перейти от фрагментарного и разрозненного учета к сквозной автоматизации, единому информационному пространству и учету в режиме реального времени.

Результаты — кардинальное повышение скорости работы всех сотрудников компании на своих рабочих местах, увеличение точности и прозрачности всех производственных и логистических процессов. А это — обретение контроля над бизнесом, экономия сотен рабочих часов в год и переход от операционного хаоса к управляемой, предсказуемой и растущей компании.

Работы по проекту выполнены компанией «1С-Рарус Йошкар-Ола».