Знакомство с компанией

Мебельная компания «Альтернатива» производит корпусную и встроенную мебель с 2013 года. На сегодняшний день является одним из лидеров сектора по проектированию и производству мебели по индивидуальным заказам в городе Кузнецке. Компания производит более 400 заказов в месяц и реализует продукцию через дилерскую сеть на всей территории России.

Производство мебели по индивидуальным проектам сложно представить без автоматизации. Особенностью такого производства является учет персональных требований клиентов, которые отражаются в индивидуальных эскизах. Эскизы разрабатываются и проектируются в специализированных программах. Соответственно, заказы отличаются размерами, материалами, фурнитурой и цветом.

Продукция компании

По мере роста производства текущие бизнес-процессы перестают быть рабочими — начинает расти количество ошибок и увеличивается срок исполнения заказа. Значительную часть времени приходится уделять не развитию бизнеса, а исправлению этих ошибок, разбору причин и поиску ответственных. На этом этапе стоит задуматься об использовании современных автоматизированных систем управления, которые проконтролируют операции и помогут оперативно принимать управленческие решения в сложных случаях.

Бизнес-процессы до автоматизации

На старте работ компания использовала «самописную» программу, которая не позволяла решать задачи бизнеса.

Технологический процесс изготовления мебели по индивидуальным эскизам включает следующие операции:

- раскрой листов ЛДСП в соответствии с картами раскроя на заготовки;

- кромление заготовок — облицовка кромок заготовок;

- сверление отверстий под фурнитуру — присадка отверстий.

Завершается процесс сборкой необходимых элементов, проверкой качества, упаковкой и передачей на склад готовой продукции для последующей отгрузки покупателю.

Производство мебельной компании «Альтернатива»

«Узкие места»

В списке слабых мест большинства мебельных компаний оказываются процессы упаковки и отгрузки. Рассмотрим подробнее, как были организованы данные процессы в компании.

После выполнения заключительной производственной операции, детали заказов, разделяли на две категории: простые детали и детали для сложных конструктивных элементов.

Простые детали — не требуют сборки, их привозили на участок упаковки на специализированных тележках. Сотрудники проводили контроль качества деталей и упаковывали их в гофрокартон, указав на упаковке соответствующий номер заказа маркером. Номер позволял идентифицировать упаковки при отгрузке заказа. Упаковки отвозили на склад готовой продукции, с которого отгружали покупателю.

Сложные конструктивные элементы — детали заказа, которые требуют сборки до момента отгрузки. Детали для сложных конструктивных элементов передаются на специализированный участок, где происходит сборка этих элементов. После сборки они не отвозятся на участок упаковки, а упаковываются непосредственно на участке сборки, и передаются на склад готовой продукции.

Часто возникали ситуации, когда при отгрузке ответственный сотрудник не знал о наличии сборных конструкций и не мог своевременно отгрузить все составляющие заказа — часть деталей оставалась на участке сборки. Кроме того, нередки были случаи пересорта по деталям и упаковкам. Клиентам приходилось ждать отгрузки недостающих элементов, а компания несла дополнительные расходы.

С ростом объёма производства росло и количество ошибок, следовательно, увеличивались рекламационные обращения клиентов. Внедрение системы оперативного контроля на участках позволило бы решить проблему.

Рациональный подход к внедрению инструментов бережливого производства

При выборе партнера фирмы «1С» особое внимание следует уделять возможности реализации приоритетных методик, которые ведут к достижению целей компании. Для организации такой системы компания «Альтернатива» обратилась ко мне — Коромыслову Андрею, руководителю компании С5. Поскольку мы специализируемся на автоматизации мебельных компаний, погружение в бизнес-процессы заказчика не потребовало значительного времени. Автоматизацию решено было начать с анализа «узких мест».

Чтобы максимально исключить влияние человеческого фактора на процессы, при автоматизации решено было руководствоваться инструментами бережливого производства — методом Пока-Йоке. Суть данного метода в поиске и предотвращении возможных ошибок до их совершения.

В основу автоматизации процессов упаковки и отгрузки легли следующие принципы:

- Анализ причин: ошибочные действия должны предотвращаться на месте, прежде чем они приведут к рекламациям.

- Сплошной контроль: необходимо создать инструмент, который обеспечит контроль любой детали и упаковки в разрезе каждого заказа.

- Немедленные меры по исправлению: промежуток времени от обнаружения ошибки до её исправления должен быть минимален.

Итак, осталось реализовать все в 1С. Поскольку в программе 1С:УНФ реализована часть требуемых инструментов, решено было все дальнейшие доработки проводить на базе 1С:УНФ. Сильным преимуществом программы 1С стала возможность доработать функционал под индивидуальные задачи компании и интегрировать имеющиеся программы проектирования и раскроя мебели, создавая комплексную автоматизированную систему. Было автоматизировано 30 рабочих мест.

Первый этап автоматизации. Разработка и внедрение механизмов «защиты от ошибок»

Первым шагом мы реализовали интеграцию программы для проектирования и 1С:УНФ для выгрузки деталей и фурнитуры в систему. Это позволило подгружать в систему документацию по заказу, подготовленную технологами, и определять себестоимость изделия до момента запуска в производство, исключив ошибки в ценообразовании.

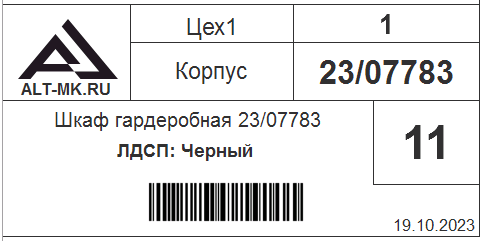

Вторым шагом внедрили систему штрихкодирования деталей и упаковок для их идентификации в системе и фиксации этапа производства заказа. Приобрели беспроводные сканеры штрихкодов и принтеры этикеток.

Этикетка для упаковок

Третьим шагом организовали АРМ для упаковщиков и кладовщиков. Для комфорта и прозрачности процесса закупили мониторы на участок отгрузки.

В результате мы получили надежный инструмент предотвращения брака поставки.

Ликвидация «узких мест»

Так теперь происходит упаковка деталей с использованием системы контроля в 1С:УНФ:

- Необходимо войти в систему и открыть документ «Упаковка №NN» соответствующего заказа.

- Отсканировать штрихкод на деталях заказа, которые планируется уложить в одну упаковку.

- Завершить процесс и распечатать этикетку на соответствующую упаковку.

В программе упакованные детали будут закрашиваться зеленым цветом. В случае, если сотрудник совершает ошибку, например, сканирует деталь, которая не относится к текущему заказу — система сообщает об этом. Доступ к печати этикетки закрыт до устранения ошибок. Если по заказу остались неупакованные детали, а процесс упаковки завершается, программа также выдаёт предупреждение и отражает детали, которые необходимо упаковать. Таким образом, создать упаковку с деталями разных заказов невозможно. Процедуру внедрили на всех участках, где проводится упаковка.

Похожий механизм внедрили и на этапе отгрузки. Рассмотрим его подробнее.

Для старта процедуры отгрузки кладовщик сканирует упаковочный лист. На экране монитора сотрудника отображается перечень упаковок, которые необходимо отгрузить клиенту. Упаковки, которые необходимо вынести из цеха в машину, сканируются. На экране монитора фиксируется текущее состояние процесса — сколько упаковок отгружено и сколько осталось отгрузить.

Программа производит проверку соответствия упаковок отгружаемым заказам и выдаёт предупреждающий сигнал в случае попытки отгрузить упаковки сторонних заказов. Отгрузку можно продолжить только после устранения ошибок. Система не даст завершить отгрузку и распечатать необходимые документы до тех пор, пока все упаковки не будут отсканированы, а ошибки устранены. За исключением случаев, когда частичная отгрузка предусмотрена.

Анализ отклонений как инструмент гибкой системы контроля

Для контроля ошибок производственного характера в большинстве компаний предусмотрены отделы контроля качества. Если ответственные сотрудники обнаружили недостатки — компания направляет усилия на их устранения. Но бывает, что клиент готов забрать заказ частично, а недостающие элементы принять в составе следующих отгрузок. В таких случаях важно иметь гибкую систему контроля. А также отслеживать частоту и причины возникновения таких ситуаций для внесения дальнейших корректировок в производственный процесс.

Мы предусмотрели вариант частичной отгрузки — неполной отгрузки упаковок или деталей, которая происходит по вине производства. Таким образом дополнительно сформировали инструмент для анализа причин неполной отгрузки и разработки системных корректирующих мероприятий.

Кроме того, мы предусмотрели механизм подготовки к отгрузке, когда ответственное лицо заблаговременно проверяет наличие всех упаковок по заказам на складе готовой продукции. В случае их отсутствия, определяет неупакованные детали, их местонахождение и корректирует процесс.

Итоги первого этапа

В результате первого этапа компания получила надежный инструмент контроля процессов упаковки и отгрузки. Система проверяет корректность операций, предупреждает о совершении ошибок и блокирует дальнейшие действия до момента их устранения. Когда все проверки пройдены, система открывает доступ к печати отгрузочных документов, включая отгрузочную ведомость, в которой отражается состав и комплектность заказов.

Второй этап автоматизации

Сокращение потерь путем внедрения производственного планирования

На втором этапе мы решили навести порядок в области организации управления производством. Нам важно было понимать, насколько загружено производство, и как планировать выпуск вновь взятых заказов. Требовался инструмент, который позволил бы распределять работы по участкам и ответственным, а также оценивать их исполнение с точки зрения полноты и своевременности.

Первым шагом определились с максимально допустимой дневной загрузкой производства. С учетом этого настроили в системе механизмы, позволяющие на этапе оформления заказа автоматически планировать дату выпуска продукции исходя из текущей загрузки производства.

Вторым шагом разработали АРМ для начальника производства, мастеров участков Корпусного цеха, цеха Фасадов и других подразделений. Теперь они могут планировать и оценивать загрузку этих подразделений на конкретный период с учетом приоритетности заказов. Разработали инструмент контроля исполнения работ на участках (в подразделениях) в разрезе временных интервалов. Кроме того, разработали механизм формирования производственных заданий по сотрудникам и оценки их загрузки на конкретный период времени.

От работников производства не было сопротивления скорректированному бизнес-процессу. Они получили инструмент оперативной отметки выполнения работ. Достаточно отсканировать свой личный штрихкод и штрихкод любой детали заказа, чтобы программа зафиксировала выполнение операции. Данный механизм не только избавил сотрудников от дополнительной «бумажной работы», но и упростил задачу бухгалтерии в области расчета сдельной заработной платы. Теперь зарплата рассчитывается в автоматическом режиме. Кроме того, процесс стал полностью прозрачным — фиксируются исполнитель и работы по заказу.

Итоги второго этапа

В результате, менеджер по продажам понимает точную дату готовности заказа в производстве до заключения договора с клиентом. Сотрудники подразделений ежедневно получают перечень заданий от мастеров участков в соответствии с планом выпуска, исполнение которого контролирует начальник производства. Сдельная зарплата рассчитывается в автоматическом режиме.

Результаты проекта

В результате проведенных работ компания получила эффективный инструмент управления производством, который позволяет:

- Оценивать прибыльность заказа до момента запуска в производство;

- Планировать производство и отгрузку заказов с учётом текущей загрузки;

- Планировать, распределять и контролировать производственные работы в соответствии с планом выпуска продукции;

- Рассчитывать сдельную заработную плату в автоматическом режиме;

- Отслеживать стадии выполнения каждого заказа;

- Осуществлять сплошной контроль на этапах упаковки и отгрузки;

- Проводить подготовку к отгрузке, определяя неупакованные детали и их местонахождение;

- Понимать причины отклонений показателей от заданных норм.

За 3 месяца эксплуатации системы при стабильно растущем объеме производства компании удалось:

- На 20% увеличить скорость исполнения заказа;

- В 3 раза сократить рекламационный брак поставки, в том числе на 100% сократить количество ошибок в области пересорта и недокомплекта упаковок при отгрузке заказа.

Автоматизация компании — это непрерывное совершенствование бизнес-процессов, исключение брака и человеческого фактора, повышение качества продукции. Все вместе это выводит компанию на иной уровень!

Работы по проекту выполнила компания «С5».