В прошлом году наша компания «Метод» повысила эффективность обработки заказов, в том числе из Ozon и «Яндекс Маркет», для клиента — компании AMS-Line. С особенностями предыдущего этапа работ можно ознакомиться в кейсе «Импортозамещение на маркетплейсах России с „1С:Управление торговлей 11“. В этом году мы продолжили автоматизацию, чтобы повысить эффективность управления производством. Расскажем, как продвигался проект и какие результаты получил заказчик.

О компании

AMS-Line производит и продает оснастку для деревообрабатывающего инструмента: шины для пил различных марок, адаптеры для фрезеров

Внедрение компании «Метод», г. Ростов-на-Дону

Отрасль: производство, интернет-торговля, оптовая и розничная торговля

Сроки проекта: август 2023 г. — ноябрь 2024 г.

Конфигурация: «1С:Управление торговлей», ред. 11.5

Задачи проекта

Для оформления выпуска готовой продукции и списания материалов клиент использовал документы «Заказ на сборку» и «Сборка (разборка) товаров», но факт выпуска никак не был связан с моментом изготовления товаров. Документы не отражали загруженность производственных рабочих, не считалась выработка.

Для оформления выпуска готовой продукции и списания материалов клиент использовал документы «Заказ на сборку» и «Сборка (разборка) товаров», но факт выпуска никак не был связан с моментом изготовления товаров. Документы не отражали загруженность производственных рабочих, не считалась выработка.

Производственные процессы никак не контролировались в системе «1С». Переход на другую конфигурацию директор AMS-Line не рассматривал, и нам поставили задачи разработать:

- механизм учета и контроля хода производства;

- мобильное приложение для планшетов на местах производства;

- систему учета и отчетности по выработке.

Ход проекта

Этап 1. Учет и контроль производственных операций

1. Учет объема производства

За основу мы взяли процесс формирования «Заказов на сборку» и документа «Сборка (разборка) товаров», так как это типовой механизм и отражает планируемый объем производства и фактический выпуск готовой продукции.

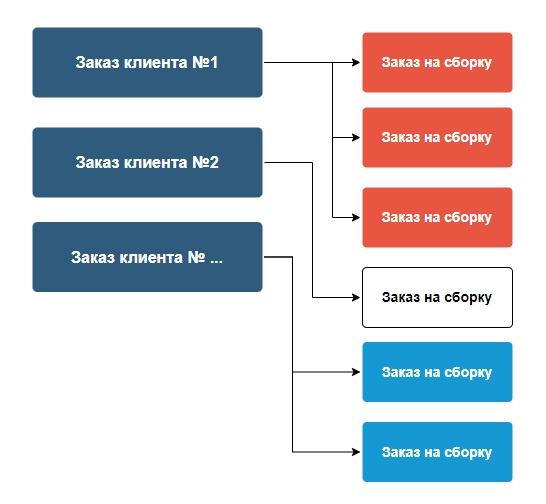

Заказы на сборку разбиваются на изделия, и каждое изделие формирует очередь для обработки производством. Обязательно учитывается приоритетность заказа клиента: красный — наивысший приоритет, белый — средний, синий — низкий. Приоритетность зависит от ряда факторов (покупатель, объем заказа, сроки

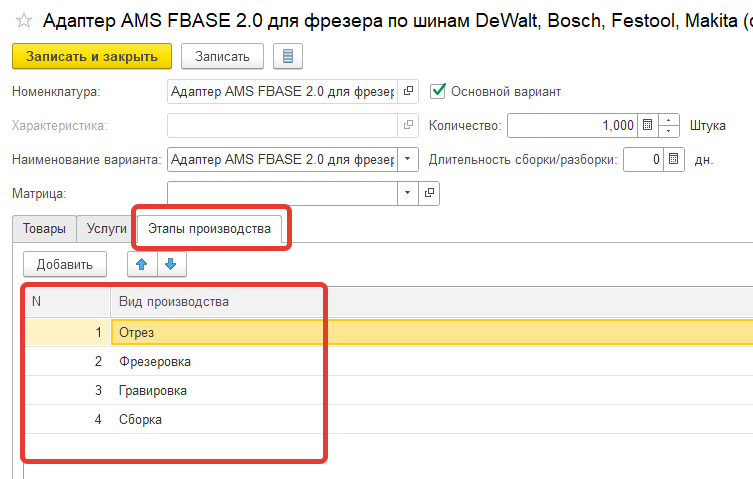

Каждое производимое изделие содержит информацию об операциях, которые должны быть выполнены. Виды и последовательность определяются в карточке номенклатуры и переносятся в документ «Комплектация товара». Таким образом, в одном окне собрана информация не только о расходуемых материалах, но и об операциях, необходимых для производства.

2. Контроль объема производства

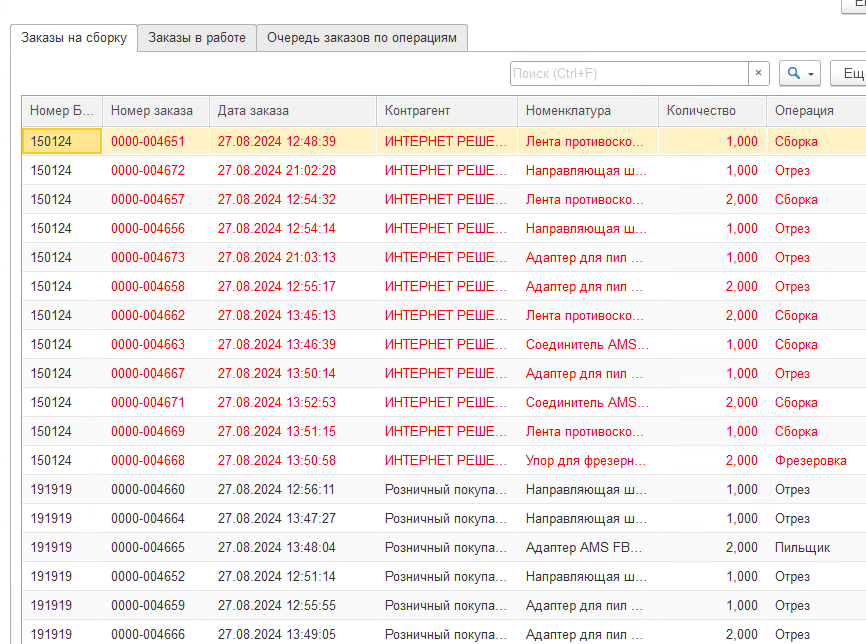

Для осуществления контроля за очередью, ходом производства, объемами операций мы реализовали отдельное автоматизированное рабочее место (АРМ) начальника производства.

Новое АРМ позволяет получать информацию:

- об основных данных заказов в очереди;

- о заказах, которые находятся в работе;

- об ответственном за выполнение операции;

- об очереди заказов в разрезе предстоящих операций.

Рабочее место начальника производства дает полную картину о ходе работ, помогает выявлять узкие места и операции, которые их вызывают. Информация обновляется каждые 15 секунд по данным с планшетов рабочих.

Этап 2. Разработка мобильного приложения для планшетов на местах производства

Рабочие места производственных рабочих

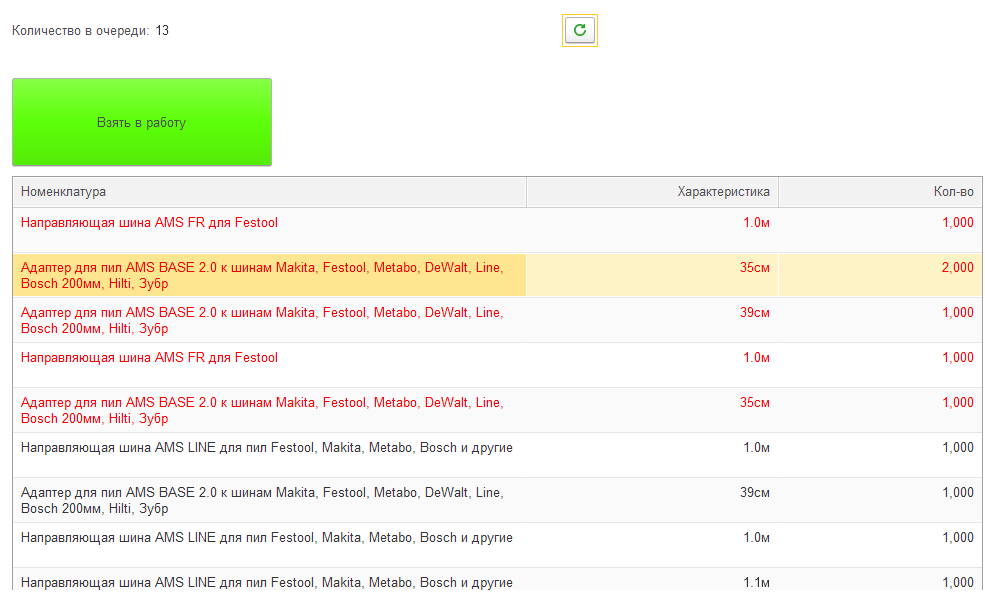

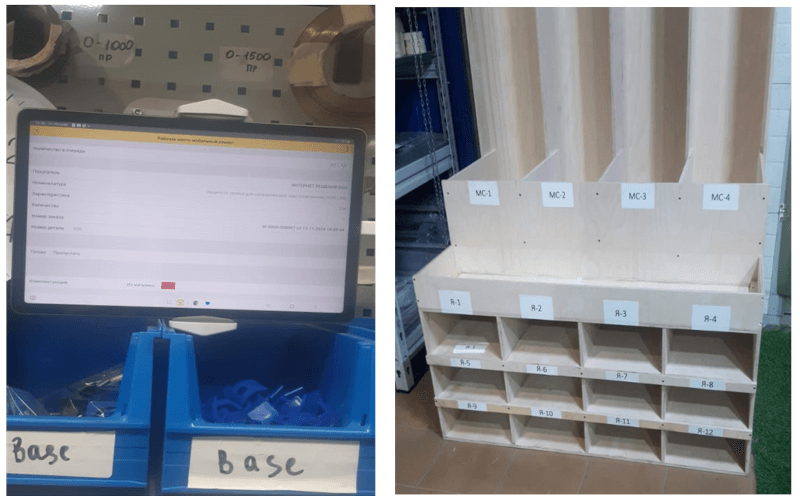

Задача — каждое рабочее место в производстве должно оперативно получать, обрабатывать и передавать информацию в систему, но в то же время должно быть максимально простым и интуитивно понятным. Для производственного рабочего, который вообще ничего не знает об «1С», необходимо было реализовать «табло с тремя кнопками».

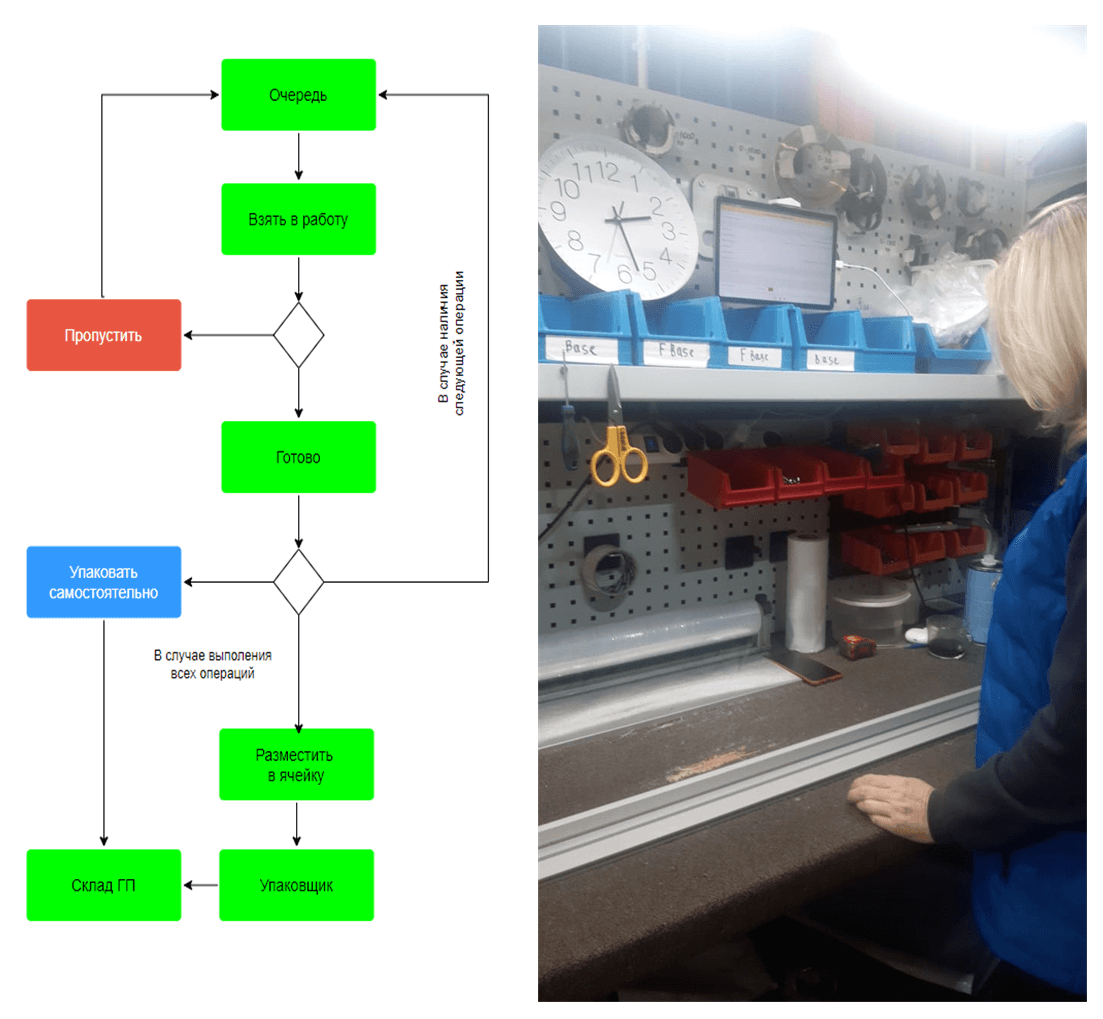

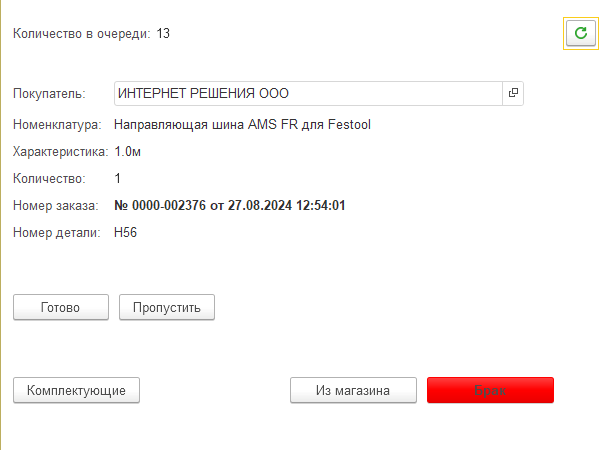

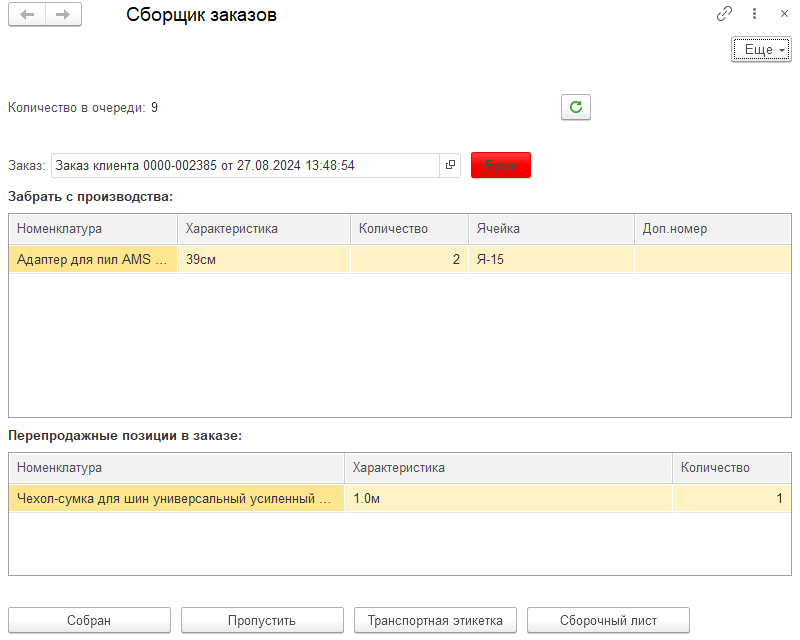

Так у каждого ответственного за операцию появился планшет, на котором несколько видов экранов:

- форма принятия заказа в работу с очередью заказов, в случае если это необходимо для той или иной операции;

- форма с информацией о принятом в работу заказе, данными о комплектации и соответствующими функциональными кнопками;

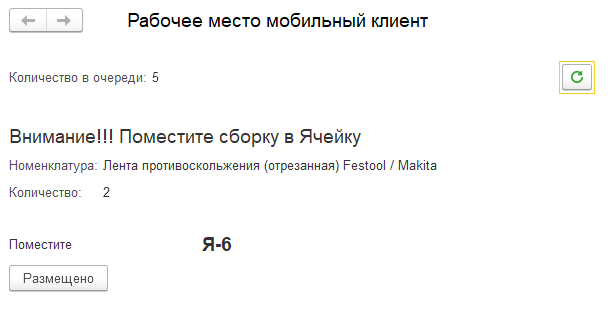

- форма с размещением готового изделия в месте хранения.

Размещение в месте хранения организовали в виде ячеек, но не через стандартный функционал, а разработали простой механизм размещения и высвобождения. При этом учитываются не только габаритные размеры товара и ячеек, но и состав заказа, а также возможность упаковки на отдельных этапах без привлечения упаковщиков.

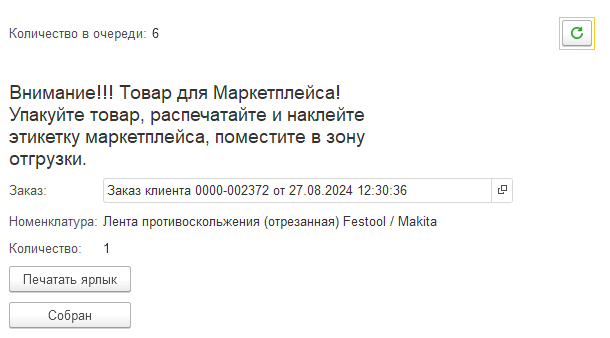

Например: мелкий товар, который не требует использования упаковочного оборудования, а помещается в коробок или почтовый конверт, можно упаковать без участия упаковщика. Причем необходимо соблюдать условие: заказ клиента содержит одну мелкую позицию. В основном это товары, реализуемые через маркетплейсы. На экран выводится соответствующая информация и рекомендации. Можно вывести на принтер этикеток ярлык, получаемый от маркетплейса.

Рабочее место упаковщика

По окончании всех операций по изготовлению изделий сложные заказы, требующие использования упаковочного оборудования либо состоящие из двух и более позиций номенклатуры, попадают в места хранения — ячейки, стойки, короба, стол. Изделия одного заказа в зависимости от габаритов комплектуются в места хранения.

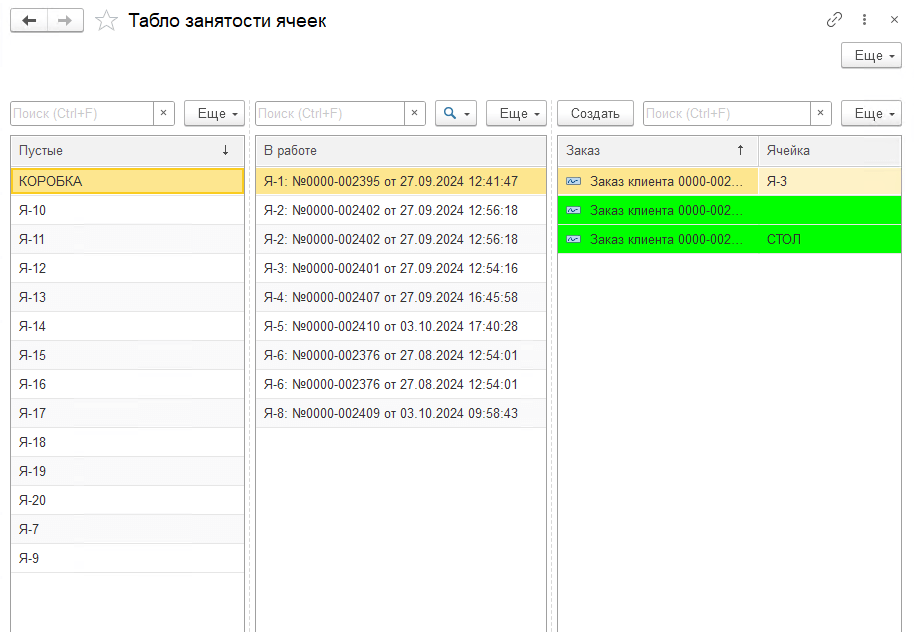

Для контроля за статусом комплектации заказа клиента разработали табло занятости ячеек. Принцип простой — на нем отражаются:

- свободные ячейки;

- зарезервированные ячейки под заказы в работе;

- ячейки с готовыми изделиями.

Ячейки подсвечиваются зеленым, когда заказ клиента готов к упаковыванию.

Рабочее место доступно как на планшете, так и на стационарном компьютере. По кнопке «Взять в работу» в АРМ выводится подробная информация о заказе с указанием мест размещения готовых изделий, позиций из торгового ассортимента, включенных в заказ

В случае обнаружения брака ответственный на любой операции может перезапустить процесс изготовления изделия.

В момент нажатия кнопки «Собран» система формирует документы сборки (разборки) товаров, а также документы реализации и счета-фактуры. Процесс полностью автоматизирован и не требует вмешательства операторов.

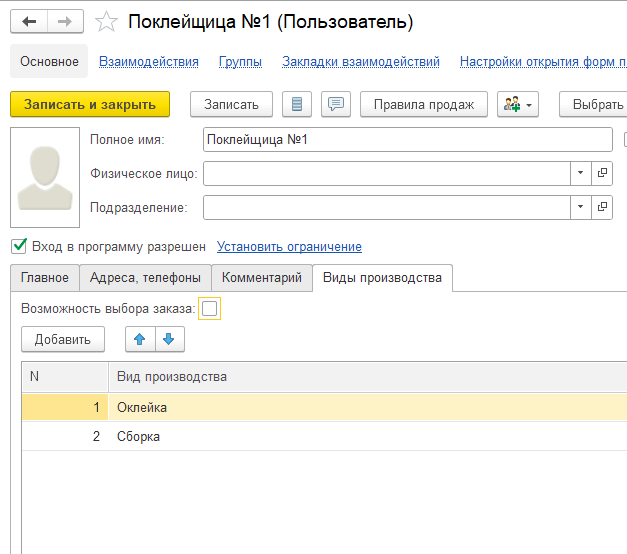

Ответственные за операции

Для того чтобы разделить функционал, интерфейсы

Например, признак «Возможность выбора заказа» позволяет ответственному за распил материала видеть очередь заказов и выбирать идентичные изделия вне зависимости от приоритета. Это позволяет значительно сократить время на поднос материалов и переналадку. Ответственный из заготовки определенного типа (длина заготовки — 4 метра) может последовательно отрезать две и более единицы мелких изделий, не прибегая к переналадке.

Также за ответственным может быть закреплено две или более операции, между которыми определена строгая приоритетность. Например, ответственный на участке оклейки готовых изделий в свободное время занимается сборкой. Таким образом достигается оптимальная скорость выполнения схожих операций, но с разной степенью ответственности.

Этап 3. Разработка системы учета и отчетности по выработке

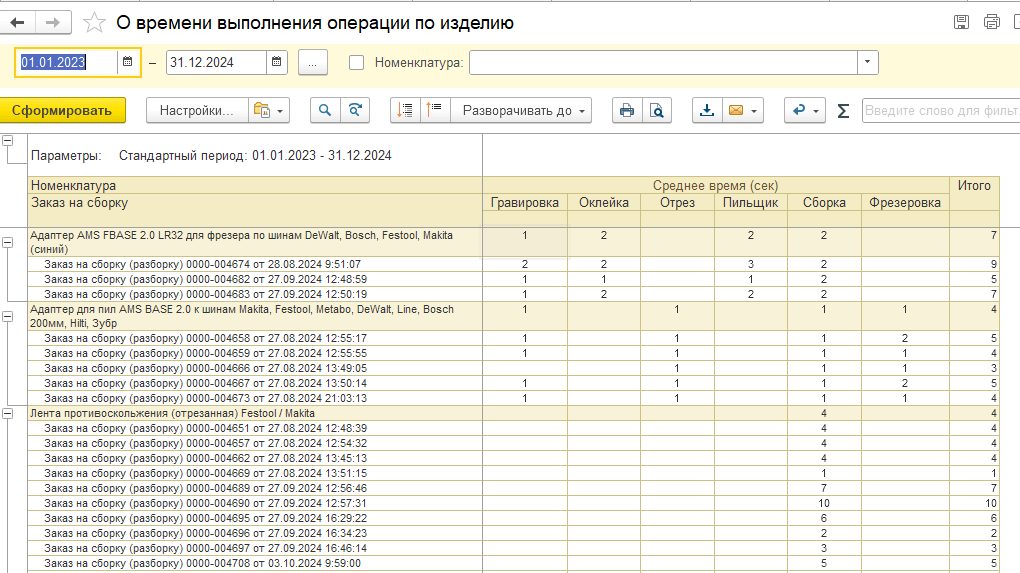

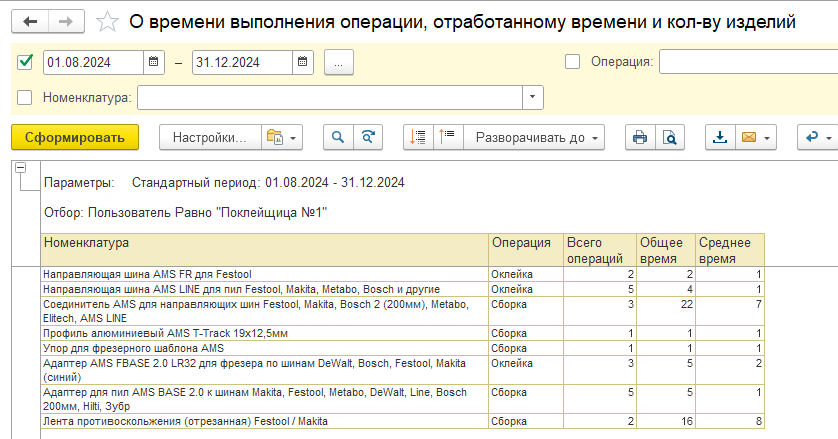

В производстве нашего клиента важно знать, какое время затрачивается на изготовление того или иного изделия и как сформировался такой результат. Следовательно, необходимо отслеживать длительность каждой операции в разрезе изделия, вида операции, ответственного за выполнение.

На основе данных всех производственных операций с момента взятия заказа в работу и до момента выпуска мы разработали два отчета:

- О времени выполнения операции по изделию (по номенклатуре);

- О времени выполнения операций по отработанному времени и количеству изделий.

Результаты внедрения

- Создали три АРМ: начальника производства, упаковщика, производственного рабочего;

- Все процессы производства отразили в режиме реального времени;

- Достигли оптимальной скорости выполнения схожих операций;

- Регламентные документы формируются по завершении процесса производства;

- Автоматически определяется место хранения с учетом габаритов товара и ячеек;

- Реализовали возможность упаковки на отдельных этапах без привлечения упаковщиков.

Дальнейшие планы

«Автоматизация приносит неоценимую пользу с момента применения АРМ. Мы это четко видим и хотим и дальше улучшать процессы работы с помощью „1С“.

В последствии на механизм производства предполагается возложить функционал расчета мотивации, создать возможность добавлять в себестоимость товаров зарплату персонала производственного отдела, обеспечить максимальное штрихкодирование для облегчения всех этапов выпуска.

А также есть планы и потребность в автоматизации других участков учета. Очень хорошо, что в «1С:Управлении торговлей» легко улучшать и масштабировать любые процессы».

Над проектом работали сотрудники компании «Метод»

Игорь Размета

генеральный директор

Ян Гринцевич

специалист-консультант УТ, УНФ, БП

Ангелина Размета

программист «1С»

Игорь Размета, генеральный директор компании «Метод»: «Для нас очень ценно работать с такими интересными клиентами, которые увлеченно осваивают новые технологии, внедряют передовые инструменты автоматизации.

Мы также с особым энтузиазмом изучаем и используем новшества в платформе „1С“ и современных конфигурациях. В этом наши подходы с компанией AMS-Line полностью совпадают. Наверно, благодаря этому мы уже давно сотрудничаем и помогаем директору компании реализовывать его самые смелые идеи».