«Архио» — крупнейший в России производитель и поставщик легкого каменного декора для отделки фасадов, интерьеров, многоэтажных объектов. Рассказываем, как «Айтон» автоматизировал всю цепочку основных процессов этого непростого бизнеса и что это дало.

Компания «Архио» разработала и запатентовала технологию производства фасадного декора из полимербетона. Это восстановленный камень, который в точности повторяет натуральный, только легче. При этом у полимербетона можно идеально подобрать цвет и фактуру под любую облицовку и кровлю.

В портфолио компании — оформление около 1000 частных загородных домов, реставрация почти 40 объектов культурного наследия. Технология «Архио» позволяет создавать изделия любых очертаний и размеров, от маленьких вензелей и барельефов до огромных колонн, фризов и карнизов. Для этого изделия отливаются в заранее подготовленные формы, изготовление которых стоит немалых денег.

Руководители «Архио» решили, что для оптимизации производства необходима хорошая автоматизация основных процессов.

Было необходимо:

- Автоматизировать планирование — чтобы на складе всегда были формы под заказ, а ненужные формы не занимали лишнее место. При ручном планировании были неизбежны ошибки, которые приводили к перепроизводству или недопроизводству, а значит, к срыву сроков.

- Обеспечить оптимальную загрузку цехов — ежедневно обновлять планы, исходя из очередности и приоритетности заказов, исключить авралы и срывы сроков.

- Минимизировать ручной учет — в компании было несколько работников, которые занимались только сведением заказов в Excel-таблицы и подготовкой планов. Ручная работа постоянно вызывала ошибки, тормозила процессы, сорванные заказы вызывали недовольство клиентов.

Как работает решение

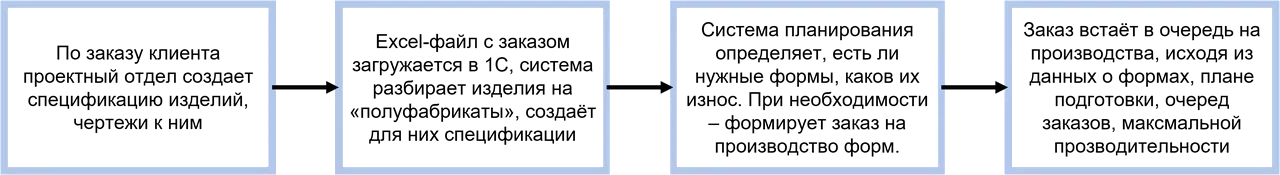

Команда «Айтона» построила на базе «1С:Управление нашей фирмой» систему автоматического контроля ресурсов и планирования производства. Она отслеживает поток поступающих заказов и рассчитывает, как выстроить многоступенчатый процесс, чтобы все клиенты вовремя получили свои изделия.

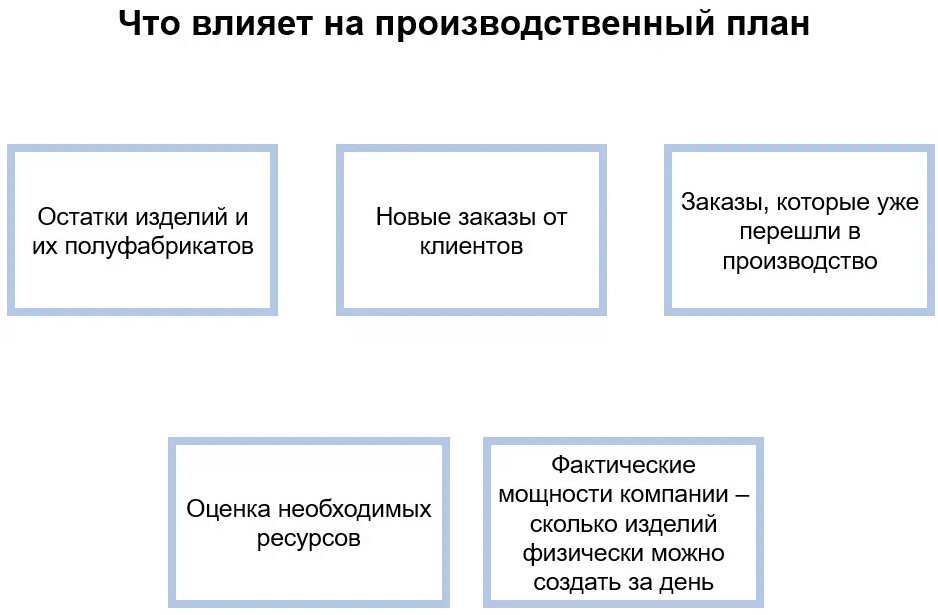

Все планы рассчитываются с нуля каждый день — в любой момент может прийти приоритетный заказ или сломается форма и нужно будет ее сделать заново, а потом нагонять очередь. План обновляется до конца существующей очереди заказов,

Бизнес заинтересован в том, чтобы использовать недешевые формы как можно дольше. «1С:УНФ» позволяет сотрудникам отслеживать какие формы есть на складе, как часто их использовали и как скоро их нужно менять — с каждой формой можно поработать ограниченное количество раз, пока она не сломается.

План создания форм показывает, сколько их понадобится сегодня, сколько нужно произвести, чтобы использовать через несколько дней — или недель, если в системе уже есть заказ на изделие в отдаленном будущем.

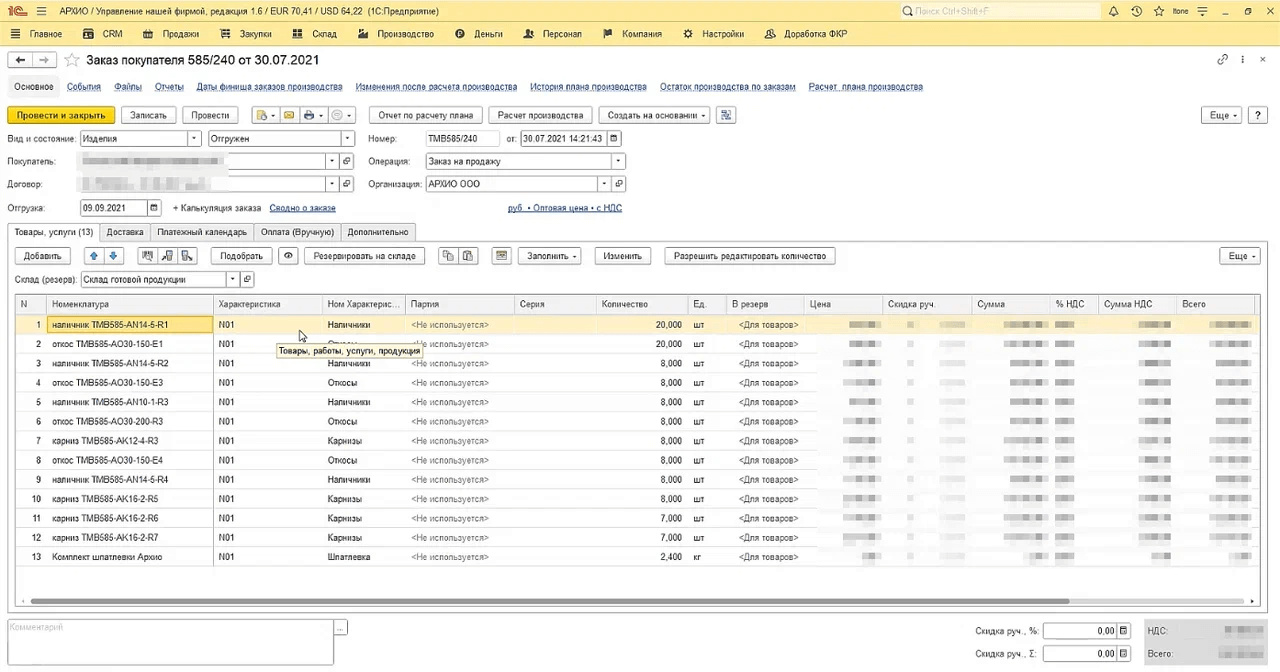

Все документы по ходу процесса создаются автоматически. Достаточно загрузить из внешней системы Excel-файл с заказом покупателя и дальше «все идет по плану», само собой: одно нажатие кнопки, чтобы рассчитать план, еще пара нажатий, чтобы подтвердить произведенный полуфабрикат, и так далее.

Работа с ключевым ресурсом производства полностью автоматизирована

Система учитывает сроки изготовления заказа, количество изделий к производству, ресурс уже имеющихся форм, стоимость изготовления новых — и на основании этих данных рассчитывает необходимое количество форм, которые требуется изготовить и строит оптимальный план производства.

Например, когда поступает заказ на 10 изделий, можно изготовить 10 форм и за полсмены произвести весь объём. Но тогда на складе окажется 10 форм, которые отработали свой ресурс всего на 2%, и надо ломать голову, как их использовать в дальнейшем. Если сроки позволяют, эффективнее будет изготовить только одну форму и произвести изделия за пять дней (по два изделия в день). Результат: затраты на изготовление форм в десять раз меньше, а форма уже амортизирована на 20%.

Загрузка мощностей — на 100%

Компания заинтересована в том, чтобы ежедневно производить максимально возможное количество изделий.

Если в компанию поступает срочный заказ на изделие, которое готовится для другого покупателя с более поздним сроком отгрузки, система позволит использовать уже имеющийся полуфабрикат и автоматически спланирует создание нового, чтобы следующий покупатель тоже получил свой заказ в срок. Сотрудникам не приходится формировать резервы, и при этом нет риска, что к финальной дате заказ будет не готов.

На каждом шаге производства — удобные отчеты для работы

Производственная смена получает список форм и изделий, которые необходимо в них отлить. По итогу смены мастера отмечают в системе, что успели сделать.

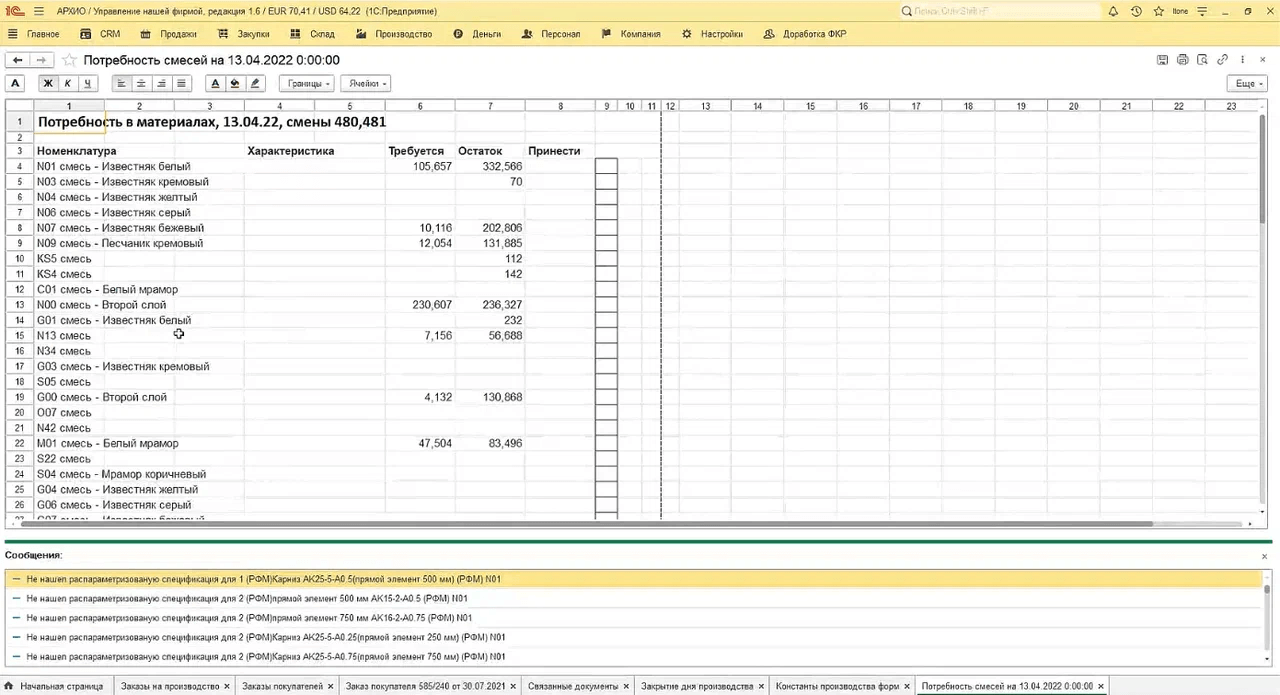

Расчет производства полимербетона — тоже под контролем. Система вовремя предупреждает, если для ближайших заказов нужно доставить со склада или произвести смеси.

Меньше рутины — меньше ошибок — лучше бизнес

Сотрудникам больше не приходится вводить состав материалов и нормы расходов вручную. Эти данные «подтягиваются» автоматически, когда менеджер загружает Excel-файл с очередным заказом. Программа определяет какие полуфабрикаты (формы и смеси) нужны для каждого откоса, наличника, карниза.

Поскольку состав у большей части полуфабрикатов один, то и базовая спецификация полимербетона в системе одна. Она автоматически применяется к производимым изделиям, а при изменениях так же автоматически распространяется по всей линейке продукции. Так компания может централизованно управлять составом сразу всех своих изделий. При необходимости можно делать исключения, выносить категории изделий и отдельные номенклатуры с уникальным составом.

Что получила в итоге компания «Архио»:

- Работы планируются в автоматическом режиме на неограниченное время вперед. В процессе задействовано минимальное количество людей — ошибки в заказах случаются гораздо реже.

- Ресурсы учитываются с большей точностью, удалось избавиться от рисков формирования «бутылочных горлышек». Компания значительно снизила объёмы перепроизводства, бизнес стал эффективнее.

- Снижены затраты на подготовку документации, уменьшено влияние человеческого фактора — а значит, вероятность ошибок стала еще ниже.

О том, как автоматизация помогла компании повысить лояльность клиентов — читайте в следующем кейсе.