О компании

ЗАО «Русхимсеть» — первый национальный универсальный химический дистрибьютор в России и странах СНГ. С самого начала деятельности в 2000 году компания специализируется на поставках химического сырья и материалов нетранзитными нормами.

ЗАО «Русхимсеть» — первый национальный универсальный химический дистрибьютор в России и странах СНГ. С самого начала деятельности в 2000 году компания специализируется на поставках химического сырья и материалов нетранзитными нормами.

Более 80% произведённых поставок — дистрибьюция. Компания является поставщиком для более чем 6000 предприятий. Деятельность ЗАО «Русхимсеть» имеет серьезное значение для развития химической промышленности на уровне государства.

Почему было принято решение о старте проекта по автоматизации?

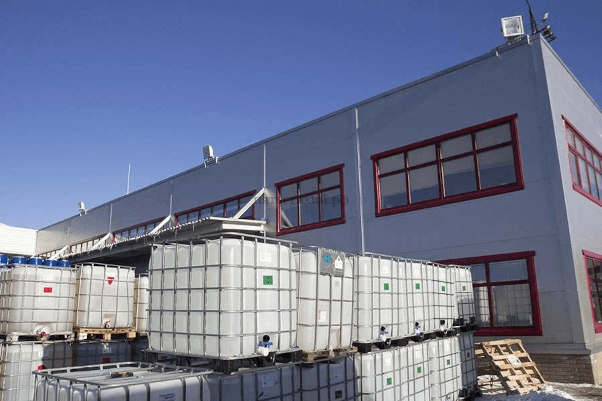

Особые правила обращения с основным перечнем химических продуктов и большие расстояния доставки определили главное направление развития компании — создание сети региональных складов, торговых представительств и инфраструктуры.

Для организации эффективной региональной сети и обеспечения её устойчивого развития необходимо было создать надежно работающее центральное звено, поэтому для усиления коммерческих возможностей и закрепления лидирующих позиций центральному складу компании требовалась большая складская площадь и высокое техническое оснащение.

Поэтому был необходим переезд одного из старых складов компании-заказчика в новый логистический комплекс. Данный логистический комплекс является распределительным центром более чем для 20 территориально распределенных филиалов сети заказчика по России и странам СНГ.

До старта проекта в компании было два автоматизированных склада на предыдущей редакции программного продукта 1С:WMS Логистика. Управление складом (редакция 4.х), которая на этапе переезда в новый складской комплекс и старта проекта не отвечала потребностям бизнеса в части обеспечения необходимой скорости выполнения операций сотрудниками склада.

Кроме того, площади одного из складов уже не отвечали объемам производимой продукции и не позволяли обеспечить надлежащее хранение продукции с учетом соблюдения специфических правил товарного соседства сухой и жидкой химической продукции, опасных, токсических веществ, не обеспечивало рост объемов производства и продаж.

Из-за специфики бизнеса и необходимости оперативного управления большими потоками номенклатуры руководство компании приняло решение об автоматизации и использовании современных ИТ-систем.

Клиент сотрудничает с нашей компанией «1С:Первый Бит» на постоянной основе с момента автоматизации логистических процессов на своих складах с 2017 года. Поэтому на выбор партнера для реализации нового проекта повлиял успешный опыт сотрудничества, а также большой опыт проектной команды в автоматизации складской логистики.

Цели и задачи проекта

Руководство со стороны клиента поставило несколько ключевых целей, которые нужно было достичь в ходе проекта:

- Оперативная организация системы автоматизации складских процессов в новом комплексе с учетом особенностей хранения специфической химической продукции

- Повышение прозрачности товародвижения внутри склада

- Автоматизация рутинных операций ввода информации в систему

- Повышение достоверности учетных данных по складским остаткам

- Обеспечение двустороннего обмена данными с корпоративной учетной системой

- Возможность масштабирования и тиражирования системы на филиальную сеть.

Для достижения этих целей нашей проектной команде предстояло решить следующие задачи:

- Проработать процессы склада от поступления товаров на склад до отгрузки конечным клиентам, методически обеспечить и реализовать специфические особенности учета и управления в системе автоматизации;

- Организовать оперативную фиксацию всех операций, связанных с перемещением ТМЦ в рамках склада для организации полноценного адресного хранения и обеспечения оперативного размещения, поиска, сбора и отгрузки продукции;

- Внести типовые операции в систему посредством распознавания информации со штрих-кодов с применением терминалов сбора данных (ТСД). Отказаться от использования бумажных носителей, перевести всех сотрудников склада на работу с ТСД;

- Снизить количество расхождений учетных данных и фактических данных по остаткам;

- Настроить обмен между системами согласно требованиям заказчика.

Уникальность проекта

Особенность проекта заключалась в том, что нужно было организовать системы автоматизации процессов в сложно организованном пространстве с двумя помещениями мезонина. Учитывая специфику производимой клиентом химической продукции, проект должен был выполниться в максимально сжатые сроки. Таким образом, товары начали поступать на склад уже на втором этапе проекта. Кроме того, уникальность проекта заключалась в некоторых специфических особенностях топологии складского комплекса заказчика.

В ходе проекта нам нужно было обеспечить соблюдение особенных правил товарного соседства опасных, горючих и токсических веществ, легковоспламеняющихся жидкостей, горючих жидкостей, едких, коррозионных веществ, пищевой и косметической химии. Наши специалисты реализовали распределение потоков через точки передачи, в результате чего теперь штабелер в зоне стеллажного хранения снимает продукцию со стеллажей, оставляет в точке передачи в транзитной зоне с соблюдением соответствия проездов и стеллажей, а затем погрузчик подбирает и везёт в отбор.

Был перевезен склад, организованы логистические процессы в новом комплексе, обеспечено оптимальное размещение и хранение производимой заказчиком продукции в соответствии с особенностями хранения опасных химических веществ. В новом комплексе организовано хранение и сухой, и жидкой продукции, что было невозможно реализовать на площади старого склада.

Реализована система автоматизации процессов приемки, размещения, хранения, отбора, отгрузки, инвентаризации продукции на базе программного продукта 1С:Предприятие 8. WMS Логистика. Управление складом 5.0.

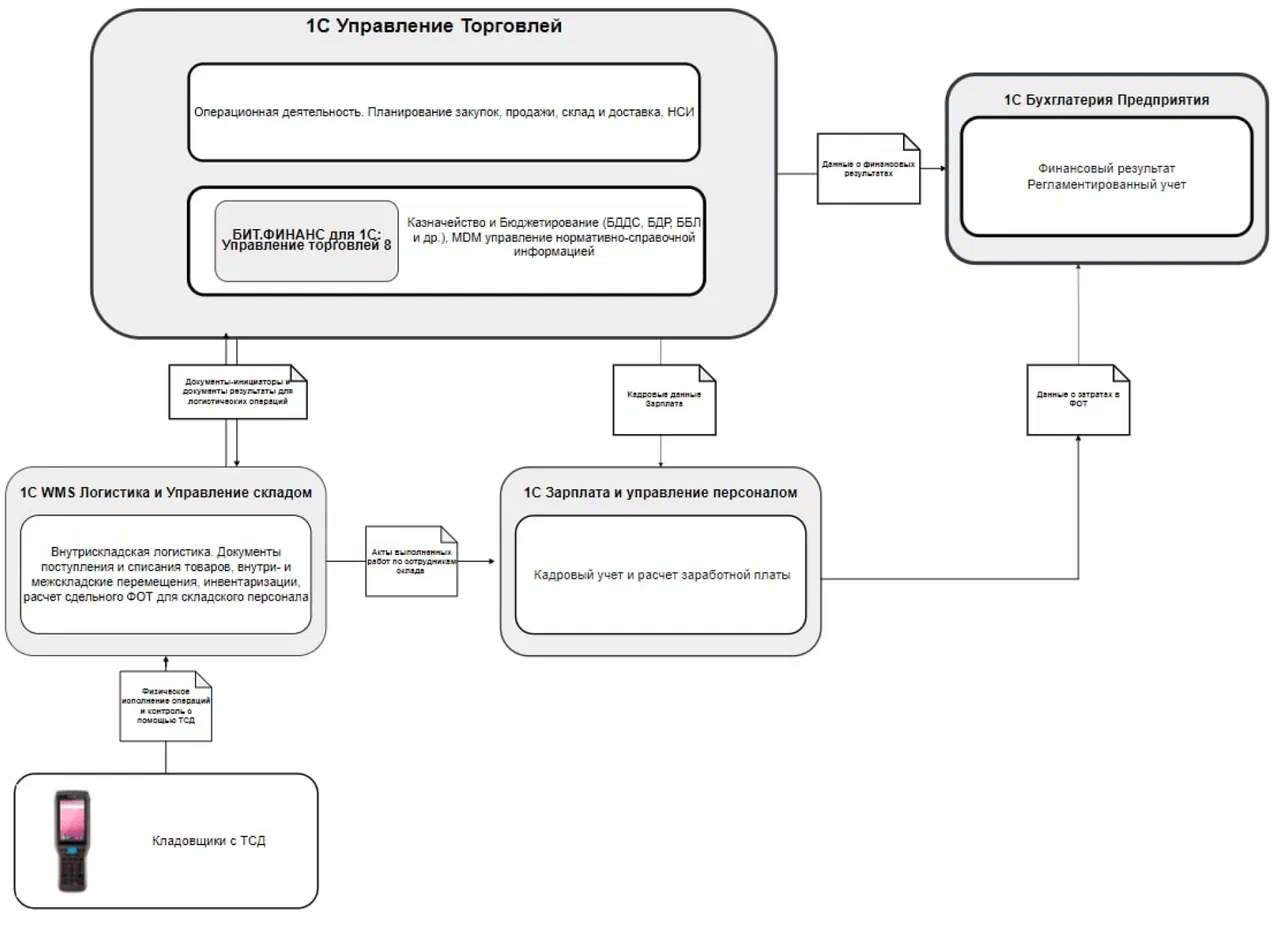

Реализована интеграция с корпоративной информационной системой заказчика (1С:Управление торговлей 11.4), используемой для организации процессов закупок и продаж. А также подключено торговое оборудование, необходимое для штрихкодирования и дальнейшей работы с маркированной продукцией (ТСД, принтеры этикеток).

Были также автоматизированы рутинные операции ввода информации в систему: внесение типовых операций в систему посредством распознавания информации со штрих-кодов с применением ТСД. Компания отказалась от использования бумажных носителей, все сотрудники склада теперь работают с ТСД.

Руководство ЗАО «Русхимсеть» проявило высокую вовлеченность на этапе подготовки помещения к старту проекта автоматизации, а также обеспечило доступность ключевых пользователей для оперативной обратной связи с нашей командой. Это позволило оперативно решить задачи и достигнуть поставленных целей проекта, в том числе, обеспечить высокий темп работ и ввод реализованной системы в эксплуатацию в максимально сжатые сроки.

Результаты

По результатам проекта ЗАО «Русхимсеть» получили готовую к работе систему автоматизации бизнес-процессов складской логистики своего комплекса, полностью отвечающую текущим потребностям бизнеса, с возможностью дальнейшего развития, изменения и адаптации системы на будущих этапах.

Таким образом:

- Отлажены все логистические бизнес-процессы под реалии нового объекта;

- В результате внедрения WMS-системы, управление складом происходит в режиме реального времени, что позволило повысить прозрачность товародвижения;

- Обеспечены двусторонние обмены данными с корпоративной учетной системой;

- Автоматизированы рутинные операции ввода информации в систему;

- К системе подключены и введены в работу 20 ТСД;

- Оптимизированы потоки сборки заказов и отгрузок, время на обработку входящего и исходящего потоков продукции существенно сокращено, в том числе за счёт оптимизации маршрутов обхода при сборке заказа, устранения пустых пробегов;

- Повысилась достоверность учетных данных по складским остаткам: снижение количества расхождений учетных данных и фактических данных по остаткам;

- Весь персонал склада обучен работе в системе, что позволило повысить точность и качество выполнения внутрискладских операций;

- Пользователи всегда имеют актуальную информацию о складских остатках в режиме онлайн.

По словам Гончарова Дмитрия, Главного системного администратора компании «Русхимсеть»:

«В результате проекта мы имеем систему, которая позволила не только повысить качество, оперативность и прозрачность учета, но и в будущем тиражировать ее на всю нашу региональную сеть. Проект позволил организовать единое информационное пространство посредством обменов с корпоративной учетной системой и отладить работу всех пользователей.

«В результате проекта мы имеем систему, которая позволила не только повысить качество, оперативность и прозрачность учета, но и в будущем тиражировать ее на всю нашу региональную сеть. Проект позволил организовать единое информационное пространство посредством обменов с корпоративной учетной системой и отладить работу всех пользователей.

Автоматизация обеспечила оптимальную организацию складских процессов нашего комплекса, ускорила работу сотрудников склада и повысила прозрачность товародвижения.

Команда специалистов Первый Бит показала высокий уровень компетенции и заинтересованность в результате, что позволило ввести систему в эксплуатацию за рекордно минимальные сроки — фактически работа нового комплекса была запущена в течение 1 месяца (только для приема входящих ТМЦ с закрывающегося склада)».

Что дальше?

Мы с ЗАО «Русхимсеть» продолжаем сотрудничать и дорабатывать систему. На текущий момент запланированы работы по:

- реализации алгоритмов размещения, которые оптимально подбирают ячейку нужной вместимости с учетом размера партии и других критериев (востребованность продукции, размера тары, доступности той или иной области ячеек и т. п.).

- внедрению системы управления двором, в которой осуществляется планирование и контроль работы с автомобилями и воротами погрузки.

Работы по проекту выполнила компания «1С:Первый Бит».