Расскажем, как мы провели полную автоматизацию производственных процессов на предприятии легкой промышленности. По итогу работ заказчик получил комплексный эффект: в разы ускорилось создание производственных и складских документов, автоматически рассчитывается сдельная заработанная плата, точным и прозрачным стал учет товарно-материальных ценностей. Обо всех работах и результатах проекта читайте в нашем кейсе.

О компании

ООО «БТК-ТОРГ» занимается самостоятельным пошивом готовой продукции. Производство полного цикла товаров легкой промышленности находится в г. Кохме Ивановской области. Также организация работает с давальческим сырьем.

Предпосылки автоматизации

Компания обратилась к нам для решения проблемы внутреннего учета товарно-материальных ценностей (ТМЦ) и автоматизации текущих бизнес-процессов. Требовалось упростить работу сотрудников предприятия и повысить эффективность выпуска готовой продукции, уменьшив влияние человеческого фактора.

При знакомстве с организацией были выявлены проблемы учета ТМЦ в текущей товароучетной системе, в том числе отрицательные остатки, оприходование товаров на склад вместо заведения документов поступления.

Цели и задачи проекта

Главная цель проекта заключалась в организации корректного учета ТМЦ с фиксацией движения сырья и полуфабрикатов до фактического выпуска готовой продукции, а также сдельной оплаты труда сотрудников.

Проект разделили на несколько этапов:

- Работа со справочниками номенклатуры. Приведение структуры справочников номенклатуры к единому знаменателю с использованием дополнительных свойств и значений, в том числе в характеристиках номенклатурных позиций.

- Складской учет. Корректный учет ТМЦ на складах организации, верное отражение движения ТМЦ (перемещения, поступления и отгрузки).

- Производственный учет. Автоматизация производственного учета с разработкой нескольких рабочих мест для упрощения фиксации фактов выпуска продукции.

- Интеграции с маркетплейсами. Синхронизация с известными маркетплейсами с целью оперативного планирования и отгрузок по поступившим заказам.

- Интеграция с системой «Честный знак». Большая часть товаров легкой промышленности подлежит обязательной маркировке согласно законодательству РФ.

Предложенные решения

Работа со справочниками номенклатуры

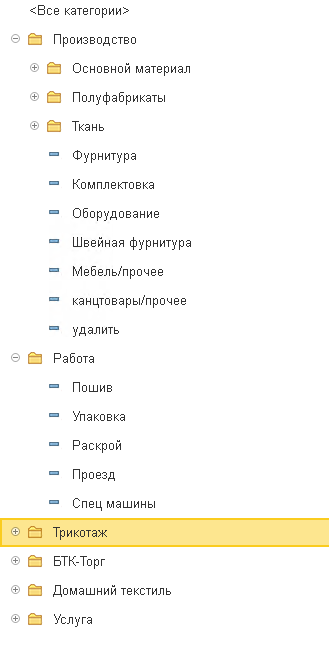

Совместно с заказчиком создали оптимальную структуру справочников номенклатуры для удобной навигации и контроля дублей. В том числе составили четкую иерархию категорий номенклатуры с использованием дополнительных свойств, с заведением операций и работ для фиксации в документах производства.

Складской учет

Для работы со складом предложили вариант использования оборудования AutoID, включая сканеры штрихкодов, терминалы сбора данных (ТСД) и принтеры этикеток. Настроили автоматическую выгрузку фоновых заданий для сборки на ТСД при наступлении определенных событий, например оплаты заказа. При этом автоматически создаются необходимые документы движения и контроля сборки.

Автоматизированы основные операции:

- поступление товаров на склад, в том числе давальческого сырья, печать этикеток при отсутствии штрихкода на входящей продукции;

- инвентаризация;

- перемещение между складами и подразделениями;

- отгрузка, в том числе продажа покупателям, передача на переработку, передача на комиссию.

На складе используется следующее оборудование:

- терминалы сбора данных;

- сканеры штрихкодов;

- кольца-сканеры с подключением к мобильным устройствам посредством технологии BT;

- принтеры этикеток.

Производственный учет

Главные цели — автоматизировать работу сотрудников, уменьшить количество вручную создаваемых документов, обеспечить учет сырья, полуфабрикатов, операций сотрудников. Для достижения целей предложили комплекс решений.

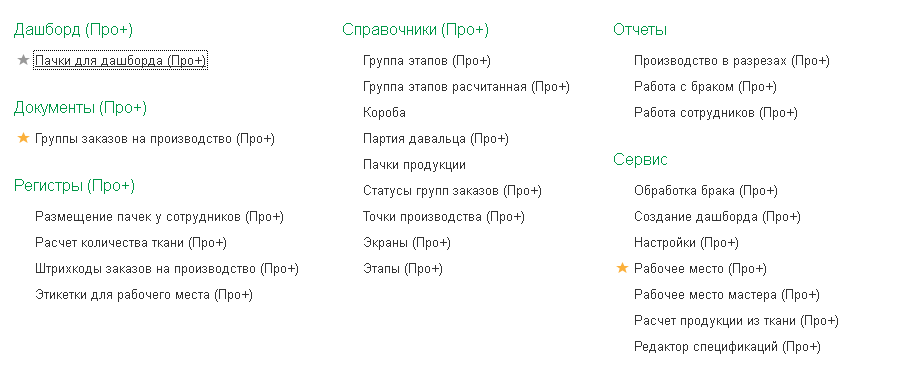

Разработали модуль «Производство Плюс». Он позволяет автоматизировать производство в целом.

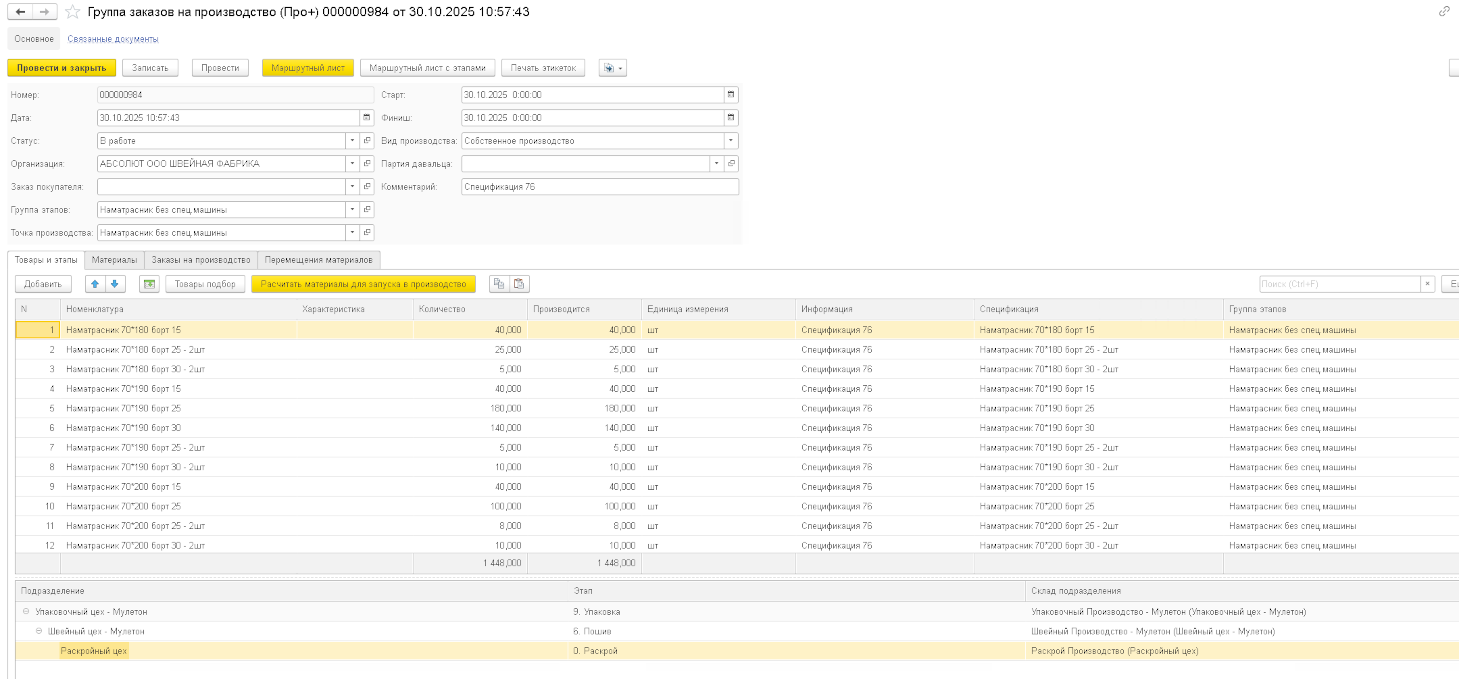

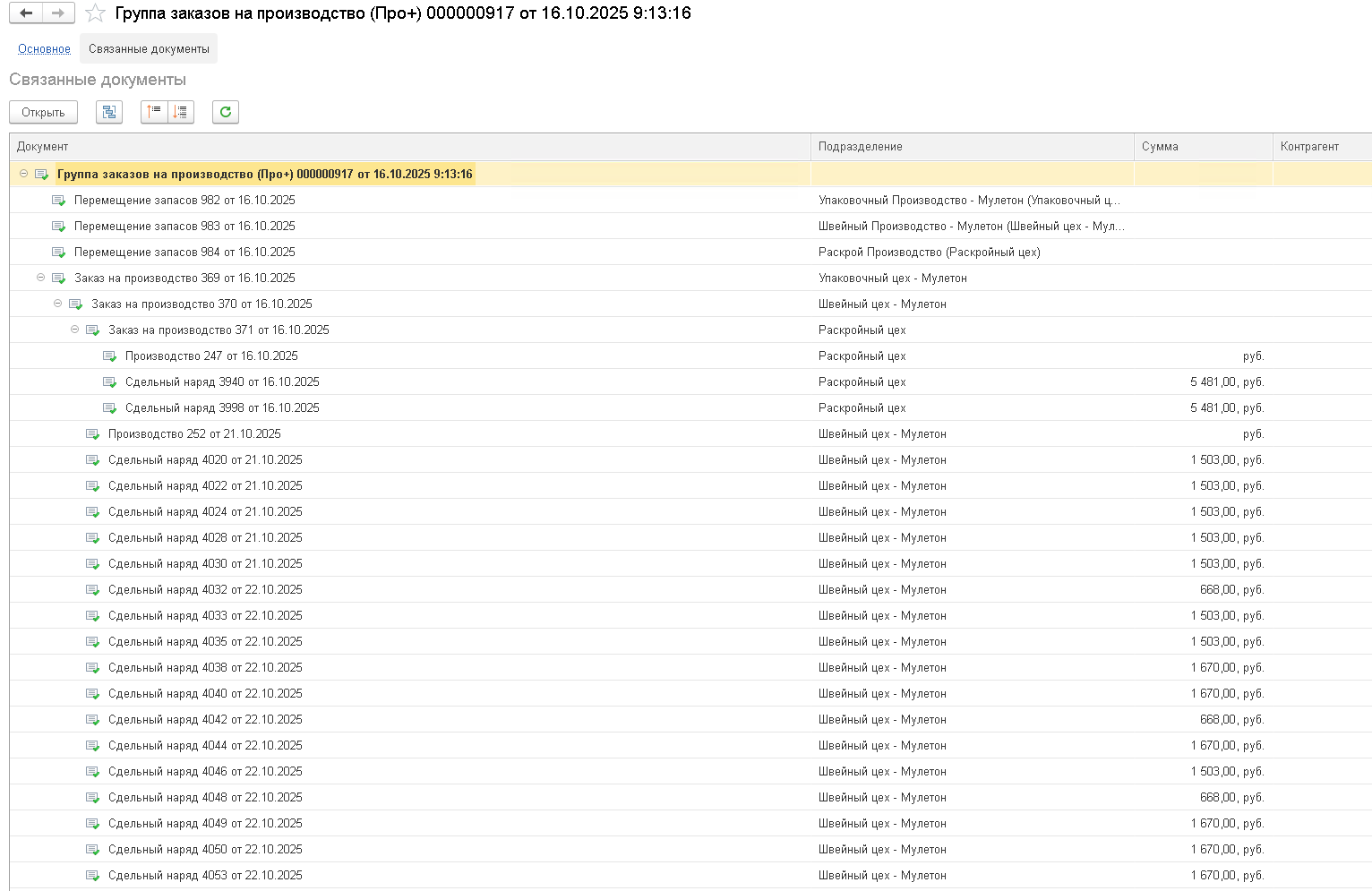

Ввели документ «Группа заказов на производство». Он аккумулирует документы планирования — «Заказы на производство», автоматически рассчитывает необходимые для выпуска готовой продукции операции и сырье.

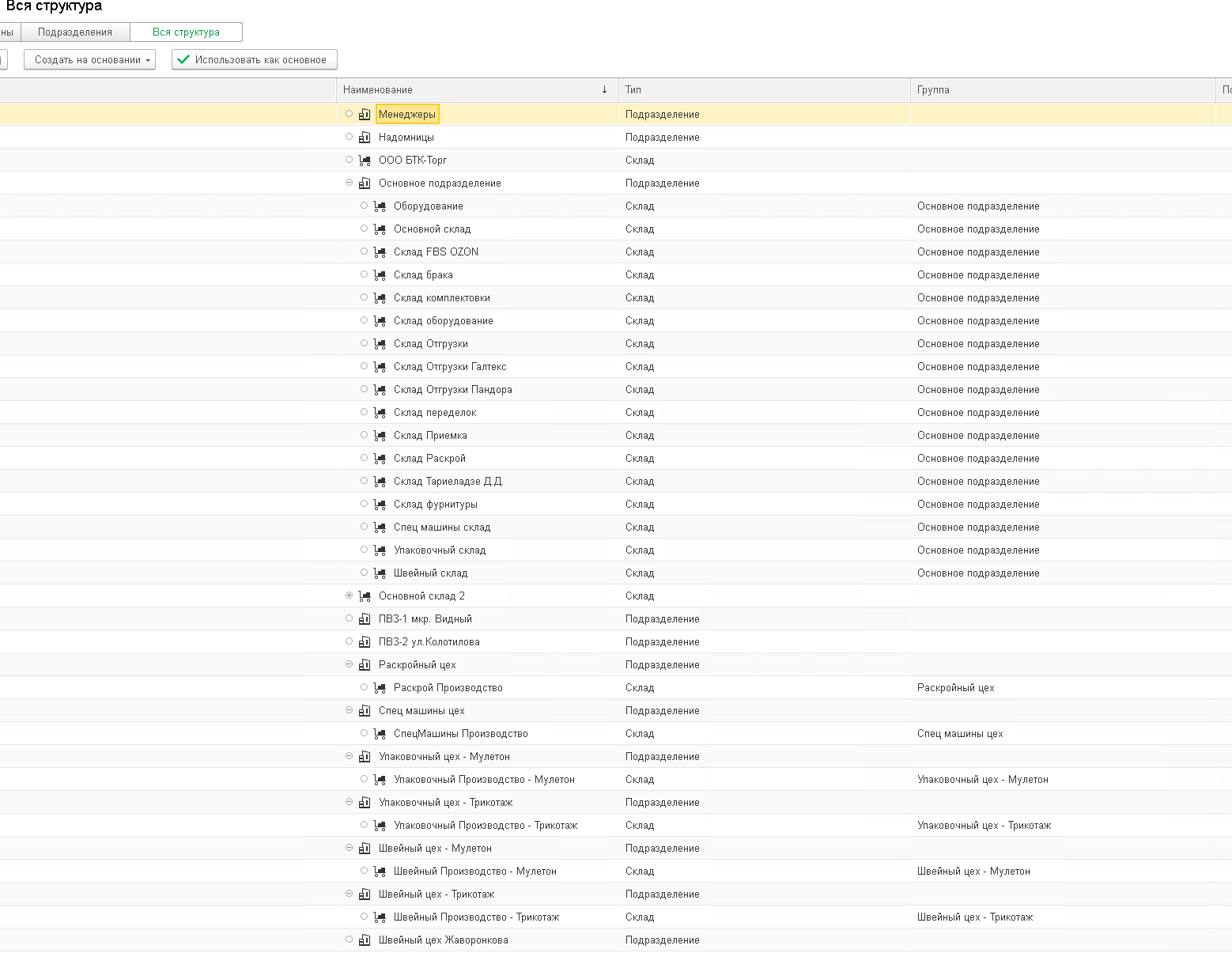

Для корректного учета выпуска полуфабрикатов и готовой продукции настроили структуру организации. Она позволяет «привязывать» сотрудников к подразделениям организации, присваивать им штрихкоды и автоматически фиксировать сдельные наряды.

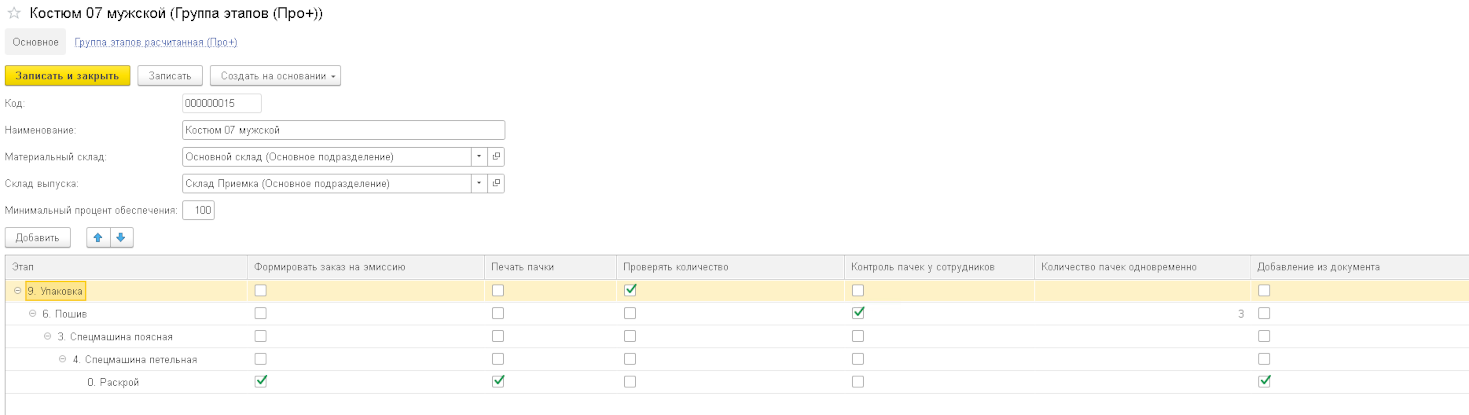

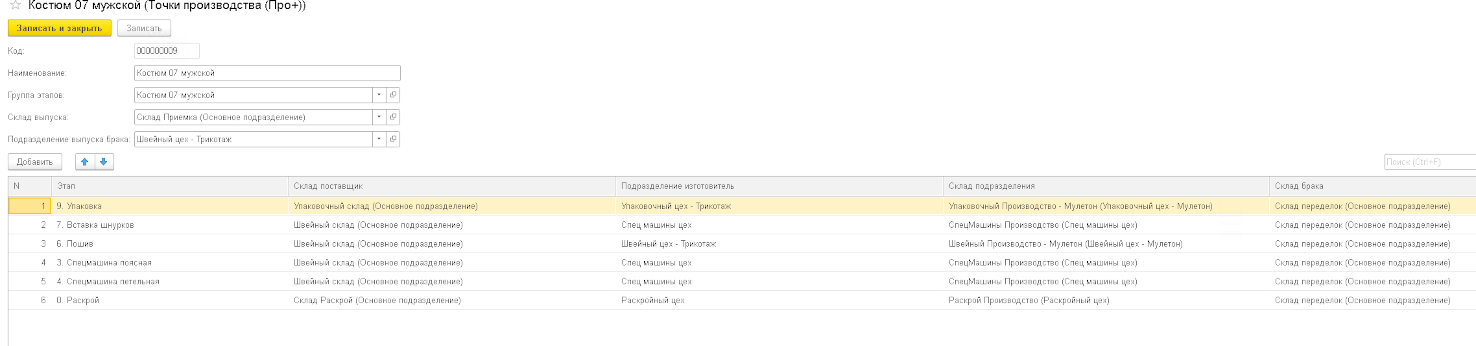

Ввели такие значения, как «Группа этапов» и «Точка производства».

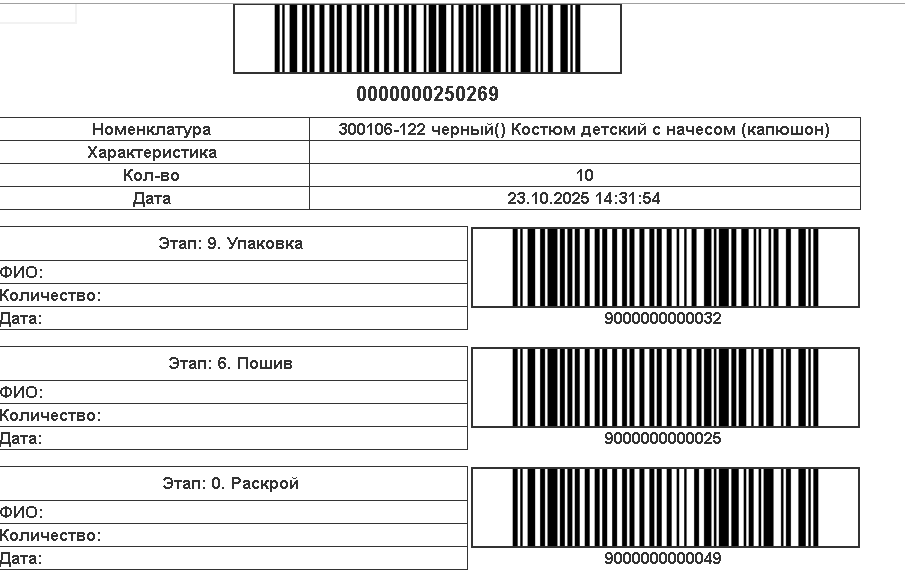

Группа этапов позволяет настроить логику движения сырья и материалов до выпуска готовой продукции. При этом доступны возможности фиксации создания заказа на эмиссию в зависимости от этапа производства, использования маршрутных листов, проверки количества пачек полуфабриката у каждого из сотрудников.

Точка производства позволяет настроить логику создания документов без участия сотрудника для упрощения ведения учета с фиксацией указания склада, подразделения — поставщика сырья.

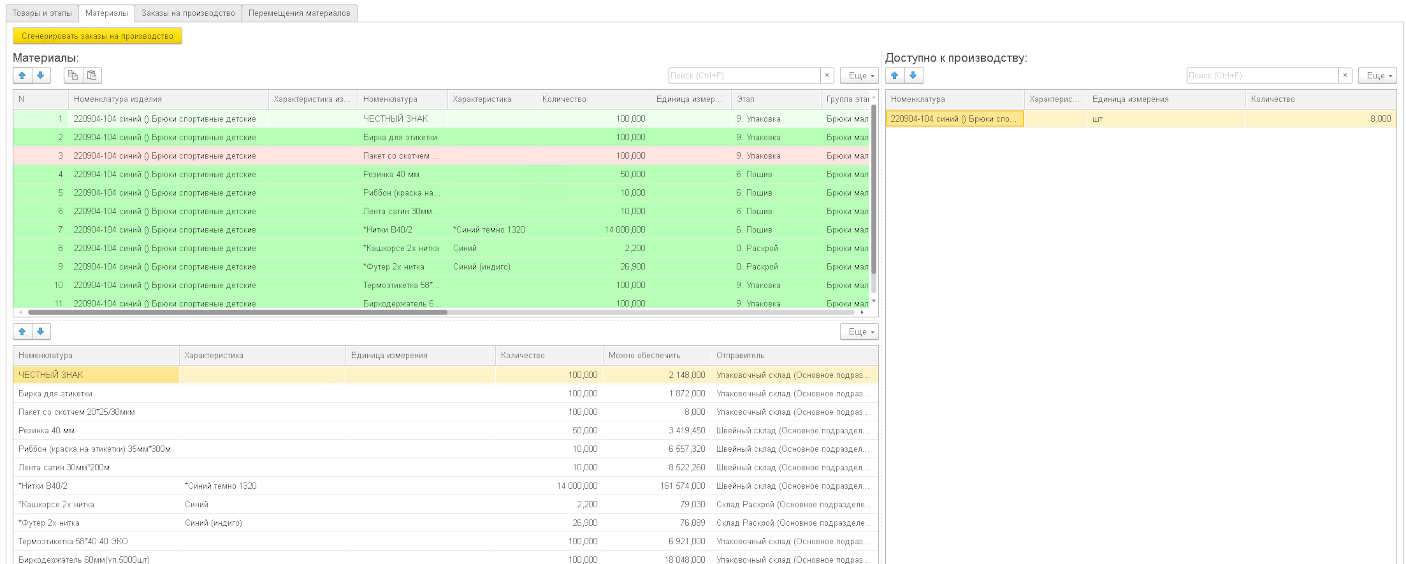

При создании группы заказов на производство система по параметрическим спецификациям выполняет автоматический расчет всех операций и материалов (сырья и полуфабрикатов). В случае нехватки — модуль подсвечивает строки с рекомендациями для обеспечения необходимого количества.

При нажатии на кнопку «Сгенерировать заказы на производство» модуль автоматически формирует необходимые документы: «Заказ на производство», «Заказ на Перемещение» — для фиксации последовательности выполнения производственных процессов с соблюдением логической последовательности документов.

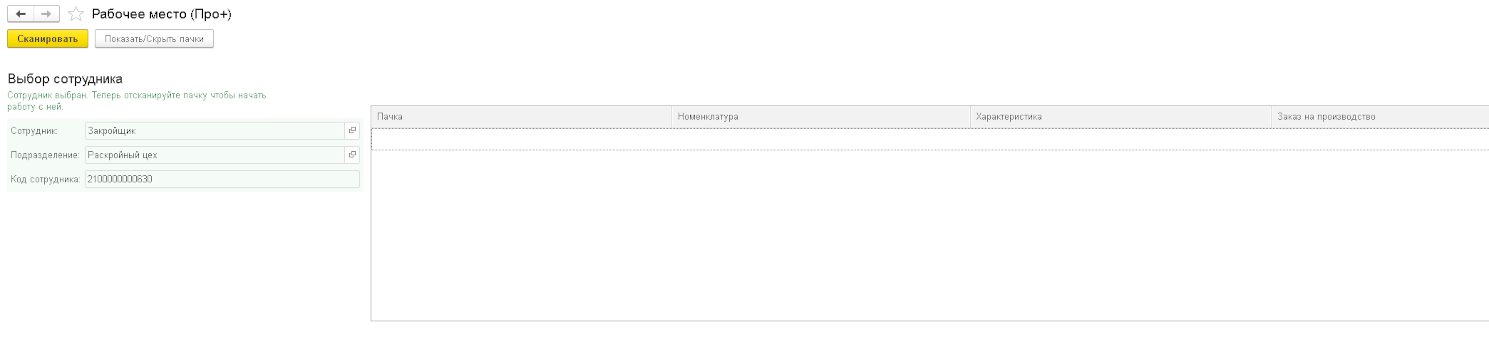

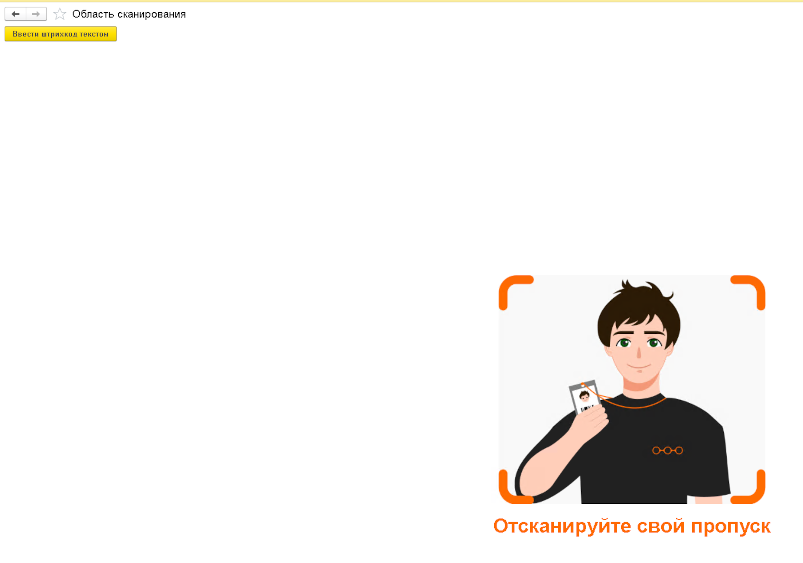

В рамках проекта создали отдельное рабочее место сотрудника и запустили в режиме «Киоск». Пользователь сканирует свой штрихкод сотрудника для идентификации и далее — штрихкод маршрутного листа. При этом в зависимости от настроек доступна автоматическая печать штрихкодов этикеток и вшивных бирок в зависимости от этапа и количества в маршрутном листе.

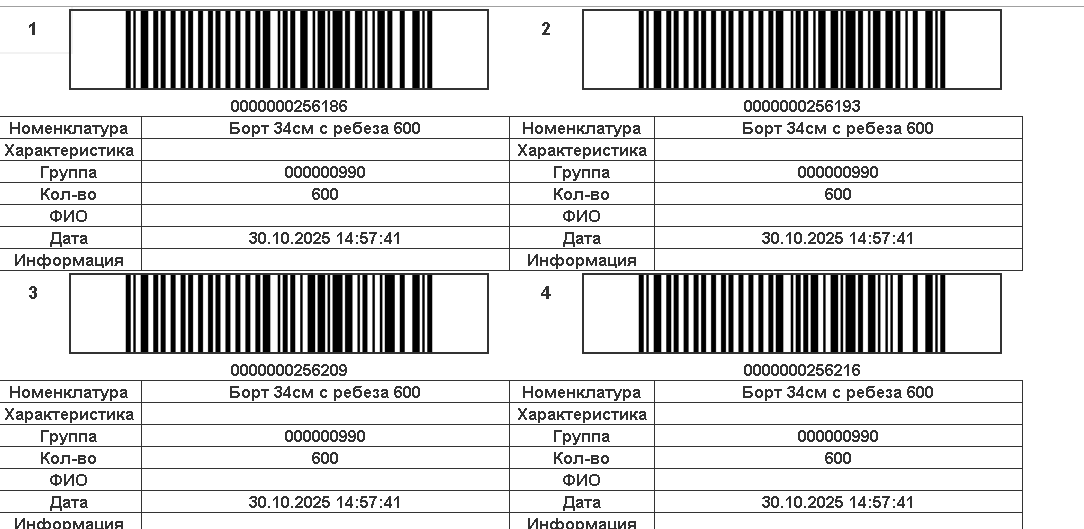

Так выглядит маршрутный лист.

На этапе фиксации штрихкодов пачек продукции из маршрутного листа фиксируется выпуск полуфабриката и сдельный наряд сотрудника. Благодаря этому автоматически создаются документы и рассчитывается заработанная плата.

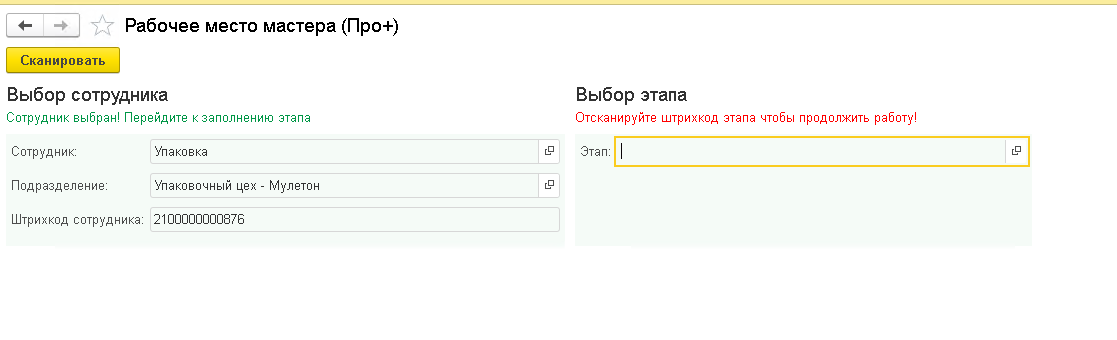

Предусмотрели отдельное рабочее место мастера производства, чтобы сотрудники могли работать в привычном режиме.

В рамках рабочего места мастер производства фиксирует операции сотрудников. Для него разработали отдельный маршрутный лист с этапами производства.

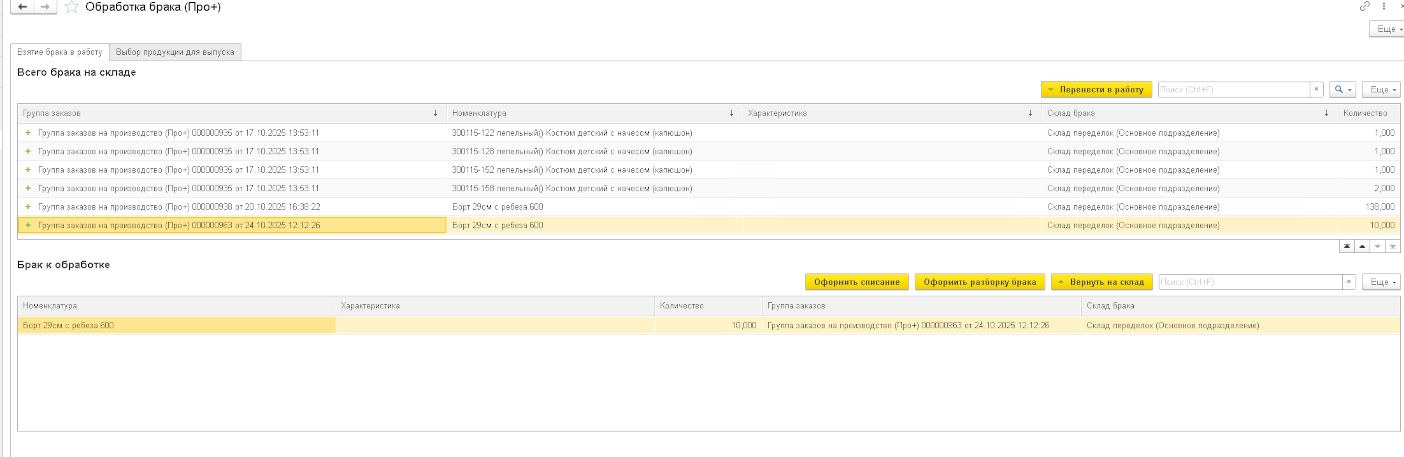

Создали отдельное рабочее место для операций с браком.

Оно позволяет выполнять следующие операции:

- оформить списание выбранного брака — автоматически создается документ списания;

- оформить разборку брака — продукция (полуфабрикат) разбирается на составляющие и отправляется на повторное производство;

- вернуть бракованную продукцию обратно на склад;

- переработать бракованную продукцию в другой продукт или полуфабрикат.

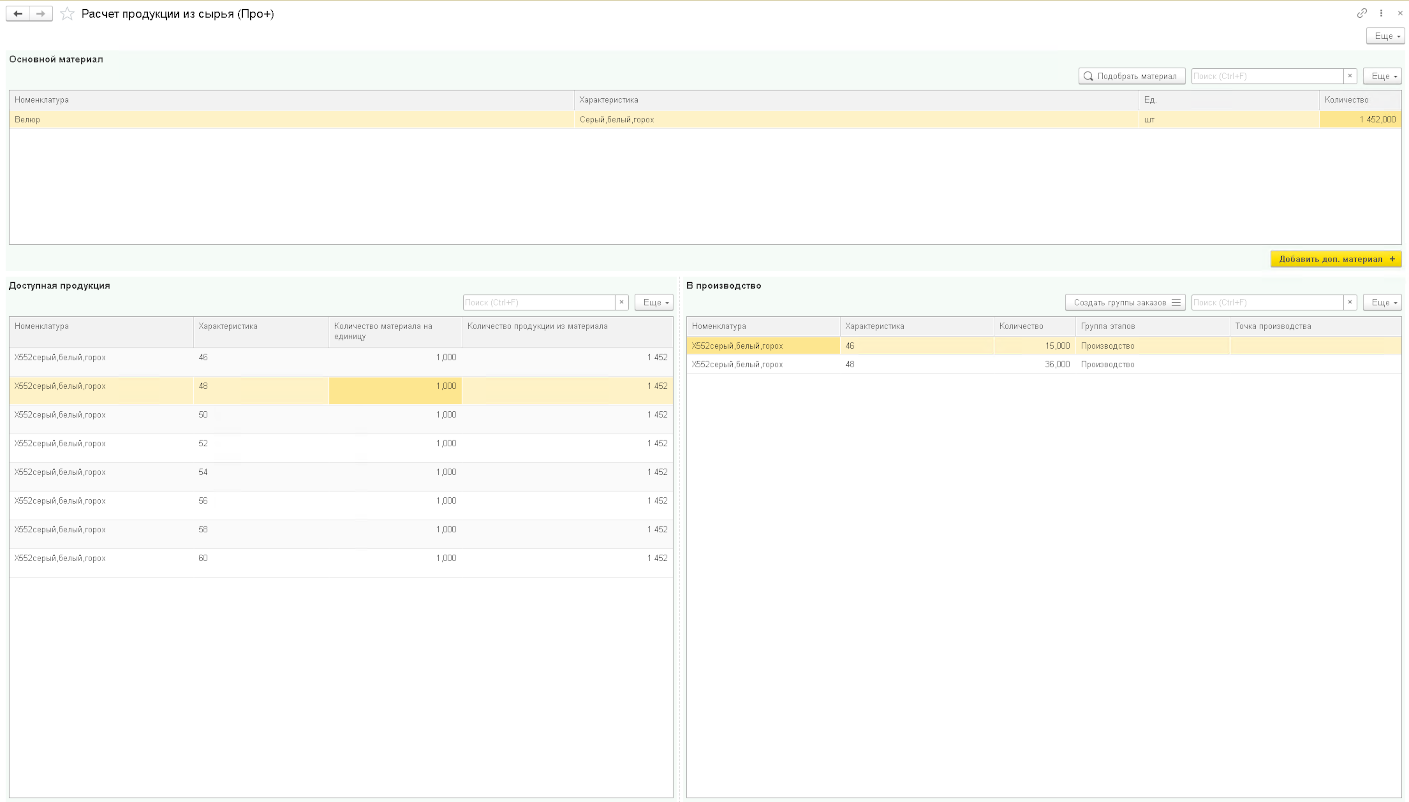

Для мастера производства создали отдельный инструмент для расчета планируемого количества выпуска готовых изделий исходя из общего количества ткани.

Благодаря этому инструменту мастеру достаточно выбрать сырье, из которого будет производиться готовая продукция, и на основании спецификаций «подтянутся» позиции номенклатуры с автоматическим расчетом количества и автоматическим созданием документа «Группа заказов на производство».

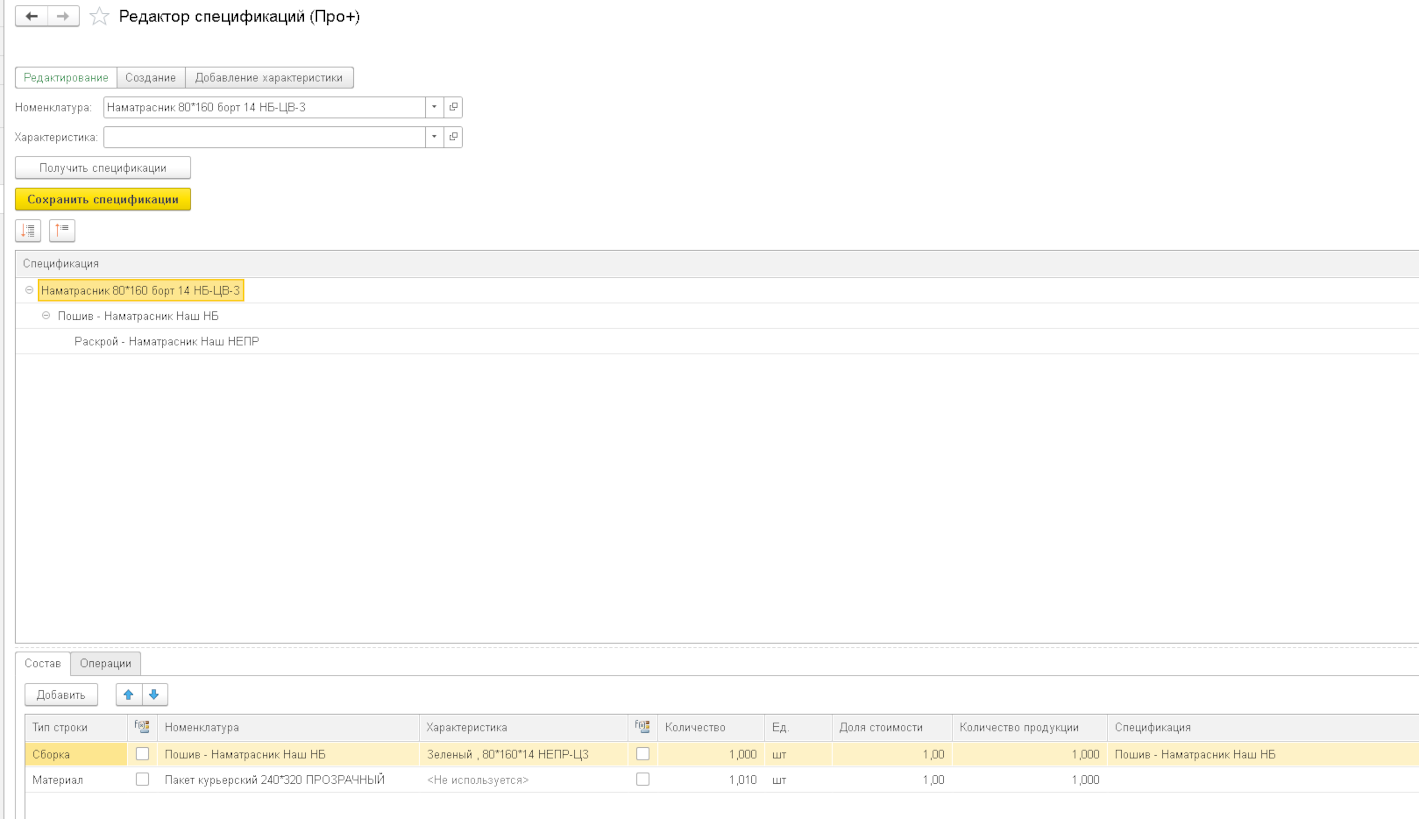

Дополнили и упростили функционал работы со спецификациями, в том числе параметрическими, с помощью которого можно изменять составные части спецификаций, не «проваливаясь все глубже и глубже», без риска запутаться в зависимых спецификациях. Также реализовали возможность автоматического создания спецификаций при появлении новой номенклатуры или характеристики.

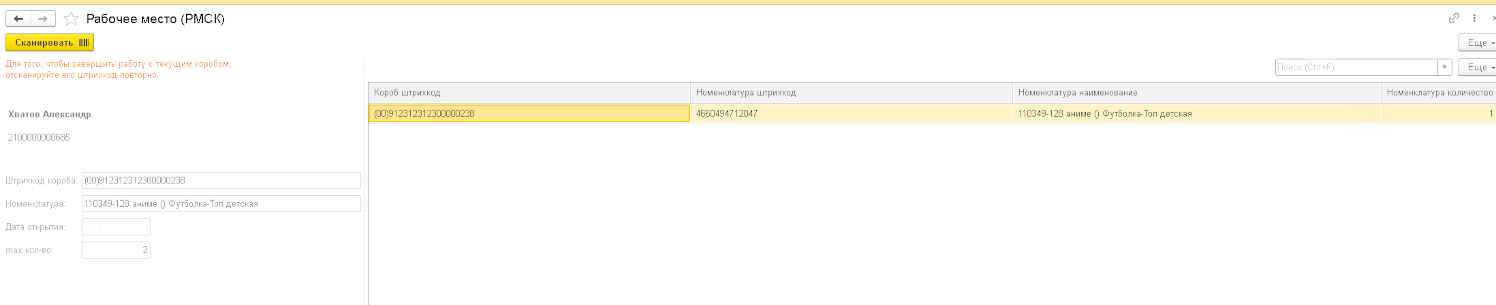

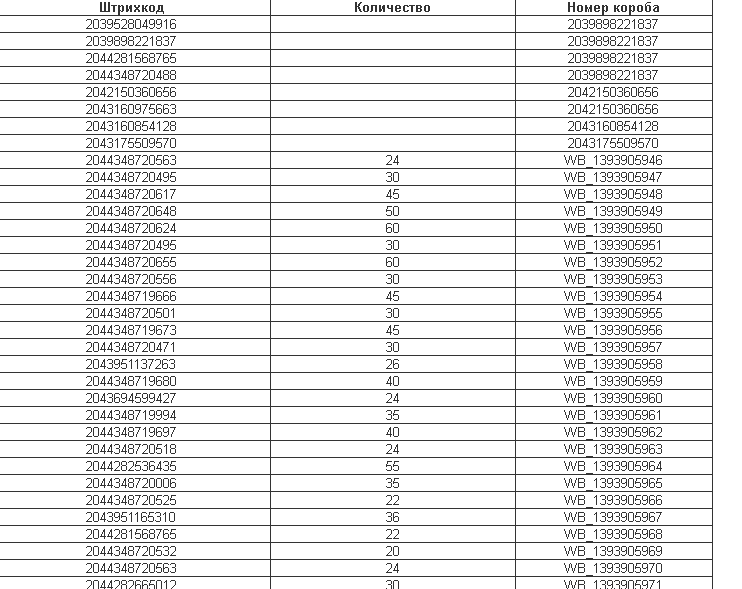

На финальном этапе производства для упаковщика создали отдельное рабочее место, где он может фиксировать агрегацию (формирование коробов) для определенной номенклатуры, контролировать корректность штрихкодов коробов и количество единиц номенклатуры в одном коробе для упрощения внутренней и внешней логистики.

Интеграции с маркетплейсами

Посредством стандартных инструментов выполнили интеграции с такими маркетплейсами, как «Яндекс Маркет» и «Озон».

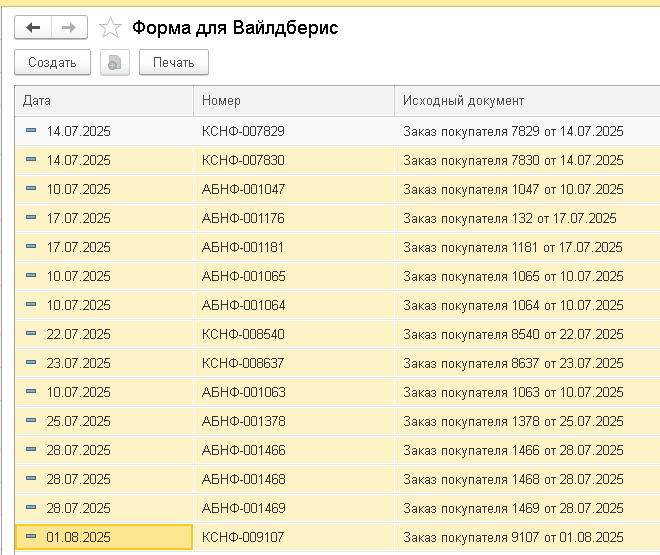

С помощью отдельных расширений обеспечили интеграцию с WB. Также разработали логику формирования сборочных листов на основании сканирования товара ТСД путем формирования файлов определенной структуры по требованию маркетплейса.

Интеграция с системой «Честный знак»

С помощью стандартного инструмента настроили интеграцию с «Честным знаком». Обеспечили автоматический заказ кодов маркировки при создании документа выпуска (производства) продукции, а также синхронизацию с Национальным каталогом маркированных товаров.

Дополнительные разработки

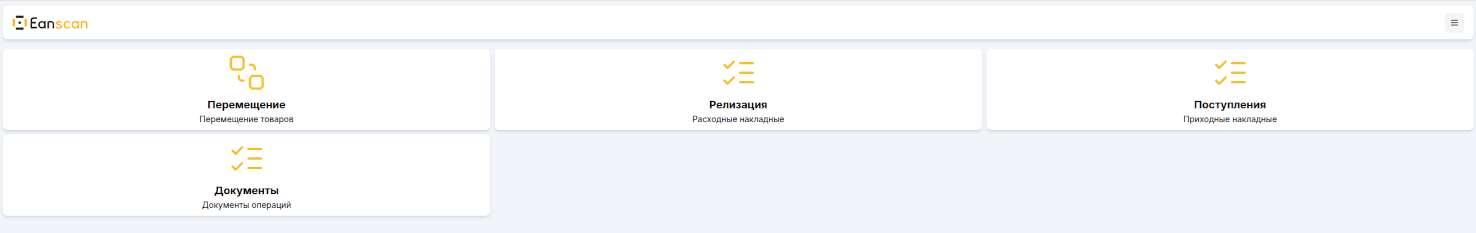

Создали отдельное программное обеспечения для мобильных устройств для использования их как ТСД. ПО позволяет производить сканирование товара с помощью внешнего кольца-сканера или камеры смартфона.

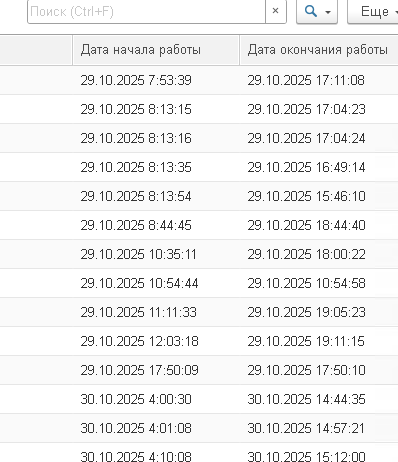

В 1С:УНФ создали инструмент для контроля фактически отработанного сотрудниками времени с привязкой к табелю учета рабочего времени.

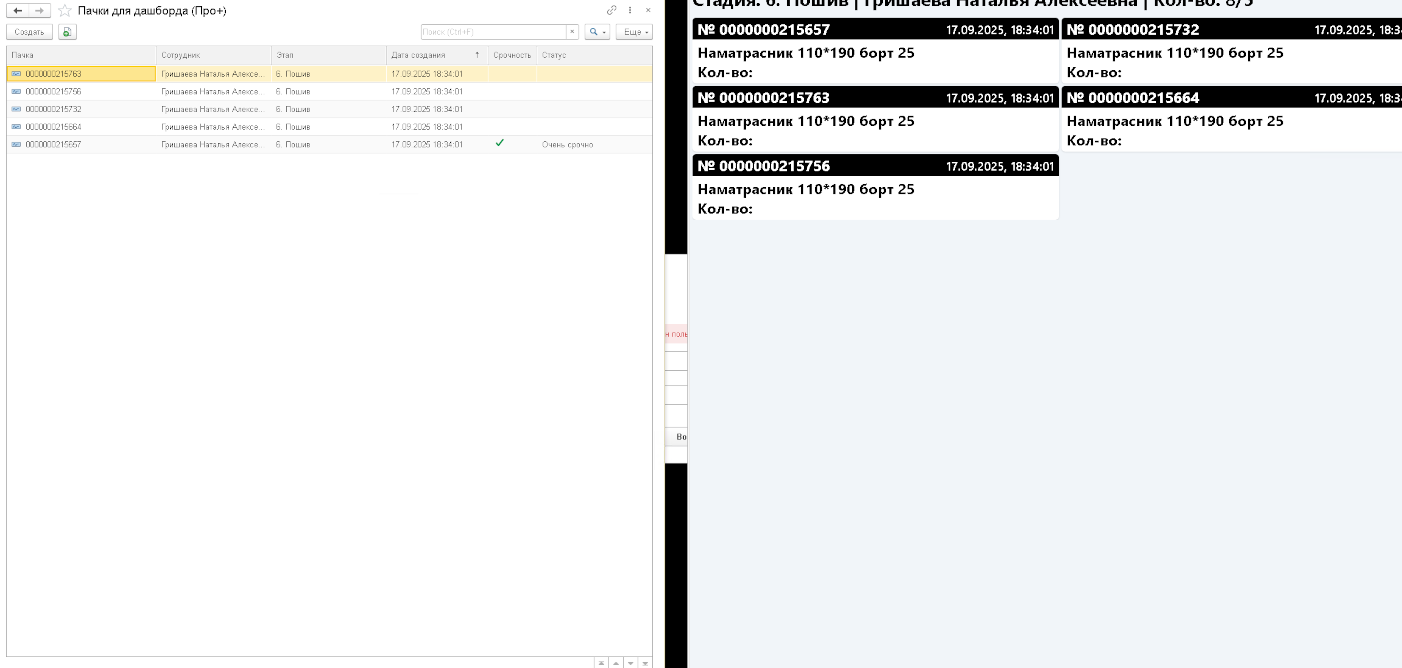

Создали доску событий — дашборд, который в цехах показывает текущие операции с полуфабрикатами.

Результаты автоматизации

- Время создания в системе производственных документов на выпуски, разбраковку, комплектацию, перемещение сократилось многократно (порядка 700%) по сравнению с ручным заведением документов.

- На каждом этапе выпуска в режиме реального времени автоматически рассчитывается себестоимость выпуска.

- Также в режиме реального времени автоматически рассчитывается сдельная заработанная плата. Каждый сотрудник теперь знает, какая сумма начислена по итогам выполненных им работ.

- Ускорение отгрузки составило порядка 420%. Реализовали автоматизированное формирование и наполнение упаковок выпущенной продукцией с возможностью отгрузки «с конвейера».

- Оптимизировали работу склада, складской учет стал проще и прозрачнее.

- Отработанное сотрудниками время теперь автоматически фиксируется, что ускорило расчет заработанной платы в управленческом учете.

Проект выполнила компания «ИТРЕШЕНИЯ24».