С внедрением автоматизированного рабочего места для управления заказами металлообрабатывающее предприятие «СТАНФЕР» получило цифрового координатора. Он не только помогает выполнять заказы в три раза быстрее и использовать ресурсы эффективнее, но и создал новое качество управления — быстрое, точное и предсказуемое. Рассказали о специфике проекта в кейсе.

О компании

ООО «СТАНФЕР» — современное производственное предприятие, специализируется на обработке металлов и нанесении высокотехнологичных защитных покрытий. Компания является ключевым игроком на рынке, обеспечивая надежную и экономичную защиту от коррозии продукции критически важных отраслей российской промышленности.

Ключевая миссия: удовлетворение растущего отечественного спроса на долговечные решения для противокоррозийной обработки деталей крупных габаритов — диаметром до 500 мм и длиной до 2000 мм.

Позиционирование и опыт: с момента своего основания ООО «СТАНФЕР» уверенно занимает лидирующие позиции в своей нише. Это достигнуто за счет безукоризненного соблюдения как требований федеральных стандартов, так и собственных строгих нормативов качества. Накопленный экспертный опыт позволяет компании эффективно решать проблемы коррозии и износа для тысяч наименований изделий. Общая номенклатура защищаемых изделий превышает 3000 единиц.

Производственные мощности: предприятие располагает двумя современными цехами, оснащенными передовым оборудованием для нанесения термодиффузионного цинкового покрытия — одного из самых эффективных и износостойких методов защиты металлов.

Учет ведет в программе «1С:Бухгалтерия», редакции 3.

Проблемы в работе

В связи с тем что ассортимент изделий у клиента невероятно большой, менеджеры плохо ориентировались в номенклатуре, особенно новые сотрудники. Человеку, который не обладает знаниями в узкой области обработки металлов, было сложно с ходу определить, какой показатель будет важен при передаче в производство. Как следствие — производство получало неточную информацию об изделии. Данных было либо слишком много, и они только отвлекали, либо слишком мало, и приходилось возвращаться за комментариями.

Из-за того что статусы заказов сотрудники ставили нерегулярно — забывали или откладывали на потом, часто случались заминки на производстве. Мощности то простаивали, то работали в бешеном темпе. Срывались даты поставок, что приводило к штрафам со стороны контрагентов.

Стремительный рост компании и сложная гибридная модель работы — производство из собственного и давальческого сырья — привели к возникновению узких мест в управлении данными:

- учет номенклатуры: невозможно было эффективно систематизировать огромный ассортимент изделий с уникальными техническими параметрами (марка стали, ГОСТ, класс прочности) и быстро находить нужное;

- документооборот: стандартные решения не поддерживали специфику работы с давальческим сырьем, что вызывало путаницу в счетах и документах;

- контроль процессов: отсутствие единого контура контроля за движением заказа от создания до отгрузки вело к рутине, человеческим ошибкам и потере времени на согласования;

- планирование: руководству не хватало оперативных инструментов для контроля статусов заказов и стратегического планирования производства.

Главная задача автоматизации

В рамках проекта предстояло синхронизировать работу коммерческого, производственного и управленческого блоков в условиях гибридной модели работы.

Создание централизованного АРМ «Заказы»

Было разработано и внедрено автоматизированное рабочее место (АРМ), которое стало цифровым хабом для всех этапов жизненного цикла заказа. Расскажем о его ключевых особенностях.

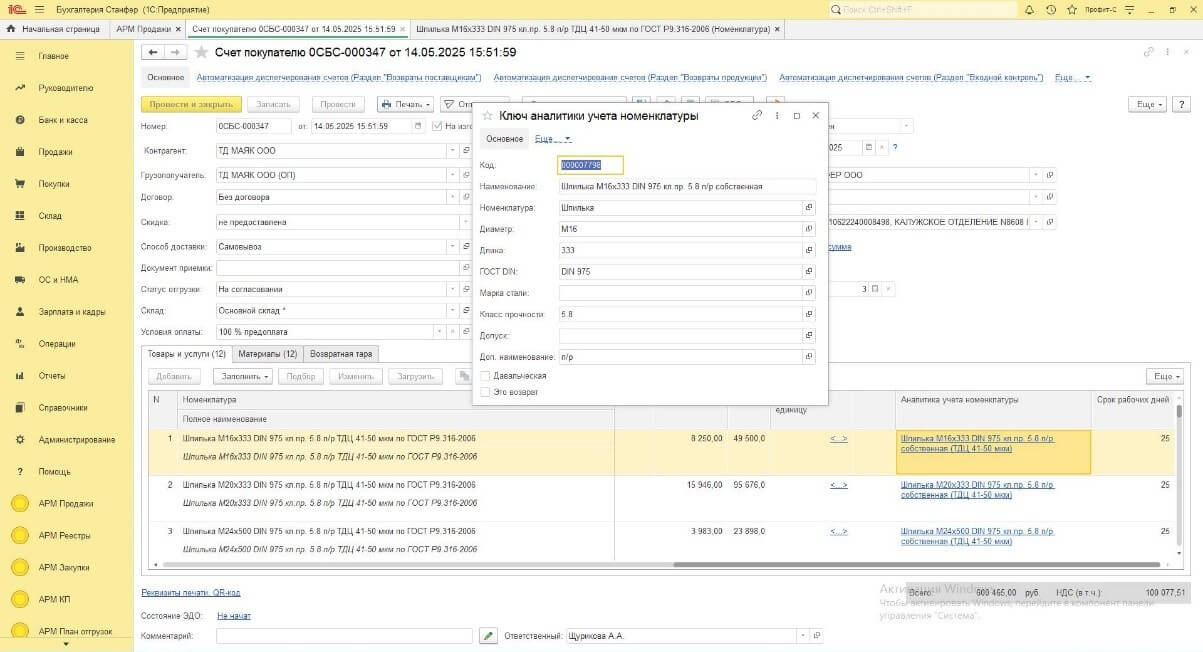

Умный справочник номенклатуры

Проблема: было невозможно быстро найти или создать сложную позицию с уникальными параметрами. В металлообрабатывающем производстве важна каждая мелочь, каждый миллиметр, каждый допуск. К примеру, если изделие по 10 параметрам совпадает с другим, но отличается всего одним, то это уже другое изделие.

Решение: внедрили систему детализированной аналитики «Ключ аналитики». Каждая позиция характеризуется набором параметров, таких как:

- геометрические размеры — диаметр, длина;

- технические характеристики — марка стали, класс прочности, допуск;

- нормативная документация — ГОСТ.

Результат: Теперь сотрудники могут проводить мгновенный поиск по любому параметру, создавать новые позиции прямо из документа заказа без потери контекста. В итоге в разы ускорились процессы поиска, списания и передачи товаров.

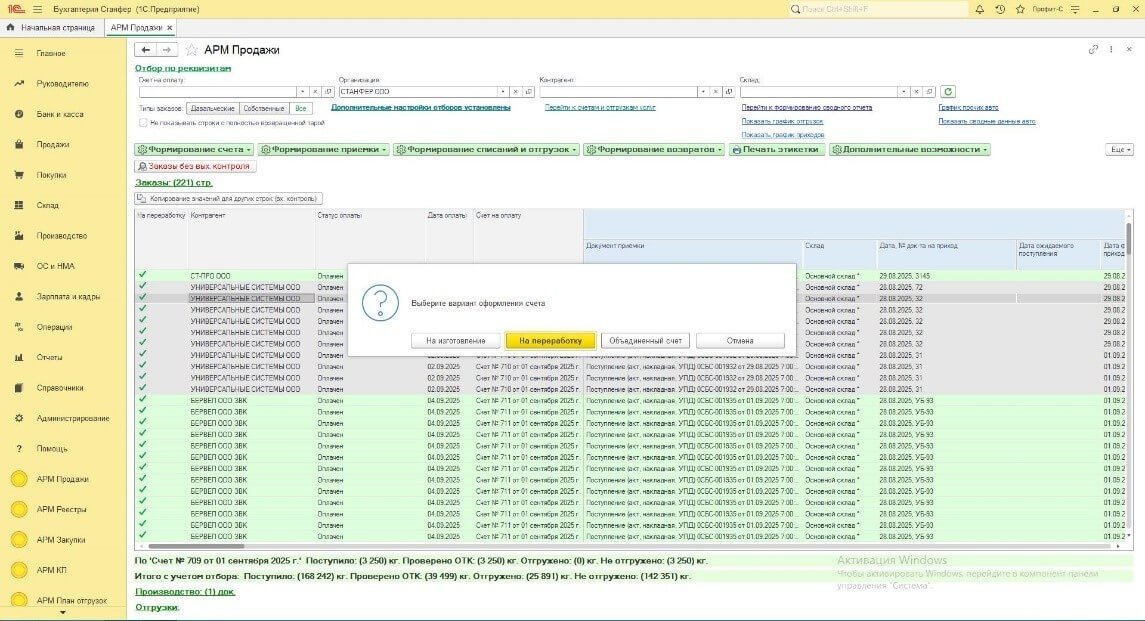

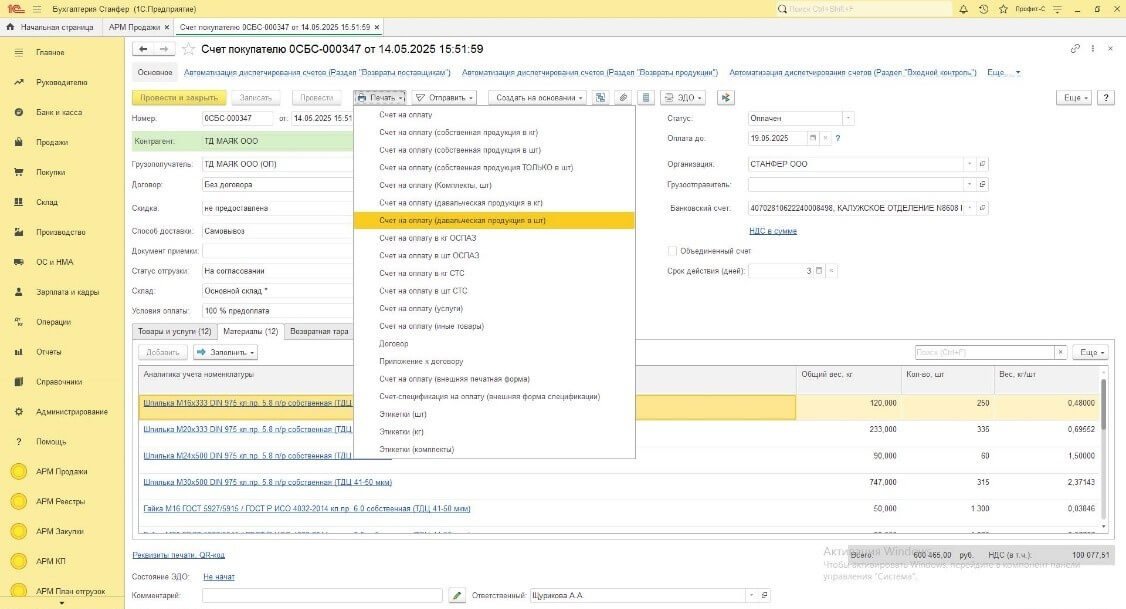

Адаптивный документооборот

Проблема: стандартные счета не отражали специфику работы с давальческим сырьем, что вызывало путаницу в бухгалтерии и у клиентов.

Решение: разработали три типа документов «Счет на оплату»:

- на изготовление (из собственного сырья);

- на переработку (из давальческого сырья);

- на услуги.

Также было разработано 20 печатных форм, удовлетворяющих потребности документооборота компании.

Результат: обеспечили полную прозрачность для компании и внутренних служб. Исключили ошибки в учете и планировании.

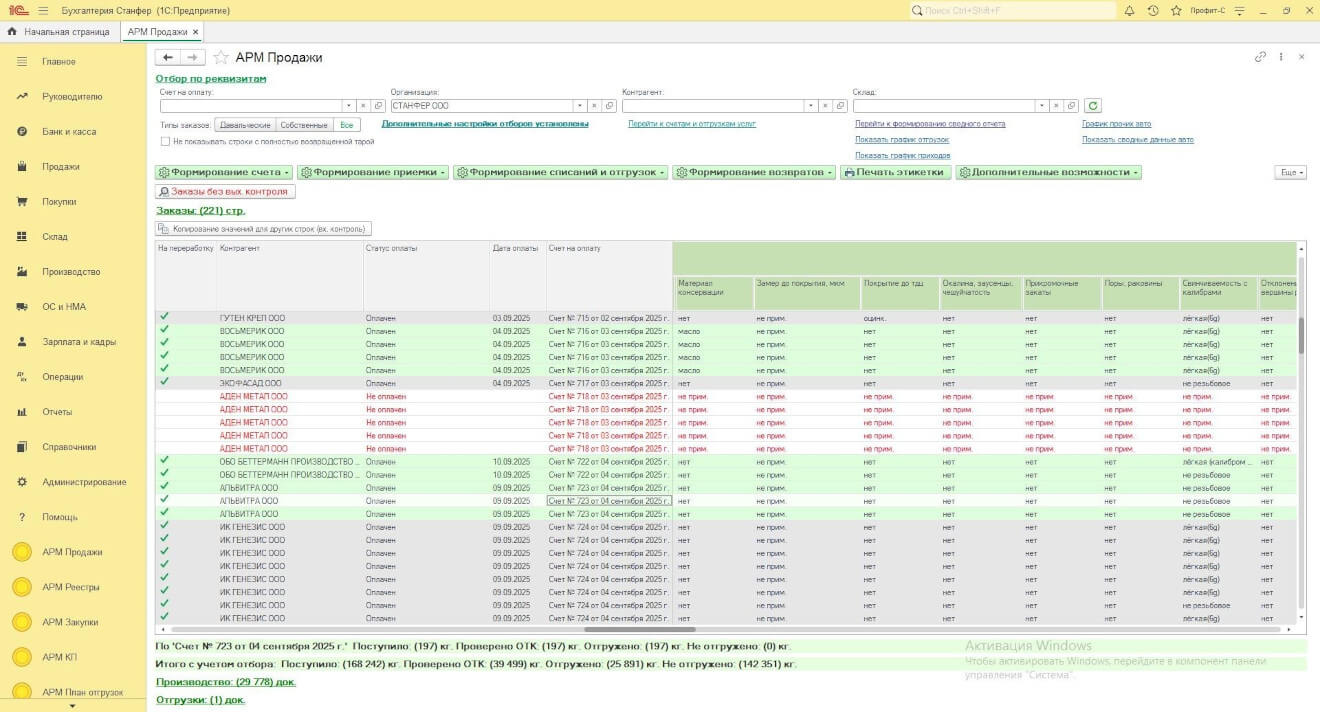

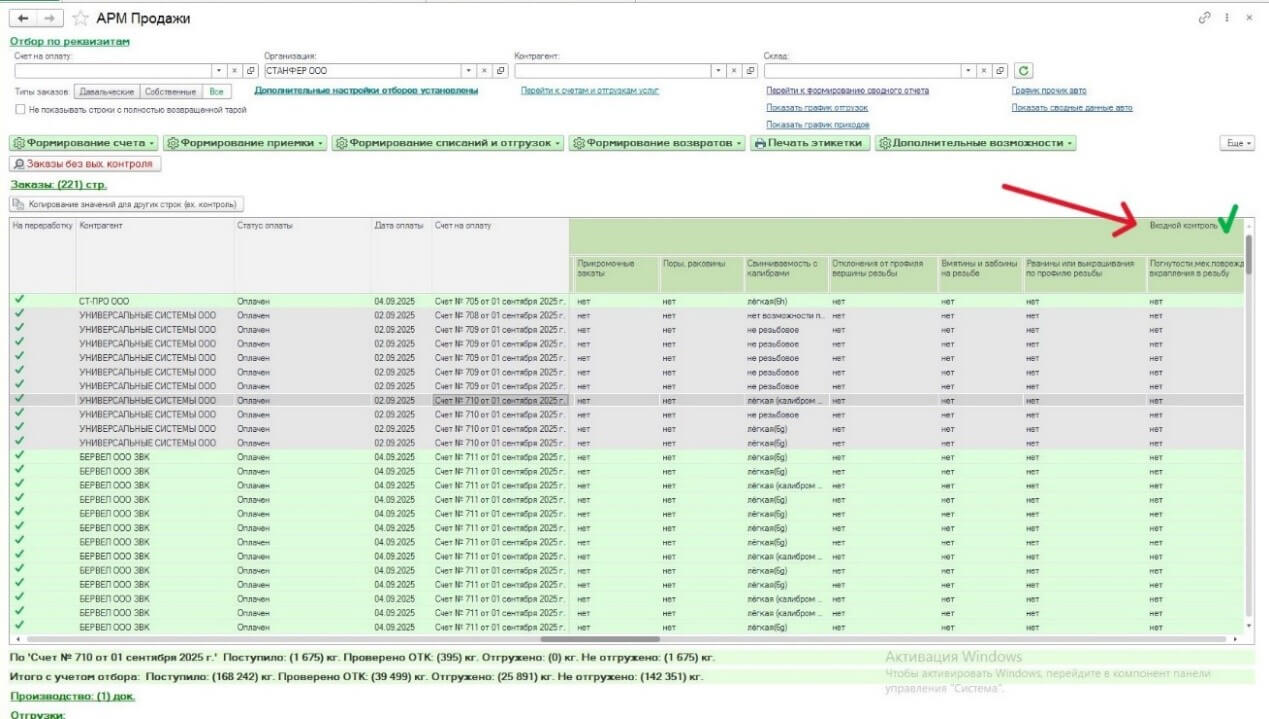

Интуитивный интерфейс и визуальный контроль

Проблема: невозможно было быстро оценить статус сотен заказов.

Решение: внедрили систему цветовой индикации. Цвет строки в общем списке заказов динамически меняется в зависимости от комбинации трех статусов:

- оплата — оплачен/не оплачен;

- производство — выпущено/не выпущено;

- логистика — отгружен/не отгружен.

Результат: любой сотрудник с первого взгляда оценивает текущее состояние заказа. Интерфейс стал наглядным и удобным для работы с большими массивами данных.

Регламентированный производственный цикл с контролем качества

Проблема: до автоматизации влияние человеческого фактора часто приводило к ошибкам. Из-за сложной и большой номенклатуры в производство могла передаваться неточная или неполная информация об изделии и давальческом сырье для его изготовления, в результате качество не соответствовало ожиданиям заказчика.

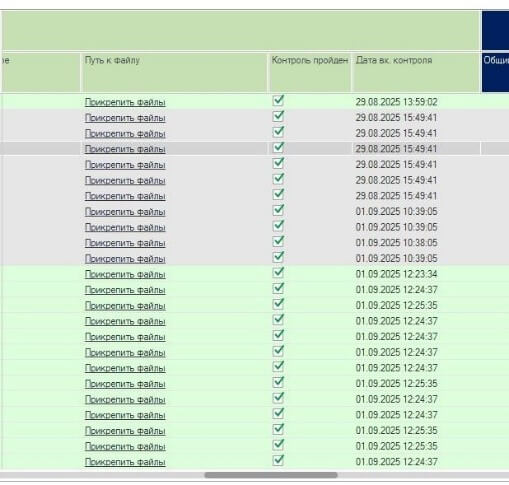

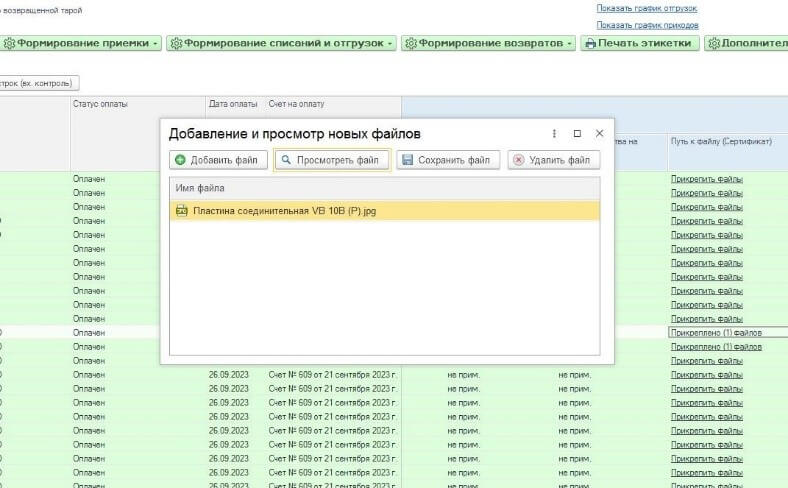

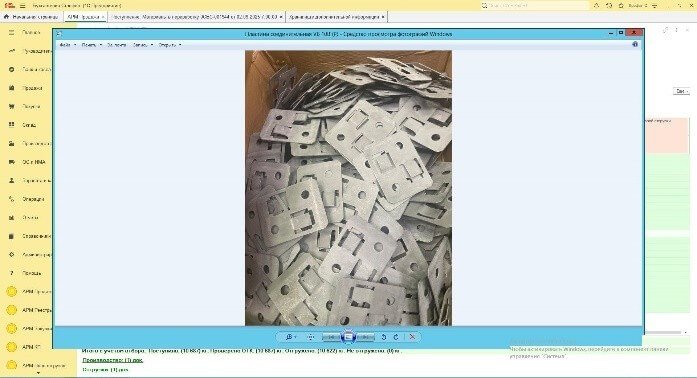

Решение: реализовали несколько шагов. Во-первых, обеспечили входной контроль (для давальческого сырья):

- технолог проверяет качество сырья с помощью специального справочника-чек-листа;

- без отметки «Контроль пройден» и даты контроля дальнейшие действия невозможны;

- к любому документу можно прикрепить файлы-доказательства, например фото и акты.

Во-вторых, исключили влияние человеческого фактора при передаче в производство.

Раньше в цех могли попасть некачественные материалы. Сейчас учетчик не сможет оформить передачу материалов, которые не прошли контроль, соответственно, кладовщики не переместят товары, не подходящие для заказа.

А после успешного прохождения входного контроля система разблокирует этап передачи материалов в цех. Этот процесс максимально автоматизирован и защищен от ошибок.

В-третьих, реализовали автоподбор материалов.

На основании данных, заложенных менеджером в заказ (количество, аналитика номенклатуры, включая такие параметры, как вес, размер, допуски, ГОСТы), система автоматически формирует спецификацию. Она состоит из необходимых для производства материалов. Программа сама определяет, какие конкретно позиции со склада и в каком количестве должны быть переданы в цех. Это исключает неверную интерпретацию техзадания со стороны кладовщика или мастера.

В-четвертых, обеспечили защиту от редактирования.

Сформированные системой строки с материалами заблокированы для любого ручного изменения. Сотрудник не может ни случайно, ни намеренно изменить наименование, артикул или количество материала. Это позволяет гарантировать, что в цех поступит именно то сырье, которое было проверено технологом и соответствует строгим требованиям технологического процесса. Это ключевой элемент обеспечения качества и соответствия конечного продукта ГОСТу.

Результат: Система выстроила жесткий и логичный маршрут прохождения заказа, исключающий человеческие ошибки.

Итоги проекта

Внедренное АРМ «Заказы» стало цифровым диспетчером предприятия, который не просто экономит время и деньги, а создает новое качество управления — быстрое, точное и предсказуемое. Его применение ежедневно влияет на эффективность бизнеса ООО «СТАНФЕР».

- Скорость работы с заказами выросла в три раза. Раньше на поиск или создание сложной позиции в номенклатуре, оформление счета и документов уходило до 30 минут. Теперь это занимает не более 5-10 минут.

- Количество ошибок в учете и при передаче данных сократилось на 80%. Автоматический подбор сырья и блокировка редактирования в производственных заданиях практически исключили случаи передачи в цех неправильных материалов. Это свело к нулю риск брака из-за человеческой ошибки.

- Руководство тратит на контроль статусов заказов на 90% меньше времени. Благодаря цветовой системе статусов, чтобы оценить ситуацию по 100+ заказам, теперь достаточно одного взгляда на экран. Раньше на ежедневные звонки и уточнения уходило до 1,5 часов рабочего времени директора.

- Время выполнения входного и выходного контроля сократилось на 50% Использование цифровых чек-листов и справочников вместо бумажных журналов и ручного ввода данных ускорило работу технологов и ОТК, повысив при этом ее точность.

- Планирование производства теперь основывается на данных. Автоматически формируемый план-график, привязанный к реальным нормам времени, позволил снизить количество срывов сроков отгрузки и давать клиентам более точные сроки.

- Мы создали систему, которая уже готова к увеличению объемов на 30-40% без доработок. Инструменты группового редактирования и гибкой аналитики позволяют легко обрабатывать растущее количество заказов без потери в скорости и качестве учета.

Работы по проекту выполнила компания «Бизнес-Эксперт».