Эта история — о том, как компания перешла от ручного учета ремонтов к эффективному управлению сервисными услугами. Специализированное автоматизированное рабочее место в 1С помогло взять под контроль все процессы и ускорить каждый этап оказания услуг — от поступления заявки до завершения работ и составления отчетности.

О компании

LIDER-3D («Двигатель Прогресса») — компания, которая поставляет передовое цифровое и профессиональное оборудование для университетов, НИИ и предприятий. Они не просто продают технику, а создают решения для современного образования и производства, включая 3D-печать, VR/AR, робототехнику.

Интересный факт: благодаря участию в нацпроекте «Производительность труда», LIDER-3D за полгода увеличила выпуск филаментов для 3D-печати (это пластиковые нити, которые постепенно подаются в экструдер устройства, где расплавляются и выкладываются слоями, формируя нужную модель) на 56%.

Предпосылки проекта

Компания «Двигатель прогресса» столкнулась с серьезной проблемой в организации работы своего сервисного отдела. Весь учет ремонтов оборудования велся практически вручную.

Из-за большого разнообразия ремонтных работ и отсутствия единой системы часто возникали ошибки, связанные с человеческим фактором: инженеры могли забыть о заявке, перепутать детали или сроки. В результате руководитель инженерной службы был вынужден постоянно контролировать каждый шаг своих сотрудников, что отнимало у него почти все рабочее время. Он был сильно перегружен операционной работой и не мог заниматься стратегическими задачами.

Представим себе: поступает заявка на ремонт техники. Где она? Может быть, на бумажке у мастера, в записной книжке, в электронном письме, или просто кто-то сказал «надо бы починить». Клиент прошел весь этот путь:

- Чтобы понять, что именно нужно ремонтировать, кто оставил заявку, какие запчасти понадобятся — приходилось тратить уйму времени. Часто информация терялась, переспрашивалась, искалась по разным источникам.

- Отслеживание статуса ремонта, кто чем занимается, сколько времени потрачено, какие запчасти использованы — все это было неструктурированно. Данные часто вносились постфактум, если вообще вносились. Это мешало анализировать эффективность, выявлять «узкие места» и оптимизировать затраты.

- Мастера, менеджеры, склад — каждый работал в своем «информационном пузыре». Передача информации была далека от идеала, что приводило к недопониманию и ошибкам.

- Подготовить отчет о проделанной работе, затраченных ресурсах или статистике ремонтов было настоящим квестом. Приходилось вручную собирать данные из разных источников, что занимало огромное количество времени и было чревато ошибками.

Когда стандартный подход не работает

Стоит отметить, что это была не первая попытка компании наладить процесс. Ранее уже пробовали внедрить учет ремонтов на базе типового функционала 1С:УНФ.

Однако та попытка не увенчалась успехом. Основная проблема решена не была: не появилось единого рабочего пространства, где можно было бы видеть всю картину целиком. Руководителю по-прежнему приходилось глубоко вникать в каждую отдельную задачу, чтобы понять ее статус.

От хаоса к системе: наш план действий

Когда мы приступили к проекту, то поняли, что простая доработка существующей системы не поможет. Проблема лежала глубже — в самой организации бизнес-процесса.

Мы выявили ключевую проблему: отсутствие четкого разделения ответственности между руководителем и инженерами. Руководитель был слишком вовлечен в исполнительскую работу.

Поэтому нашей главной целью стало создание инструмента, который позволил бы ему управлять процессом, а не выполнять его вручную. Мы взяли инициативу на себя и предложили клиенту перестроить сам подход к работе.

Для решения этих задач была разработана и внедрена комплексная система — Автоматизированное Рабочее Место (АРМ) «Управление ремонтами». Основная цель данного решения — централизовать всю информацию, связанную с ремонтными процессами, обеспечить прозрачность и ускорение каждого этапа, от момента поступления заявки до завершения работ и составления отчетности.

Итак, как это работает

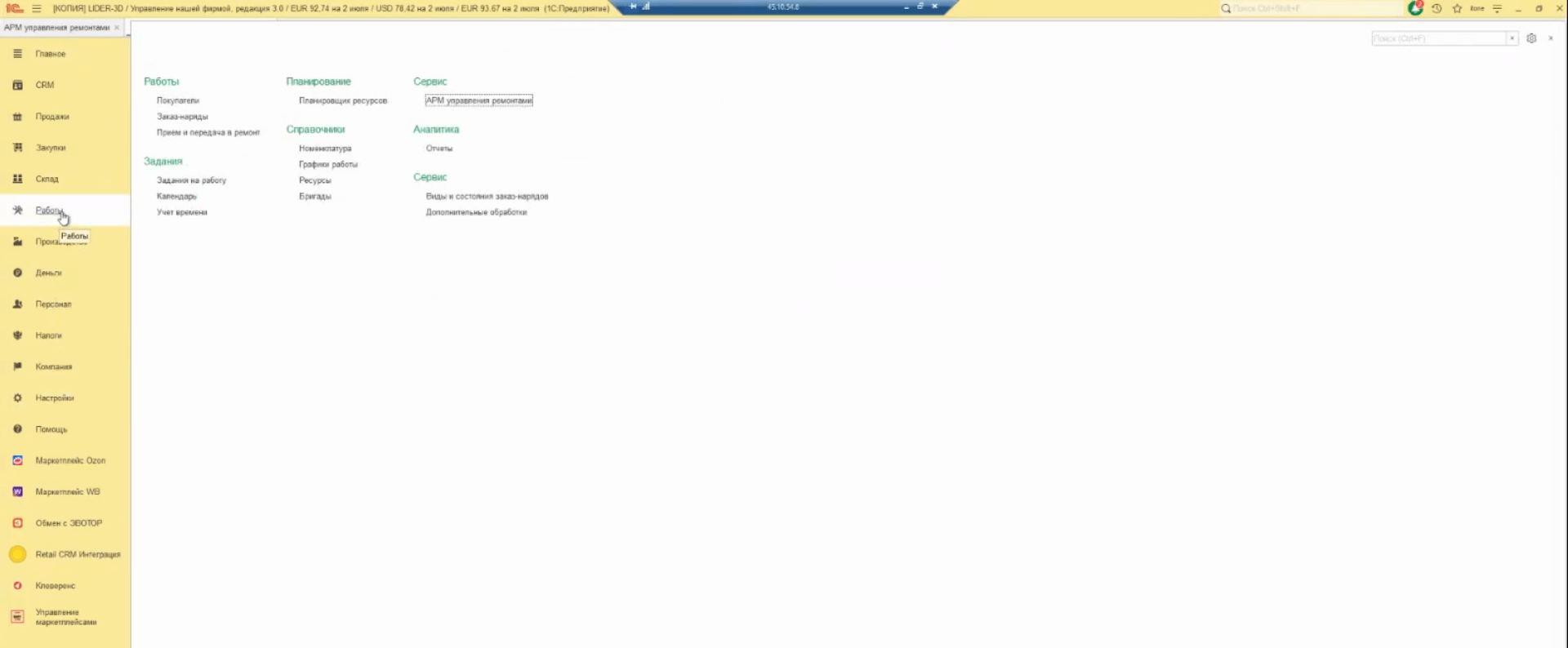

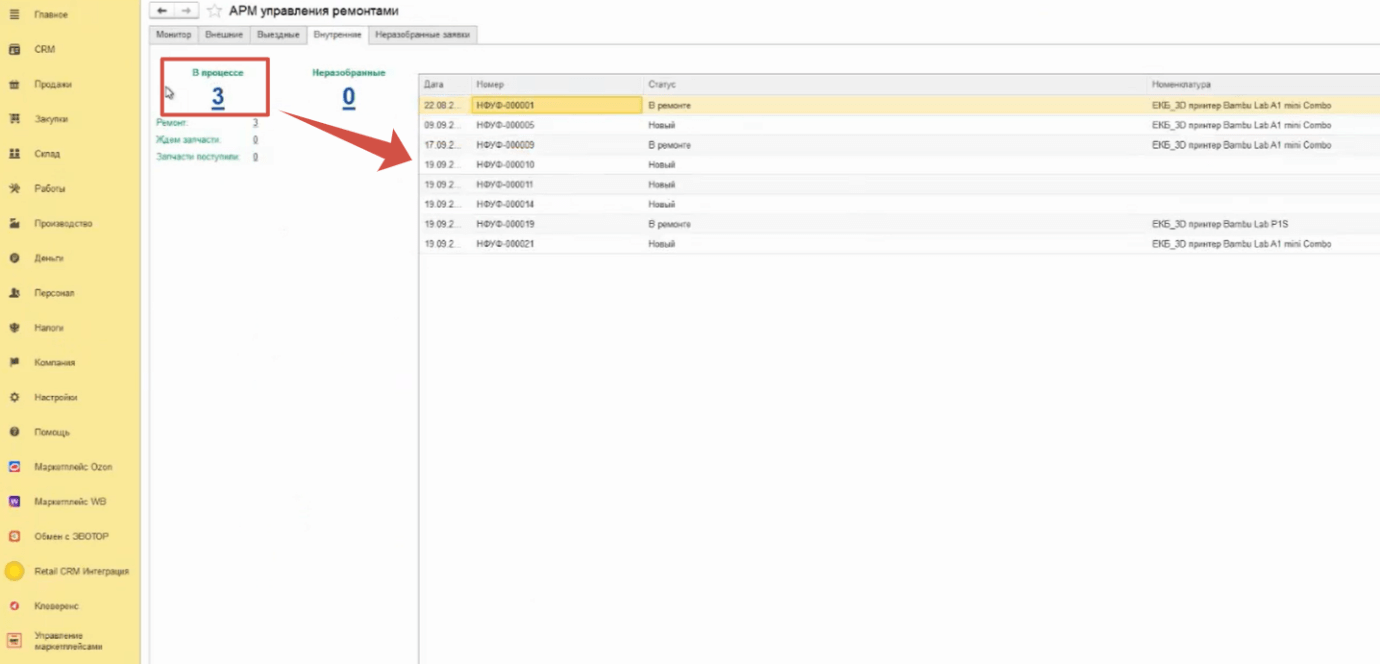

Доработка в разделе «Работы» — «АРМ управление ремонтами». Выглядит она следующим образом. (рис. 1)

Все разнесено во вкладках.

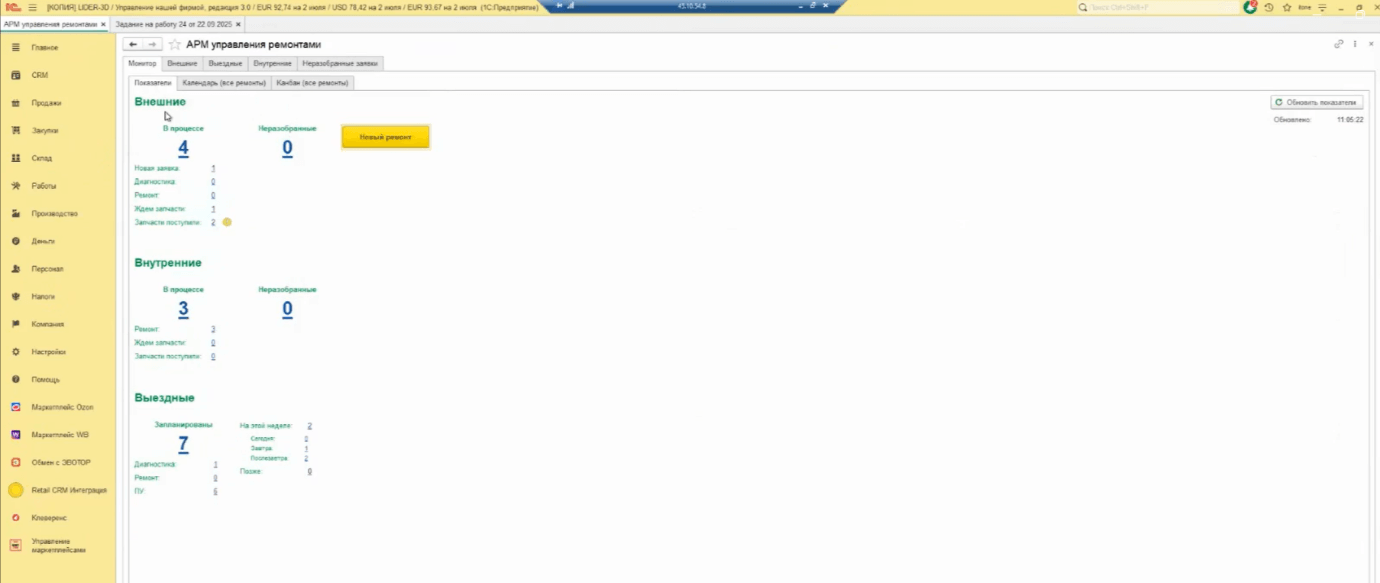

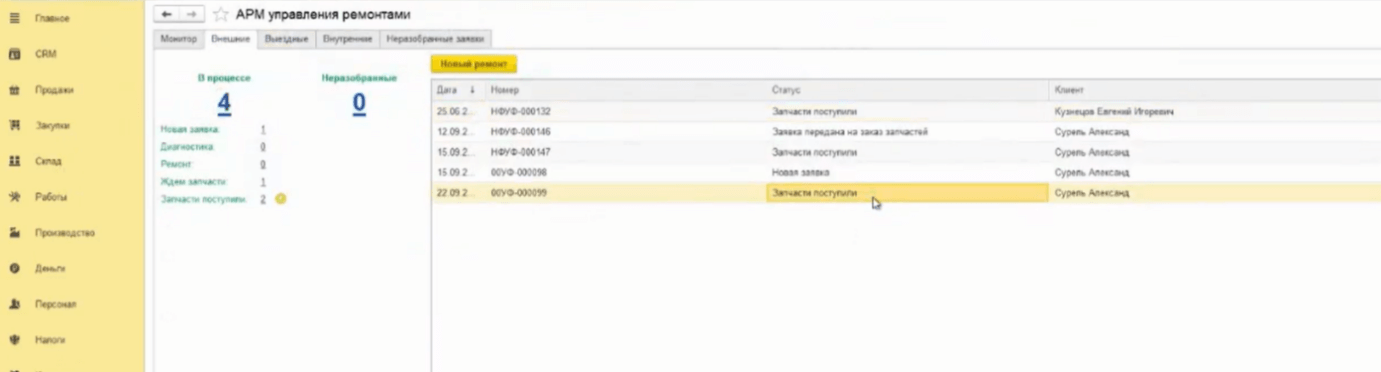

Первая вкладка — это монитор. (рис. 2)

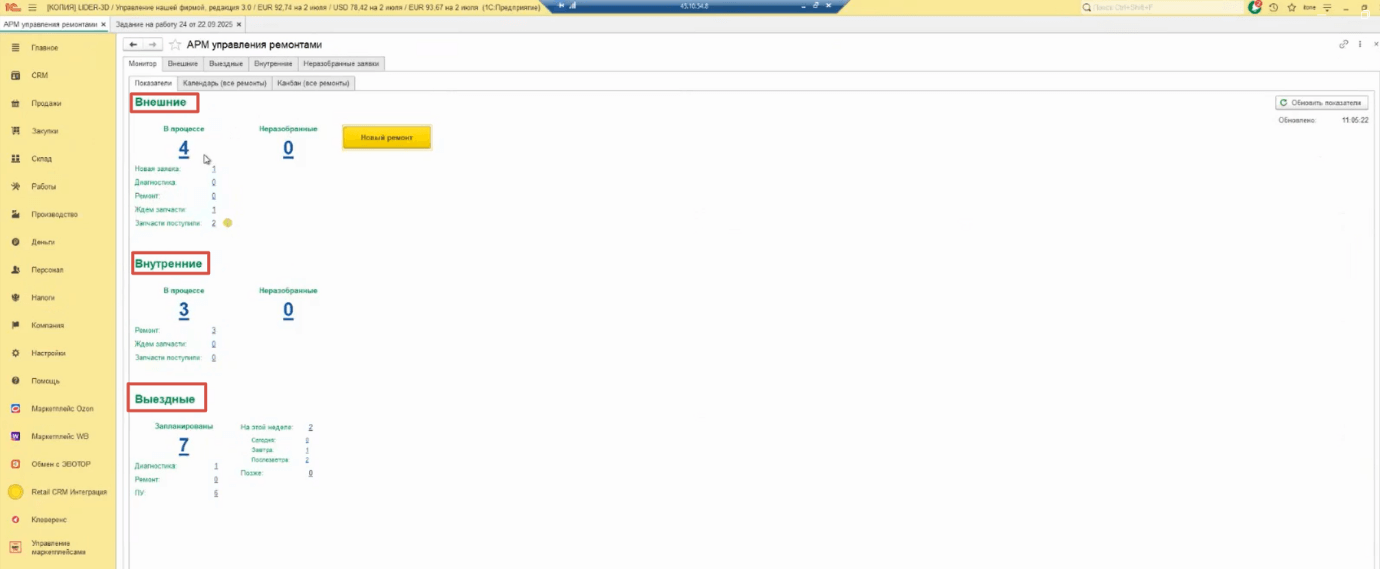

Монитор ремонта: вся информация о состоянии заказов в одном месте. Отслеживание текущих ремонтов, новые заявки и их статус. Система четко разделяет работы на внешние, внутренние и выездные, показывая полный и оперативный обзор всех ремонтных работ. (рис. 3)

Внутри каждой группы есть еще разделение по статусу.

От новой заявки и диагностики до ремонта, ожидания и поступления запчастей — каждый этап теперь нагляден. Это касается как внешних, так и внутренних работ, а также выездного сервиса с учетом пусконаладки. На Мониторе все видно, сколько заявок находится в каком статусе, и когда ожидать их выполнения.

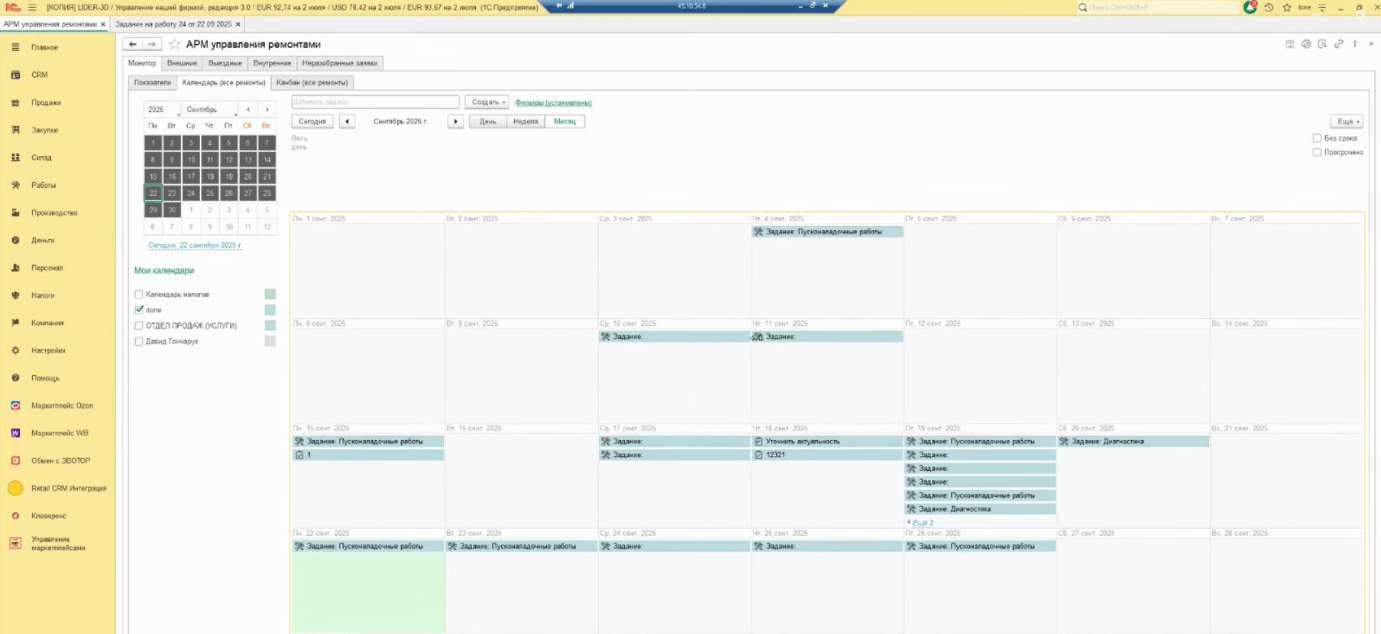

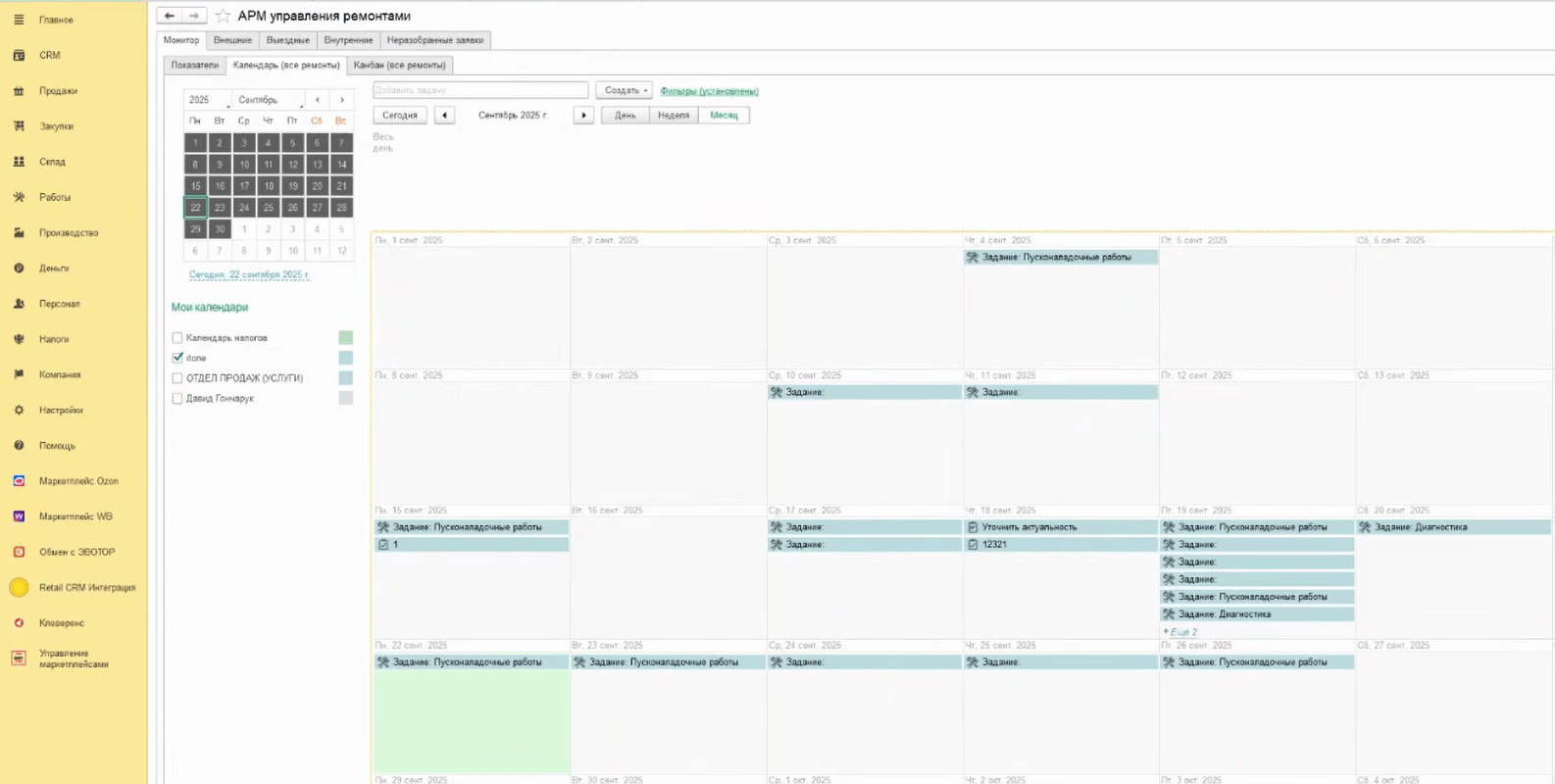

«Календарь ремонтов»: единая точка доступа ко всей информации о заказах. Все ремонты, распределенные по датам и времени, представлены в удобном и наглядном формате. Это инструмент для точного планирования и эффективного управления рабочим графиком. (рис. 4)

Календарь позволяет не просто смотреть на задачи, но и менять их даты и время прямо в нем, двигать их по расписанию. Очень удобно, чтобы быстро всё подстроить под себя. (рис. 5)

Есть также, отдельные разделы: «Внешние», «Выездные», «Внутренние» и «Неразобранные». Можно нажать на показатель (например, число) и узнать подробности. Открывается нужный раздел, где можно увидеть именно те ремонты, которые нужны.

Если надо посмотреть внутренний процесс: нажимаем, открываем, смотрим. (рис. 6)

Как это работает? Разберем более детально

1. Внешние ремонты

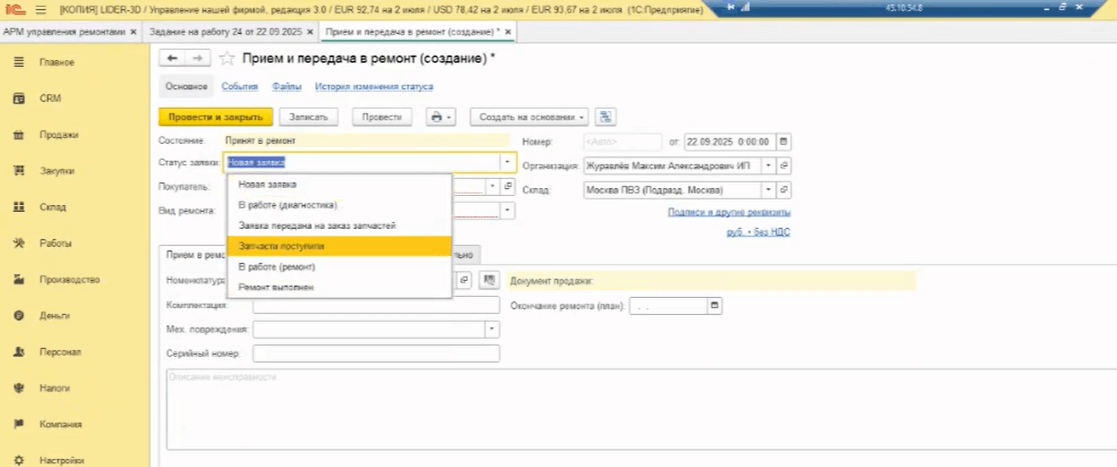

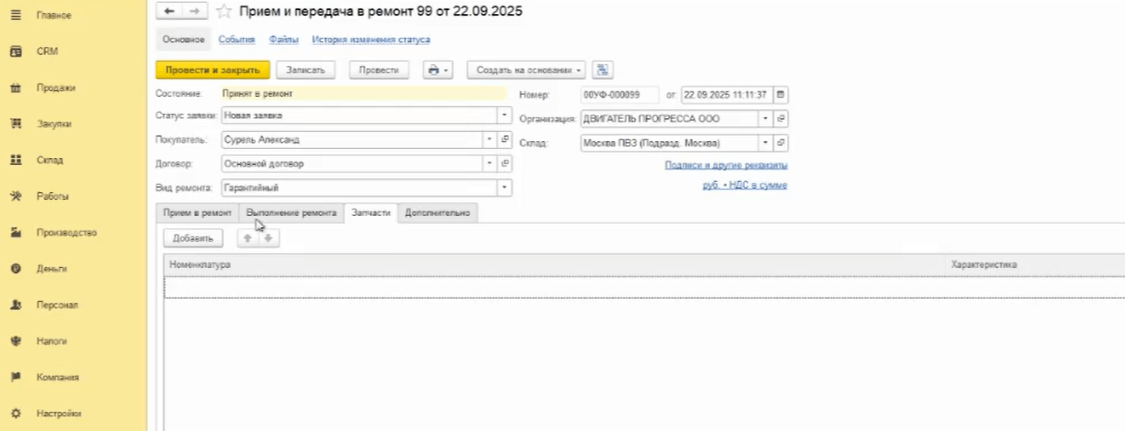

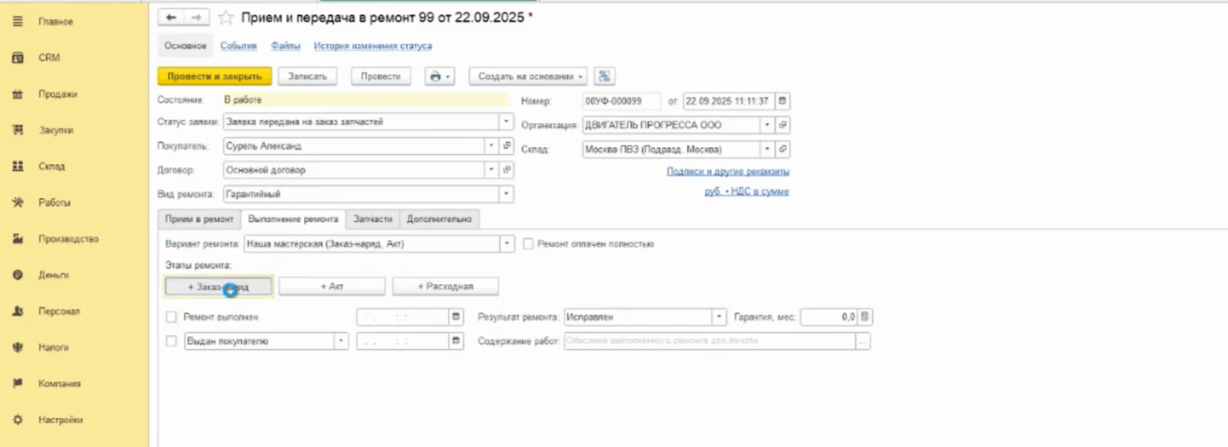

По сути, это то же, что «Прием на ремонт». (рис. 7)

Если коротко: мы разделили процесс на два шага.

Шаг 1: оформляем сам факт ремонта (кто клиент, что сломалось, гарантия или нет).

Шаг 2: инженер смотрит на эту заявку и уже в ней, в отдельном месте, создает список нужных запчастей.

Так стало понятнее и удобнее: заявка отдельно, заказ запчастей — отдельно.

Соответственно, инженеры выбирают здесь запчасти, которые нужно заказать. (рис. 8)

Как только инженер составил список запчастей, у руководителя сразу появляется уведомление: «Нужно заказать вот такие детали для такого-то ремонта».

Затем руководитель одной кнопкой превращает заявку в официальный «Заказ-наряд», и список нужных запчастей автоматически в него копируется. Ничего не нужно вводить заново. (рис. 9)

А далее по Заказ-наряду происходит стандартный процесс закупки, то есть создается Заказ поставщику, Приходные-накладные, все поступает и ставится заказ-наряд «Завершен». И программа видит, что у нас по ремонту, по документу ремонта все заказ-наряды завершены и предлагает поменять статус.

Мы видим уведомление, что заказанные запчасти все поступили. Меняем статус у ремонта, что запчасти поступили нажимаем. (рис. 10)

Проще говоря, как только мастер заканчивает работу и закрывает свой заказ-наряд, программа сама автоматически ставит всей заявке финальный статус: «Ремонт выполнен».

2. Выездные ремонты

Выездные ремонты создаются руководителями.

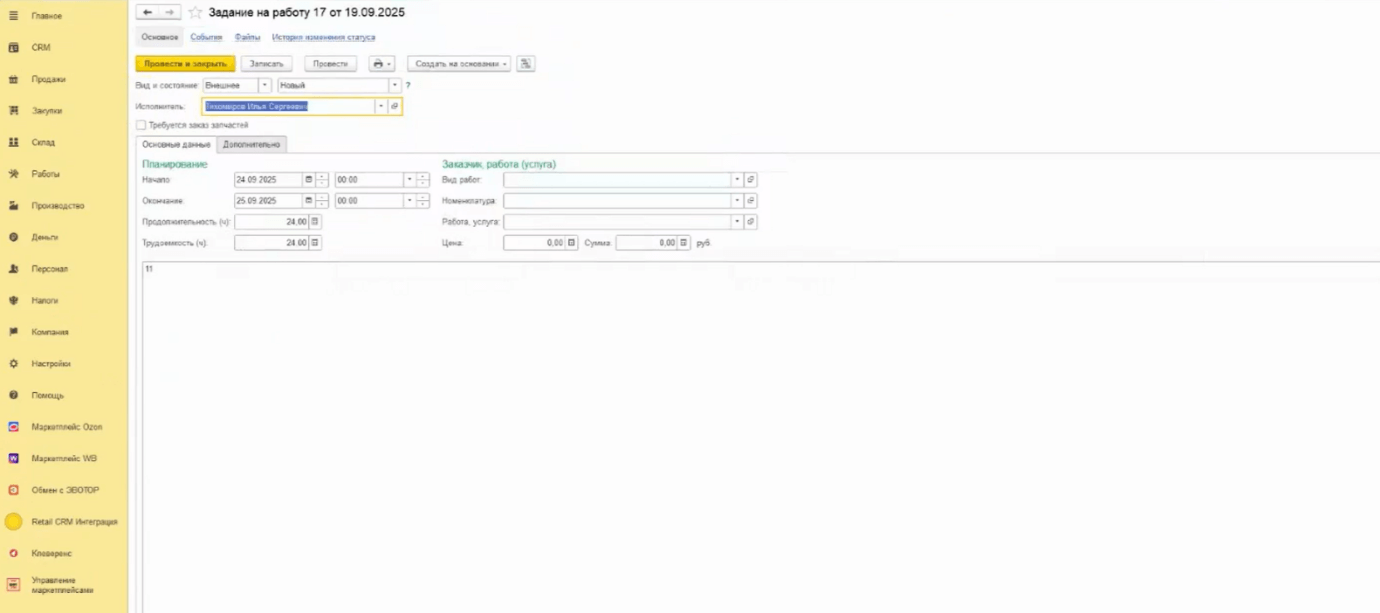

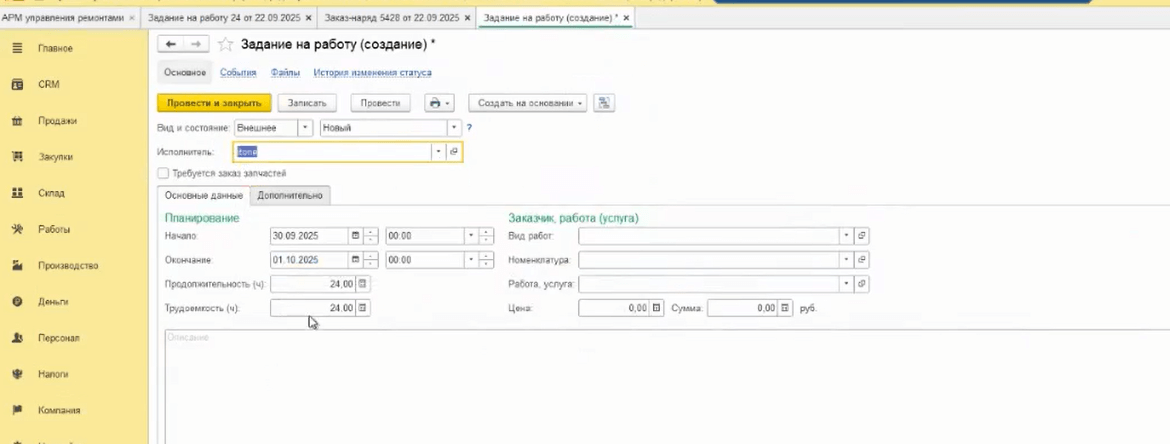

Смысл выездных ремонтов, их ставят в Календарь в план инженерам, они уже дальше их выполняют. В качестве документа ремонта по выездному ремонту у нас является документ «задания на работу внешнее». Его можно создавать откуда угодно можно из календаря либо из канбана либо из списка.

Пример (из Календаря): когда руководитель нажимает на пустое место в календаре, программа понимает: «Ага, хотят запланировать новую выездную работу».

И она тут же открывает готовую форму-шаблон, которую нужно просто заполнить по пунктам: выбрать из списков нужного сотрудника, тип работы и уточнить время. Ничего не нужно создавать с нуля, все уже подготовлено. (рис. 11)

По сути, мы просто завершаем создание задачи.

- «Написать что-то» — это добавить заметку для инженера.

- «Провести» — это кнопка «Сохранить» или «Готово».

Как только нажимается кнопка, система фиксирует задачу и сразу отображает её в календаре. (рис. 12)

У каждого инженера есть свой личный рабочий календарь, где он видит только свои задачи на день. Ему не мешает чужая работа.

А руководитель видит общую картину — как будто смотрит на большой настенный календарь всего отдела. Он видит задачи всех инженеров и может легко планировать, кто и когда будет занят.

3. Внутренние ремонты

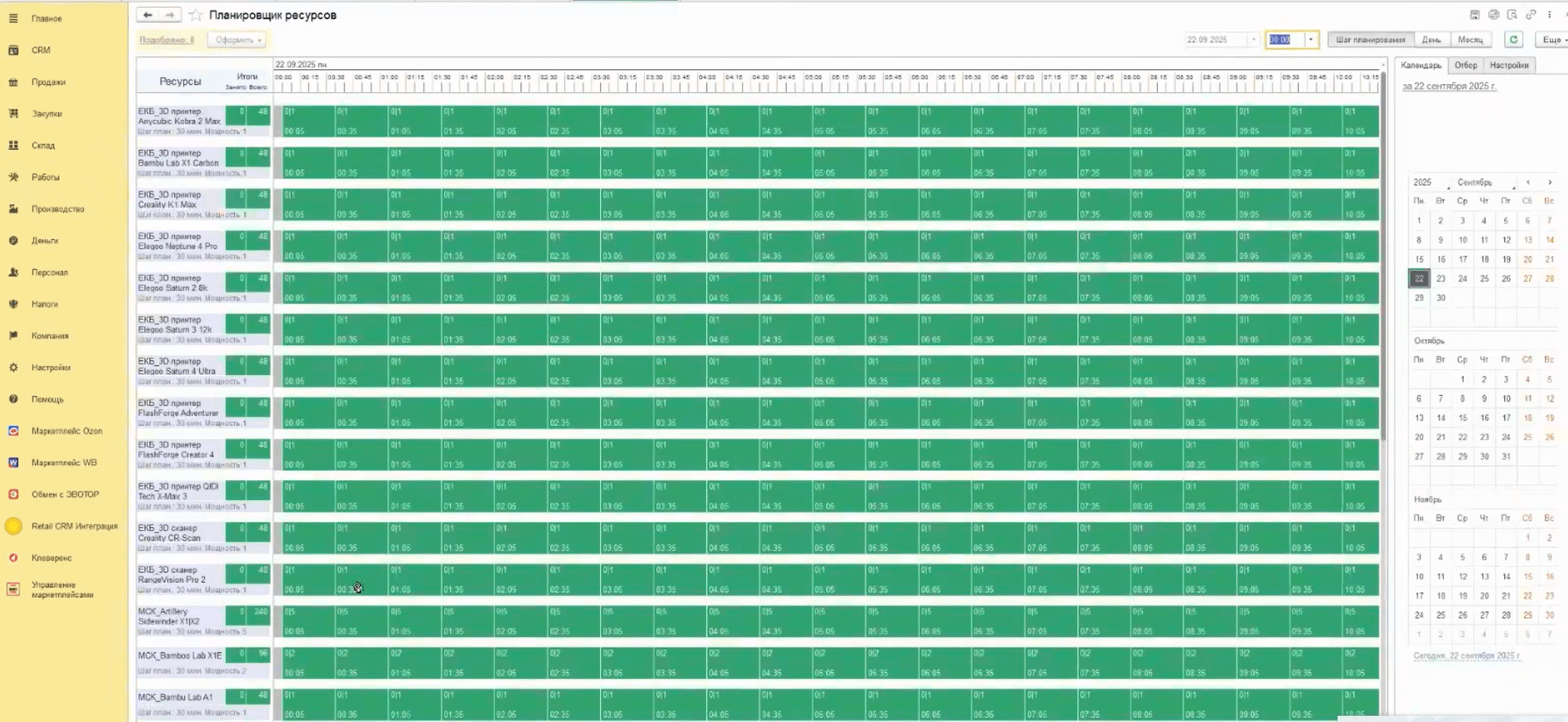

«Планировщик» — это общая доска, где планируется загрузка всего оборудования. (рис. 13)

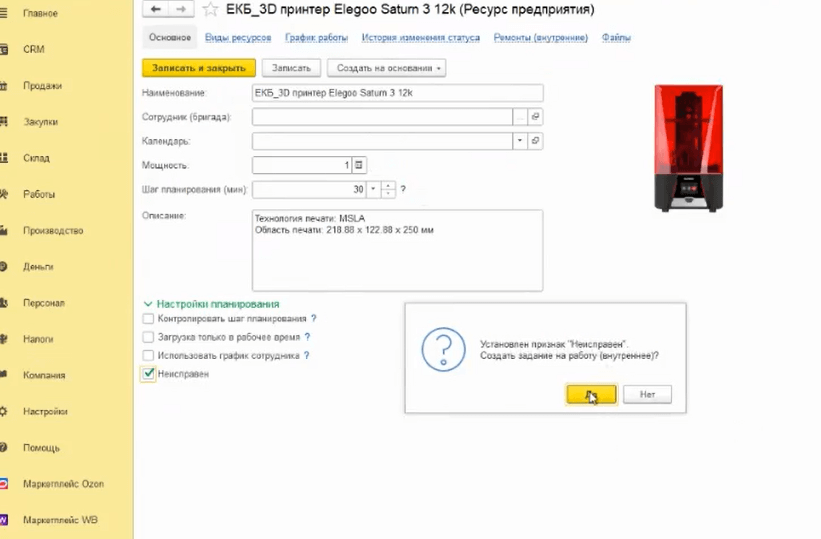

Допустим, что у каждого оборудования есть своя кнопка «Авария».

Когда мы ставим галочку «Неисправен», мы как бы нажимаем эту кнопку. Система это сразу замечает и, чтобы никто не забыл про поломку, автоматически предлагает: «Создать задачу на ремонт?» (рис. 14)

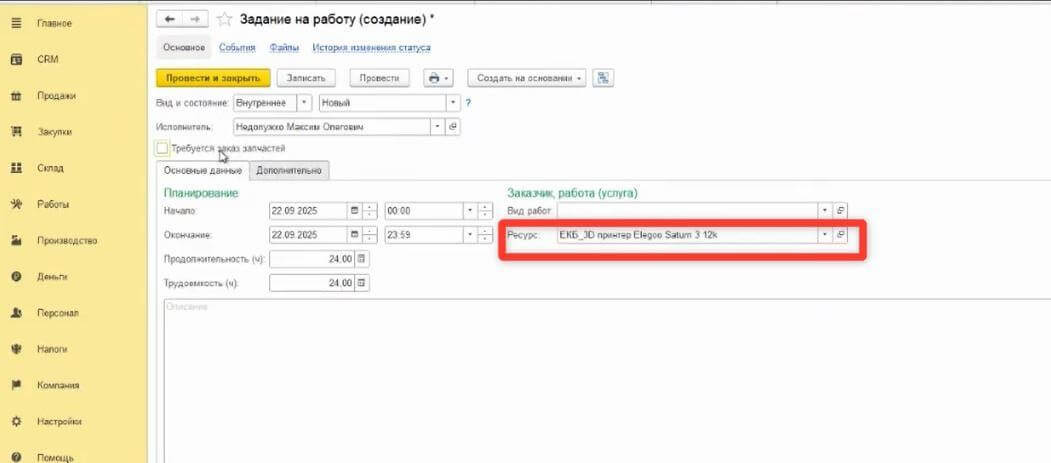

Это значит, что ремонтная задача создается не просто так, а для конкретного оборудования. Система уже «связала» заявку на ремонт с тем самым принтером, у которого мы поставили галочку «Неисправен». (рис. 15)

Например, на сломанный принтер повесили табличку «На ремонте». Из-за этой таблички его никто не может использовать (запланировать в календаре).

- Мастер делает свою работу (если нужны запчасти, он их заказывает — всё как обычно).

- Как только он заканчивает и сообщает системе «Готово», программа сама говорит: «Раз всё готово, давайте снимем табличку „На ремонте“?»

- Мы соглашаемся, и принтер снова становится доступен для всех — его можно бронировать.

Проект по разработке и внедрению АРМ «Управление ремонтами» для компании «Двигатель Прогресса» полностью достиг поставленных целей и позволил трансформировать сервисные процессы.

Основные результаты проекта:

- Устранены проблемы, связанные с разрозненным ведением заявок. Вместо бумажных записей, писем и устных поручений создана единая цифровая среда, где фиксируется каждый этап ремонта. Это исключило потерю информации и повысило исполнительскую дисциплину.

- Инструменты, такие как «Монитор ремонтов», «Календарь» и «Канбан-доска», обеспечили полное визуальное представление о загрузке специалистов и текущем статусе всех работ. Руководство получило возможность оперативно принимать решения на основе актуальных данных, а не интуиции.

- Внедрение доработки позволило автоматизировать ключевые шаги, такие как создание внутренних заданий на ремонт при поломке оборудования и автоматическое обновление его статуса после завершения работ. Это сократило ручные операции, минимизировало риск ошибок и ускорило возврат техники в эксплуатацию.

- Система объединила работу менеджеров, инженеров и склада, обеспечив бесперебойный обмен информацией и слаженную работу всех подразделений, задействованных в ремонте.__

Теперь процесс назначения задачи занимает несколько кликов. Руководитель выбирает тип ремонта и инженера, а система сама создает необходимые документы и ставит задачи. Это не только кардинально ускорило работу, но и свело к минимуму вероятность ошибок.

«Мы уже пытались автоматизировать ремонты, и опыт был не совсем удачным. Разница в том, что Айтон не просто предложил нам „еще одну программу“. Ребята вникли в нашу боль, разобрали наши задачи на части и собрали целый работающий механизм», — комментирует исполнительный директор компании «Двигатель прогресса» Илья Свириденко.

В результате мы не просто настроили программу. Мы создали для клиента новый, удобный продукт, который изменил его бизнес-процессы, сделал их прозрачными и управляемыми, а главное — освободил время руководителя для более важных дел.