О чем статья?

На примере предприятия легкой промышленности мы разберем, какие параметры производственного процесса могут влиять на расчет минимальной партии запуска.

Минимальная партия задается тогда, когда меньше сделать просто невозможно или крайне невыгодно. В нашем примере минимальная партия задается, потому что невыгодно. Дальше разберем почему именно.

Разберем пошаговый пример в 1С:ERP, рассмотрим где задается минимальная партия и на какие расчеты при планировании влияет этот параметр.

Эта статья является частью большого материала по теме расчета оптимальной партии и оптимального производственного цикла:

Отраслевая специфика и ее влияние на минимальную партию

Влияние процесса раскроя на значение минимальной партии

Швейное производство состоит из двух этапов: сначала из материалов делают полуфабрикат (крой), затем из кроя шьют готовую продукцию. На расчет минимальной партии влияют в основном процессы первого этапа — подготовки и выполнения кроя.

Кроится полотно либо в ручном режиме, либо с помощью специального настилочно-раскройного комплекса. На подобный станок сперва настилают слои полотна, потом нож разрезает полотно по заранее заготовленной схеме-раскладке.

Раскладка — это своеобразный чертеж положения деталей изделия на полотне. Ее делают при помощи специальной САПР и затем загружают в «мозги» настилочно-раскройного комплекса.

Скорость раскроя на настилочно-раскройном комплексе не зависит от количества слоев. Она скорей зависит от сложности раскладки. Чем сложнее раскладка, тем больше различных поворотов и углов должен пройти нож станка при раскрое. На каждом таком повороте нож останавливается. Соответственно, чем больше остановок, тем дольше выполняется раскрой. А сколько при этом будет слоев, 1 или 100, станку без разницы. Время раскроя будет одно и то же.

Часто настилочно-раскройный станок является узким местом всего производственного процесса. Недозагрузка или простой этого станка дорого стоят. Поэтому хочется максимально эффективно использовать комплекс и за меньшее время кроить большее число изделий.

Конечно, для конкретного предприятия узкое место может быть и совсем другим. Необязательно именно этот станок. Но есть несколько предпосылок, которые делают этот станок потенциальным узким местом:

- станок дорогой;

- станок большой по размерам, поэтому могут возникнуть сложности с доставкой и установкой станка;

- станок сложно заказывается и доставляется (в основном только импорт).

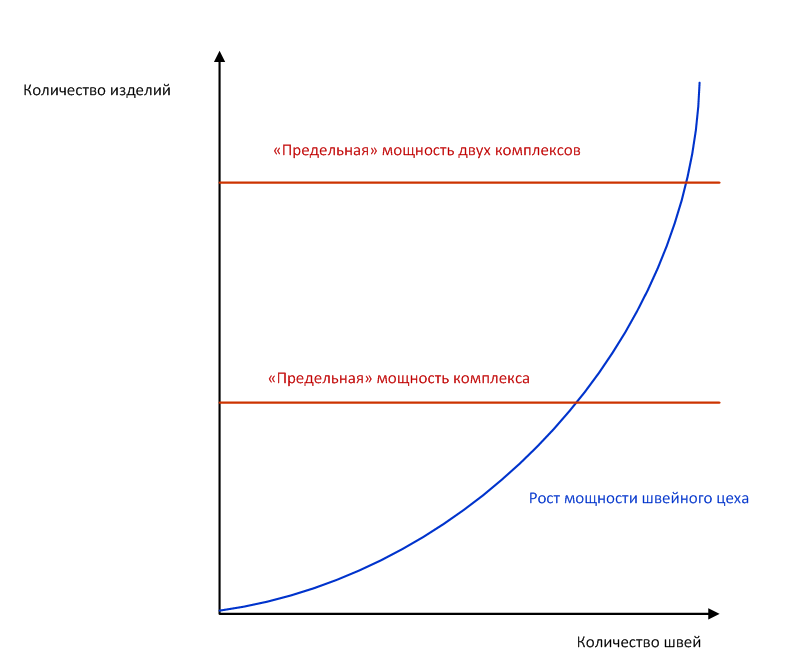

Станок в одиночку обеспечивает работой средний швейный цех (порядка 100 швей). Мощность швейного цеха «настраивается гибко» набором и увольнением сотрудников, закупкой нового, относительно недорогого оборудования. Мощность настилочно-раскройного комплекса так легко не масштабируется. Существует некоторая «предельная» мощность станка, соответствующая определенной мощности швейного цеха. Если мощность швейного цеха приближается к предельной мощности комплекса, то комплекс становится узким местом. А так как закупать новый комплекс — это довольно сложный процесс, то часто комплекс так дальше и работает на пределе.

Вывод - выгоднее кроить больше слоев. Это позволяет лучше загрузить узкое место — станок.

Влияние процесса раскладки кроя на значение минимальной партии

Теперь разберемся, как влияет на размер минимальной партии процесс раскладки. Перед выполнением раскроя делают схему-раскладку положения деталей кроя на полотне. Часто изделия раскладываются не по отдельности, а друг с другом. Делается это в основном для того, чтобы минимизировать неиспользуемое полотно.

Задача раскроя впервые сформулирована Л. В. Канторовичем в 1939 году. В 1951 году, еще до того, как компьютеры стали широко доступны, он предложил способ решения задачи экономного использования материала при раскрое с помощью линейного программирования.

Сейчас мы не будем углубляться в математическую формулировку задачи и поиск решения, а на простом примере проиллюстрируем работу раскладчика.

Предположим, нам нужно выпустить 20 штук изделия «А» и 21 штуку изделия «Б». Для этого постараемся сделать раскладки так, чтобы:

- Минимизировать количество раскладок, потому что каждая новая раскладка — это отдельный запуск настилочно-раскройного комплекса.

- Максимизировать число слоев при выполнении каждой раскладки — чтобы раскройный комплекс за каждый свой запуск делал «побольше» кроя.

Варианты следующие. Для 20 изделий «А»:

| Число изделий на слое | Числов слоев |

|---|---|

| 1 | 20 |

| 2 | 10 |

| 4 | 5 |

| 5 | 4 |

| 10 | 2 |

| 20 | 1 |

Для 21 изделий «Б»:

| Число изделий на слое | Число слоев |

|---|---|

| 1 | 21 |

| 3 | 7 |

| 7 | 3 |

| 21 | 1 |

Единственный общий делитель 20 и 21 — это единица. Получается, что если хотим уложиться в одну раскладку, то надо расположить все детали всех изделий на один слой (41 изделие на слое). Это, скорее всего, нереально, даже для изделий с небольшим расходом ткани.

Можно сделать 2 раскладки. Отдельно раскладку на 20 штук «А» и 20 «Б». И еще отдельную раскладку в один слой на 1 штуку «Б». Итого — 2 раскладки и 2 запуска настилочно-раскройного комплекса:

| Запуск | Количество выходных изделий | Количество слоев |

Время работы раскладчика |

Время настилания слоев (время работы бригады) |

Время раскроя |

Рабочего времени на единицу продукции |

|---|---|---|---|---|---|---|

| 1 | 40 = 20 «А» + 20 «Б» |

Зависит от изделий. Скорее всего 10 или 20 слоев |

30 минут | 30 минут | 30 минут | 90 / 40 = 2, 25 |

| 2 | 1 | 1 слой | 10 минут | 10 минут | 30 минут | 50 минут |

Стоит ли дополнительно запускать дорогостоящий станок ради одного изделия? Стоит ли ради одного изделия тратить время раскладчика на расчет дополнительной раскладки? Запускать одну штуку в производство невыгодно. Теряется эффект масштаба. Скорее всего, мы откажется от выпуска этой одной штуки.

Чтобы таких ситуаций не возникало, нужно задать минимальную партию выпуска изделий и делать выпуск всегда кратно этой минимальной партии. Например, если минимальный запуск равен 5 штукам, тогда при самом плохом раскладе мы запустим 5 слоев для кроя раскладки. Если минимальная партия равна 10 — то 10 слоев. Ситуация, когда мы кроим один слой, практически исключена.

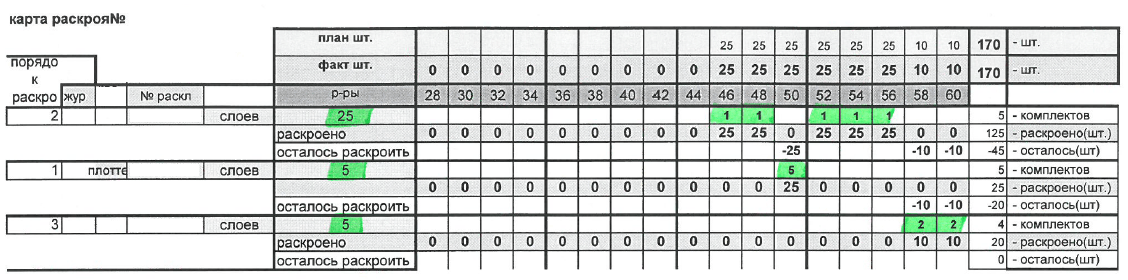

Например, для этого запуска раскладчик сделает 3 схемы-раскладки: на 25 слоев, на 5 слоев и на 5 слоев.

Как учесть минимальную партию при планировании в 1С:ERP?

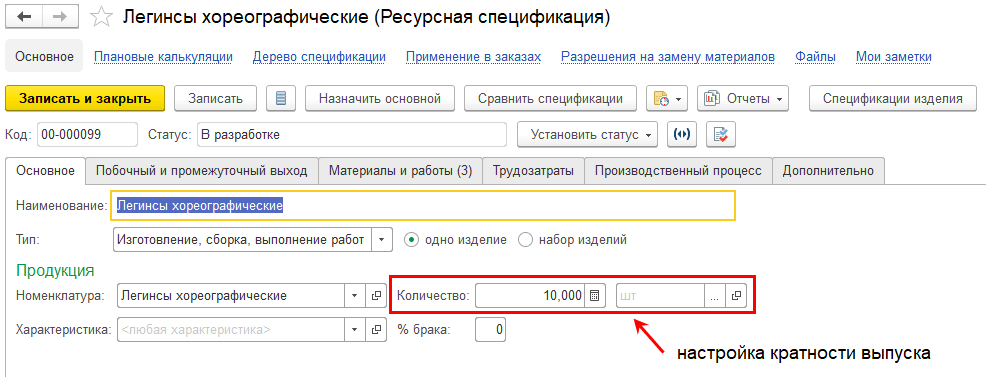

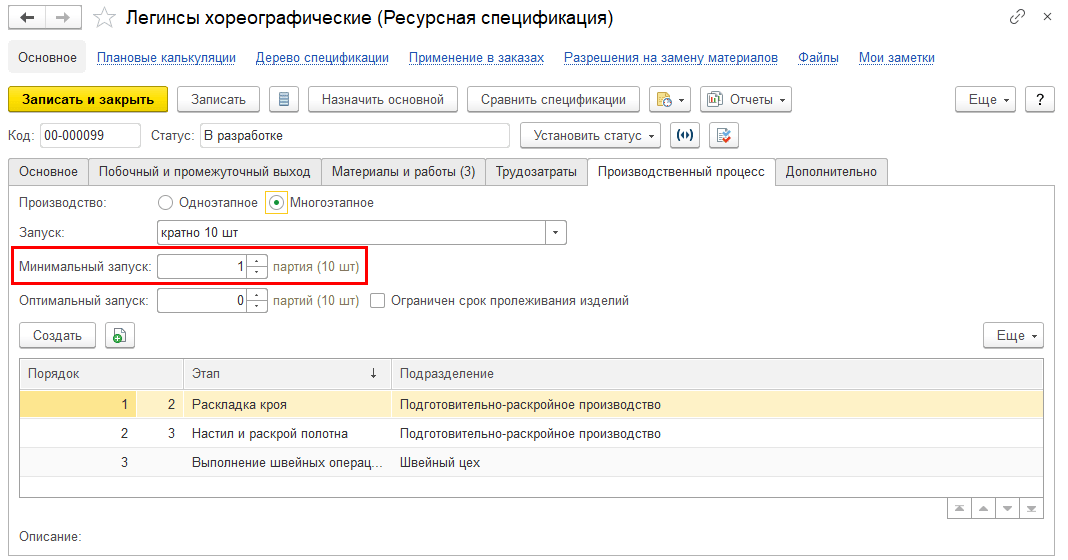

В 1С: ERP в ресурсной спецификации можно указать размер минимальной партии запуска и настроить кратность выпуска. При планировании и на межцеховом уровне, и на уровне предприятия параметр «минимальный выпуск» будет учтен.

На примере разберем как именно этот параметр влияет на расчеты системы.

Шаг 1 — вводим нормативно-справочную информацию

Один из основных видов производственной нормативно справочной системы — это ресурсная спецификация. В ней описывают параметры производственного процесса изготовления продукции и полуфабрикатов. В ресурной спецификации на изделие можно указать кратность выпуска и минимальный запуск в производство.

В результате «Легинсы хореографические» будут выпускаться партиями, кратными 10 (10 штук, 20, 30 и т. п.) Минимальная партия запуска — 10 штук. Меньше запускать в производство — не выгодно.

Шаг 2 — создаем план производства

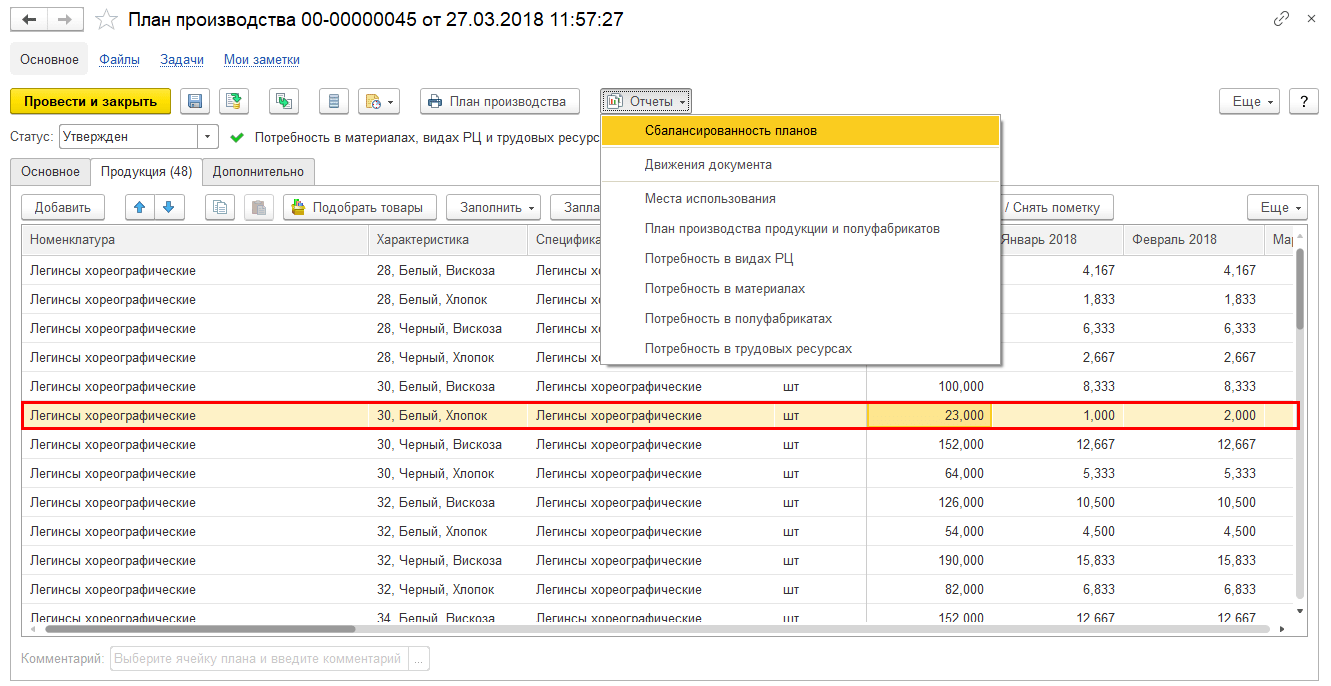

В подсистеме «Бюджетирование и планирование» введем план производства.

На основе плана и данных ресурсной спецификации рассчитываются необходимые ресурсы для выполнения плана: потребность в материалах, станках, оборудовании, трудозатратах. Узнать, сколько ресурсов требуется под план можно узнать с помощью отчетов.

Ресурсы расчитываются с учетом минимальной партии и кратности запуска. То есть расчет ресурсов января будет произведен под 10 единиц продукции «Легинсы хореографические», 30 размера из белого хлопка.

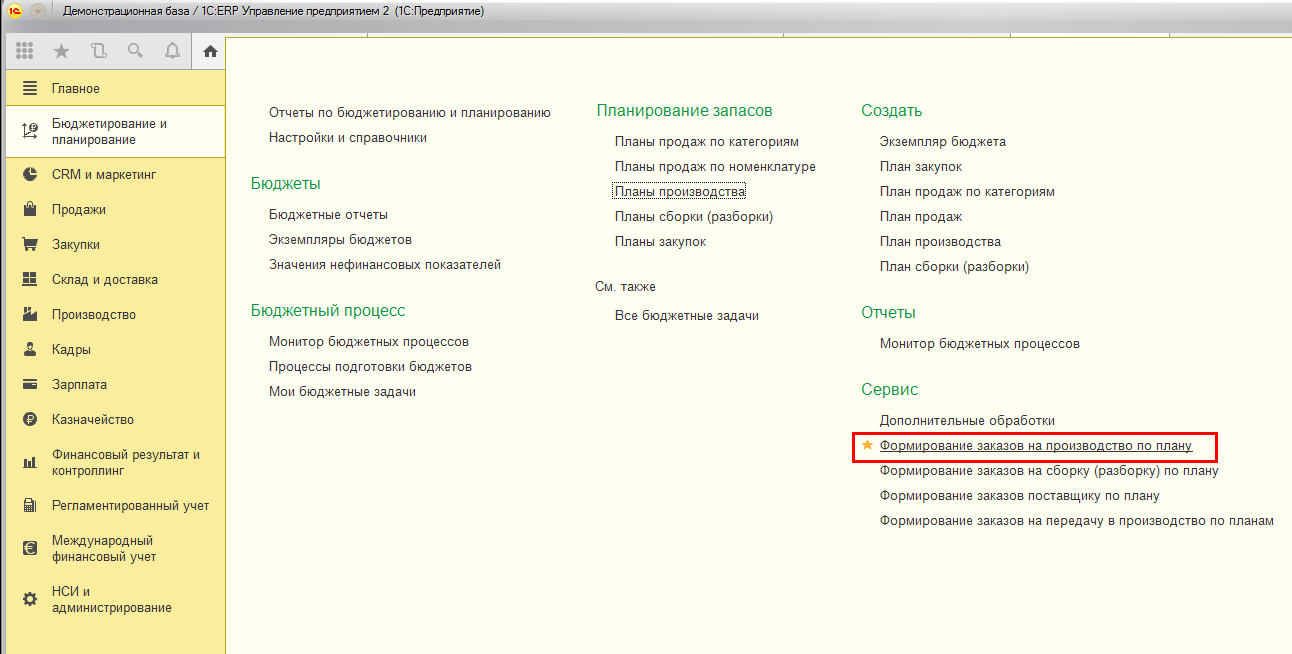

Шаг 3 — формируем заказ на производство

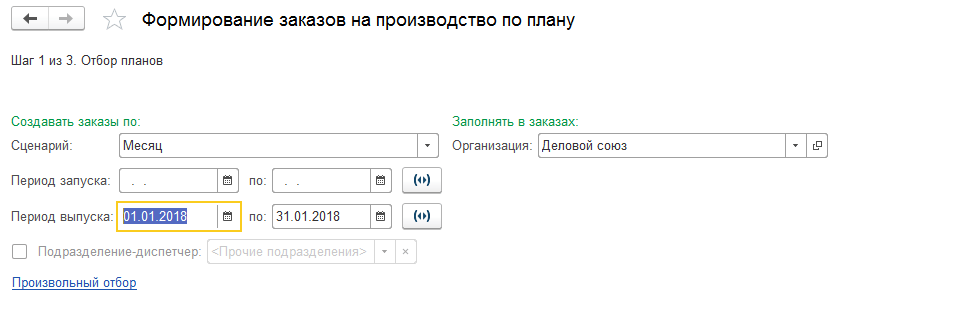

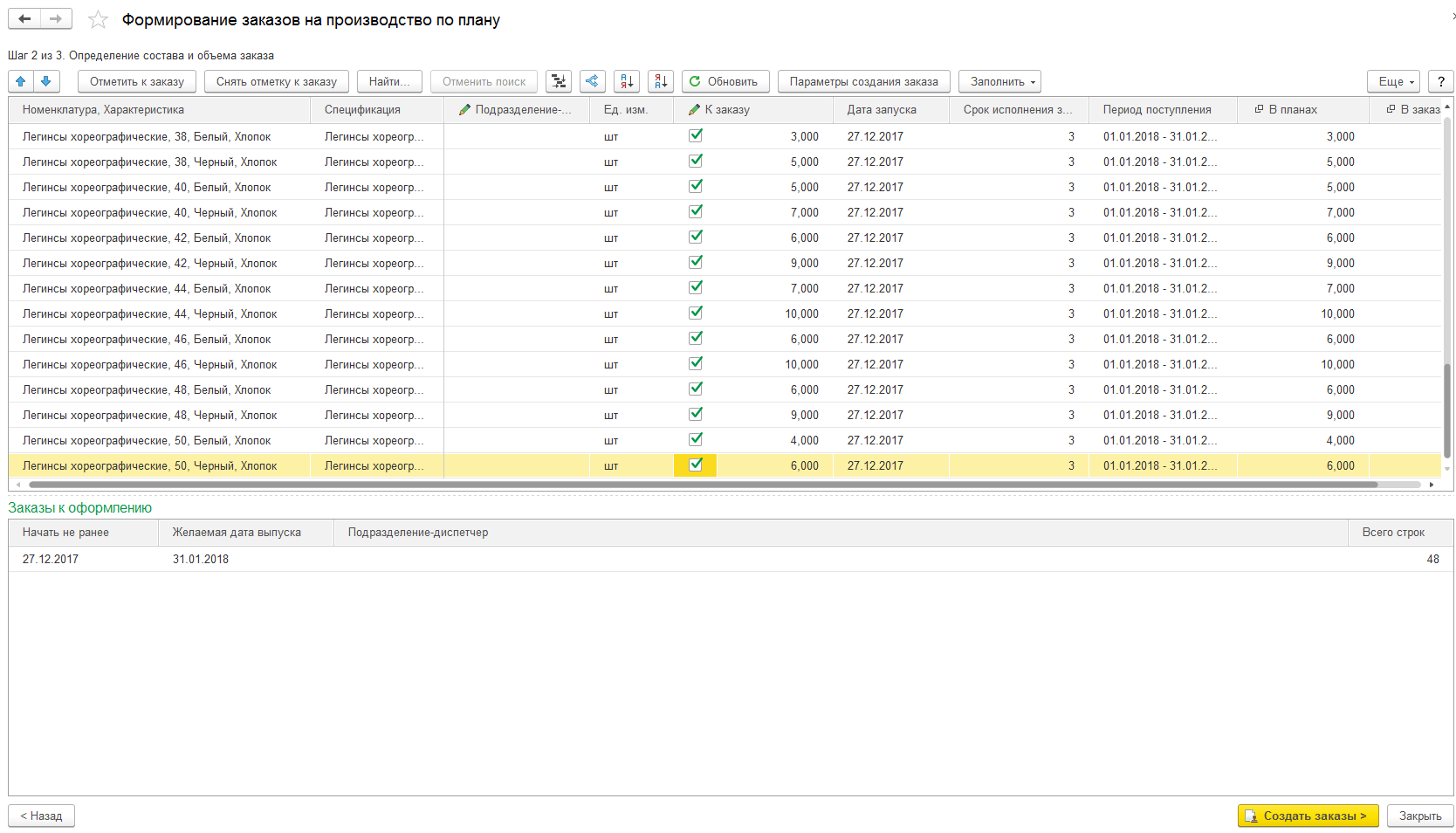

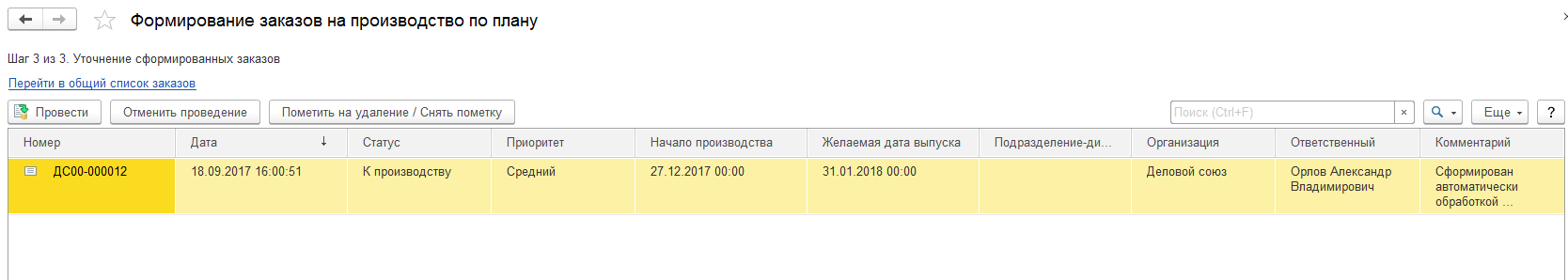

С помощью обработки «Формирования заказов на производство по плану» автоматически сформируем заказ на производство. Обработка действует в три шага:

- На первом шаге отбирается сценарий планирования и период планирования.

- На втором шаге определяется состав и объем заказа. Можно видеть сколько штук каждого изделия есть в планах, на сколько штук уже сформированы заказы. Можно «провалиться» в планы и заказы.

- На третьем шаге сформированный заказ проверяется уточняется и проводится

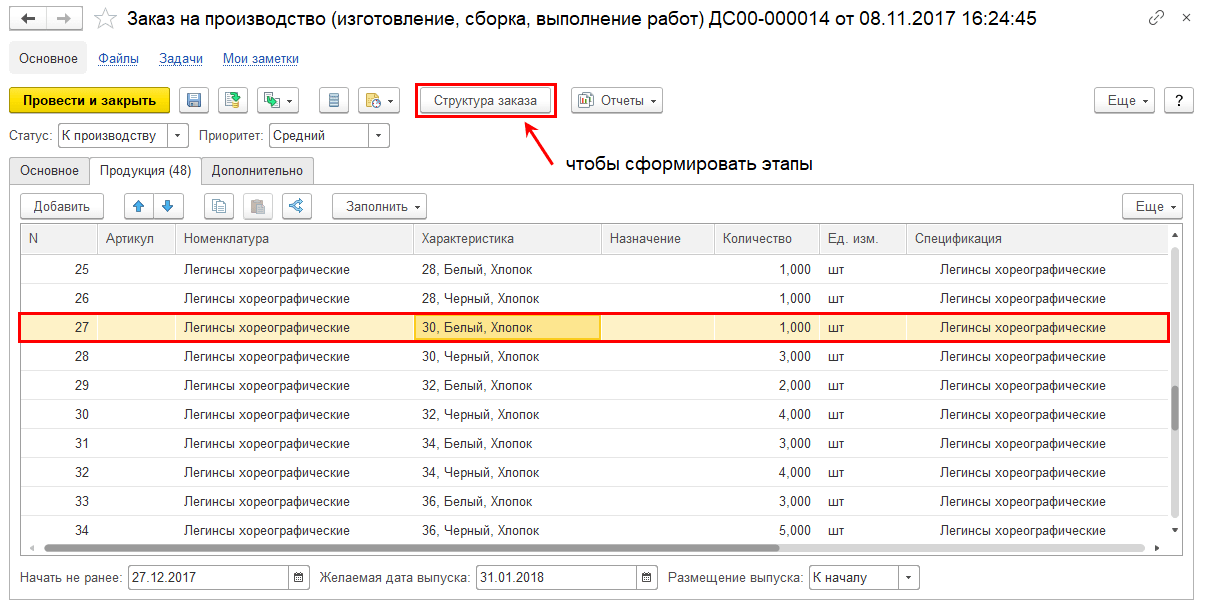

Шаг 4 — формируем производственные этапы

Мы сформировали заказ на производство. Давайте проследим за одним изделием, кратность и минимальная партия которого в ресурсной спецификации указаны как 10 штук.

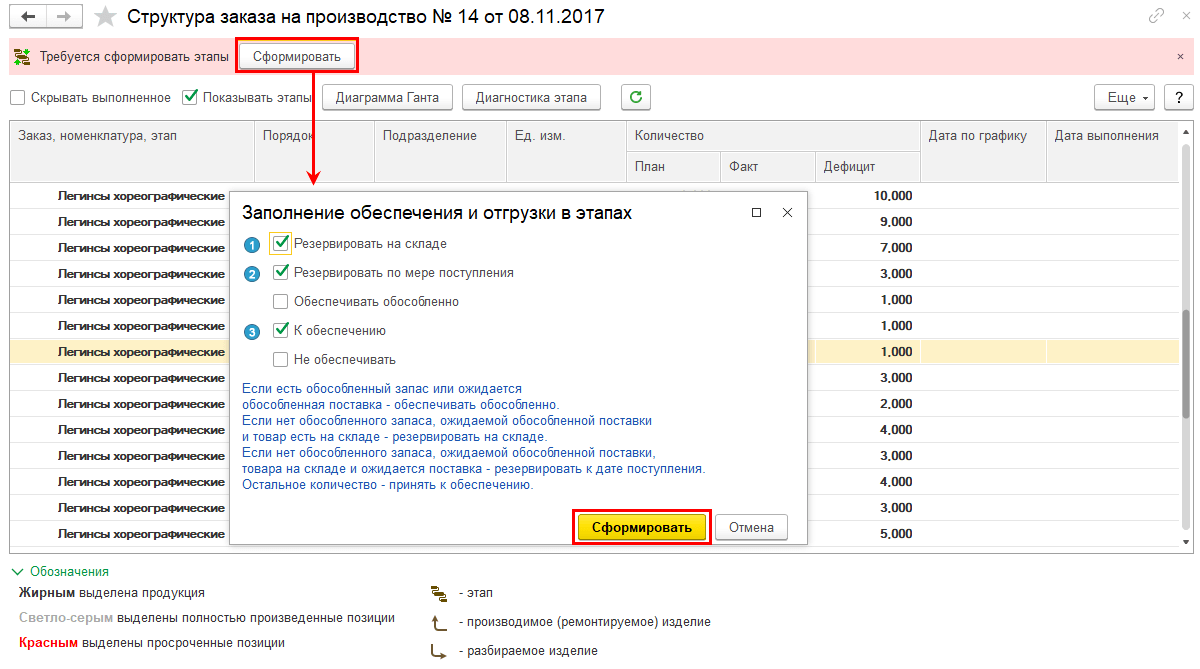

Формируем этапы производсва через «Структуру заказа».

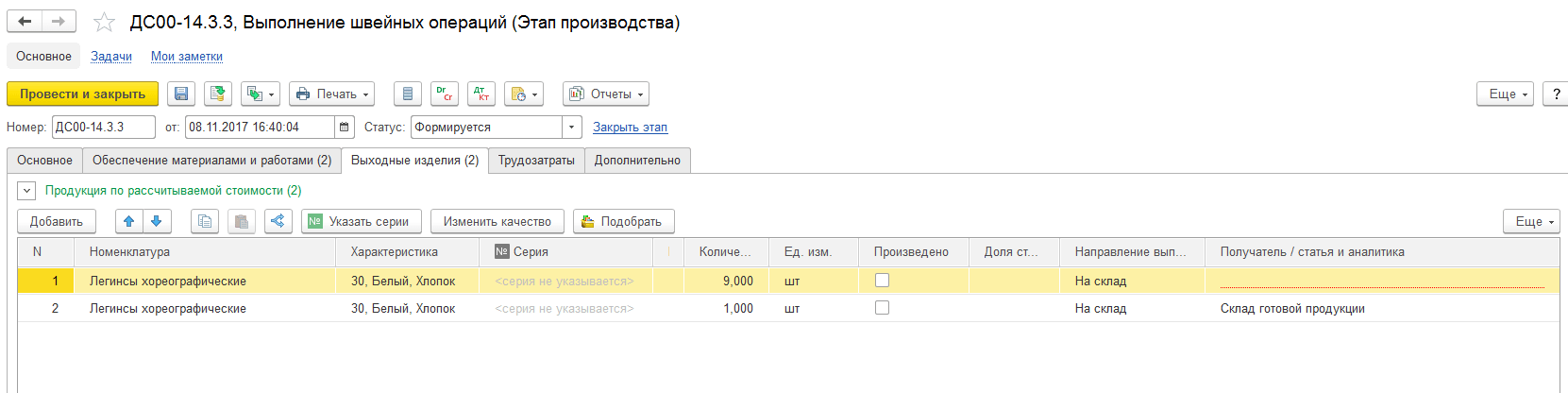

Изначально в заказе на производство была указана 1 штука и система при формировании этапов производства автоматически округлит выпуск до 10 «минимальных штук». 1 штука идет на склад готовой продукции, как и указано в заказе. 9 штук идут «в запас».

Комментарии