Что такое планирование производства и зачем оно нужно? Планирование — это прогнозирование будущих объемов выпуска, потребностей в материалах и выполнении операций. Оно всегда связано с установлением плановых значений, которые затем сопоставляются с фактическими результатами.

Меня зовут Роман Месяткин, я руководитель компании «Идея». В этой статье мы покажем компанию “Лучшая мебель №1”, которая занимается производством столов, стульев, шкафов, тумбочек и т.д.. Как раз на ее примере мы разберем производство шкафа, состоящего из фасада и корпуса. Фасад и корпус будем также производить, рассмотрим состав и операции.

В статье:

- Подключение возможности

- Заполнение спецификаций

- Создание цепочки документов

- Расчет потребностей

- Планирование производства

- Финальный этап производства

- Итоги

Подключение возможности

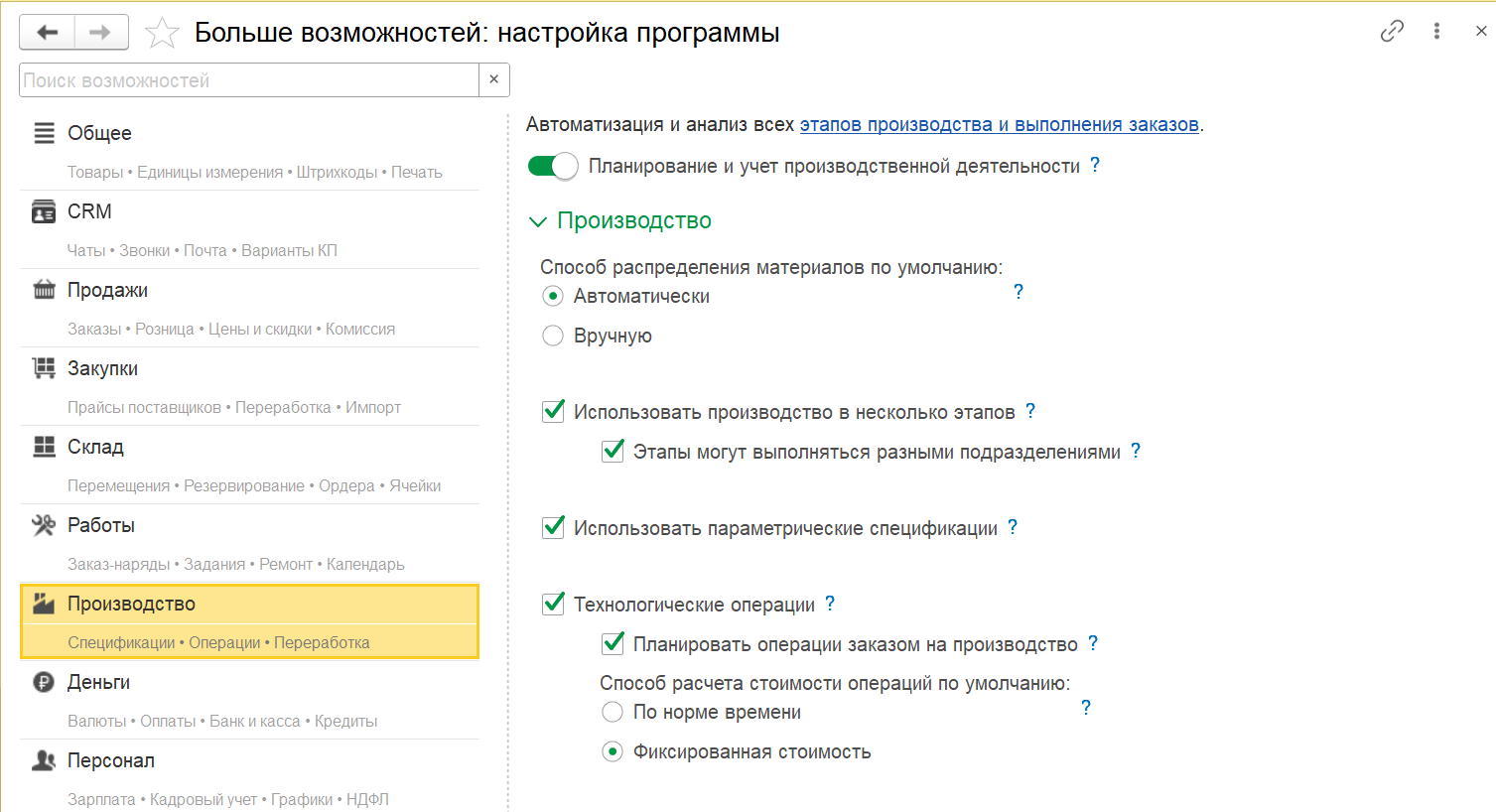

Для начала активируйте необходимые для работы функции. В первую очередь это «технологические операции», которые позволяют планировать объем работы. Также рекомендуется использовать «планирование операций заказов на производство» и «планирование ресурсов», чтобы иметь возможность распределять различные ресурсы.

Не забудьте включить «резервирование запасов». Если возможность не включена, бронирование материалов по заказу и многие другие аспекты планирования не будут работать.

Важным аспектом является настройка планирования и связь между сотрудниками и задачами. Например, если вы установите флажок «Использовать график работы сотрудника», система будет учитывать график работы конкретного сотрудника. Если, например, сотрудник работает по пятидневному графику, то планирование будет основано на этом графике. В то же время у ресурса может быть другой график, например, 2 через 2.

Использование графика работы сотрудника позволяет избежать дублирования информации. Рекомендуем активировать эту опцию для сотрудников, чтобы упростить процесс планирования.

Заполнение спецификаций

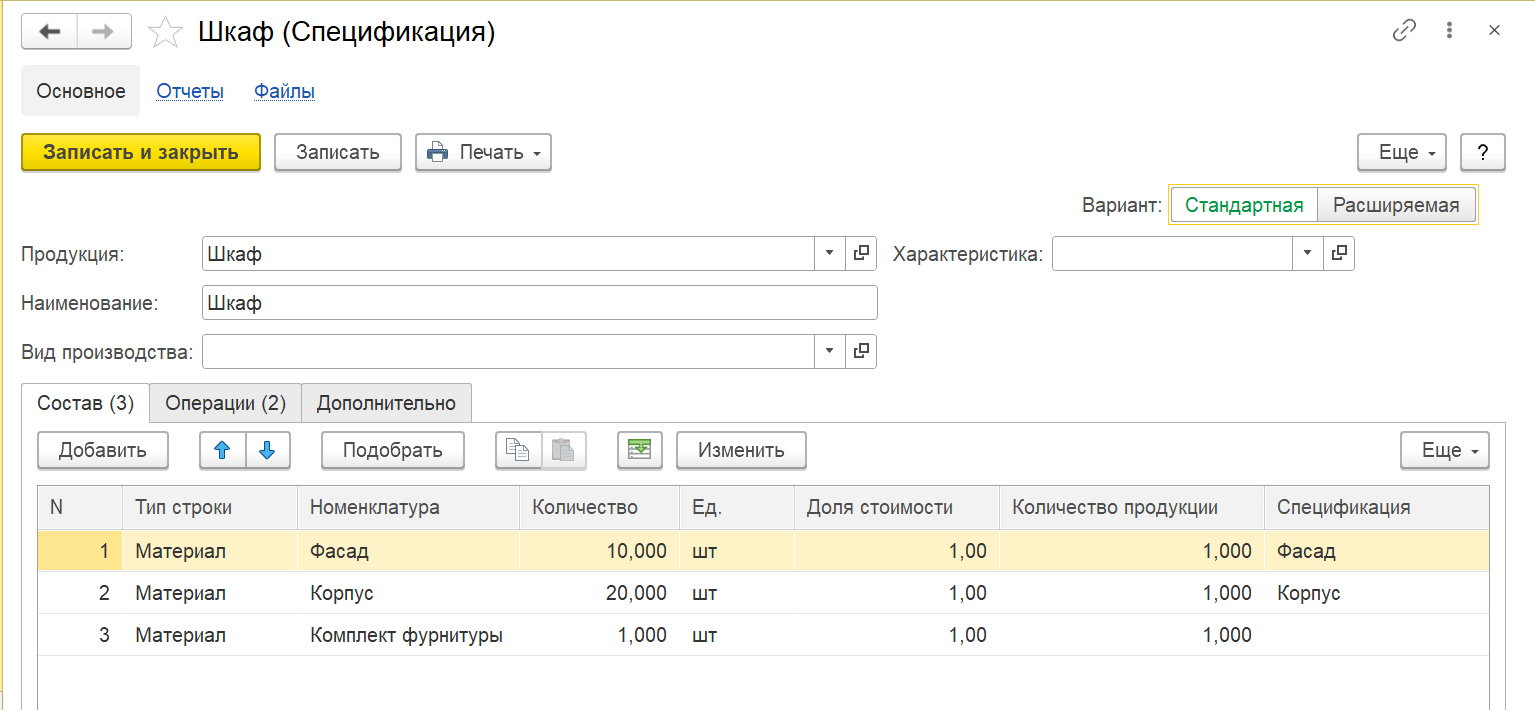

Перейдем к примеру. Мы будем создавать новый заказ на производство шкафа. Для планирования и контроля расхода ресурсов будем использовать спецификации.

| Изделие | Комплектующие | Материалы | Операции |

|---|---|---|---|

| Шкаф | Фасад - 10 шт. | ЛДСП, Краска зеленая, Лак мебельный | Распил фасада, Замес краски, Покраска |

| Корпус - 1 шт. | Кромка, ЛДСП, Пленка красная | Распил корпуса, Кромкование, Поклейка пленки | |

| Комплект фурнитуры - 20 шт. | |||

| Финальные операции: присадка, сборка | |||

В спецификации фиксируется плановый состав продукции: необходимые материалы, а также полуфабрикаты. Далее мы можем ввести спецификацию на полуфабрикат и описать из каких материалов он производится, что позволяет использовать вложенные спецификации.

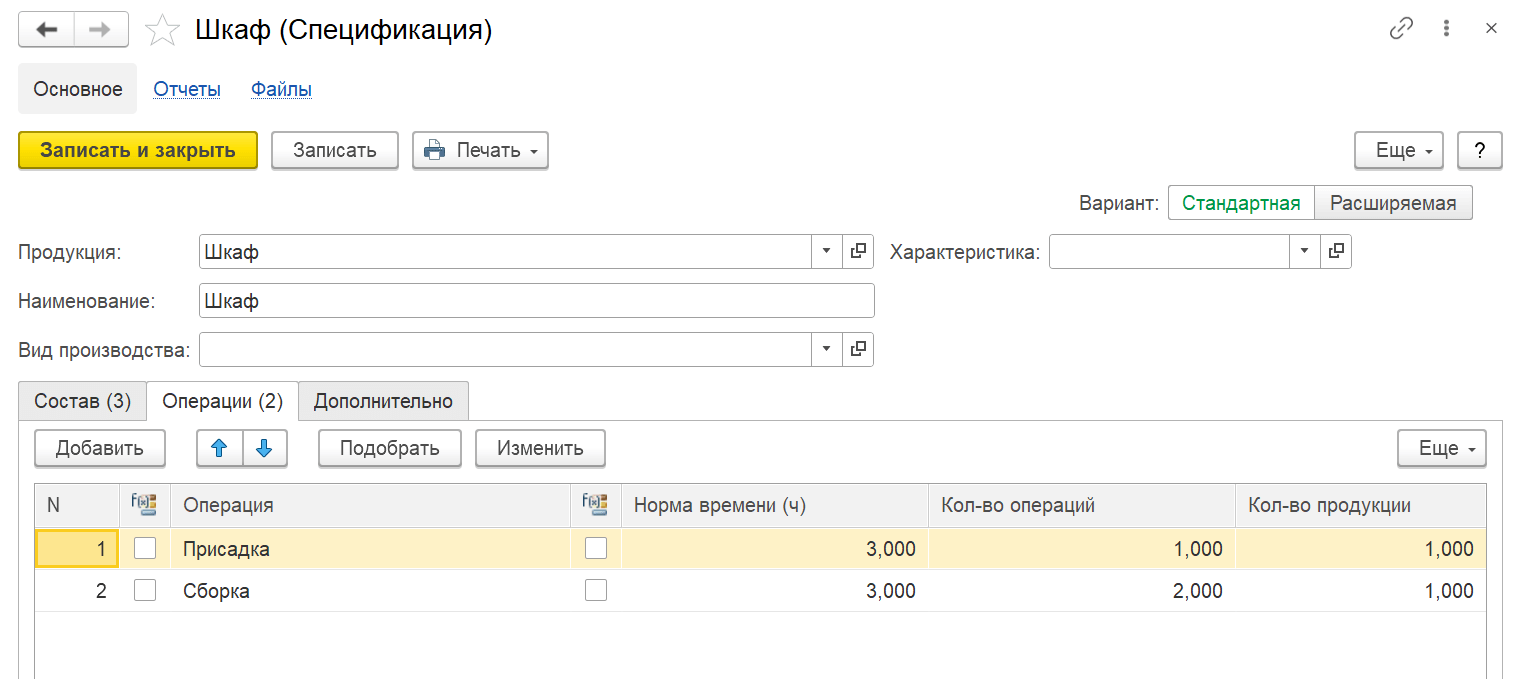

Также в спецификации можно зафиксировать операции по изготовлению и нормы времени для этих операций.

В программе может быть несколько спецификаций, но только одна из них может быть основной: она отмечена галочкой, расчет потребностей в УНФ осуществляется на ее основе.

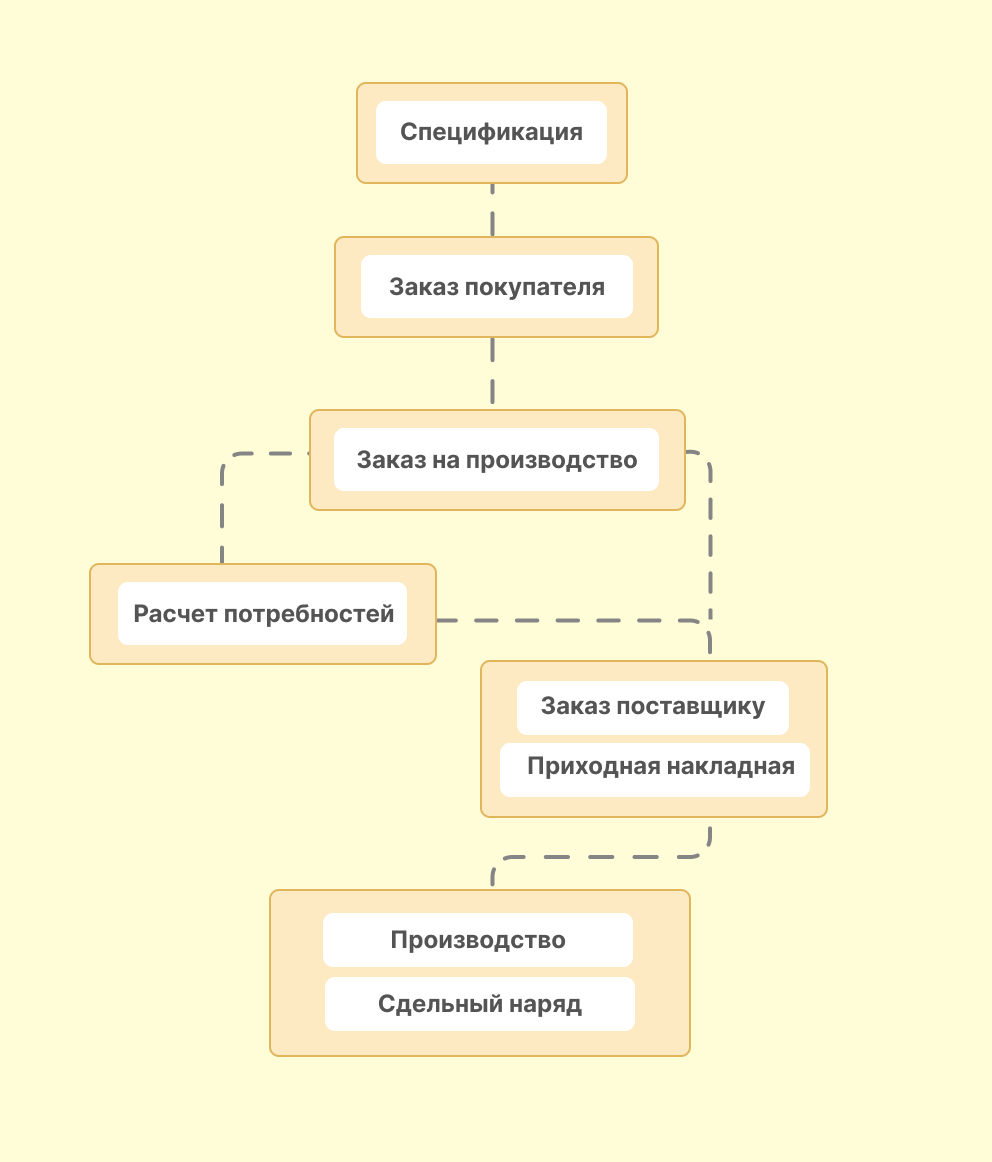

Создание цепочки документов

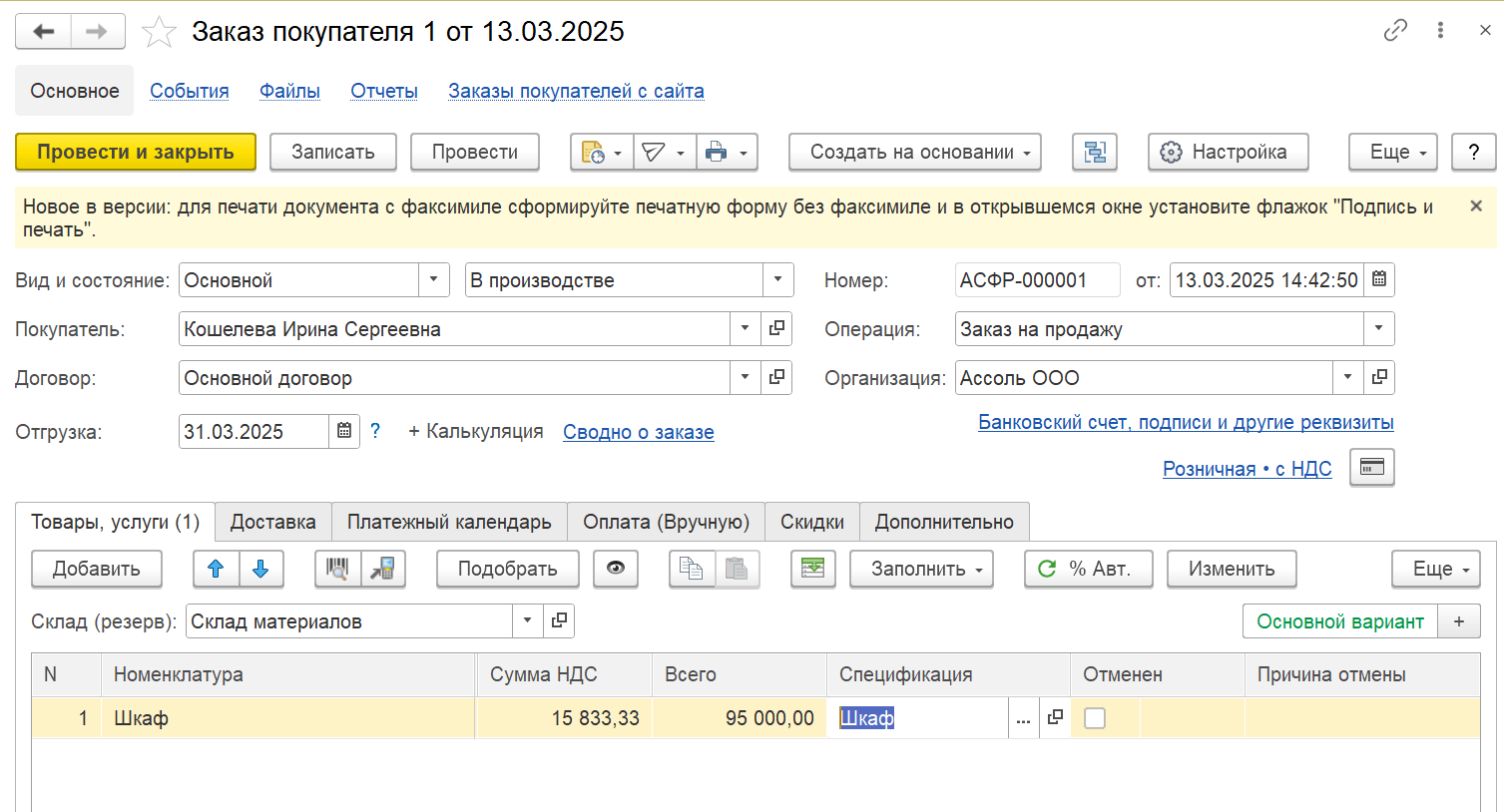

Создаем заказ покупателя и указываем дату, когда мы будем готовы его отгрузить. Заполняем список товаров продукцией. Для продукции, которую мы производим самостоятельно, автоматически подставляются основные спецификации.

После создания заказа нам необходимо запланировать производство, создав заказы на производство. В УНФ есть две команды для ввода на основании заказа: заказ на производство; заказ на производство (разузлование).

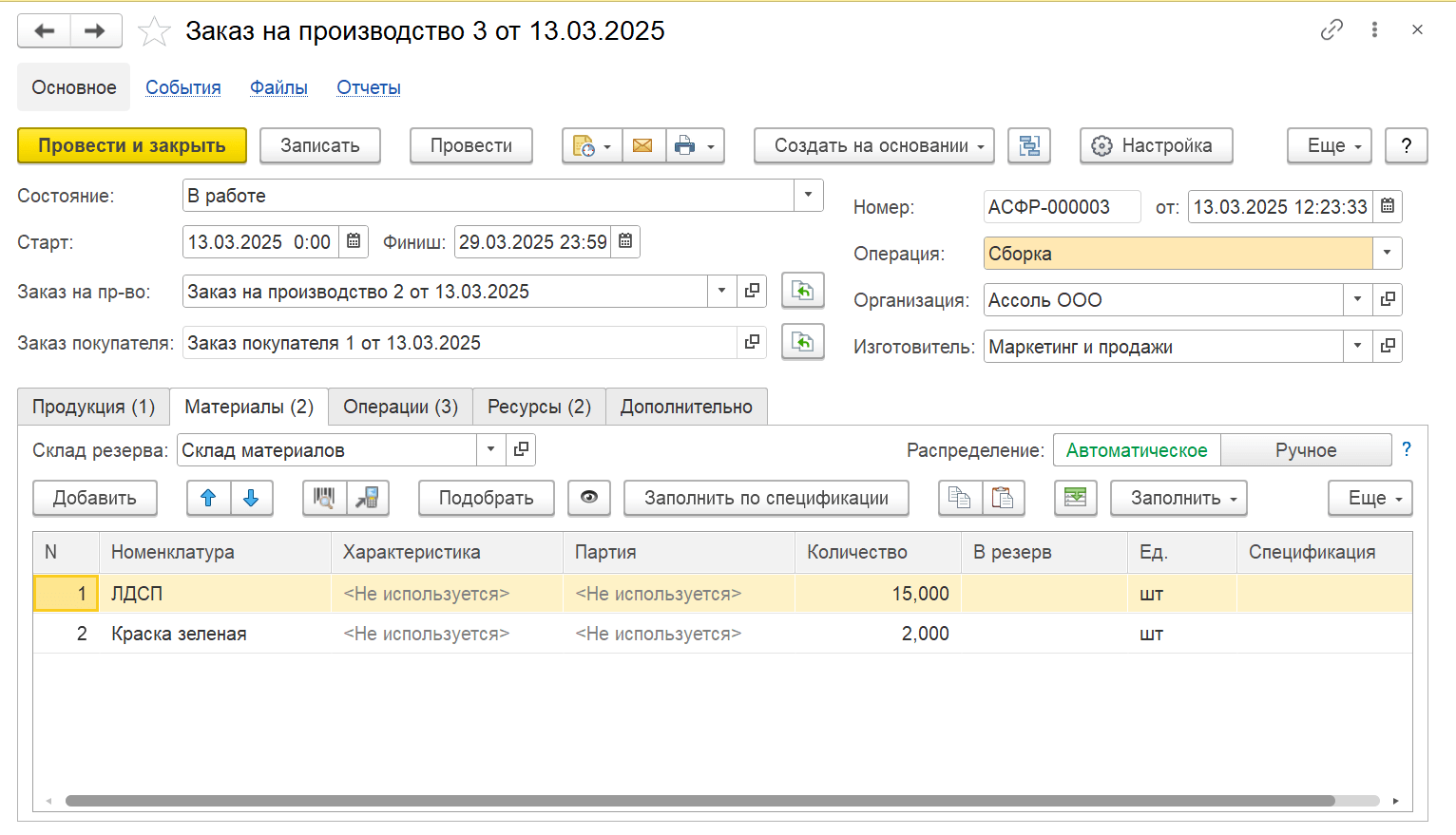

В нашем случае будет удобно использовать «Заказы на производство (разузлование)». С помощью этой команды будут созданы два заказа на производство шкафа и его составляющих: корпуса и фасадов. Будет запланировано производство полуфабрикатов и конечного изделия.

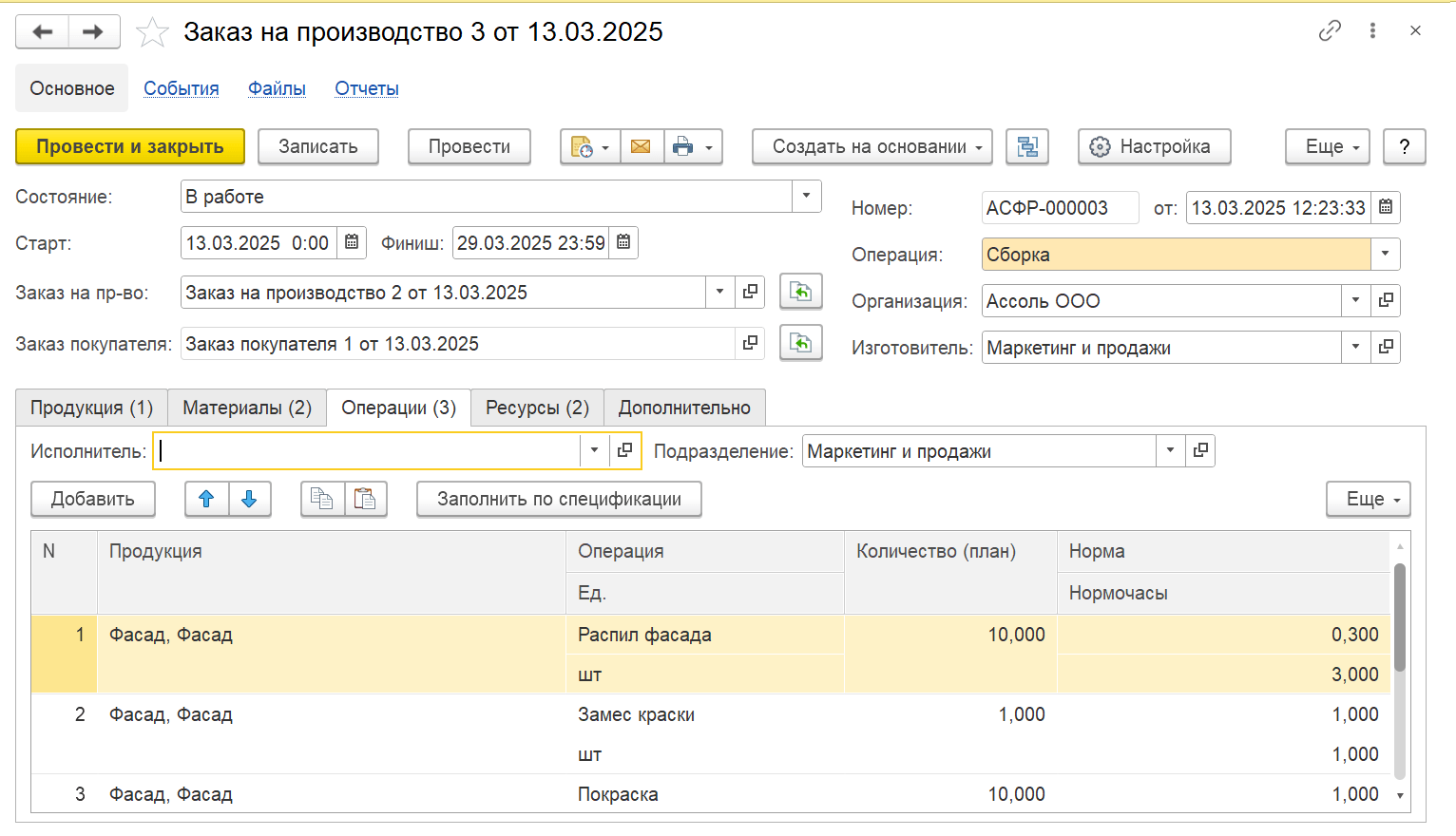

Важно отметить, что на каждом уровне генерируется только один заказ. Это может быть не совсем удобно, поэтому мы разделим заказы для большей наглядности: удалим корпус из одного заказа и оставим только фасад, а из второго заказа удалим фасад и оставим только корпус. Перезаполним материалы и операции для обновленного списка изделий.

Поскольку мы планируем получить конечный продукт 31 марта, нам нужно завершить производство до 30 марта. Поэтому в строке «Старт» указываем текущую дату — 13 марта, а «Финиш» — 30 марта. Если мы должны произвести головное изделие 30 марта, значит, предыдущий уровень полуфабриката должен быть завершен раньше, например, 29 марта. Таким образом, все должно быть закончено к этой дате.

Теперь нужно определить, как мы будем закупать материалы для этого заказа. Начнем с корпуса и фасадов. Чтобы не заниматься анализом всех заказов, мы можем воспользоваться расчетом потребностей.

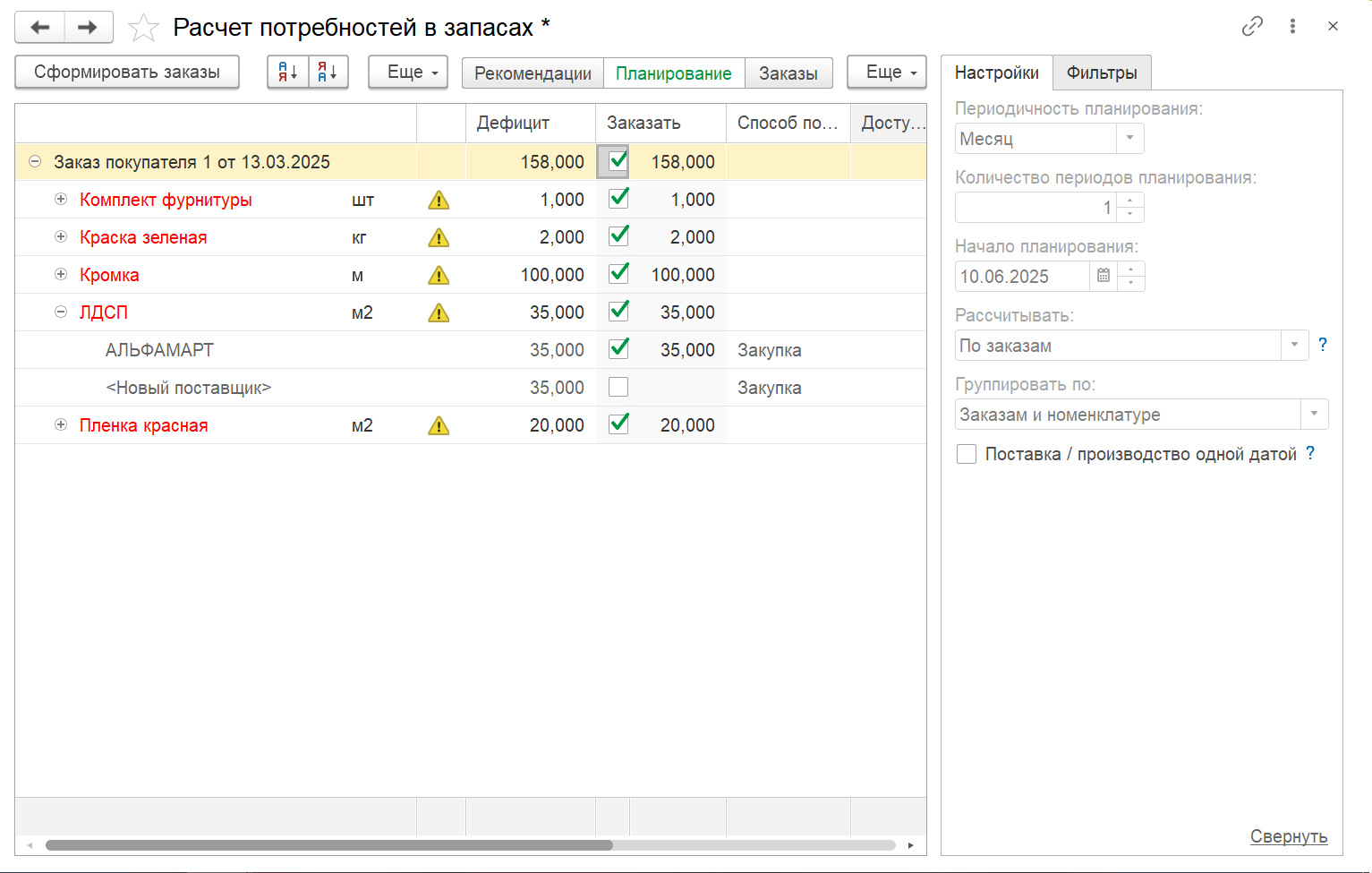

Расчет потребностей

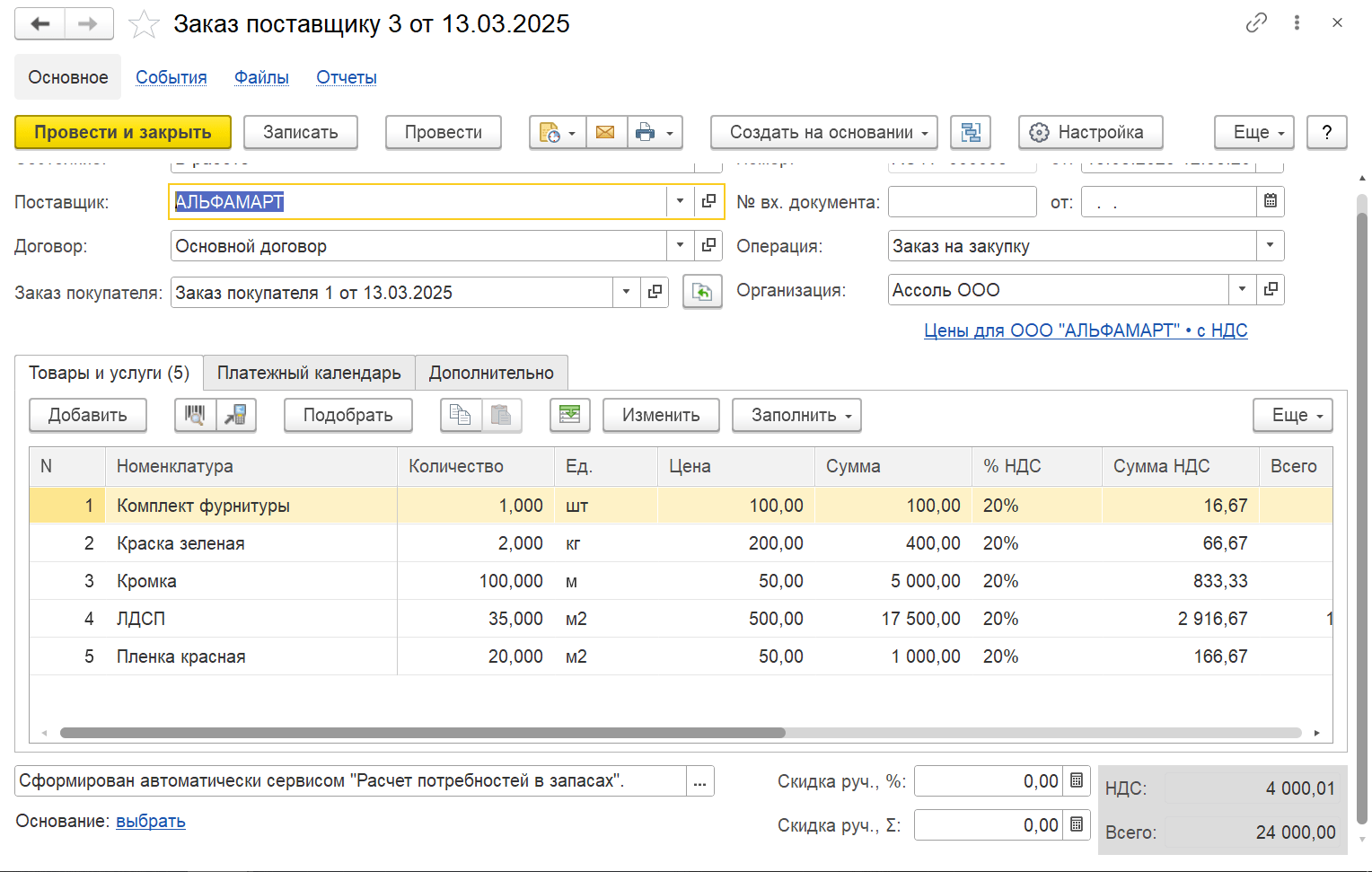

Проверим наличие материалов для выполнения заказов с помощью «Расчета потребностей в запасах”. Здесь можно создать один общий заказ или оформить заказ для каждого поставщика отдельно.

Важно уточнить информацию о дате, когда поставщик сможет отгрузить нам заказ. В нашем случае все материалы прибудут 16 марта.

Теперь мы можем перейти к заказу на производство и спланировать его выполнение. Поскольку материалы поступят 16 марта, мы можем начать производство фасадов и корпусов 17 марта.

После фактического получения запасов необходимо будет ввести приходную накладную, так как документ производства нельзя будет провести без достаточного количества запасов.

Планирование производства

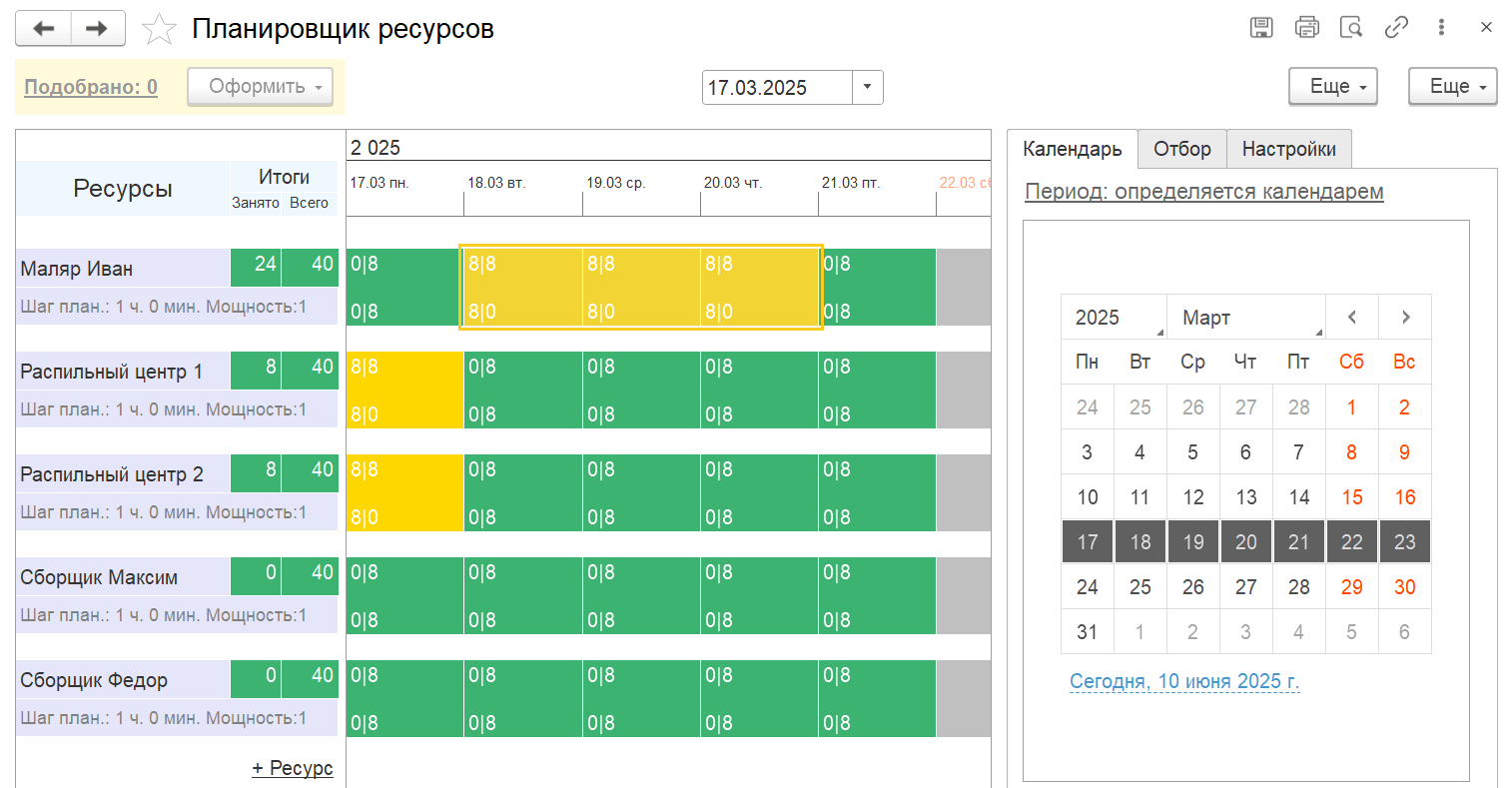

Теперь перейдем к планированию производства. В этом нам поможет «Планировщик ресурсов». В нем мы видим текущую загрузку ресурсов: помещений, машин, сотрудников и можем запланировать выполнение заказов в свободные временные промежутки.

Теперь мы можем отобрать те ресурсы, которые нам нужны, в данном случае это мебельные станки.

Производство фасадов мы планировали на 17 марта. Для производства фасадов нам потребуется распильный центр. На 17 число он занят (отмечен желтым цветом), но на 18 число доступен. Мы можем выбрать наиболее подходящий распильный центр, и в данном случае это распильный центр №1.

В заказе на производство мы определяем количество операций, необходимых для выполнения, в данном случае это три операции. Мы указываем, что распильный центр будет работать три часа.

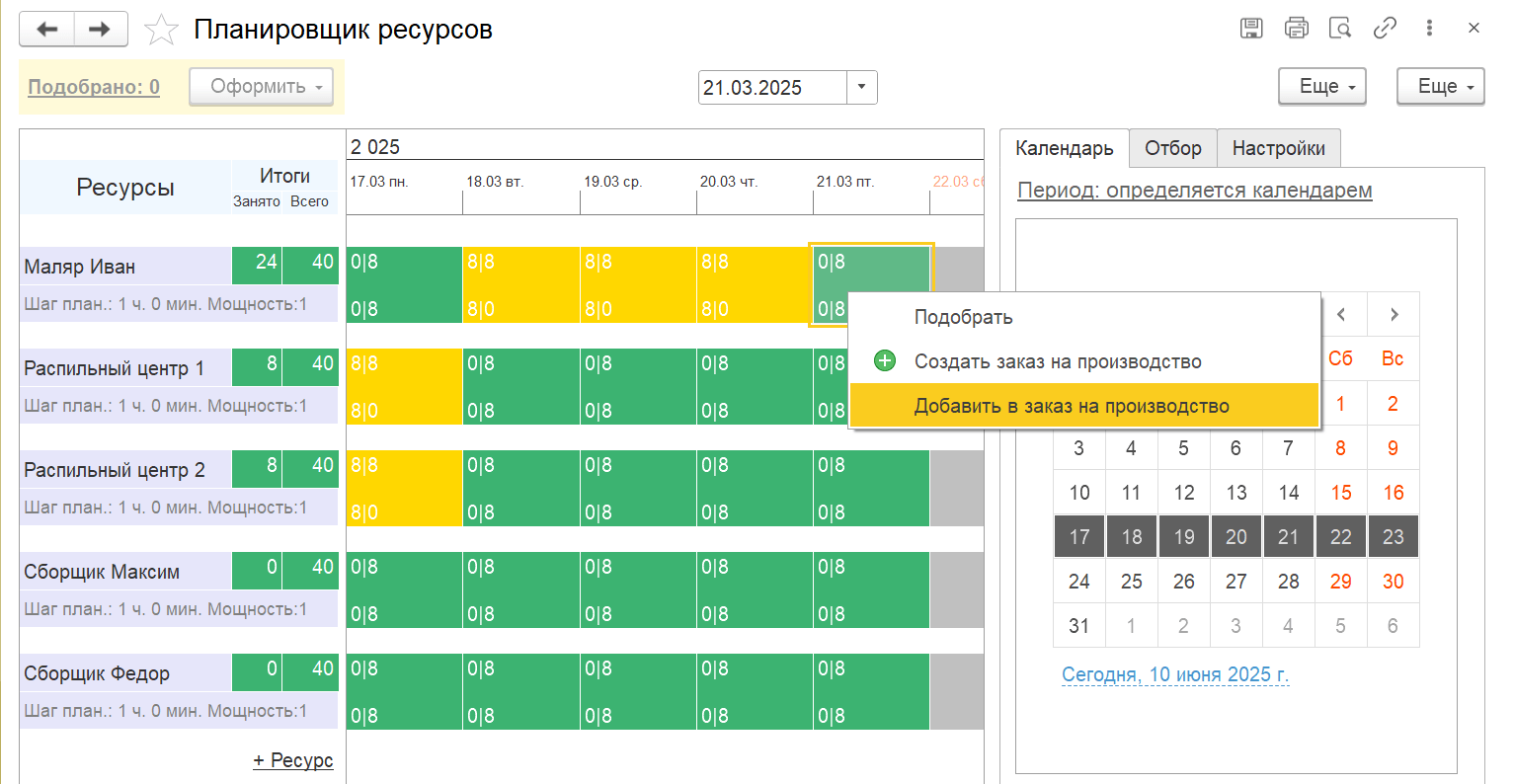

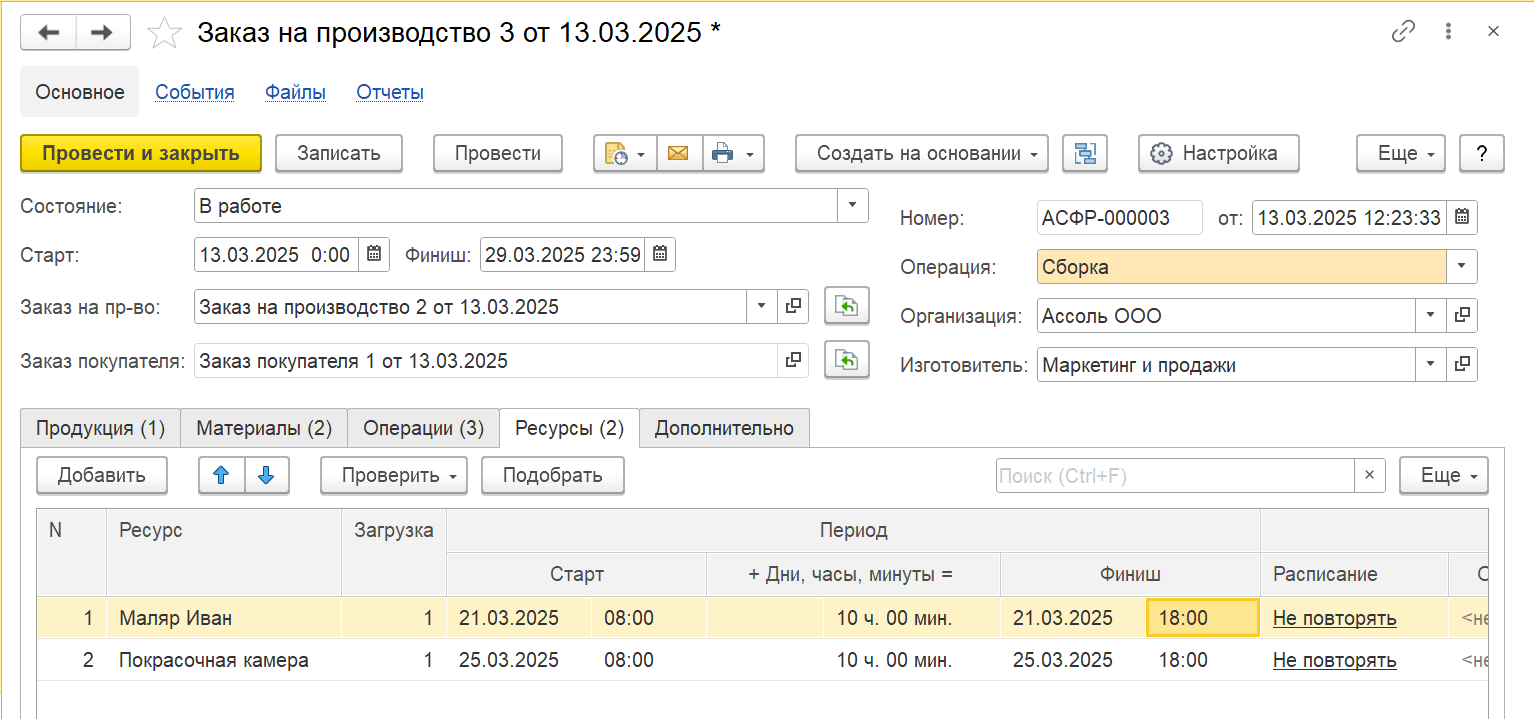

Следующей операцией будет замес краски, который выполняет маляр Иван. Он сможет начать работу только после завершения распила. На 18, 19 и 20 числа маляр Иван занят. Чтобы не запутаться, мы можем выбрать определенный период для анализа. Мы можем запланировать, что 21 числа Иван будет замешивать краску. После замеса краски нам нужно будет покрасить изделие, что происходит в покрасочной камере. Она будет доступна с 25 числа, поскольку должна работать непрерывно в течение 10 часов.

Так выглядит планирование ресурсов в рамках каждого заказа.

Финальный этап производства

Теперь мы можем перейти к финальному этапу производства. Для этого необходимо выбрать исполнителя в заказе на производство (см. пункт 2) и в сдельном наряде. Обратите внимание на то, что исполнители и ресурсы не связаны между собой.

Все ресурсы планируются на весь заказ в целом. Мы должны указать, кто будет выполнять ту или иную операцию, чтобы позднее оценить результаты работы и загрузку исполнителей.

Чтобы завершить производственные процессы, необходимо на основе заказа на производство создать документы «Сдельный наряд» и «Производство». После проведения приходной накладной можно сформировать документы производства.

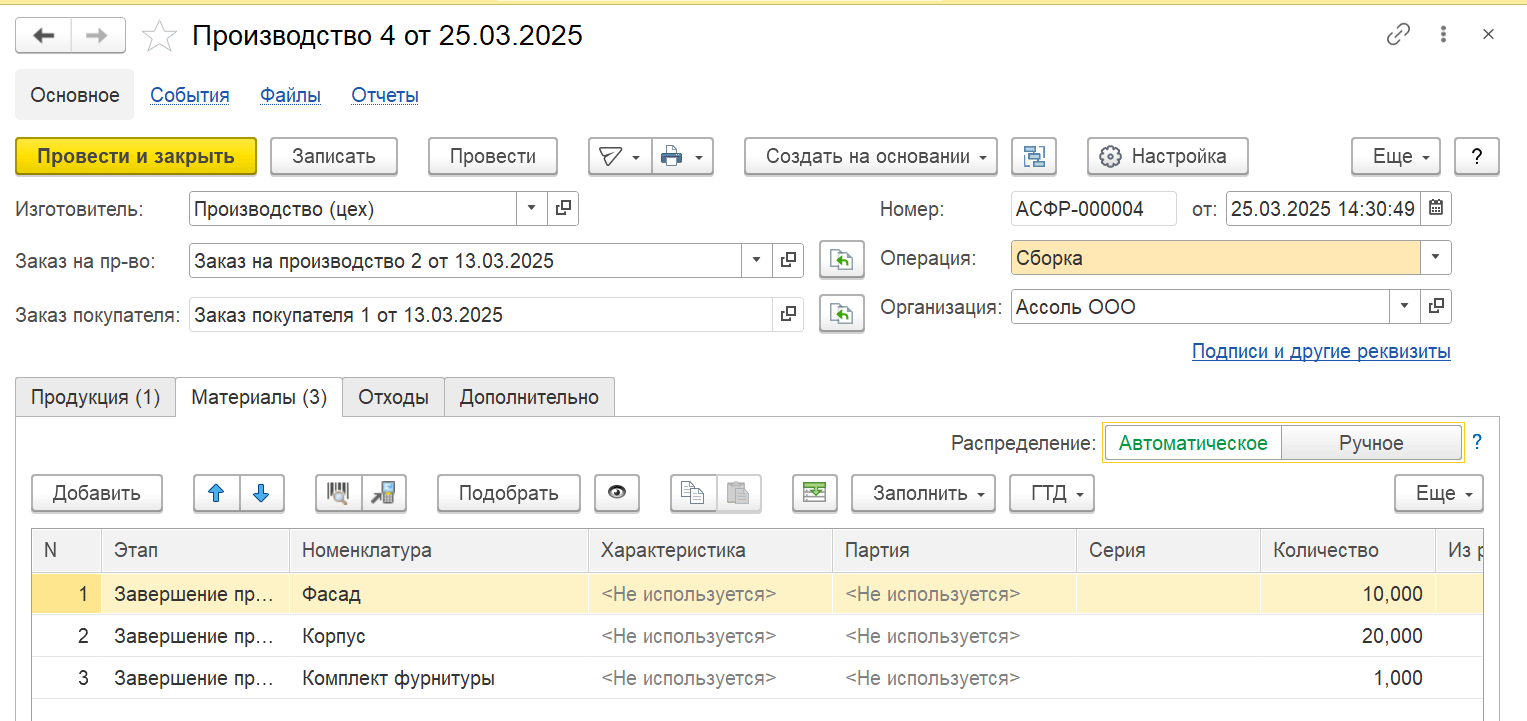

Введем документ производства фасадов на основании заказа на производство. В этом документе фиксируется продукция, которую мы выпустили, а также материалы, которые были использованы. Объем материалов заполнится плановыми значениями согласно спецификации и будет кратным количеству произведенных единиц. Если количество фактически использованного материала отличается от спецификации, его необходимо указать вручную.

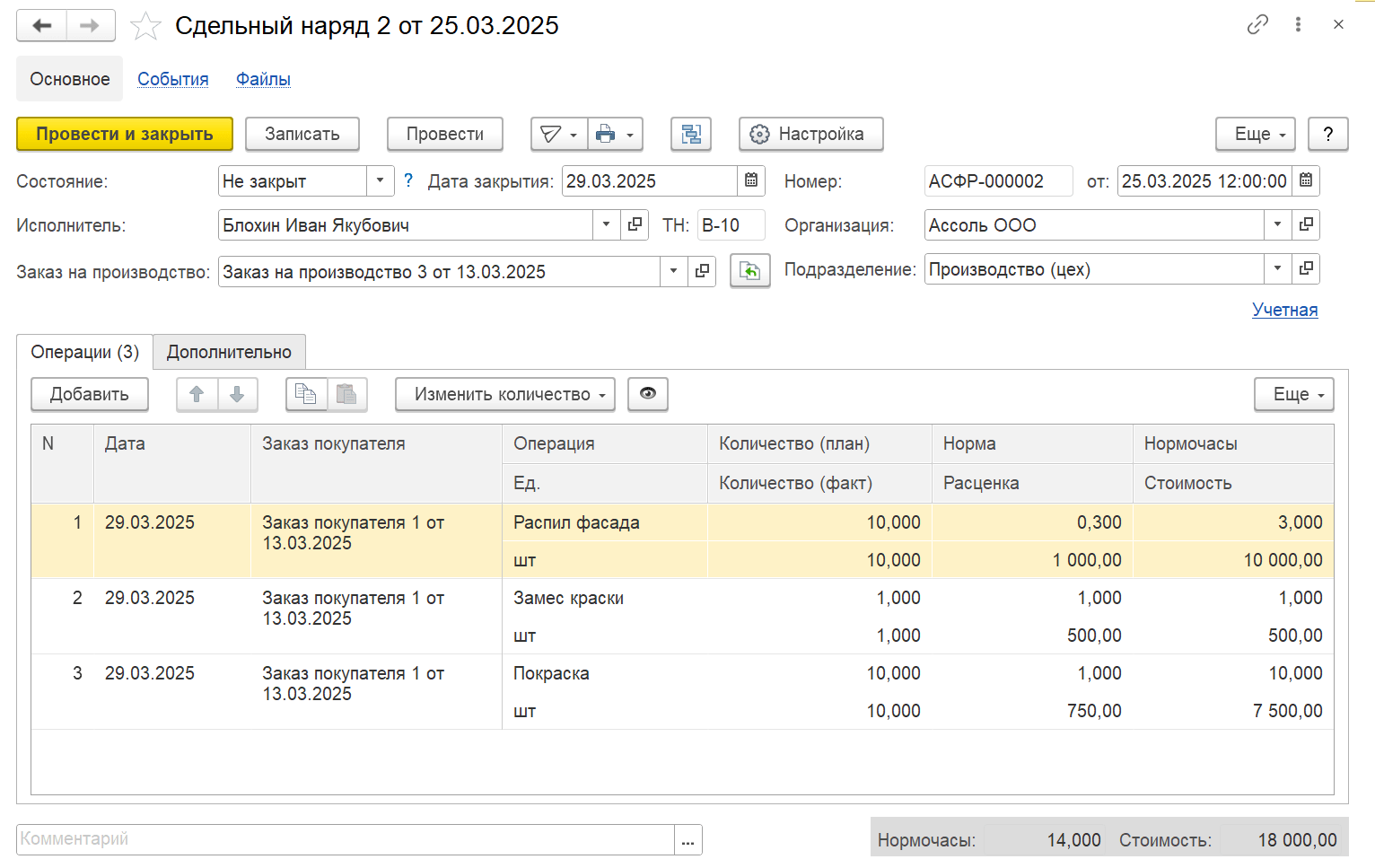

Помимо производства изделий, мы создаем «Сдельный наряд». С помощью этого документа фиксируется фактическое количество выполненных работ и начисляется зарплата исполнителям.

В документе необходимо указать сотрудников-исполнителей и дату закрытия — дата завершения автоматически подставится из заказа на производство.

Изменяем состояние документа на «Закрыт». В этом состоянии происходит начисление зарплаты по фактически выполненным операциям.

Кроме фасадов, нам нужно произвести корпуса и отразить выполнение операций: ввод документов осуществляется по аналогичной схеме.

После того, как составляющие шкафа готовы, необходимо ввести финальное производство и сдельный наряд. В наряде мы выбираем сотрудников, которые могут быть указаны как для всего документа, так и для каждой конкретной операции, указываем фактическое количество операций и закрываем сдельный наряд.

Мы завершили выполнение всех задач. Теперь можно закрыть месяц и рассчитать фактическую себестоимость и сравнить ее с плановыми затратами.

Итоги

-

Сравнение затрат: можно легко проверить, сколько планировали потратить на производство и сколько потратили на самом деле. Это помогает найти, где тратится больше денег, чем нужно.

-

Важные заказы: можно отметить, какие заказы самые срочные, и делать их в первую очередь. Система покажет, какие заказы нужно выполнить быстрее всего.

-

Сроки работы: видно, на каком этапе находится каждый заказ – закупают ли материалы или уже готовы начать производство. Если что-то идет не так, это сразу заметно.

-

Запасы материалов: понятно, сколько сырья нужно для всех заказов и что уже есть на складе. Помогает не забыть заказать нужные материалы вовремя.

-

Работа с поставщиками: видно, какие заказы ждут доставки, какие задерживаются и когда что должно прийти.

-

Загрузка сотрудников: понятно, кто чем занят и не перегружен ли кто-то работой. Можно посмотреть, какие сотрудники работают над конкретными заказами.

Таким образом, основные вопросы, такие как приоритеты и сроки выполнения заказов, можно решать с помощью 1С УНФ.

Статья подготовлена по материалам вебинара Романа Месяткина "Планирование производства в 1С:УНФ".

Комментарии