Компания «Логитон» успешно завершила проект автоматизации производственно-складского комплекса компании «Дёке Экстружн» – лидера на рынке винилового сайдинга и победителя конкурса «Брэнд года/EFFIE-2006». Специализированное решение на платформе «1С:Предприятие 8» развернуто на двух складах готовой продукции общей площадью 3500 кв.м.

Компания «Дёке Экстружн» является производителем одного из самых качественных сайдингов в России под одноименной торговой маркой «Döcke», принадлежащей компании «D.Ö.C.K.E. Systemlösungen Gmbh», Берлин, Германия. Торговая марка «Döcke» в конце 2006 года была удостоена Золотой Премии конкурса «Брэнд года/EFFIE 2006». Этот конкурс входит в международную систему EFFIE, одну из самых авторитетных мировых наград в сфере маркетинга, и проводится в 30 странах мира.

Производственно-складской комплекс «Дёке Экстружн», расположенный в Дмитрове (60 км от Москвы), оснащен самым современным оборудованием ведущих немецких производителей. На территории комплекса находится производственный цех, склад сырья, склады готовой продукции, лаборатория контроля качества и офисные помещения.

Корпоративная система Дёке Экстружн построена на базе «1С:Предприятия 8», поэтому именно эта платформа была выбрана для автоматизированной системы управления складом. Для работы над проектом была привлечена компания 1С:Франчайзи «Логитон», предложившая внедрение собственной разработки на платформе «1С:Предприятия 8» - системы Logiton WMS.

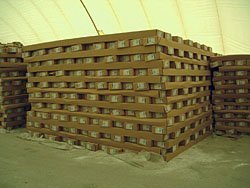

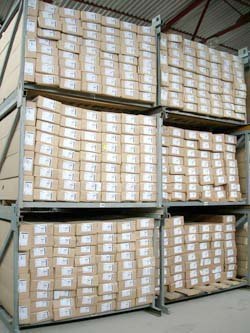

Компания «Логитон» автоматизировала два склада готовой продукции, площадью 1500 и 2500 кв. м., на которых осуществляется напольное многоярусное хранение крупногабаритных паллет (грузоподъемностью более 3-х тонн). Это торговые склады, с которых выполняется оптовая отгрузка продукции дилерам.

«1С:Предприятие 8» внедрялось с учетом следующих важных особенностей на объекте и поставленных задач:

- необходимость уникальной идентификации каждой единицы продукции;

- высокая оборачиваемость складов (полный оборот совершается за три недели, за смену с торговых складов отгружается несколько тысяч единиц продукции, производство работает непрерывно);

- перемещение крупногабаритных паллет по складу возможно только с использованием кран-балки, что необходимо учитывать при планировании складских операций;

- спецификация заказа может меняться в процессе погрузки продукции, что требует большой оперативности обмена информацией с корпоративной, а также постоянного контроля корректности сборки заказа от начала погрузки до момента пломбирования транспортного средства.

Проект автоматизации занял 4 месяца. В результате 2 склада работают в единой информационной базе, что позволяет синхронизировать их деятельность и оперативно управлять остатками. Складские запасы учитываются в системе в разрезе ячеек, паллет, коробок и штук. Все операции на складах выполняются с использованием радиотерминалов сбора данных (приемка, перемещение, отгрузка, инвентаризация).

Особое внимание в процессе автоматизации было уделено маркировке продукции. Макет этикетки разрабатывался совместно с отделом маркетинга компании и содержит всю необходимую информацию о продукции и уникальный штрих-код. Дополнительно на этикетку наносится специальный мнемонический символ, позволяющий визуально идентифицировать тип продукции по фотографии, которая делается перед пломбированием транспортного средства.

Этикетки генерируются в системе и наклеиваются на продукцию, прошедшую контроль качества. Использование этикеток с уникальными штрих-кодами дало планируемый эффект от внедрения:

- Появилась возможность контроля оборота продукции после её отгрузки дилерам и соблюдения ими выделенных границ рынка сбыта;

- Полностью исключено искажение данных об остатках из-за двойного прихода или списания продукции, т.к. повторное сканирование уникального штрих-кода игнорируется системой;

- Обеспечен более эффективный контроль качества, поскольку все претензии по качеству принимаются только при наличии этикетки, содержащей всю необходимую информацию для идентификации продукции.

Михаил Дядченко, заместитель генерального директора по производству и развитию компании «Дёке Экстружн»: «Основа лидерства в отрасли – постоянное развитие компании. Очень важно, чтобы марка Döcke была эталоном качества и надежности для любого клиента в любом регионе России. Внедрение системы управления складом компанией «Логитон» реализовало нашу потребность в поштучной идентификации продукции. Использование уникальных штрих-кодов обеспечивает корректную работу с рекламациями по отгруженной продукции и контроль рынков сбыта, закрепленных за дилерами».

Продукция Компании «Дёке Экстружн» продается более чем в 100 городах по всей стране. С самого начала своей деятельности, компания использует для производства винилового сайдинга Döcke только лучшее сырьё и компоненты ведущих немецких поставщиков.

Продукция Компании «Дёке Экстружн» продается более чем в 100 городах по всей стране. С самого начала своей деятельности, компания использует для производства винилового сайдинга Döcke только лучшее сырьё и компоненты ведущих немецких поставщиков.

Компания «Дёке Экстружн» делает все для того, чтобы при виде Вашего дома у людей поднималось настроение, а солнце начинало светить чуть ярче. Для этого и выпускается сайдинг Döcke. Чтобы у Вас всё было Ö'key!

Контактная информация:

www.docke.ru

Компания «Логитон» с 2004 года специализируется на создании и внедрении автоматизированных систем управления складом. Мы предлагаем решения для 3PL-операторов, складов готовой продукции, локальной дистрибуции и распределительных центров.

Компания «Логитон» с 2004 года специализируется на создании и внедрении автоматизированных систем управления складом. Мы предлагаем решения для 3PL-операторов, складов готовой продукции, локальной дистрибуции и распределительных центров.

Компания непрерывно совершенствует качество оказываемых услуг и осуществляет запуск системы в максимально сжатые сроки от 1 до 2 месяцев путем последовательной подстройки ее для каждого клиента.

Контактная информация:

www.logiton.ru

телефон: +7 (495) 761-02-93, e-mail: info@logiton.ru

контактное лицо: Гладков Константин