Автоматизация четырех линий на производстве ООО «ПромПласт» обеспечила учет выпуска продукции в режиме реального времени. При этом система автоматически формирует все необходимые документы. Это значительно сокращает время на их подготовку и минимизирует ошибки. А обработка отчетов теперь занимает на 70−80% меньше времени, чем раньше. Расскажем в кейсе о проекте и его результатах.

О клиенте

ООО «ПромПласт» — это один из старейших заводов пластмассовых изделий в России, занимающихся производством листового пластика АБС, АБС+ПК, ПММА/АБС, ASA/АБС, полиэтилена низкого давления (ПЭНД), полиэтилена высокого давления (ПЭВД), полистирола (ПС), ударопрочного полистирола (УПС) методом экструзии.

Проблемы до автоматизации

Учет сменной работы на предприятии осуществлялся вручную: сведения о перемещении сырья и выпуске продукции оформлялись на бумаге. Затем ответственные сотрудники вносили эти данные в программу «1С:Управление нашей фирмой» (1С:УНФ), формируя документы перемещения и выпуска продукции. Такой подход приводил к задержкам, ошибкам и необходимости дополнительной доработки информации.

Требования к системе

Решением проблемы стала реализация нового функционала. Основным требованием была необходимость регистрации выпуска продукции и остатков в режиме реального времени. То есть выпуск продукции фиксируется в программе. Остаток выпущенной продукции видят менеджеры и кладовщики, остаток сырья видно на линии. Таким образом, менеджеры понимают, что и когда нужно загрузить в производство.

Второе требование — простота использования. Важно было реализовать максимально простой интерфейс и возможность отмены операции в случае ошибки. Основная сложность состояла в том, что «1С:Управление нашей фирмой», которая была установлена на предприятии, была сильно доработана и типовыми методами внедрить необходимый функционал было невозможно.

АРМ Линии

Для оптимизации процессов был разработан и внедрен электронный рабочий стол — АРМ Линии. Для каждой производственной линии выделен отдельный моноблок с максимальными ограничениями. Все, что может пользователь, — это запустить 1С. Запуск 1С возможен только по индивидуальному ярлыку. Пользователь видит лишь свою учетную запись, что обеспечивает контроль данных и распределение ответственности между сотрудниками. При входе пользователя автоматически запускается специализированная обработка, которую нельзя закрыть или переключить на другую функцию.

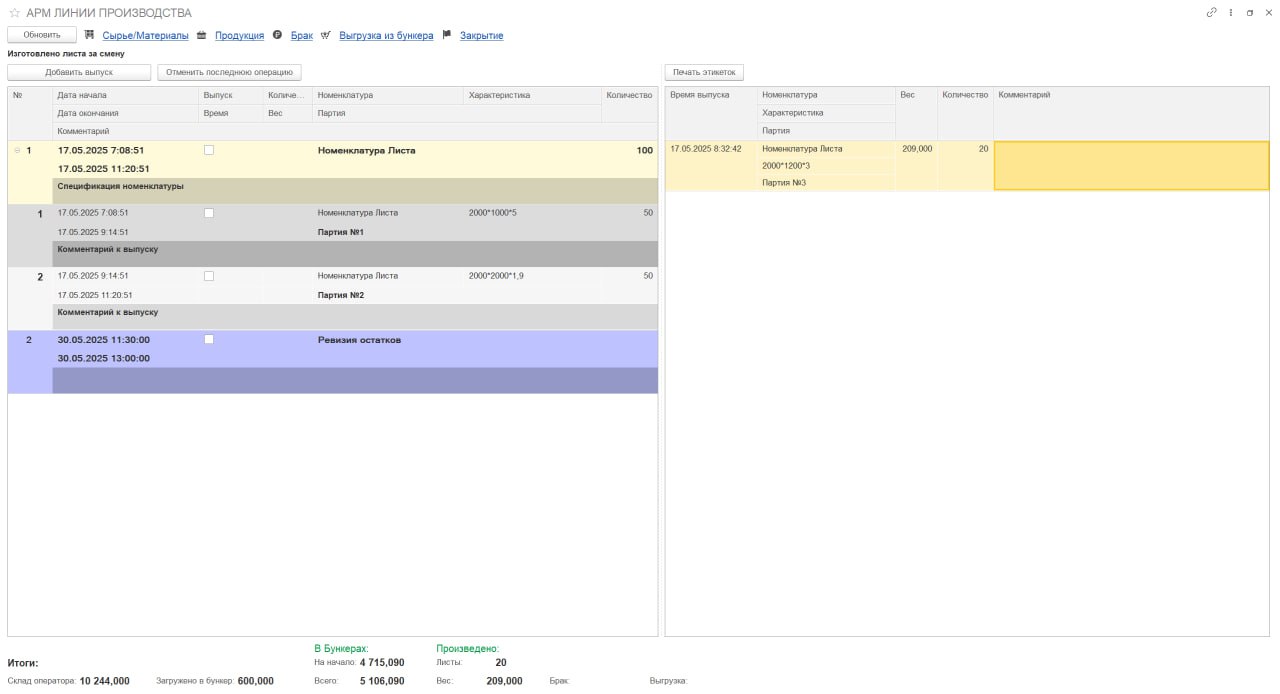

Функциональные блоки системы:

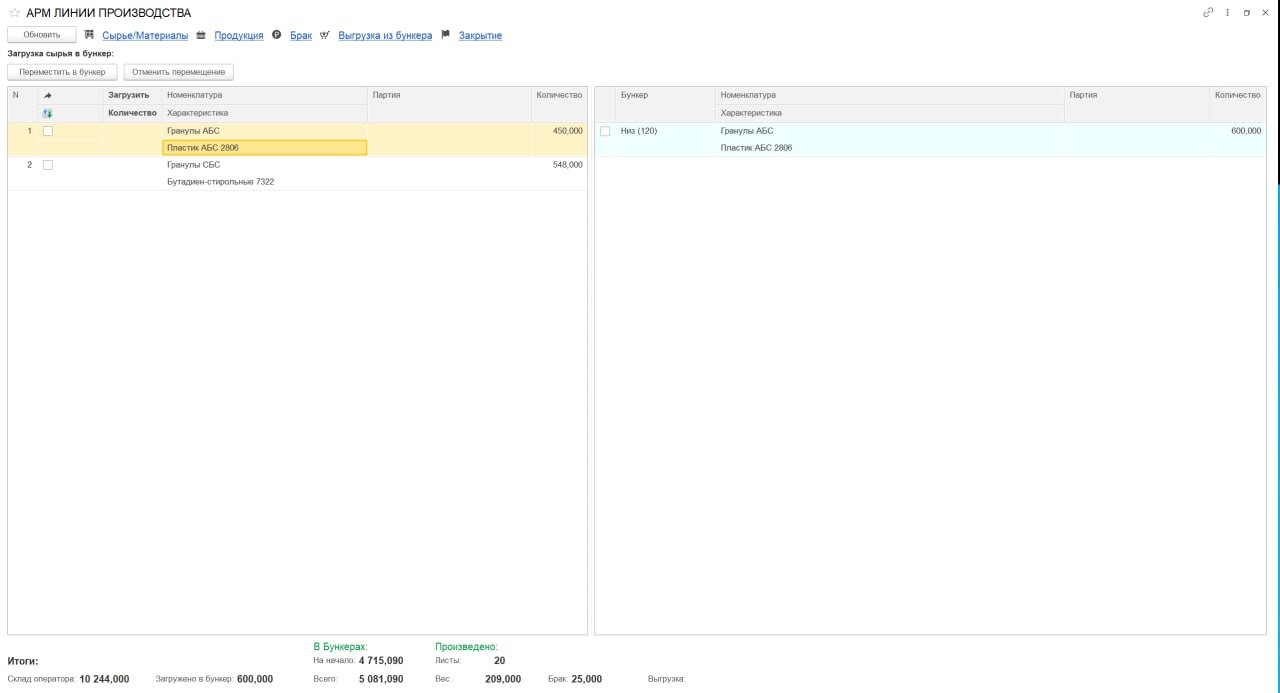

- «Сырье/Материалы» — позволяет загрузить сырье со склада в «Бункер» (емкость у станка, выпускающего пластик) и отменить перемещение, если работник в программе выбрал не ту продукцию.

- «Продукция» — фиксация выпуска. В этот блок попадает запланированная при помощи документа «Заказ на производство» продукция, сортировка идет по времени выпуска, сама табличная часть выполнена в качестве дерева и позволяет группировать товары с одинаковой спецификацией.

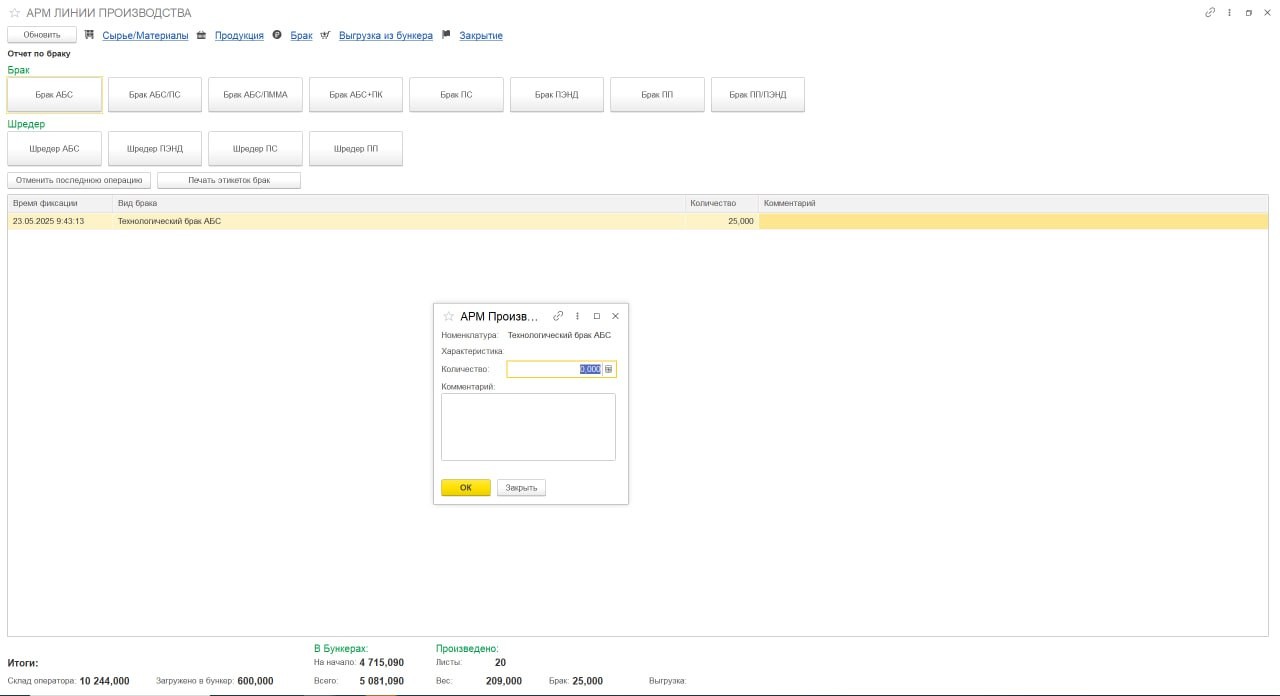

- «Брак» — позволяет фиксировать выпуск брака, доработку брака.

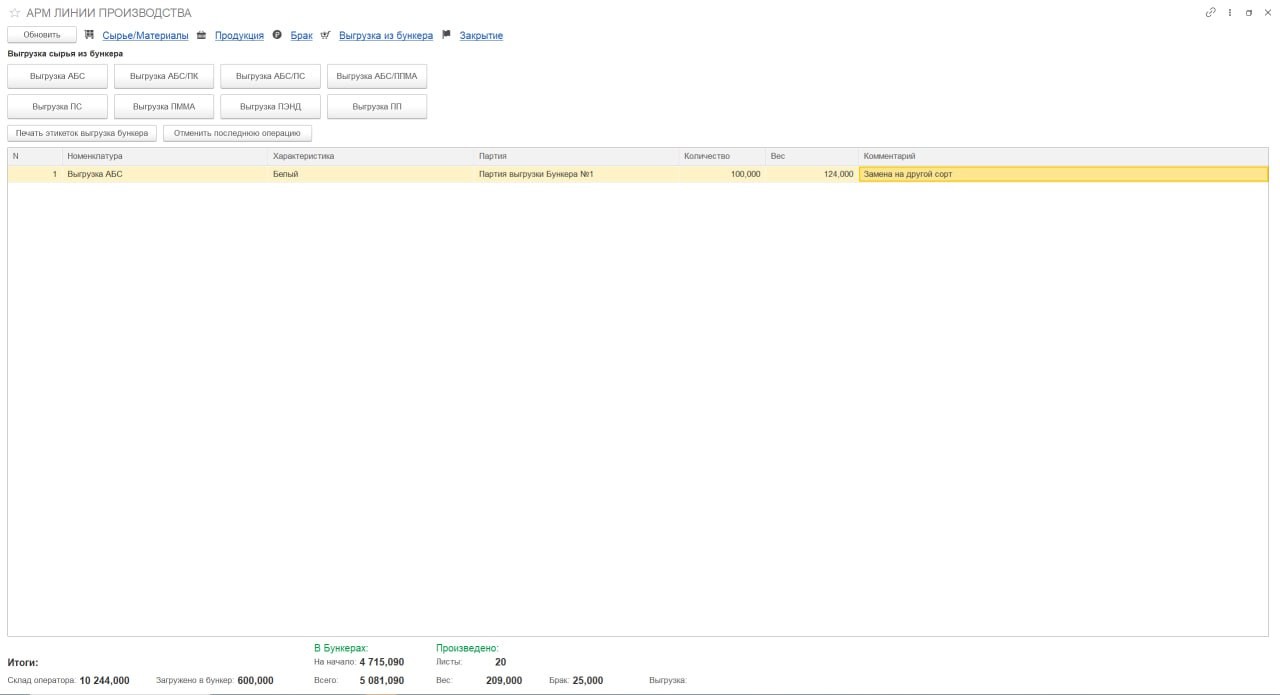

- «Выгрузка из бункера» — отражает выгрузку материалов из «Бункера».

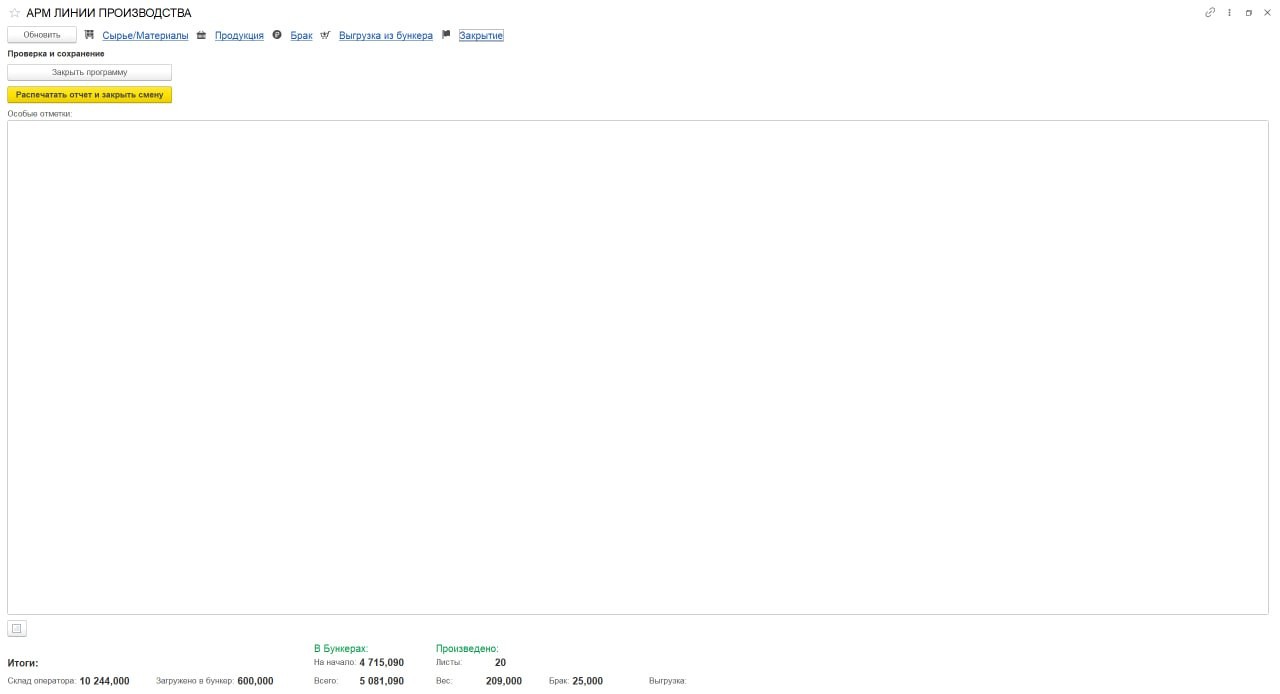

- «Закрытие» — позволяет распечатать отчет за смену и подписать его, а также завершить смену и закрыть программу.

В левой части формы находится запланированная продукция, а также дополнительные задания для операторов линии. В правой части — продукция, произведенная за смену. При выпуске продукции автоматически выводится этикетка для печати. Предусмотрена кнопка повторной печати этикетки.

При нажатии на кнопку «Брак» открывается форма ввода количества и комментария. После ввода соответствующей информации и нажатия кнопки «Ок» брак отразится в табличной части и произойдут движения по материалам.

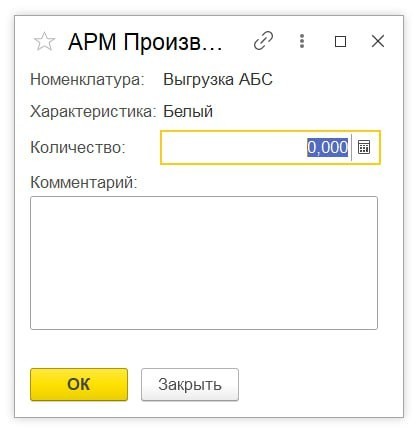

При нажатии на кнопку открывается форма выбора характеристики выгрузки. После выбора характеристики открывается форма ввода количества и комментария.

В левой части формы необходимо отметить галочкой сырье для загрузки, после чего выбрать, в какую часть бункера будет загружено сырье (верх или низ), ввести количество. После этого нужно нажать кнопку «Переместить в бункер» для фиксации движений. В правой части отражается уже загруженное сырье. При возникновении ошибки галочкой можно отметить загруженное сырье и нажать кнопку «Отменить операцию», сырье удалится из бункера, остатки вернутся в левую часть формы.

Все производственные операции фиксируются в документе «Отчет за смену». Он автоматически пополняется в течение дня, и на его основании формируются документы «Перемещение запасов» и «Производство».

В особых отметках оператор может ввести примечание к смене, затем распечатать отчет за смену, в котором указывается что он загрузил, что выпустил, какие остатки отражаются на конец смены, после чего ставит свои подписи.

В подвале формы находится оперативная сводка по смене, остаткам, количеству выпуска.

Также в форме предусмотрена маленькая кнопка ручного выбора отчета за смену. При нажатии на нее система запрашивает пароль и при корректном вводе позволяет вручную выбрать отчет. В остальных случаях отчет открывается автоматически при входе в АРМ, если на этого пользователя был заведен отчет с корректным указанием дат работы.

Результаты

- Уменьшили трудозатраты сотрудников: теперь не приходится ежедневно вручную вносить в отчеты изменения с бумажных носителей.

- Автоматизировали четыре производственные линии (16 автоматизированных рабочих мест по сменам).

- Упростили пользовательский интерфейс — пользователь работает только в нужной обработке, исключен нештатный доступ к другим функциям.

- Настроили оперативный контроль остатков выпущенной продукции.

- Снизили количество ошибок и возвратов документации.

- Сократили время обработки отчетов на 70−80%.

- Снизили трудозатраты за смену минимум на 1−1,5 часа на каждой линии.

- Сократили затраты на бумагу.

- Упростили и ускорили процесс передачи смены.

Ольга Николаевская, руководитель проекта со стороны ООО «ПромПласт»: «Внедрение автоматизированного рабочего места оператора позволило нашему производству реализовать учет выпуска продукции в режиме реального времени. Система формирует сопроводительные документы, и оператор может идентифицировать продукцию прямо на линии, не привлекая дополнительных сотрудников к данному процессу. Кроме того, операторы на линии могут контролировать остатки и загрузку сырья — это очень удобно, так как позволяет отследить технологию производства и при необходимости внести коррективы».

Проект выполнила компания «1С:Первый Бит», Самара.