Что общего у обувного завода и стартапа? Оба рискуют «задохнуться» в ручном учете, если не внедрят сквозную автоматизацию. Компания «Gerçek», выпуская более 22 миллионов пар обуви ежегодно, годами боролась с «узкими горлышками»: работой со «вчерашней» информацией, отсутствием прослеживаемости сырья и сложностями с расчетом сдельных работ своих сотрудников. Партнер «Ак сахыпа» нашел решение — переход на «1С:Управление компанией для Туркеминстана». Внедрение обеспечило принципиально новый уровень контроля: теперь по каждой паре обуви можно легко получить информацию о сырье, из которого она изготовлена, и провести работу по выводу бракованной партии из ассортимента. История о том, как цифры перестали быть проблемой и стали инструментом роста.

Туркменское производственное предприятие «Gerçek» — признанный лидер в регионе, ежегодно выпускающий более 22 миллионов пар обуви для всех сезонов. Компания управляет 11 производственными цехами, используя оборудование азиатского, европейского и американского производства. Несмотря на впечатляющие производственные мощности, внутренние процессы предприятия требовали срочной цифровой трансформации.

Причина обращения к реальной автоматизации

Компания «Gerçek» выросла из старой системы. Программный продукт «1С:Управление торговлей» редакции 10.3 перестал справляться с многоэтапным и сложным производственным циклом (более 700 моделей). Рост производственных объемов и переход к международным стандартам требовали немедленной замены на инновационный, гибкий инструмент, способный обеспечить сквозной контроль за всем циклом.

Основные сложности

- Существовали проблемы оперативного учета и контроля качества. Они были связаны с дублированием ручной записи и последующим переносом в электронные таблицы.

- Отсутствие единого цифрового контура учета не позволяло связать конечную продукцию с конкретными исходными партиями сырья и полуфабрикатов. Такое положение дел превращало отдел контроля качества из проактивного инструмента предотвращения рекламаций в реактивный контур фиксации факта, что усложняло проведение анализа.

Цели автоматизации

На этапе начала проекта компания четко осознала необходимость внедрения системы, которая позволит не просто устранить ошибки, но и стать фундаментом для дальнейшего стратегического роста. Были поставлены следующие ключевые цели:

1. Создание прозрачного и оперативного производственного контура.

Главная цель — переход к онлайн-фиксации факта производства, полностью исключающего задержки. Необходимо было внедрить механизм, позволяющий четко знать — из каких полуфабрикатов и сырья произведена конечная продукция, то есть обеспечить сквозную прослеживаемость. Параллельно требовалось наладить систему оперативного учета качества, чтобы точно понимать, где, сколько и по какой причине происходит брак.

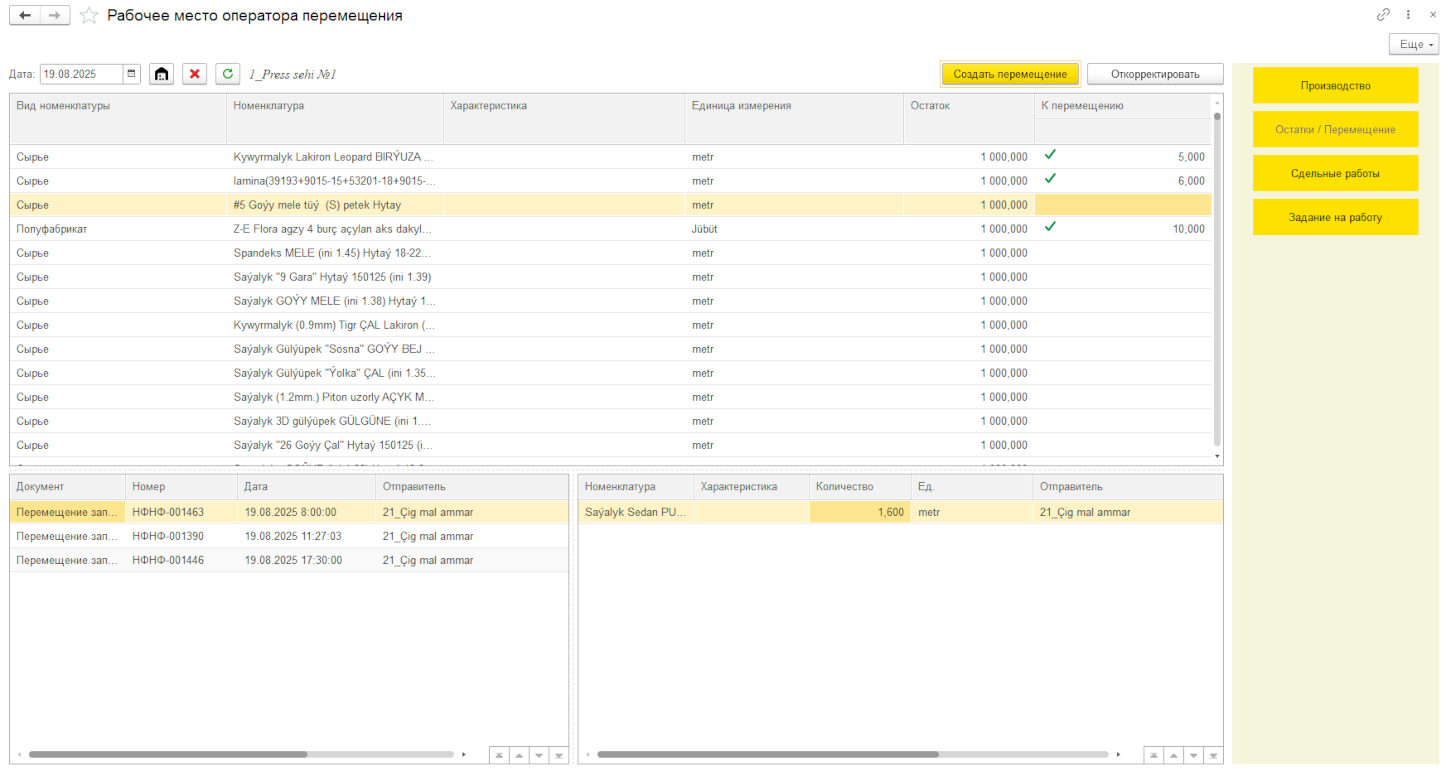

2. Цифровизация складской и технической службы.

Требовалось заменить заявки по телефону на электронный документооборот («Запрос на перемещение — Перемещение») для значительного ускорения логистики. В части технического обслуживания — внедрить полноценный учет оборудования (основных средств) и получить возможность планировать и фиксировать факт ремонтных работ в системе, исключая зависимость от памяти персонала.

3. Полная автоматизация кадрового учета и расчета вознаграждений.

Поставлена задача полностью автоматизировать расчет заработной платы на основании фактических, онлайн-зафиксированных, выполненных работ. Это должно было обеспечить не только точность и своевременность выплат, но и стать объективным инструментом для оценки эффективности труда.

Решение: реальная автоматизация с использованием системы «1С:Управление компанией 8 для Туркменистана»

Выбор пал на «1С:Управление компанией 8 для Туркменистана», поскольку конфигурация обладает необходимой гибкостью для детального учета поэтапного производства (включая учет браков и полуфабрикатов), позволяет вести сложный расчет сдельной заработной платы и полноценный учет основных средств и ремонтных работ, что является ключевым для предприятия.

В рамках проекта реальной автоматизации были реализованы следующие задачи

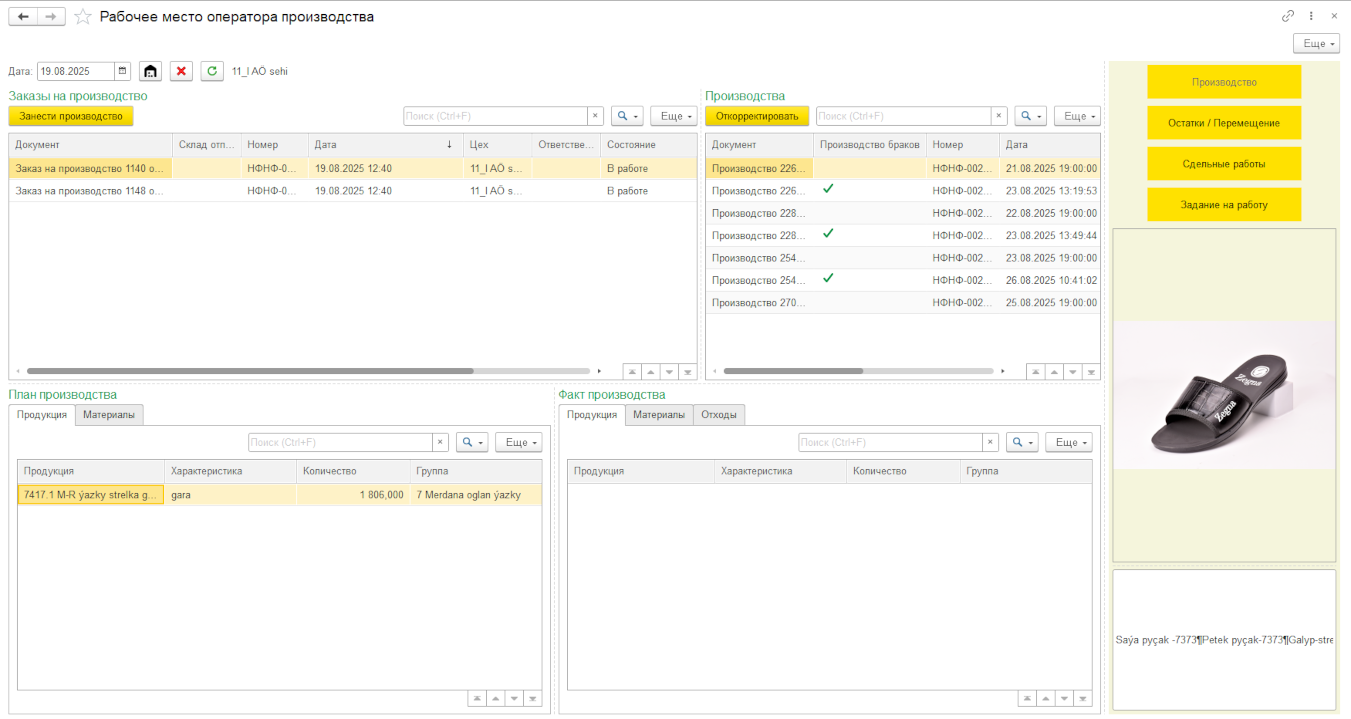

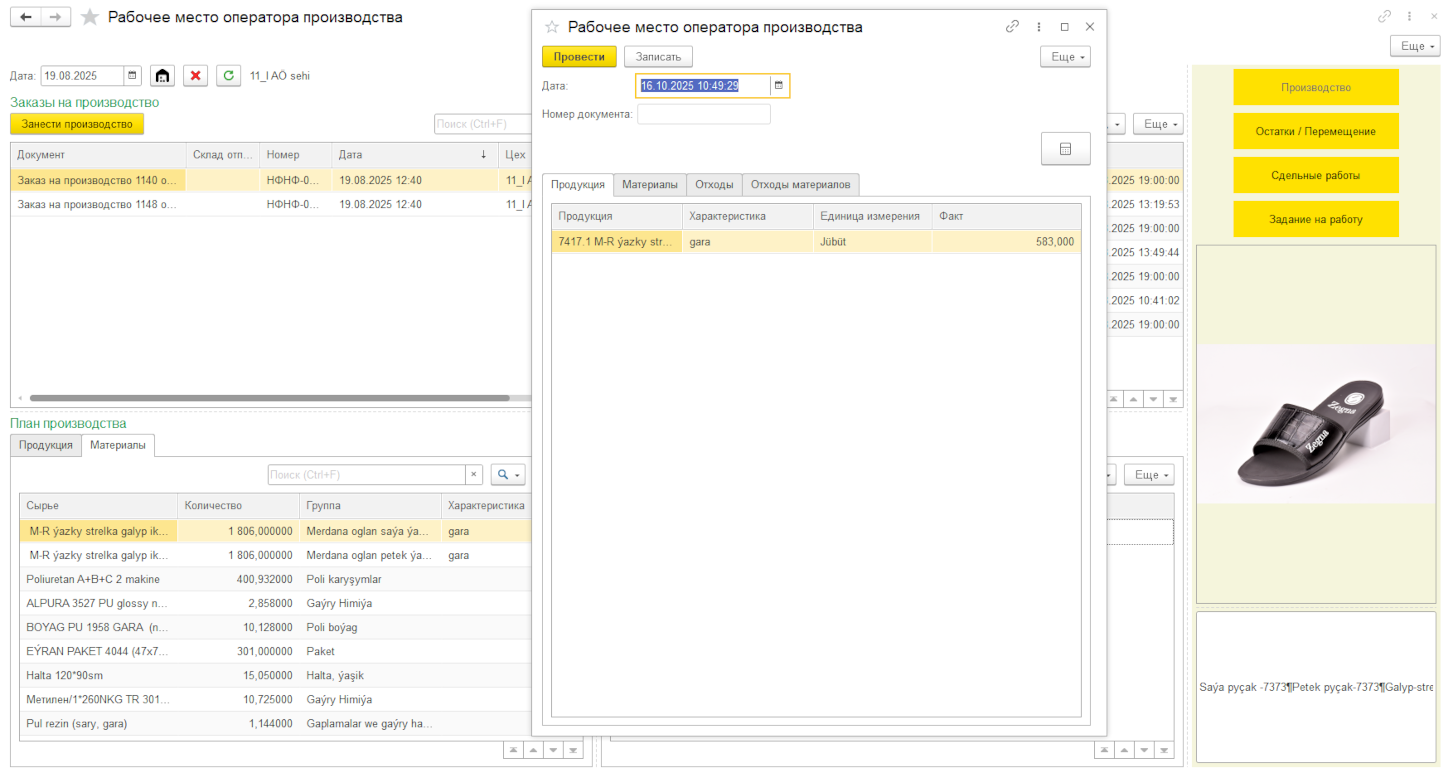

Рабочее место производства (РМП):

- Реализован механизм оперативного, онлайн-ввода информации о факте производства. Он заменил разнос информации, полученной из разных источников «на следующий день».

- Создана детальная маршрутная карта производства, позволяющая фиксировать каждый этап: от подготовки сырья до выпуска готовой продукции.

- Ключевое: Настроен механизм прослеживаемости — при выпуске конечной продукции автоматически фиксируется, из каких партий полуфабрикатов и сырья она была собрана, что соответствует требованиям ISO 9001.

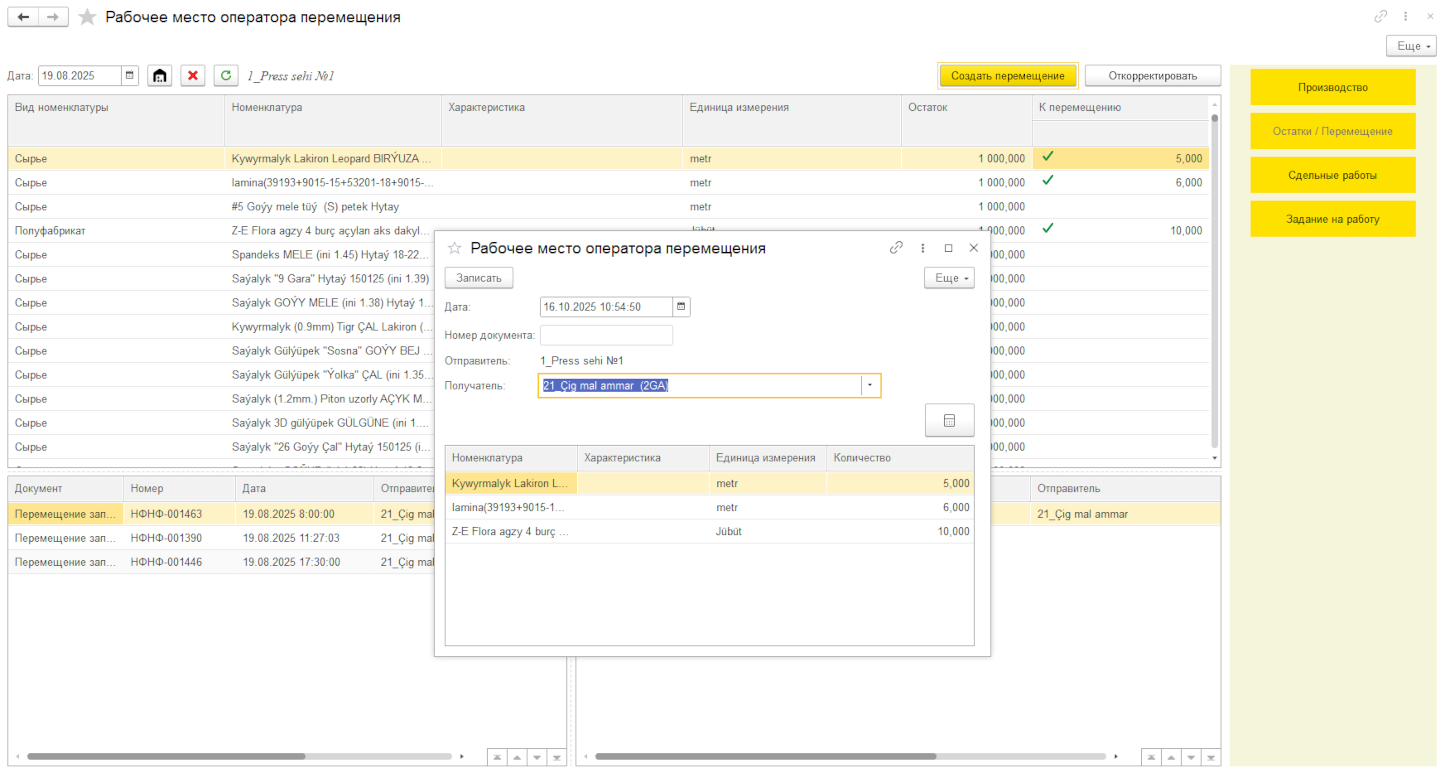

- Внедрена система электронных запросов на перемещение сырья и полуфабрикатов между складами и цехами. Это позволило полностью отказаться от заявок по телефону.

- Запросы обрабатываются и подтверждаются в системе, что ускорило складские движения и минимизировало простои цехов из-за отсутствия материалов.

Рабочее место сдельных работ (РМСР) и Учет брака:

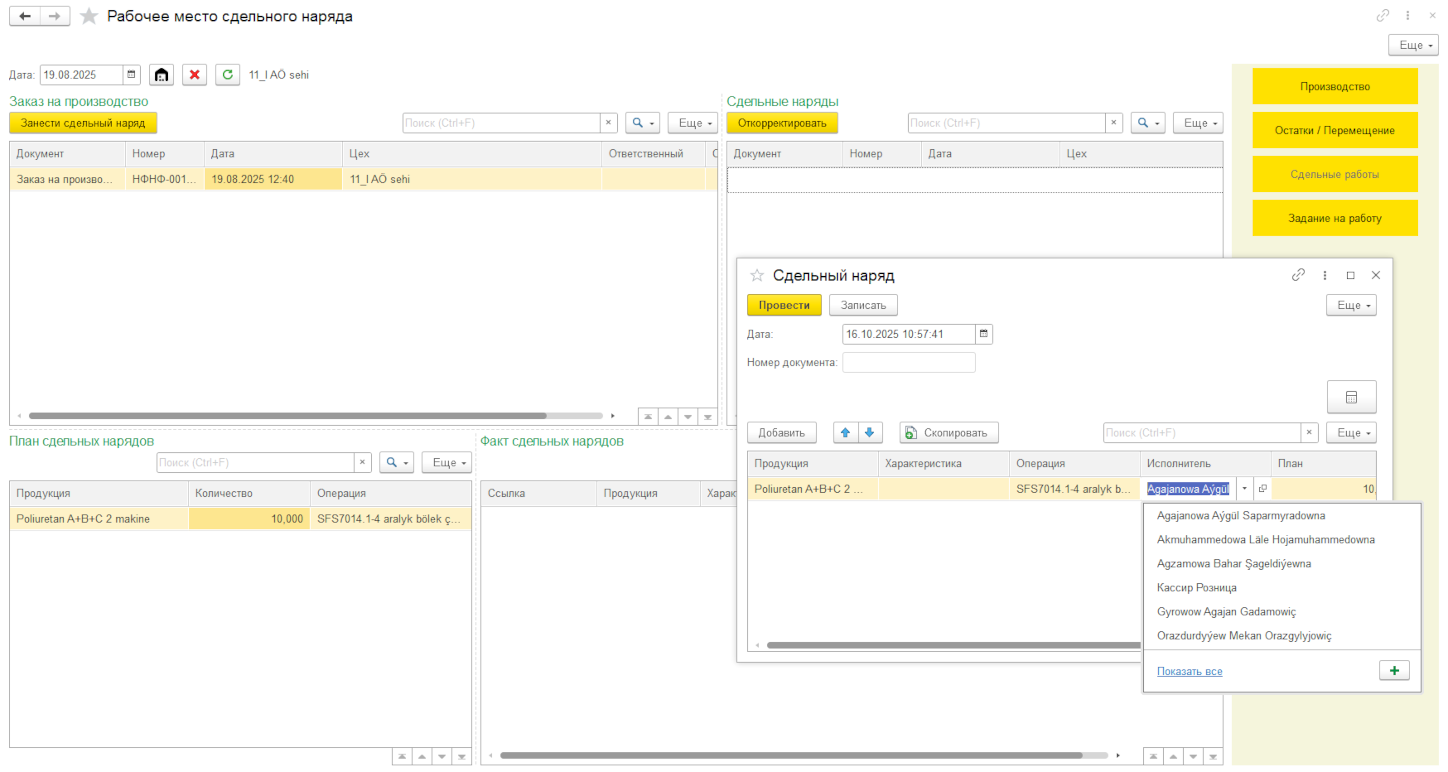

- Осуществлен полный переход от бумажных журналов и таблиц Excel к онлайн-учету сдельных работ, выполненных операций.

- Интегрирован учет брака в РМПСР: оператор в режиме реального времени указывает объем, причину и этап получения бракованной продукции, что позволяет руководству мгновенно принимать корректирующие меры.

- Появилась возможность персонального контроля эффективности каждого сотрудника, выполняющего сдельные работы.

Рабочее место ремонтных работ (РМРР)

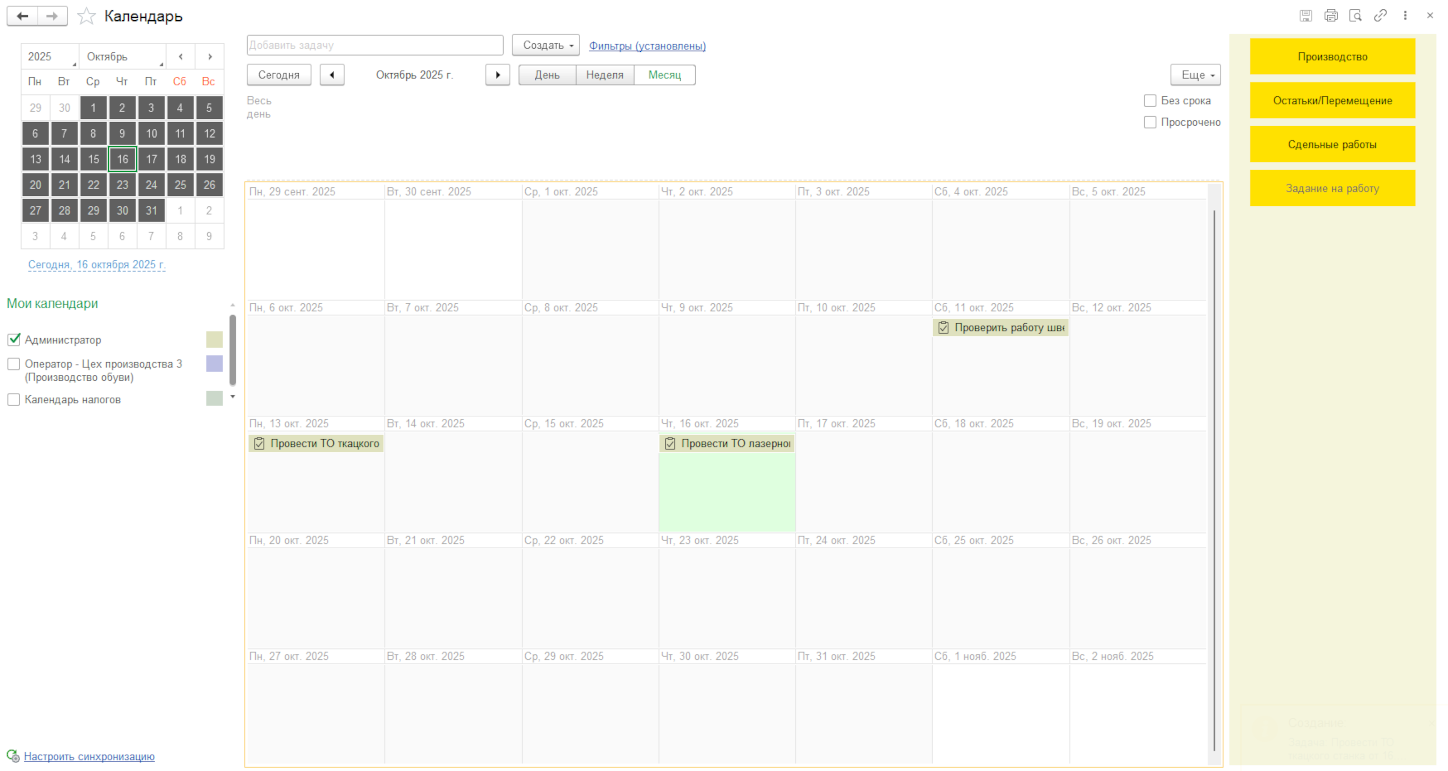

- В системе настроен учет всех производственных станков как основных средств (ОС) с указанием их паспортных данных и сроков эксплуатации.

- Разработан механизм планирования и фиксации факта технического обслуживания (ТО) и ремонтных работ. Система теперь выступает в роли «памяти» механика, заранее уведомляя о необходимости проведения ТО.

В части расчета управленческой заработной платы:

- Полностью автоматизирован сложный расчет сдельной заработной платы, основанный на данных, фиксируемых в РМСР.

- Внедрены нестандартные формулы расчета, учитывающие сложность операций и выслугу лет.

- Автоматизирован расчет всех видов начислений и удержаний, что позволило исключить ошибки, связанные с высокой текучестью кадров и сложностью учета, и обеспечить точное, своевременное начисление.

Результаты автоматизации

|

Направление |

До автоматизации |

После автоматизации, в виде измеримого результата |

|---|---|---|

|

Оперативность учета производства |

Разнос данных через 24 часа. |

Онлайн-фиксация факта производства. Нет задержек. |

|

Прослеживаемость |

Бумажные журналы |

100% автоматизированная прослеживаемость готовой продукции до сырья. |

|

Учет брака |

Бумажные журналы |

Снижение непроизводственных потерь на 7% за счет оперативного выявления проблемных этапов и причин. |

|

Складские движения |

Ожидание материалов. |

Сокращение времени обработки запросов цехов на перемещение материалов на 18%. |

|

Учет труда (сдельные работы) |

Бумажные журналы, ручной перенос в Excel. |

Полное исключение ручного труда и ошибок. 100% точность учета выполненных работ. |

|

Расчет ЗП |

Высокая трудоемкость, риск ошибки. |

Снижение трудозатрат бухгалтерии на расчет ЗП на 30%. |

|

Обслуживание оборудования |

Бумажные журналы |

Сокращение внеплановых ремонтов на 16% за счет внедрения планово-предупредительного ТО. |

|

Качество данных |

Учет есть, но в разных местах. |

Единая, достоверная база для принятия стратегических решений топ-менеджментом. |

Итоги

Проект реальной автоматизации на производственном предприятии «Gerçek» является ярким примером того, как комплексный подход и гибкость системы «1С:Управление компанией 8 для Туркменистана» позволяют решить самые сложные, многоступенчатые проблемы крупного бизнеса.

В рамках проекта мы погрузились в специфику обувного производства, продемонстрировав компании «Gerçek» глубокое понимание их бизнес-процессов. Мы смогли превратить устаревшие, разрозненные процессы в единую, целостную цифровую экосистему. Мы не просто заменив одну учетную систему на другую:

- Создали оперативный контур управления производством, устранив задержку получения данных.

- Внедрили культуру прослеживаемости и контроля качества, соответствующую мировым стандартам.

- Исключили ручной труд в учете сдельных работ и расчете заработной платы для более чем 400 сотрудников.

Успешная реализация данного проекта доказывает, что реальная автоматизация на 1С — это не просто модный термин, а мощный инструмент, способный обеспечить взрывной рост и устойчивое развитие производственных компаний, таких как «Gerçek», на международном уровне. Этот кейс — эталон цифровой трансформации для всей обувной промышленности региона.

Работы по проекту выполнены Хозяйственным обществом «Ак сахыпа».