Проект, реализованный ODIL SOFT в компании KY PNEUMATIC, показал, что даже среднее по масштабу предприятие способно внедрить передовые инструменты цифровизации на базе 1С и добиться результата, сравнимого с лидерами отрасли. Обо всех подробностях проекта рассказали в кейсе.

Чем занимается компания

KY PNEUMATIC — частное предприятие, работающее на рынке мебельных комплектующих Узбекистана более 12 лет. Компания начинала с небольшого цеха по выпуску металлических трубных деталей. С годами производство расширялось, появились новые направления:

- Механизм-цех — выпуск подъемных и трансформационных механизмов;

- Лазер-цех — резка металлических заготовок по индивидуальным заказам;

- Пластмасс-цех — производство пластиковых элементов для мебели;

- Сушилка & Гардероб-цех — сборка готовых модулей;

- Материал-склад и Склад готовой продукции — движение материалов и отгрузка клиентам.

Компания выросла до 300 сотрудников, выпускает более 2 500 изделий ежемесячно и сотрудничает с 70 мебельными фабриками по всей стране.

С какими проблемами столкнулась

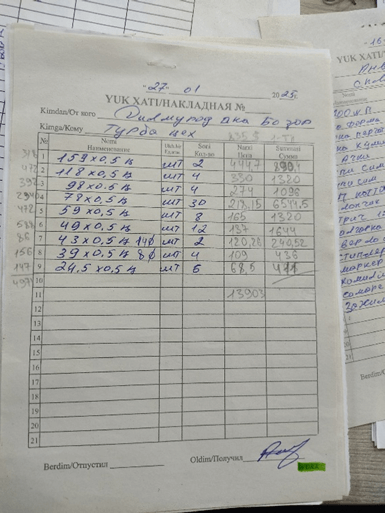

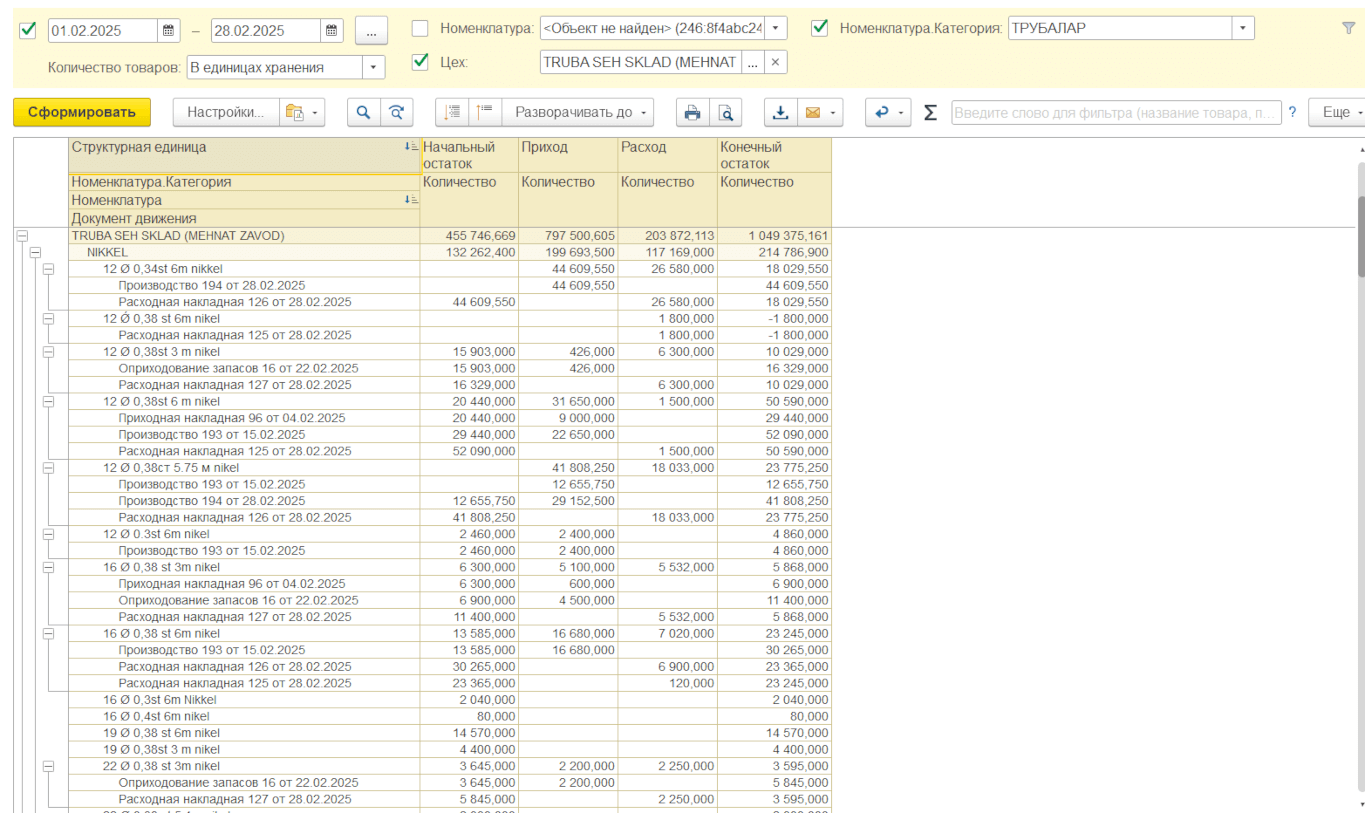

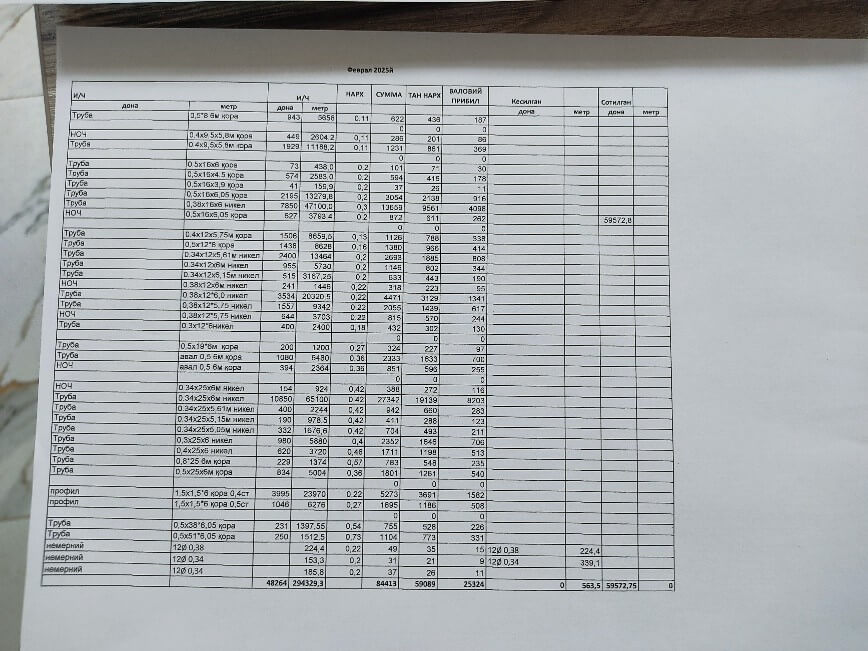

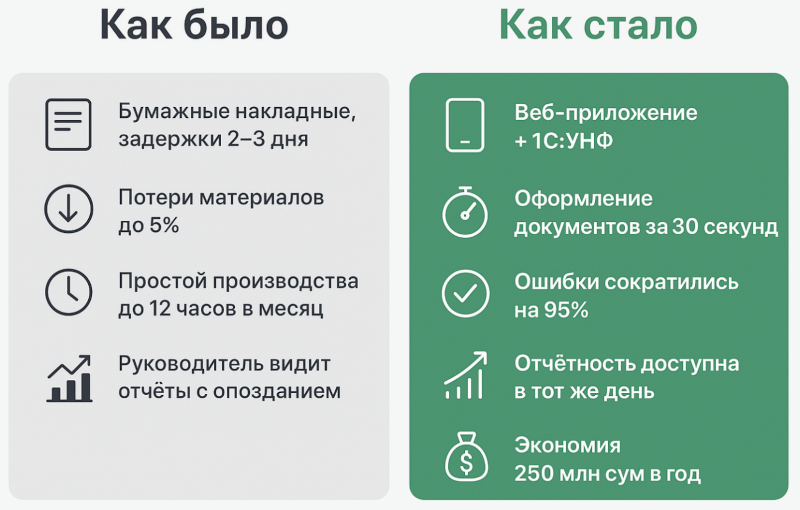

До автоматизации учет велся вручную: часть — в Excel, часть — в бумажных накладных.

Рост компании замедляли следующие факторы:

- Потери времени на оформление документов — до 2 часов в день на каждого кладовщика.

- Ошибки при перемещениях между складами и цехами — до 15% данных расходились с реальностью.

- Невозможность оперативно узнать остатки материалов. Например, бывало, что цех простаивал 3−4 часа из-за отсутствия трубы, которая лежала на другом складе.

- Задержки с расчетом сдельной зарплаты: бухгалтерии требовалось до 5 дней в конце месяца, чтобы обработать наряды.

- Отсутствие прозрачности: мастера не знали ежедневных планов, а собственники не видели полной картины затрат.

Какое решение выбрали

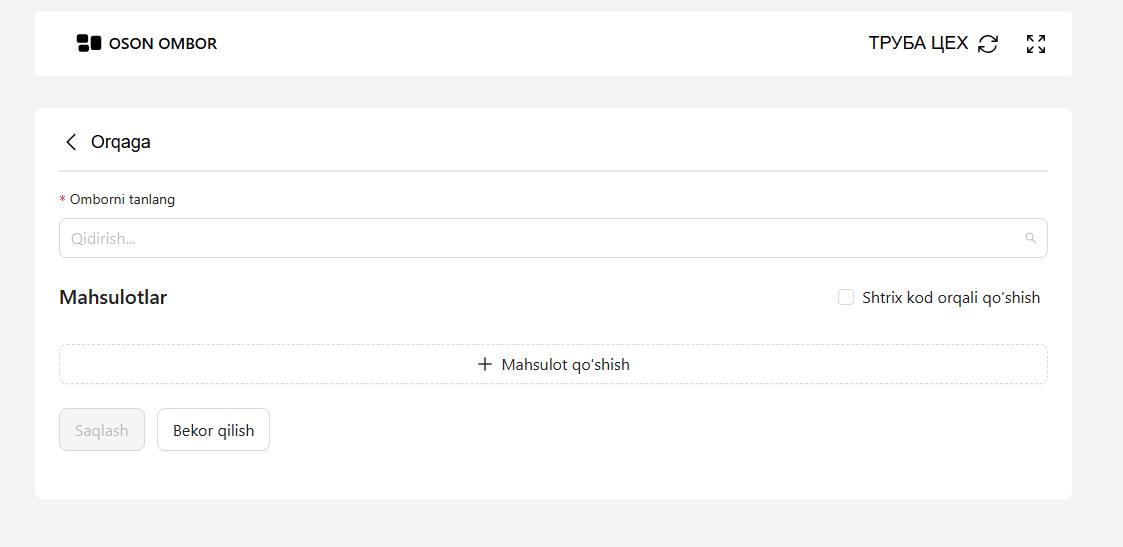

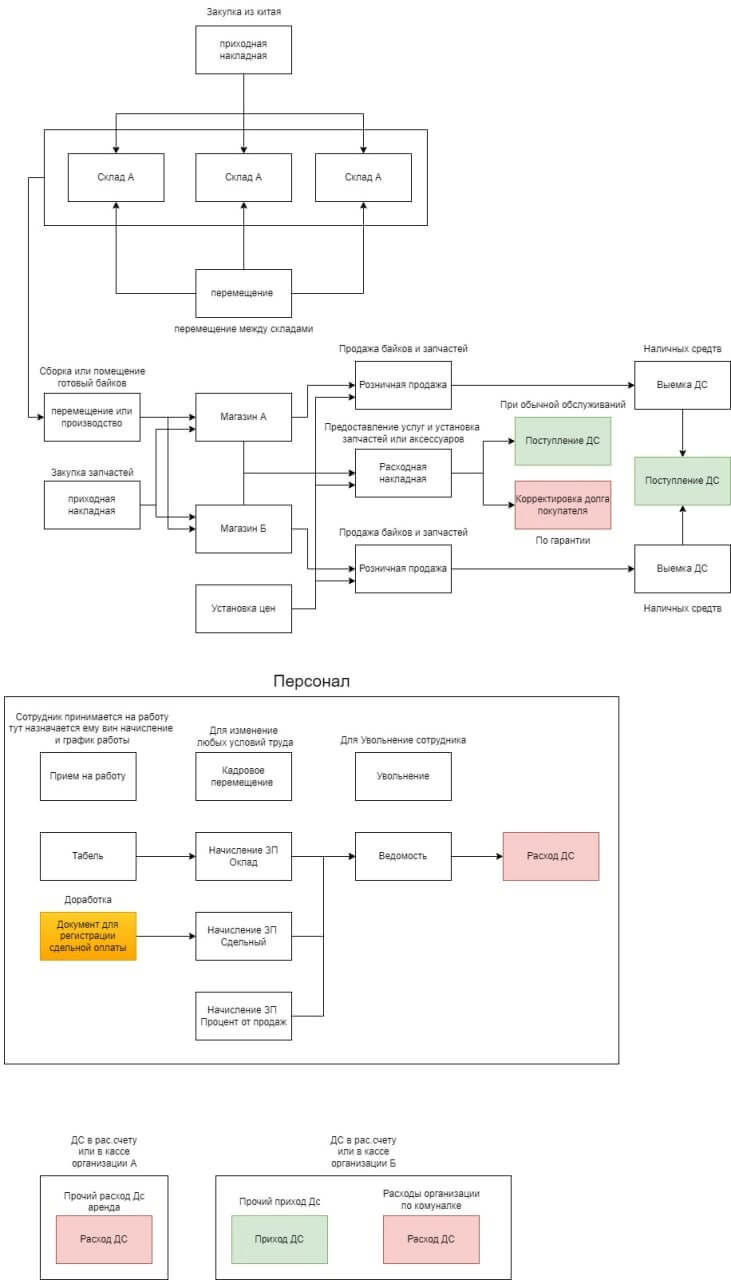

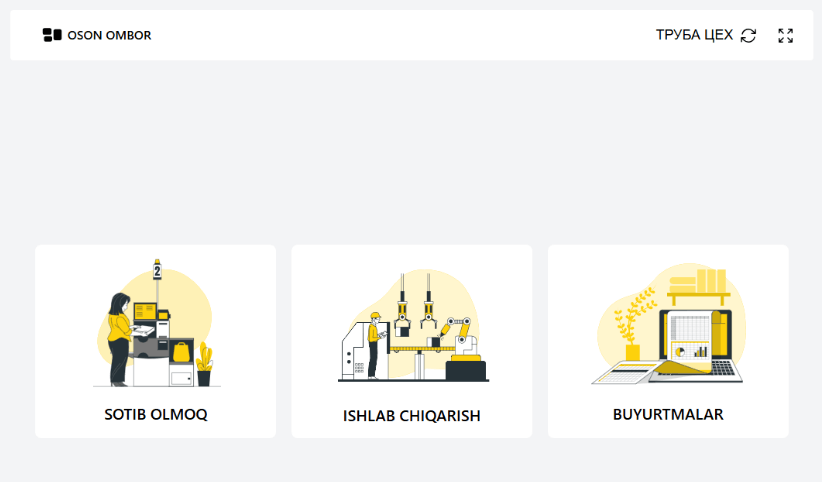

Совместно с нашей компанией ODILSOFT было принято решение внедрить систему на базе «1С:Управление компанией для Узбекистана» с разработкой отдельного веб-приложения для планшетов.

Совместно с нашей компанией ODILSOFT было принято решение внедрить систему на базе «1С:Управление компанией для Узбекистана» с разработкой отдельного веб-приложения для планшетов.

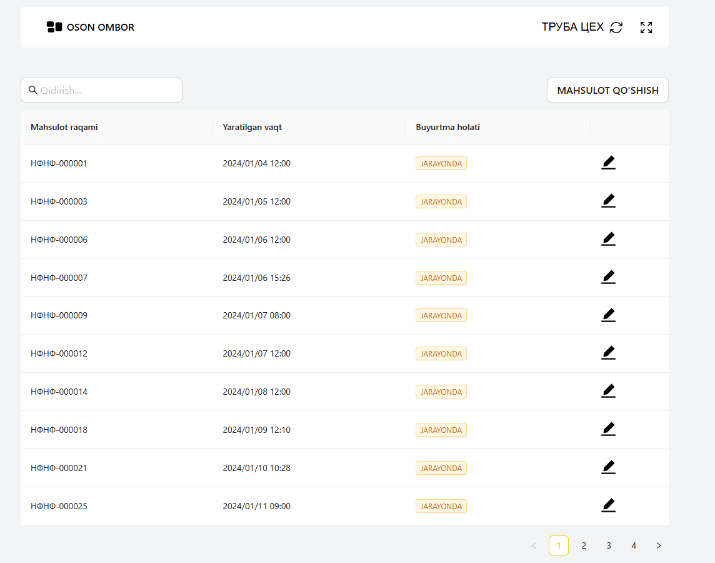

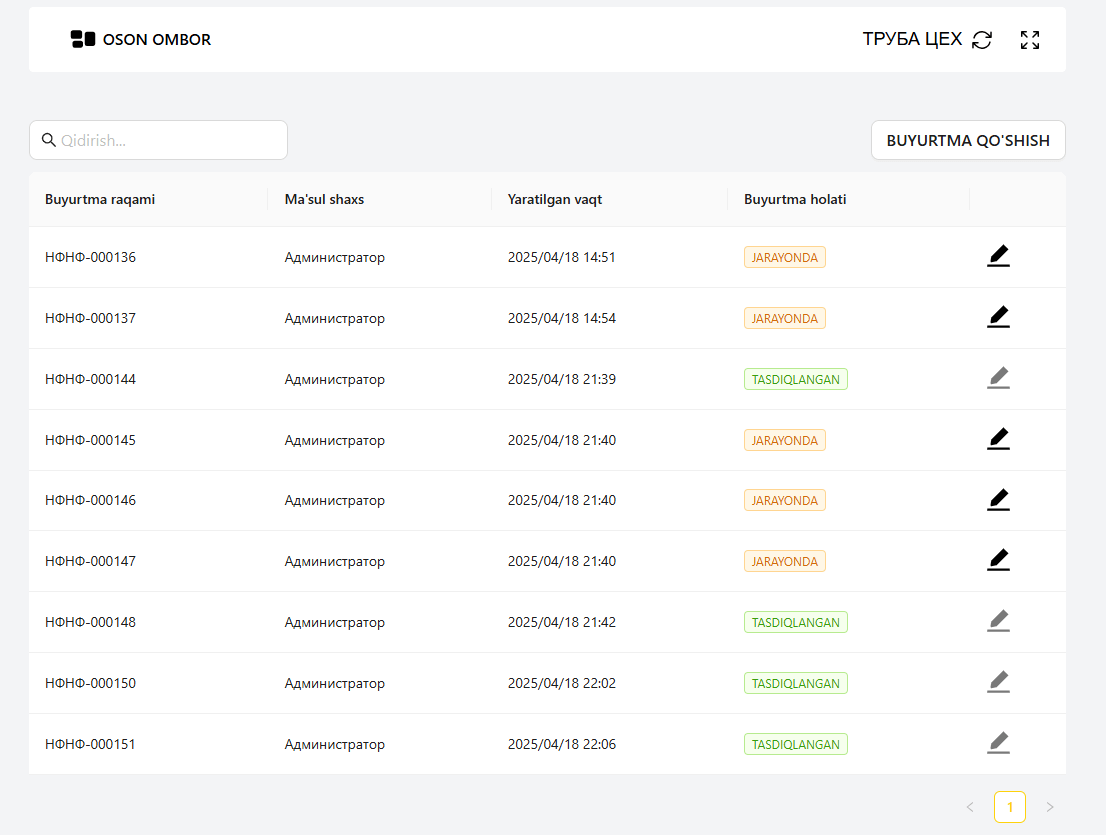

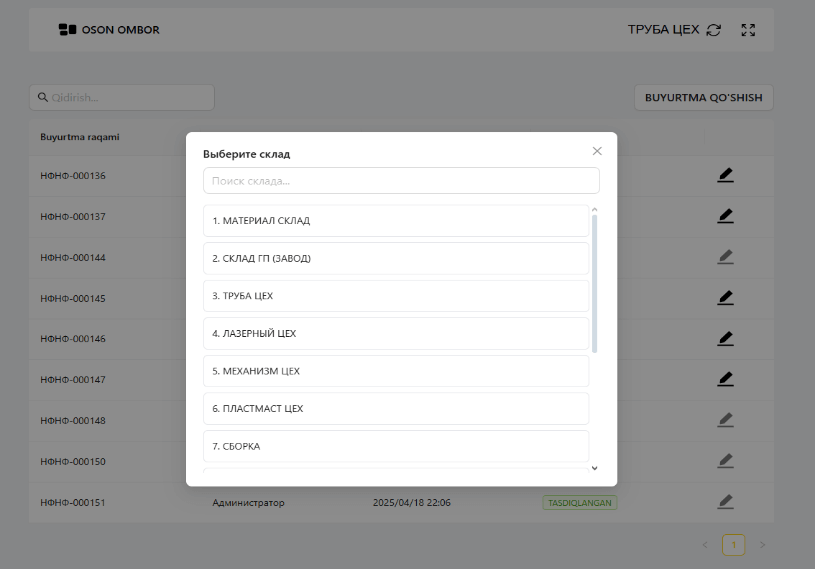

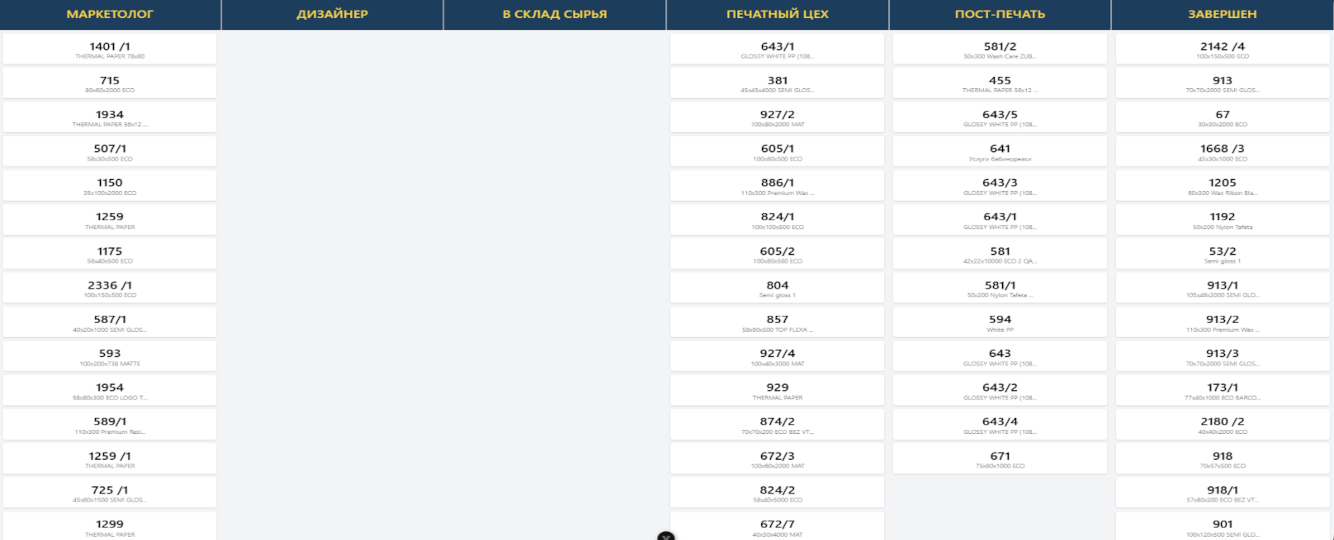

Основная идея: каждый цех и склад работает на планшете, интерфейс предельно простой — только кнопки «Приход», «Расход», «Производство», «Возврат». Все данные синхронизируются с 1С в конце рабочего дня по нажатию одной кнопки.

Как работают сегодня

Авторизация и безопасность

Каждый сотрудник входит по логину и паролю. При открытии смены используется сканирование персонального штрихкода.

В системе предусмотрено два уровня доступа: оператор (рядовой сотрудник) и ответственный с правом редактирования данных перед загрузкой в 1С.

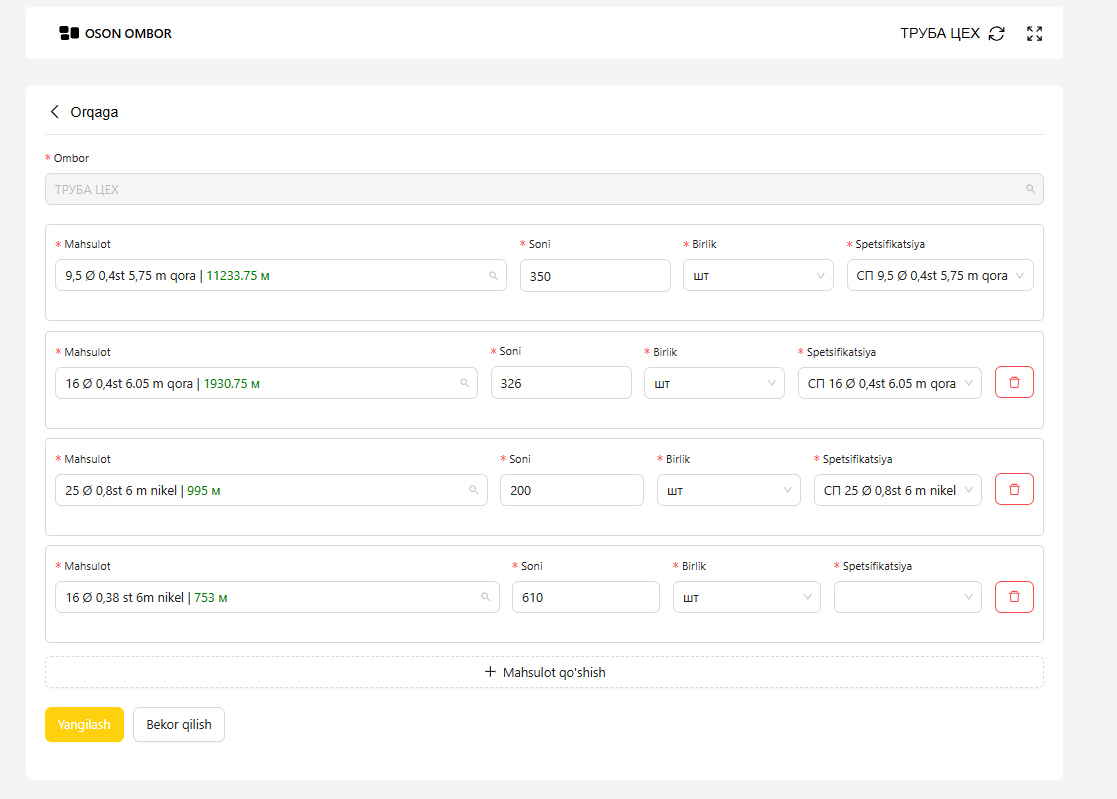

Производственные операции

В цехах сотрудники фиксируют все движения с помощью планшета и сканера штрихкодов. Материалы списываются автоматически по спецификациям изделий.

Готовая продукция получает этикетку со штрихкодом.

Работа операторов

От операторов требуется минимум действий: сканировать → подтвердить. Отсутствие ручного ввода данных исключает ошибки.

Даже новый сотрудник осваивает работу за 15 минут.

Учет заработной платы

Сдельные наряды формируются автоматически на основании документов производства. В конце дня или месяца бухгалтеру достаточно одного клика для создания платежных ведомостей. За счет этого экономия времени бухгалтерии составляет более 80%.

Какая техническая архитектура у решения

Веб-приложение работает офлайн: если интернет временно отсутствует, данные сохраняются на сервере. В 1С информация передается одним кликом — это защищает учет от ошибок и сохраняет контроль. Все операции логируются, администратор может проследить любую корректировку.

Какой эффект получили

Благодаря программе «1С:Управление компанией для Узбекистана» и веб-приложению:

- компания сократила издержки,

- повысила прозрачность процессов,

- ускорила рост бизнеса,

- и главное — создала инструмент, который будет поддерживать развитие на годы вперед.

После внедрения были зафиксированы конкретные финансово-экономические результаты.

- Время на оформление накладных сократилось с 2 часов до 15 минут.

- Ошибки в учете снизились с 15% до менее чем 2%.

- Производительность выросла на 25%, цеха больше не простаивают из-за отсутствия данных.

- Расчет зарплаты стал занимать 1 день вместо 5.

- Экономия на материалах за счет снижения перерасхода составила около 120 млн сумов в год.

- Выпуск продукции увеличился с 2 500 до 3 200 единиц в месяц.

Что изменилось для сотрудников

- Мастера видят свой план и результат в реальном времени.

- Кладовщики избавились от бумажной рутины.

- Бухгалтерия работает без авралов в конце месяца.

- Руководство получает управленческие отчеты ежедневно, а не раз в неделю.

Как оценивает автоматизацию заказчик

Шомансур Шомуродов, директор компании KY PNEUMATIC:

«Раньше у нас все держалось на людях и бумагах. Ошибся кладовщик — вся линия встала. Сейчас мы видим производство онлайн, остатки всегда актуальны. Это дало нам уверенность масштабироваться и выходить на новые рынки».

Санжар Омонжонов, мастер механического цеха:

«Я больше не боюсь, что забуду что-то записать. Достаточно отсканировать штрихкод, и система сама все учтет. Работать стало легче, и зарплату теперь считаем без задержек».

В чем стратегическое значение проекта

Система позволила компании перейти от ручного режима к цифровой фабрике, где каждый шаг прозрачен.

Теперь руководство планирует:

- внедрить BI-аналитику для прогноза потребностей в материалах;

- подключить партнеров и клиентов к онлайн-порталу для отслеживания заказов;

- автоматизировать планирование графиков производства.