ООО «ВП РТТ» занимается производством резинотехнических изделий. Компания производит и реализует широкий ассортимент продукции: для автомобильного и железнодорожного транспорта; для вагонов и цистерн; для с/х техники, строительства, нефтегазовой промышленности; а также не вулканизированные вальцованные резиновые смеси.

Руководство компании ведет непрерывную работу по увеличению качества продукции, расширению ассортимента, обеспечению достойных условий труда сотрудникам. Поэтому держит руку на пульсе, внедряя в производство новинки резиновой промышленности и цифровые технологии.

Супер-эффект автоматизации:

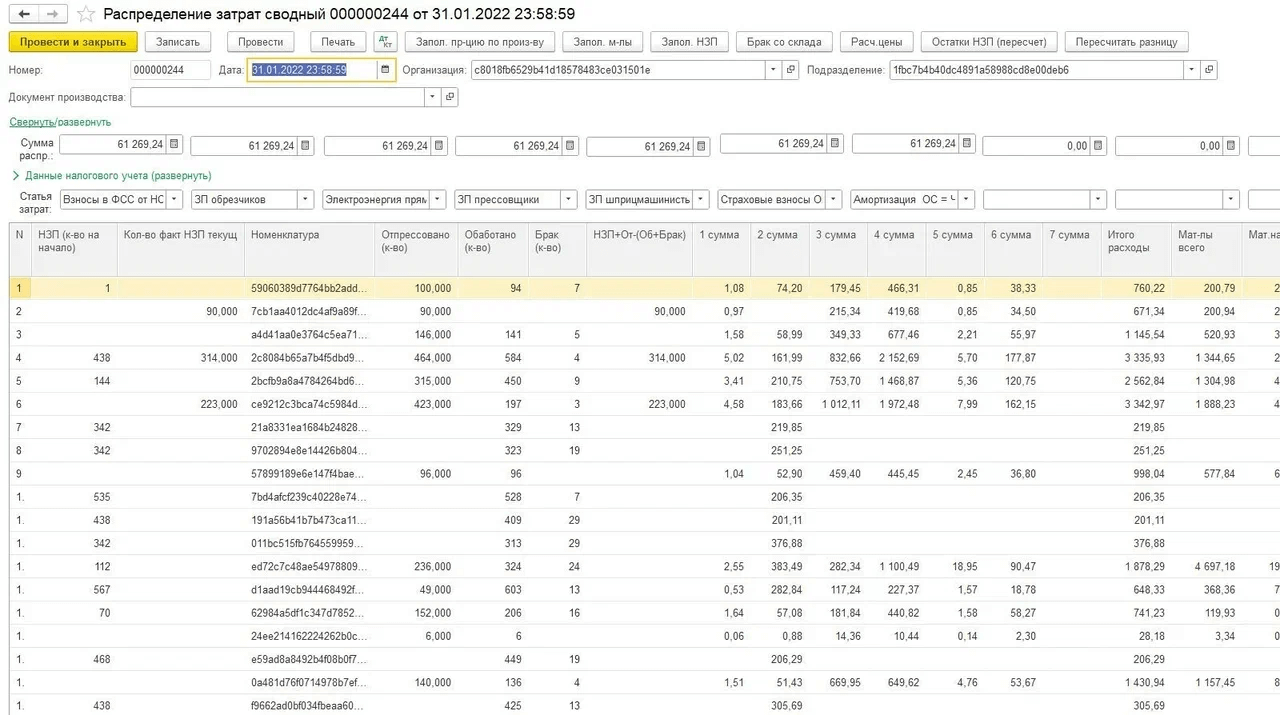

- Руководство четко видит реальную себестоимость продукции, состав затрат в каждом виде продукции, видит динамику изменения затрат. Срок оперативного реагирования на изменения уменьшился с 2−4 месяцев до 1 недели;

- Себестоимость выпускаемой продукции снизилась на 10%. Результат получен за счет анализа затрат и усовершенствования системы управления остатками на складах, в том числе, остатками незавершенной продукции;

- Благодаря внедрению системы планирования производства удалось увеличить показатель оборачиваемости запасов на 10−12%; решена проблема затоваривания склада;

- Снизили брак производства на 15%;

- В 2−3 раза сократили количество времени, которое работники тратят на обработку данных производства.

Отзыв клиента о достигнутых целях внедрения

Благодарность партнеру ООО «Инженер-Центр»

Задача № 1 или Как увидеть реальную картину

Толчком к автоматизации производства стало желание оперативно видеть реальную себестоимость единицы продукции и долю каждого вида затрат в этой себестоимости.

Из интервью:

«...Понятно же, для чего это. На развитие компании нужны ресурсы, а их нет. И надо знать, где выросли затраты: материалы подорожали, или налоги выросли, или мы, образно, на чай, воду, печенье много стали тратить. Задача стояла — узнать, где основные издержки и увеличить чистую прибыль...»

Автоматизацию детального расчета себестоимости решено было проводить на том программном продукте, к которому все привыкли — «1С:Бухгалтерия предприятия 3.0». Рассматривали разные варианты, но к началу автоматизации в программе работали все: цех, отдел контроля качества, технологи, бухгалтерия и руководство, само собой. Компания же передовая. Это и стало решающим. Вместе с руководством компании было принято решение: текущий программный продукт оставляем и приступаем к его доработкам.

Перевести на новую программу сотрудников бухгалтерии — это один вопрос, а сотрудников цеха — совсем другой.

Из практики — саботаж обеспечен. Люди изменения не любят, сопротивляются им, не понимают «зачем оно надо... мы же работаем, производим, даже данные в программу вносим».

Руководство компании поставило четкую задачу — цели автоматизации должны быть быстро достигнуты. При этом в приоритете — команда завода, ни о каких жестких управленческих изменениях речи не могло идти.

Ассортимент изделий на предприятии огромный. Изделия очень разные по составу затрат. У одних 90% затрат — это сырьё. У других процент сырья в себестоимости небольшой, но процесс изготовления сложный — много ручной работы, значит большая часть зарплаты рабочих в себестоимости. Или, например, долгий процесс изготовления — вулканизация по несколько часов, значит в её себестоимости большие затраты на электроэнергию. И нужно быстро решить — что мы можем сделать?

Что имеем сегодня

Руководство четко видит реальную себестоимость продукции, состав затрат в каждом виде продукции, видит динамику изменения затрат.

Может анализировать причины изменения себестоимости и влиять на ситуацию. Срок оперативного реагирования уменьшился с 2−4 месяцев до 1 недели.

Из интервью:

«Постоянно анализируем прямые затраты. Тот, кто с этим каждый день работает, сразу видит отклонения и может их оценить — насколько больше-меньше, чем до этого. Сразу видно, что себестоимость готовой продукции повысилась — значит надо или искать пути снижения этих затрат, или отпускные цены повышать...»

Из интервью:

«...анализируем, смотрим какую долю в прямых затратах зарплата составляет. Ведь зарплату в любом случае надо будет повышать. А как удержать себестоимость от такого же повышения? Время вулканизации, а значит электроэнергию не сократишь. Цену электроэнергии мы поменять не можем, максимум чего можно добиться — прямой договор с энергетиками — без посредника. Людей тоже не сократишь. Остаются только материалы. Начинаешь думать, какую резину надо удешевлять или чем её заменять...»

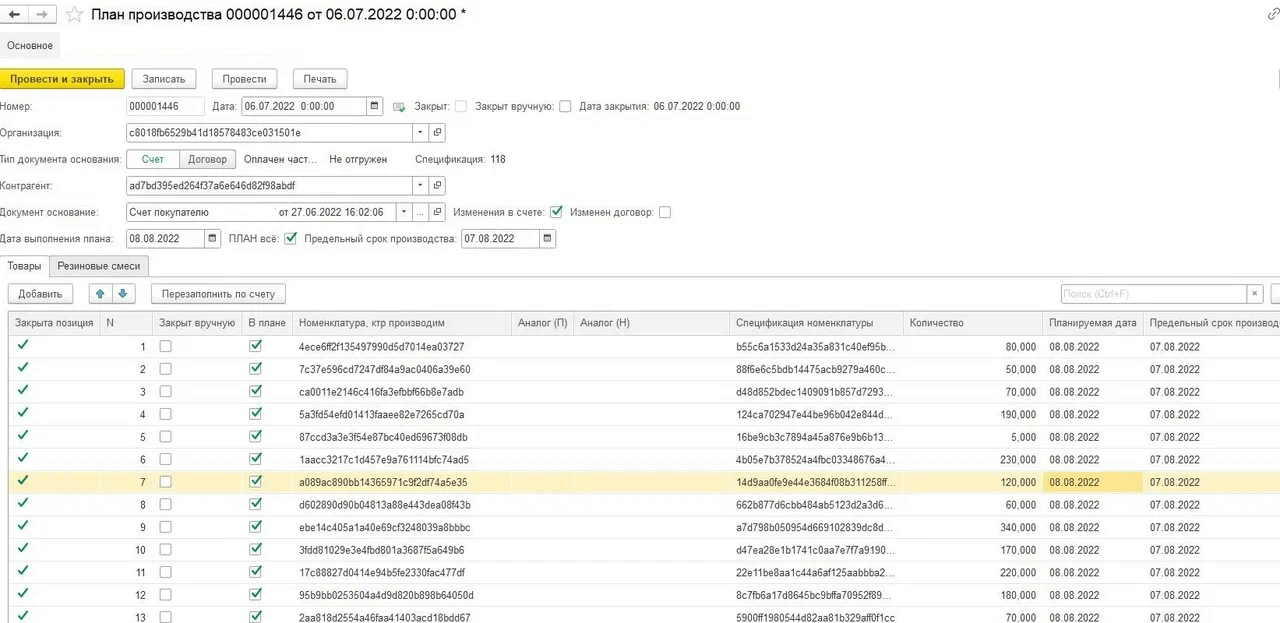

Задача № 2 или Планирование производства

Еще одной болью для руководства завода было отсутствие системы планирования.

Из интервью:

«...самая большая проблема была — это объём планов производства резины. У нас бывало производили про запас большой объем резины, а в готовую продукцию она потом не шла. При этом резина хранится какая-то 2 недели, какая-то месяц, полгода..., и никто не владел информацией какая продукция, по какой рецептуре будет изготавливаться, и у нас сгорали большие объёмы резины. У нас было очень много брака...»

Есть две категории производимой продукции. Первая — массовая, которая производится постоянно в большом количестве, на которую настроено оборудование. Под данный вид продукции необходимо планировать сырье. И то, которое производится на заводе (резиновые смеси), и то, которое приобретается.

Вторая категория продукции — производимая под конкретных заказчиков, реже выпускаемая, немассовая. Здесь требуется планировать именно выпуск самой продукции.

Схема выглядит следующим образом. Заключается либо договор на длительный период, либо разовый договор. В договоре прописывается срок поставки изделий. К моменту поставки на складе должна быть готовая продукция в рамках этого договора.

Ранее была проблема — договор заключает отдел продаж, проставляет там срок, при этом не видит реальный объем готовой продукции на складе и не видит, когда и куда он идет. Могли заключить большой договор, под который либо не хватало продукции, либо, бывало, наоборот — продукция на складе уже есть, а заключили договор и снова выпускают ту же продукцию. Происходит затоваривание склада.

Кроме того, готовая продукция делится на стадии производства. Есть стадия «отпрессовано» и «обработано». Обработано — когда полностью готова к продаже. Необходимо было отслеживать сколько продукции на предпоследнем этапе — стадии «отпрессовано», чтобы понимать какой объем нужно только обработать, чтобы отдать заказчику.

Из интервью:

«...производство работает по тем нарядам, которые ему выдали. И тут вдруг менеджер сообщает: „Супер-заказ, супер-условия, объем ого-го, срочно делаем.“ Цех под козырек и делает. Не глядя, что уже есть на складе, что в незавершенке уже находится, весь объем из заказа — в производство. А потом отгрузили, опа, — а на складе и так под этот заказ уже лежал ассортимент почти весь. Или наоборот ситуация — срочный заказ. Вроде вот на складе есть продукция под него, отгружаем. А оказывается продукция шла под плановый заказ, но срок его тоже подошел, отдавать надо, а товар уже продали другому клиенту. А там штрафные санкции бешеные за срыв сроков».

Что сейчас?

Из интервью:

«На два шага впереди сегодня! Система планирования работает так, как мечталось. Отдел продаж внес в программу счет (проведенный документ Счет в компании приравнивается к договору), автоматически продукция встала в план.

Цех четко видит что к какому сроку должно быть сделано, что на какой стадии производства находится. Результат — гибкость производства, оперативность выполнения заказов, отсутствие затоваривания на складе. Всё четко. Оборачиваемость запасов в среднем на 10−12% выросла.

И надо понимать, что на этом этапе реализовано только планирование готовой продукции, следующий этап — планирование сырья и расходников. Планы грандиозные.»

Блок планирования: как мы снизили брак

Блок планирования: как мы замотивировали сотрудников и сэкономили их время

Блок планирования: как мы замотивировали сотрудников

Задачи № 3, 4, 5 ... или Аппетит приходит во время еды

Пока автоматизировали расчет себестоимости, выяснили, что заказчику хочется видеть еще и незавершенное производство (далее НЗП), причем подробно: сколько какой продукции в составе НЗП и какие затраты туда уже пошли; сколько брака, который выявился на стадии производства, ведь даже на этот брак были потрачены материалы, зарплата и т. д.

Сегодня видны не только НЗП, брак и затраты по ним. Функционал дает возможность выявить ошибки учёта.

Из интервью:

«Например, выпуск какой-то продукции сделан, а затраты на эту выпущенную продукцию не разнесли. Или, например, списание затрат пошло не по нормам. Стали разбираться — оказывается ошибка в спецификации и списание идёт неправильно. Сейчас это сразу отслеживается.»

А дальше больше. Сотрудники разных отделов поняли все прелести и удобство ведения оперативной деятельности в программе.

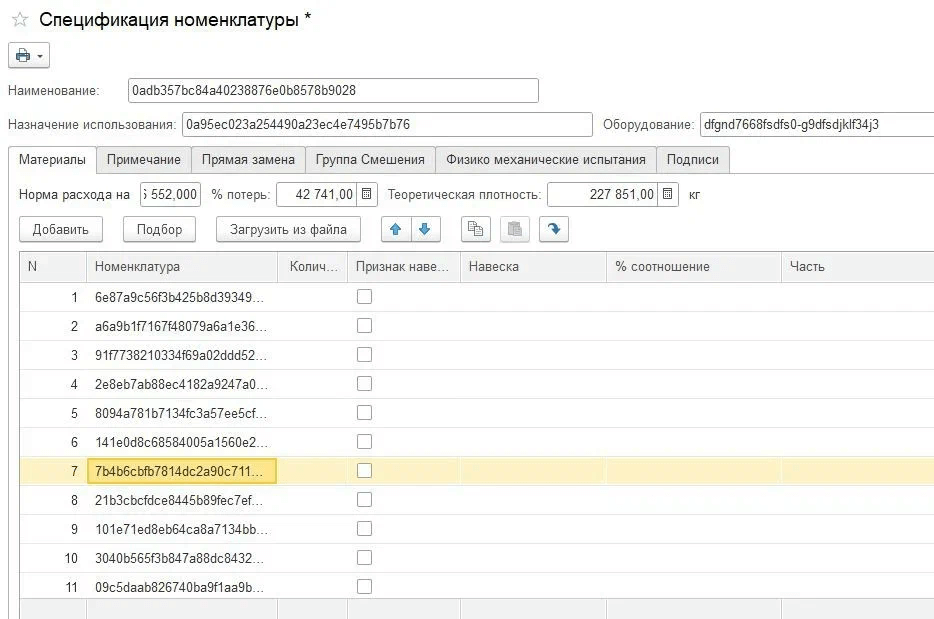

Технологи запросили доработку спецификации и характеристик номенклатуры.

Спецификации теперь имеют признак действующей/недействующей; появились поля «процент потерь» и «теоретическая плотность» (для резиновых смесей). Процент потерь потом учитывается при списании материалов.

В спецификации продукции есть еще такое понятие, как навеска. Материал может иметь признак навески или не иметь. При производстве резиновых смесей бывает ситуация, когда некоторые материалы добавляются в настолько малых количествах, что невозможно сказать, что конкретно на эту продукцию пошло столько-то материала. При этом материалы дорогостоящие. Ранее сотрудник цеха вручную списывал такие материалы, допускалось очень много ошибок. Сегодня навески списываются отдельным документом, который формируется специальной обработкой. Достоверность учета выросла в разы, экономится время сотрудников.

Вкладка «Группа смешения», где указывается длительность каждой фазы производства. Например, ввод каучука такого-то — пять минут. Через 25 минут идет охлаждение перед вводом вулканизирующей группы: зимой столько-то, летом столько-то.

Вкладка «Физико-механические испытания». Прописывается периодичность испытания — раз в месяц по таким-то техническим условиям, температура загрузки, допустимое отклонение, допускается отклонение такое-то, охлаждение смеси, отдых смеси. Прописываются все параметры и свойства, которые получились в момент проведения этих физико-химических испытаний. Это требуется непосредственно для производства.

В спецификацию добавлены подписи кто именно отвечает за эту спецификацию — инженер-технолог, или главный технолог, или и тот, и другой.

К спецификации разработаны две печатные формы — спецификация и рецепт резиновой смеси.

Реализован механизм замены сырья. А в блоке планирования — механизм замены продукции.

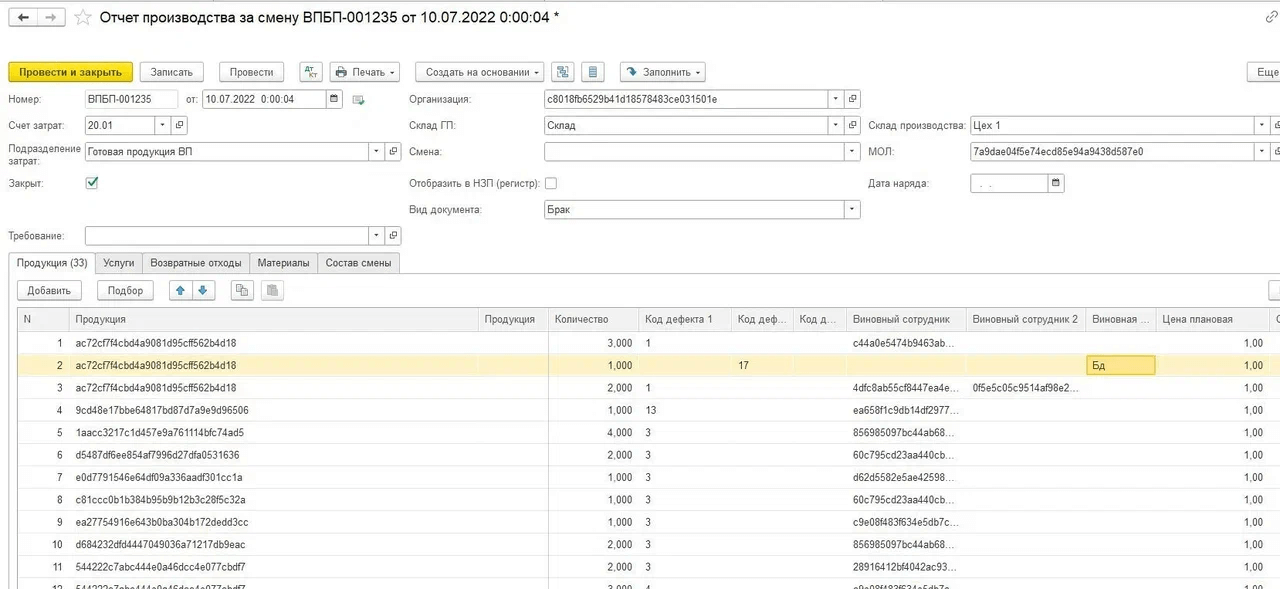

Отслеживается брак и виновные. Что это дает? Известны причины и в будущем такие ситуации по возможности исключаются. И, конечно, личная ответственность выросла. Уровень брака снизился на 7−10%.

Из интервью:

«У нас за это отвечает ОТК. Потому что брак опять же бывает на разных стадиях, может отпрессовали, и сразу брак. Прессовщик неправильно заготовку заложил, или неправильное соблюдение технологии, или короткий шнурок и в результате дырка. То есть, когда вы заходите, там есть коды. Кодировка устанавливается по каждому предприятию отдельно.

Как захочется закодировать, такие коды и будут по браку. И, вообще, считается намного удобнее, чем название писать. Сразу ставим виновного, потому что это на зарплату влияет».

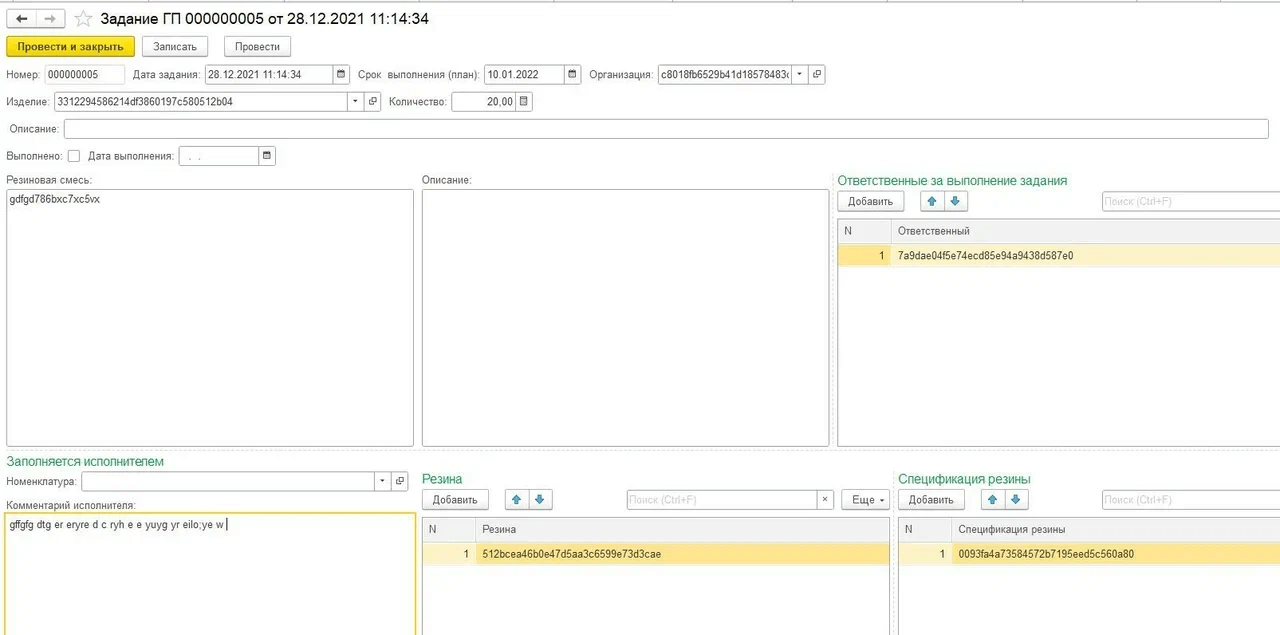

Еще был запрос непосредственно от руководителя и технолога. Разработка документа «Задание на ГП». Документ не проводной, никаких записей не делает. Но крайне полезный на практике.

Когда запускают новый вид изделия, по нему производятся всевозможные испытания. В свободной форме описывается что, когда, для чего. Указывается резиновая смесь, планируемая для выпуска данной продукции. Потом по факту изготовления выбирается номенклатура, которую действительно использовали, записывается спецификация, которая чаще всего составляется в момент пробного выпуска.

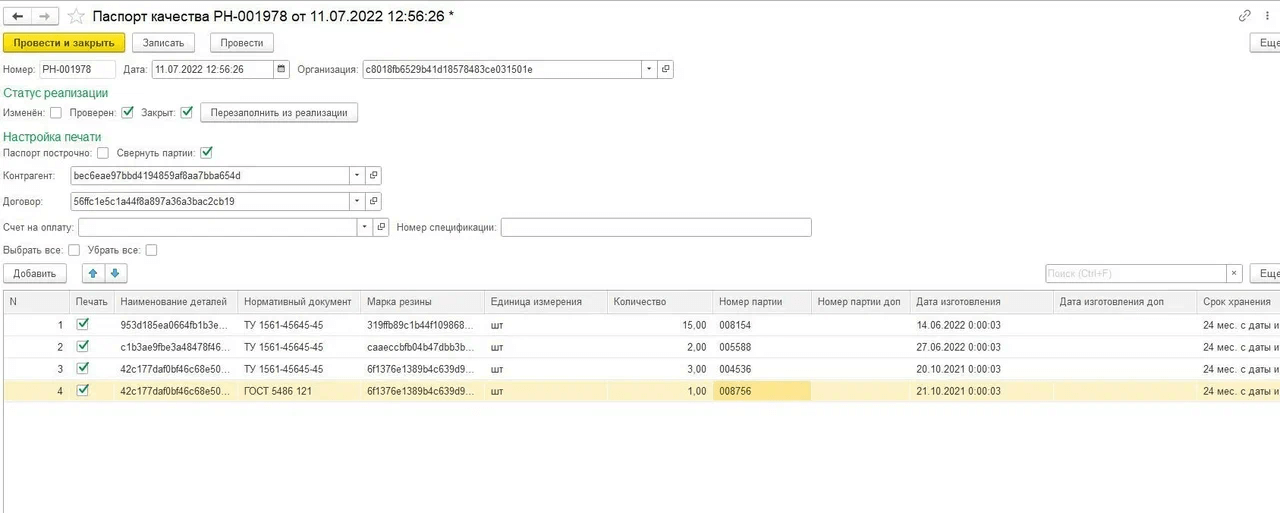

Поскольку компания работает по стандартам качества, то на все виды стандартных и нестандартных изделий предоставляется сертификат соответствия и паспорт качества. Документ «Паспорт качества» также разработан в программе и при каждой отгрузке продукции обязательно печатается и прикладывается к остальному комплекту документов.

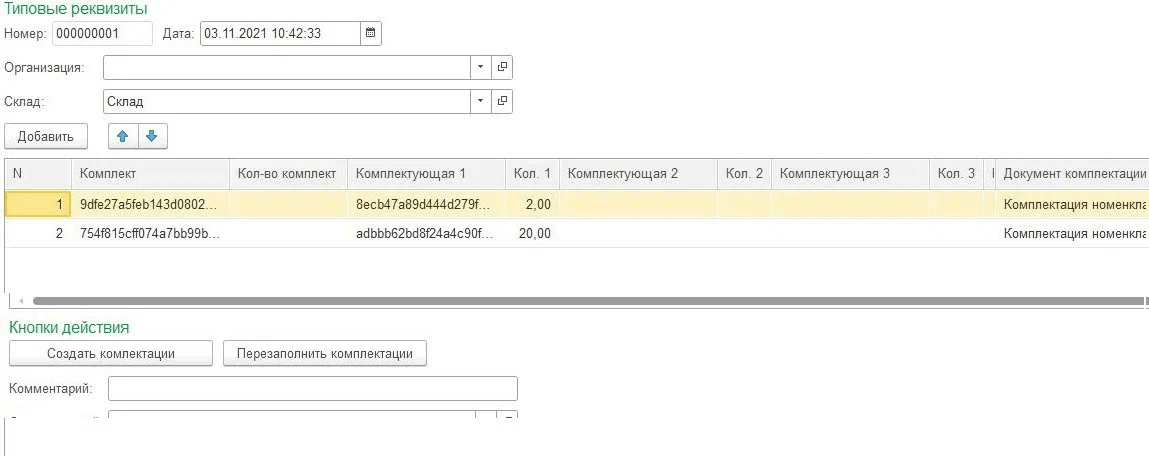

От кладовщика был запрос: «неудобно создавать отдельно документ на каждый комплект». Разработали документ «Комплектация списком», некое рабочее место кладовщика-комплектовщика. Скорость работы увеличилась в 2−3 раза.

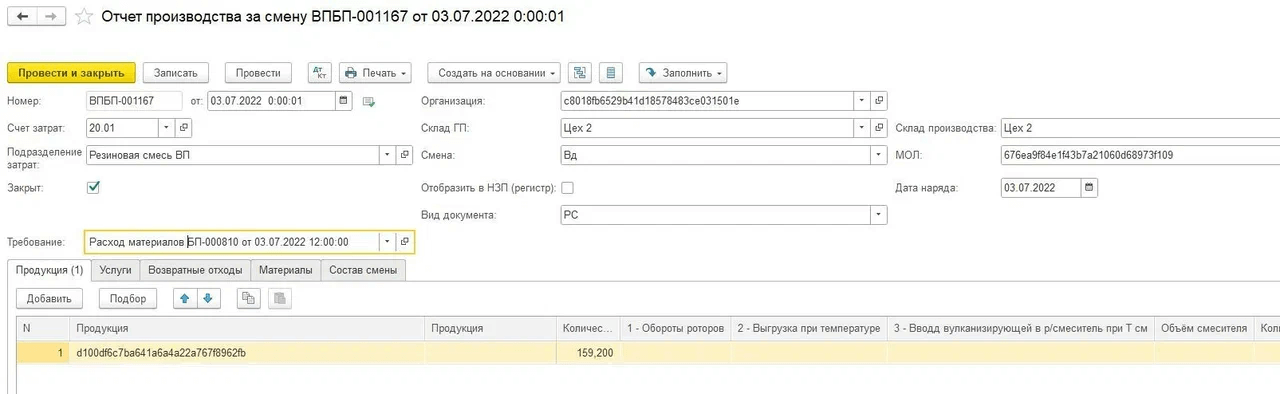

Первичная доработка, которая позволила в дальнейшем решить поставленные задачи, это разделение Отчетов производства за смену (далее ОПЗС) по видам операций. Сейчас в программе четыре вида документов: «ОПЗС РС (резиновая смесь)», «ОПЗС отпрессовано» — это то самое незавершенное производство, которое надо учитывать и в распределении затрат, и в планировании выпуска, «ОПЗС обработано» — это классический выпуск готовой продукции, «ОПЗС — брак» и «ОПЗС — возвратные отходы» — заполняется на основании спецификации пропорционально количеству произведенной продукции. Возвращает на склад определенное количество материала, уменьшая при этом себестоимость выпущенной продукции. Это опять к вопросу реальной себестоимости продукции. Для каждого из видов ОПЗС есть свои наряды на производство, разработаны печатные формы.

В процессе автоматизации решили еще одну важную проблему — доступ сотрудников разных уровней к разной информации, взаимодействие между отделами и ответственность каждого сотрудника за свой блок работы. На данный момент создано много эффективных ролей в программе.

Из интервью:

«Нет споров — кто, что сделал в программе, кто исправил, провел — не провел документ. Только свои документы можно вносить, корректировать. Пока один участок не введет нужный документ, следующий не может начать работу, коллективная ответственность за процесс. Очень стимулирует, на самом деле...»

И, конечно, разработано большое количество печатных форм (спецификации к договору, доп. соглашения, рецепты резиновых смесей, упаковочные листы и т. д.) и обработок, которые ускоряют процесс работы и экономят время сотрудников.

Дальше — больше

Дальнейшие планы по автоматизации

Поскольку есть понимание какие экономические выгоды получает компания от автоматизации — процесс продолжается. В планах дорабатывать экономическую часть — это уже запрос от директора-экономиста. Нужны отчеты, которые увяжут изменения цен на материалы, учтут необходимый рост зарплат, стоимости электроэнергии, выведут рекомендуемую отпускную цену.

Автоматизация блока планирования также перешла на следующий этап. В разработке механизм, который поможет планировать закупку сырья с учетом отслеживания цен разных поставщиков, сроков поставки.

Из интервью:

«Ещё очень хочется изнашиваемость и загруженность пресс-форм в программе видеть. Тоже неплохую экономию получить можно. Планируем отслеживать, когда пресс-форма отработала свой ресурс. Потому что изнашиваемость пресс-форм влияет на качество.

Вот берем любую пресс форму, у нее есть количество рабочих гнёзд. Это исторический параметр, потому что гнезд раньше было, допустим 6, а потом 2 зажали, но остальные-то работают. Продолжаем использовать, но уже количество гнезд меньше, соответственно, износ уже будет другой. А если у тебя всего 6 гнёзд, а рабочих 3 гнезда, уже экономически нецелесообразно использовать её.»

Кроме рецептуры резин, которые уже реализованы, в разработке автоматизация создания техно карт. Это очень большой вопрос: там также уровни доступа, чертежи, рисунки...

И вот это всё и даже чуть больше в планах на автоматизацию!

Проект выполнен компанией ООО «Инженер-Центр».