«Массивбург» — столярное производство полного цикла с многолетним опытом, отлаженной системой управления проектами и дружной командой. Основным направлением деятельности является проектирование и изготовление предметов интерьера премиум-класса из массива ценных пород дерева и MDF по индивидуальному дизайн-проекту.

Организация комплектует частные дома и квартиры, государственные объекты, музейные экспозиции, рестораны, офисы и другие общественные пространства. А также изготавливает мебель на заказ: кухни, лестницы, межкомнатные двери, комоды и тумбы, шкафы и гардеробные, кессонные потолки и потолочные балки, стеновые панели, кабинеты, библиотеки и многое другое по индивидуальным размерам и с эксклюзивным дизайном.

Организация комплектует частные дома и квартиры, государственные объекты, музейные экспозиции, рестораны, офисы и другие общественные пространства. А также изготавливает мебель на заказ: кухни, лестницы, межкомнатные двери, комоды и тумбы, шкафы и гардеробные, кессонные потолки и потолочные балки, стеновые панели, кабинеты, библиотеки и многое другое по индивидуальным размерам и с эксклюзивным дизайном.

Исторический экскурс

История компании началась несколько лет назад, когда основатель посетил Крумловский замок в Чехии. Изящные убранства и внутренние интерьеры дворца вдохновили его на открытие собственного производства, работающего с массивом ценных пород дерева.

Так «Массивбург» был призван сохранять традиции мастеров Возрождения и, вместе с тем, учитывать современные требования к комфорту и стилю, чтобы создавать неповторимую по прочности, красоте и удобству продукцию. С тех пор компания росла и развивалась, но очертания Крумловского замка остались на логотипе, напоминая о том, с чего все началось.

И если на старте своего существования, сотрудники могли позволить себе ведение учета в табличных документах и бумажных тетрадях, то с развитием компании данный метод стал архаичным. Он не только не способствовал росту компании, но и во многих аспектах мешал двигаться вперед. Большое количество таблиц с перекрестными ссылками друг на друга, в случае ошибки, могли сильно отразиться на работе компании.

Раскручиваем маховик автоматизации

Проанализировав текущие бизнес-процессы компании, было определено узкое место, которое требовалось автоматизировать в первую очередь.

Проанализировав текущие бизнес-процессы компании, было определено узкое место, которое требовалось автоматизировать в первую очередь.

Главное преимущество «Массивбурга» — изготовление индивидуальной мебели на заказ. А самое сложное в такой специфике — предварительная оценка себестоимости изделия и контроль расходов, заложенных на изготовление продукции на любом этапе производства.

С этого и решено было начать. Основой для воплощения замыслов стал программный продукт «1С:Управление нашей фирмой». Настройкой программы занимались специалисты нашей компании «Ринософт».

В программе было настроено:

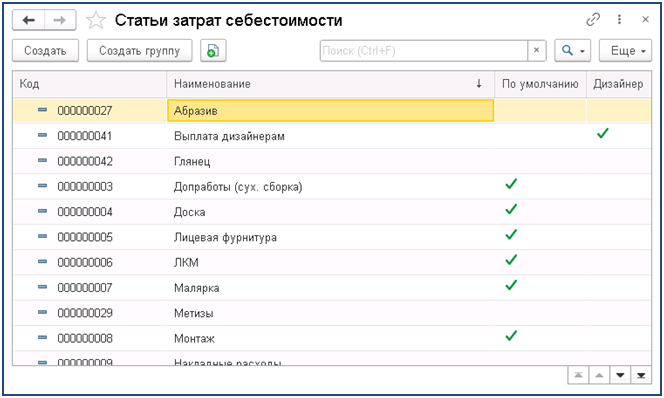

Статьи затрат и виды себестоимости изделия

Отправной точкой для начала автоматизации стало создание справочника по «Статьям затрат себестоимости». Ведь себестоимость изготавливаемого изделия в нашем случае не просто считается из суммы закупленных полуфабрикатов/сырья, производственных операций, сдельных нарядов и дополнительных затрат. Себестоимость разбита на определенный перечень статей затрат, каждая из которых имеет свою заложенную себестоимость для контроля.

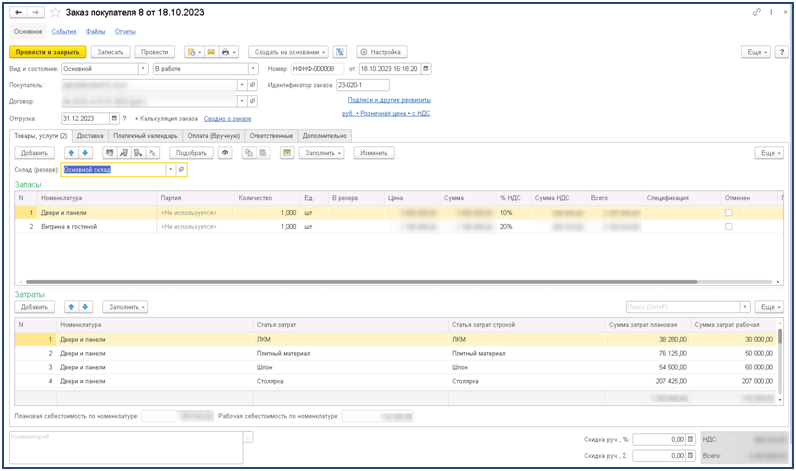

Базовым документом, от которого будет вестись отсчет производственного процесса, решили считать «Заказ покупателя». Именно в этот документ мы решили заложить планируемые значения по статьям затрат.

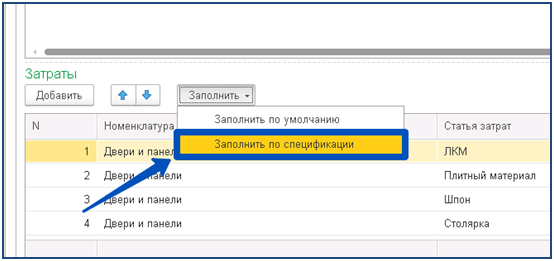

В табличной части документа «Затраты» заносятся статьи затрат с указанием плановых и рабочих суммовых показателей. Весь просчет предварительно производится в специальной программе и после этого уже конвертируются в документ. Конвертация происходит через выгрузку себестоимости в формате «xls» и дальнейшей загрузки с помощью обработки.

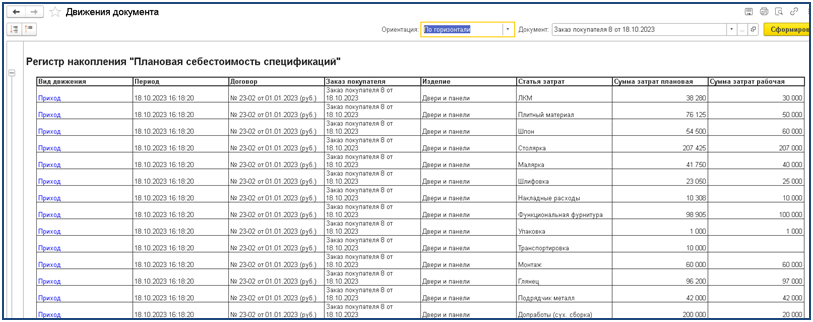

При проведении документов данные по заложенным затратам попадают в специальный регистр накопления, по которому затем будет вестись учет остатков по суммам статей.

Что ж, фиксацию плановых значений по статьям затрат мы сделали. А что же дальше?

Контроль заложенных затрат

А дальше нам предстояло внедрить систему проверки лимита по статьям в каждый тип документа, имеющий даже косвенное значение для процесса производства.

Таким образом, под «креативный напильник» автоматизации попали документы:

- Заказ поставщику

- Приходная накладная

- Заказ на производство

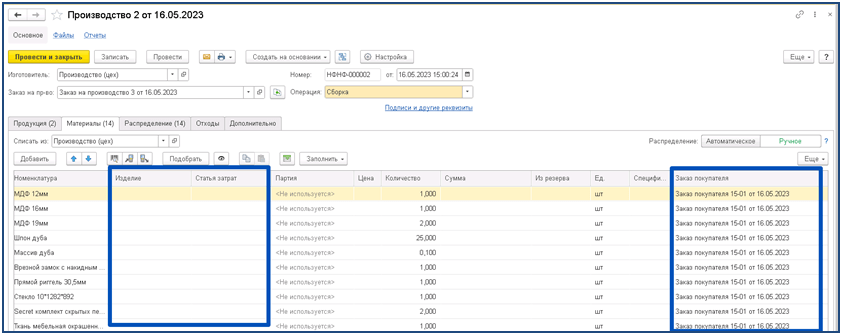

- Производство

- Сдельный наряд

- Заказ-наряд

- Расходный кассовый ордер

- Расход со счета

Опишем суть доработок на примере некоторых из них.

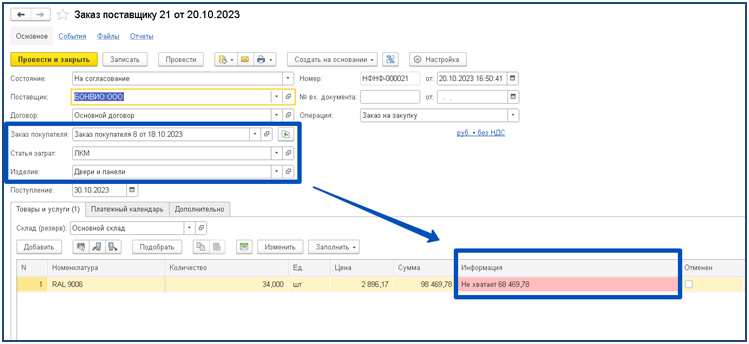

Пожалуй, начнем с документа «Заказ поставщику». Хоть сам документ движений в части производства не делает, однако через него происходит планирование закупки сырья и полуфабрикатов как под заказ, так и впрок.

В первую очередь мы добавили в документ принадлежность к конкретному изделию определенного заказа покупателя. Оформили это на самом видном месте, в шапке документа.

Однако мы очень быстро поняли, что этот механизм работает только в том случае, когда заказ оформляется под одно изделие и по определенной статье затрат. А как же быть в остальных случаях?

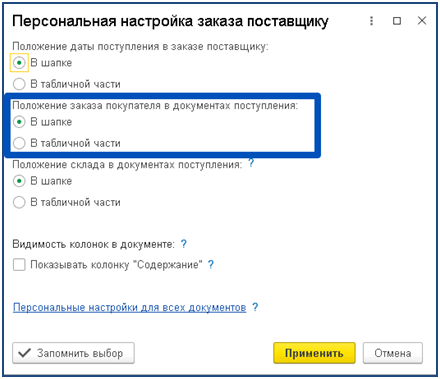

Немного покопавшись и позаимствовав фишки от 1С:УНФ, решили подвязаться к настройкам расположения «Заказа покупателя» на форме.

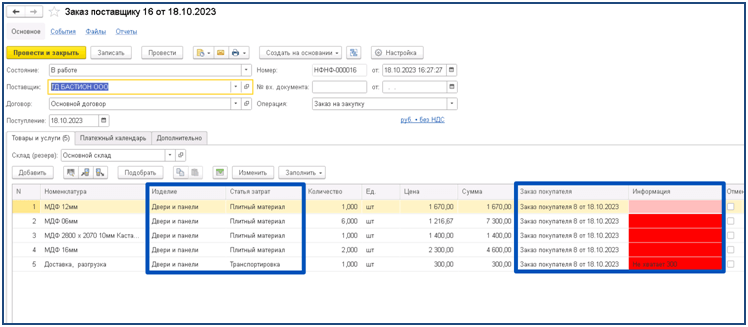

И в результате получаем красоту. «Легким движением мышки, положение статей затрат перемещается…»

«…перемещается в табличную часть запасов».

В том случае, когда по той или иной статье затрат происходит суммовой дефицит, мы получаем сообщение в колонке «Информация», напротив выбранной позиции номенклатуры.

Предложенное решение укладывалось в различные случаи, как типовые, так и частные. Потому было решено по образу и подобию сделать аналогичный функционал в остальных документах. За одним исключением: документы «Заказ поставщику» и «Заказ на производство» НЕ будут делать движений в созданном нами регистре накопления.

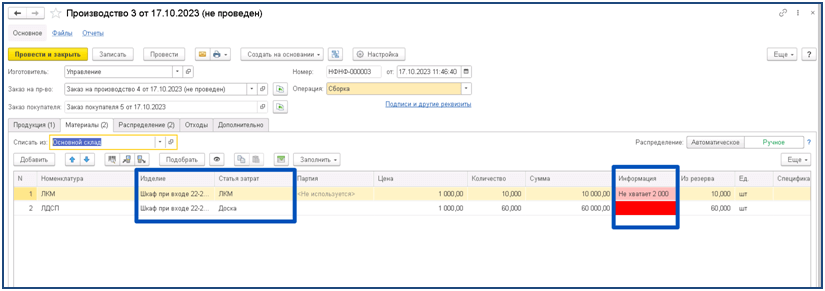

Но и тут появились определенные нюансы: как в документе производства отразить сырье, затраты на покупку которого мы уже зафиксировали?

Вопрос удалось решить достаточно просто. Если мы берем сырье из свободного остатка, то учетная цена данного сырья проходит по регистру.

Если же сырье уже оплачено, движений не будет никаких.

По такой же аналогии были оформлены и другие документы.

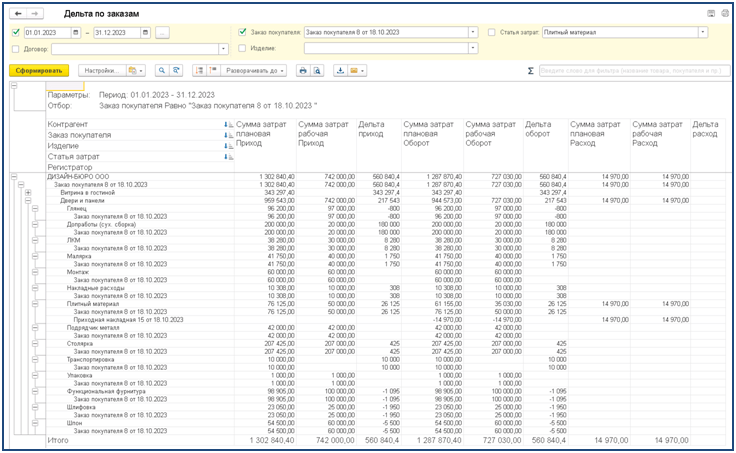

Само собой, просто созерцать документы нет никакого смысла. Потому потребовалось реализовать отчет, который бы показывал динамику расходования запланированных средств по статьям затрат в разрезе не только изделия, но и всего заказа и даже договора.

Отчет позволяет видеть как статистику по предварительным суммам затрат, так и по рабочим.

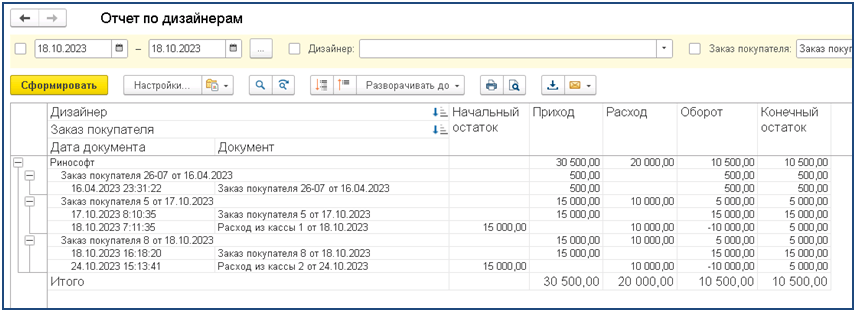

Вознаграждения дизайнерам

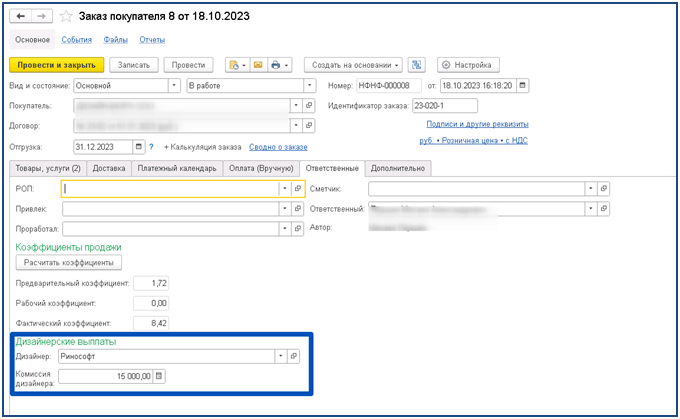

Следующий момент, который мы просто не могли оставить без внимания, это взаиморасчеты с дизайнерами. Начали мы также с документа «Заказ покупателя».

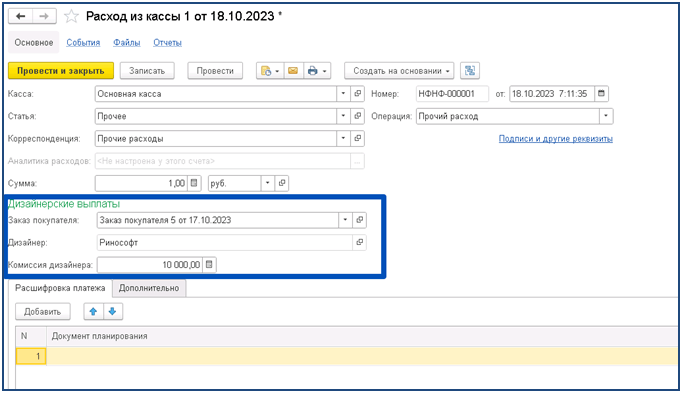

Конечно, потребовалось добавить дополнительные поля в документы «Расход со счета» и «Расходный кассовый ордер».

И все это зафиксируем отдельным отчетом.

Итоги проекта и планы на будущее

В результате работ было решено много задач компании. Учет затрат теперь можно вести в программе, где все систематизировано. Присутствуют отчеты для отслеживания текущего состояния производственных процессов в любой момент времени.

Теперь загрузка «плановых» и «рабочих» значений по суммовым затратам на изготовление происходит автоматически. С учетом того, что в среднем на каждую продукцию около 20-25 позиций статей, раньше на заполнение данных вручную уходило много времени. Теперь благодаря обработкам по автоматической загрузке и сопоставлению из файлов сотрудники тратят в 4 раза меньше времени.

Контроль суммовых затрат на изготовление продукции позволяет даже на этапе заказа сырья у поставщика определить, уложимся ли мы в запланированные границы, или лучше оперативно принять меры и повысить планку плановых затрат. А может вообще лучше запросить коммерческое предложение от другого поставщика и получить более выгодные условия для сотрудничества.

Самое главное, что теперь вся информация содержится не в виде бесконечного «полотна» электронной таблицы, а в виде разложенной по полочкам, логически связанной между собой, иерархической, последовательной структуры. Сейчас сотрудники только начали перестраиваться на внедренный механизм, но уже можно сделать вывод, что предложенное решение позволяет оперативнее ориентироваться в больших массивах данных, что приводит к увеличению скорости принятия решений как минимум в 1,5 раза.

Реализованные отчеты в любой момент времени покажут достоверную информацию с максимально необходимой детализацией — в разрезе Статей затрат/Продукции/Заказа/Договора/Контрагента в целом.

Добавленные коэффициенты плановой, рабочей и фактической себестоимости, позволят затем на их основании рассчитывать премии сотрудникам. А это еще один шаг к повышению эффективности компании.

Реализованный кейс уже упростил работу сотрудников «Массивбурга» в несколько раз. Дальше будет масштабнее и интереснее. Продолжение следует!

Работы по проекту выполнила компания «Ринософт».