Лесозаготовительной и деревообрабатывающей компании «Сетново» потребовалось перевести оперативное управление производством, запасами и отгрузкой продукции с импортного ПО на отечественное. Она обратилась к нам, в «Неосистемы Северо-Запад», как к разработчику модулей для предприятий лесопромышленного комплекса на базе типовых конфигураций 1С. Когда заказчик оценил первые результаты проекта, его запрос вырос до «системы, быстрой и надежной, как автомат Калашникова», которая обеспечила бы адресное хранение на складах и упросила водителям погрузчиков сборку и логистику пиломатериалов. С учетом пожеланий компании готовых решений не нашлось. И мы предложили собственный вариант АРМ для водителей. Разработать его помогли креативный подход и хорошая память… на игры в кнопочных телефонах Siemens! Поделимся всеми подробностями проекта, в том числе своими ноу-хау.

О компании

ООО «Сетново» специализируется на производстве лесопильной продукции полного цикла: от заготовки круглого леса — до доставки готовой продукции покупателям в Республике Карелия и Новгородской области.

ООО «Сетново» специализируется на производстве лесопильной продукции полного цикла: от заготовки круглого леса — до доставки готовой продукции покупателям в Республике Карелия и Новгородской области.

Виды деятельности компании:

- лесозаготовка;

- деревообработка (две производственные площадки);

- логистика (в том числе оказание услуг железнодорожной логистики на сторону).

Объем производства готовой продукции:

- 300 000 м3 в год строганых и нестроганых пиломатериалов;

- 20 000 т в год пеллет.

Отгрузка готовой продукции выполняется на внутреннем рынке и за пределы РФ.

Продукция отгружается с помощью автомобильного и железнодорожного транспорта.

Производство состоит из следующих этапов:

- заготовка круглого леса на лесосеках;

- вывоз круглого леса на производственные площадки;

- сортировка лесоматериалов;

- первичная сушка лесоматериалов;

- распиловка и строжка лесоматериалов;

- окончательная сушка пиломатериалов;

- пересортировка пиломатериалов;

- упаковка пиломатериалов.

Как сырье или полуфабрикаты, так и готовую продукцию отличает комплекс свойств, которые необходимо отслеживать, и исходя из этого планировать производство на каждом этапе.

Например, для сырья (лесоматериалов) набор отслеживаемых свойств — это диаметр, длина, порода, сорт древесины.

Для полуфабрикатов и готовой продукции (пиломатериалов) набор свойств существенно отличается. Так, для пиломатериалов важно отслеживать такие свойства, как сечение, длина, порода, качество, влажность, способ упаковки и т. д. Общее количество отслеживаемых свойств более 20!

Также особенностью учета лесоматериалов и пиломатериалов является использование нескольких единиц учета. Все материалы и продукция учитываются одновременно как в количестве (штуки досок/бревен), так и в объеме (кубические метры).

Разнообразие продукции повышает необходимость в эффективном управлении складскими запасами и планировании, оптимизации процессов отгрузки.

Первая очередь проекта автоматизации

Компания «Сетново» весной 2022 года обратилась в «Неосистемы Северо-Запад» за помощью с автоматизацией оперативного учета в связи с заменой иностранного ПО на отечественные технологии.

Наша компания «Неосистемы Северо-Запад» специализируется на решениях для предприятий лесопромышленного комплекса. Мы являемся разработчиком отраслевых модулей на базе типовых конфигураций «1С:Комплексная автоматизация» и «1С:ERP. Управление предприятием» и знакомы со спецификой деятельности компаний. Однако, кроме стандартных требований от заказчиков, таких как необходимость конвертации данных из предыдущей системы, адаптации учетной системы под бизнес-процессы и обучения персонала, одно из требований было особенным. А именно: дата старта учета в еще несуществующей системе была определена и до нее оставался ровно один месяц.

Регламентированный учет на предприятии велся в конфигурации «1С:Бухгалтерия предприятия», редакции 3.0, но для оперативного управления процессами производства, хранения запасов и отгрузки продукции с учетом особенностей бизнес-процессов это решение явно не подходило.

Мы провели с заказчиком несколько встреч с демонстрацией типовых конфигураций, например, таких как «1С:Управление нашей фирмой» и «1С:Комплексная автоматизация» с использованием специализированных отраслевых модулей. Особенности бизнес-процессов и требования к учету на предприятии существенно отличались от методологии ведения классического оперативного учета. Внедрение с использованием типовых конфигураций требовало значительного времени для подготовки, а с каждым днем времени оставалось все меньше.

В результате обсуждения решили отказаться от использования типовых конфигураций и разработать (адаптировать) заказную конфигурацию на базе платформы «1С:Предприятие».

На первом этапе автоматизировали бизнес-процессы управления:

- складскими запасами готовой продукции;

- продажами и отгрузкой продукции;

- производством.

Мы выполнили работу по внедрению учетной системы в оговоренные сроки, хоть и достаточно нестандартным способом. Заказчик остался доволен оперативностью, начал использовать программу и продолжил развивать ее с нашей помощью в рамках договора сопровождения. С каждым месяцем в системе появлялись новые возможности, а пользователям было все проще и приятнее в ней работать.

На этом мог бы и закончиться кейс по реальной автоматизации. Но аппетит приходит во время еды.

Спустя некоторое время была выявлена потребность в повышении детализации складского учета.

Основная часть товарных остатков представляет собой пакеты пиломатериалов с уникальным номером (серией) и свойствами.

В зависимости от комплектации пакет пиломатериалов имеет размеры 4−6 метров в длину, 1−2 метра в ширину и 0,5−1,5 метра в высоту.

В системе велся достаточно стандартный складской учет производственного предприятия.

Возможности программы до начала автоматизации складского учета:

- посерийный учет остатков и резервов пакетов пиломатериалов при отражении складских операций;

- просмотр текущего статуса пакета, истории по его статусам, движения по складам;

- учет пакетов в разрезе всех необходимых свойств для производства и отгрузки продукции;

- автоматический выпуск продукции с генерацией необходимой нормативно-справочной информации путем загрузки данных с производственных линий предприятия по расписанию.

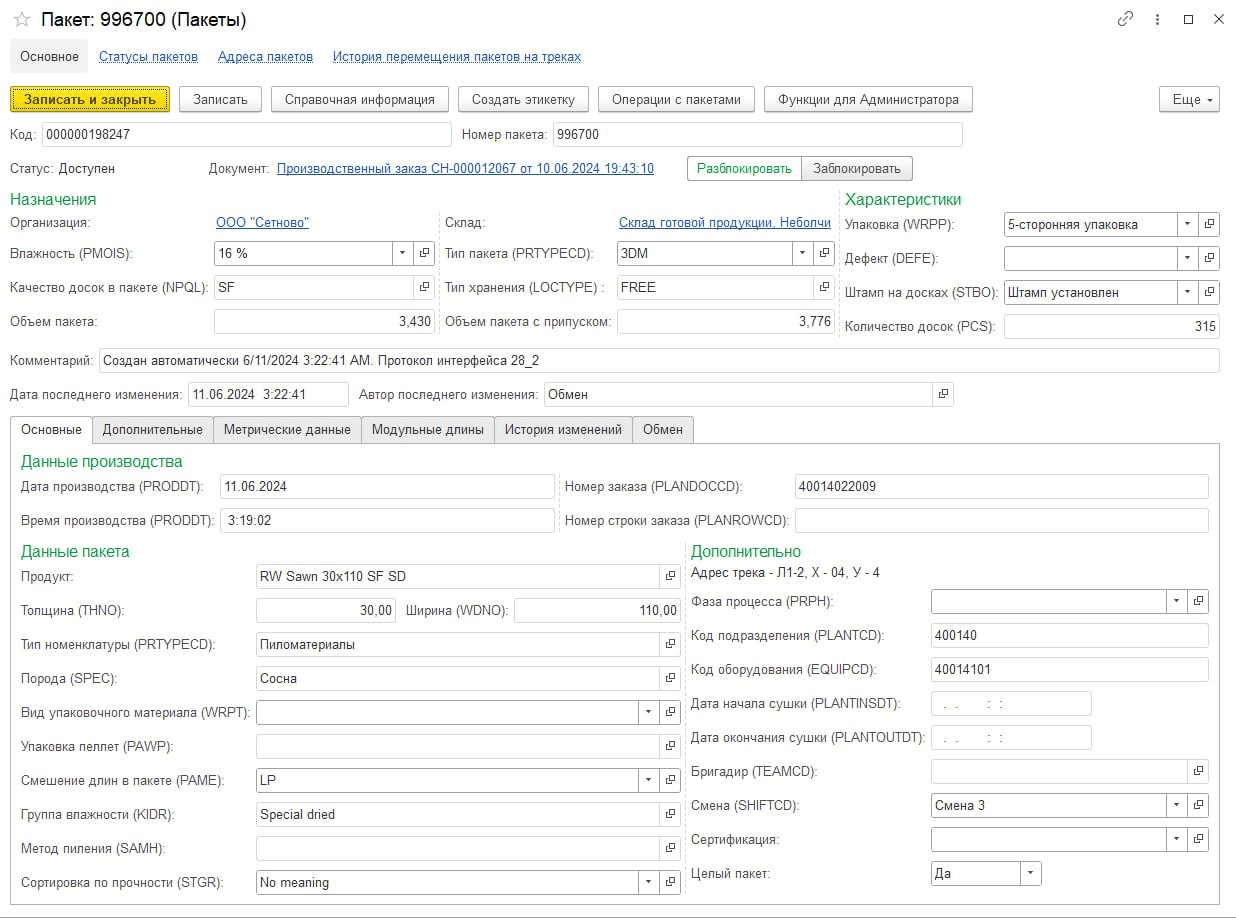

На скриншоте представлена форма элемента справочника «Пакеты».

Одновременное количество остатков пакетов пиломатериалов на одной производственной площадке варьируется от 3 000 до 10 000 штук.

Каков жизненный цикл пиломатериалов? По мере выполнения технологических операций на производстве пакеты пиломатериалов перевозят с помощью погрузчиков между цехами и промежуточными складами. По окончании производства готовые пакеты пиломатериалов упаковываются и попадают на склад готовой продукции.

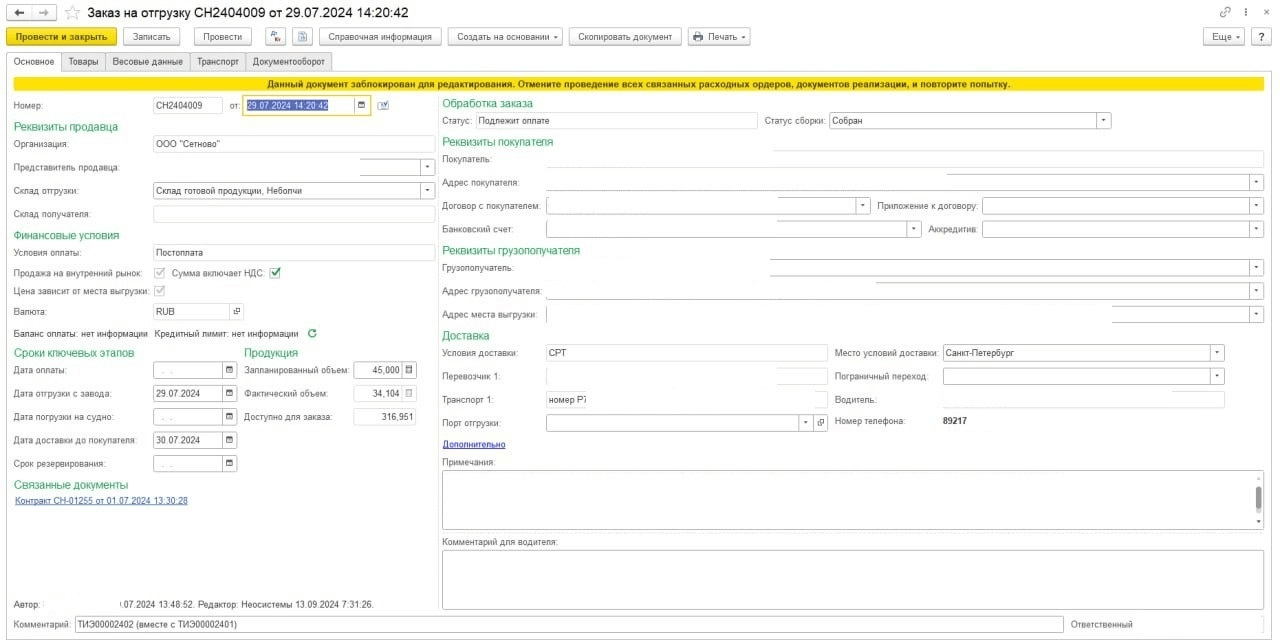

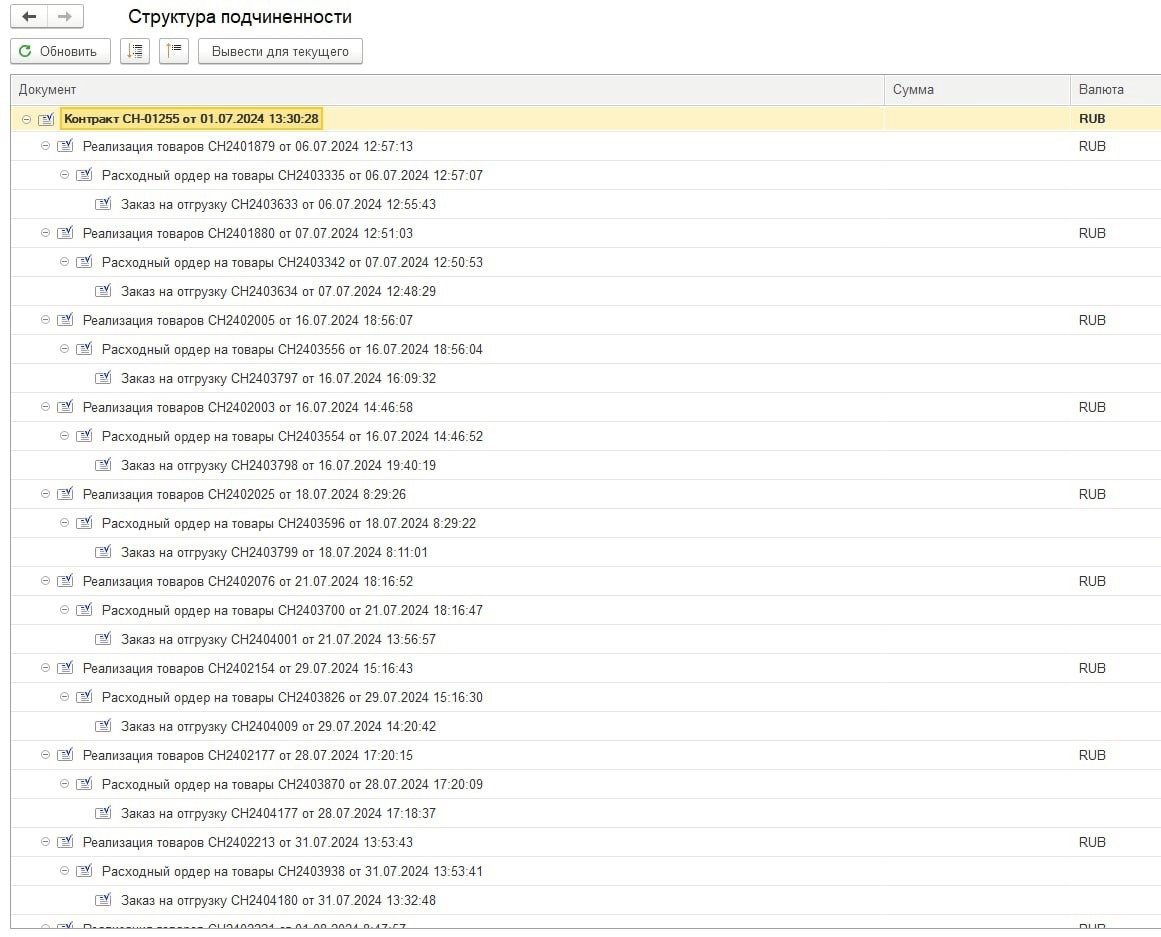

Далее менеджеры по продажам ведут переговоры с заказчиками по отгрузке той или иной продукции с учетом ее свойств. С заказчиками обсуждаются свойства, объем, стоимость, график поставок. Примеры документа «Заказ на отгрузку» и отчета «Структура подчиненности» одного из контрактов представлены на скриншотах ниже.

Часть готовой продукции отгружается на экспорт, часть — в федеральные торговые сети. Подобные заказчики предъявляют особые требования к графику поставки продукции и точности выполнения заказов. Поэтому процесс подготовки к отгрузке в назначенный срок является крайне важным.

Вот тут и возникает сложность. После согласования условий поставки продукции менеджер распечатывает заявку с набором позиций, и водителям погрузчиков нужно найти необходимый набор пакетов пиломатериалов среди нескольких тысяч пакетов. По данным учетной системы, было известно, что такая продукция есть в наличии на складе. Однако ее поиск занимал неопределенное время из-за отсутствия указаний, где именно она находится.

В связи с этим возникла потребность в создании системы адресного хранения, с помощью которой можно решить следующие проблемы:

- поиска продукции (пакетов пиломатериалов) на складе;

- выполнения заказов на отгрузку продукции точно в оговоренный срок;

- коммуникации между отделом отгрузки и водителями погрузчиков;

- проведения инвентаризации готовой продукции (появление недостачи);

- управления сроками годности (порча части готовой продукции).

Вторая очередь проекта автоматизации. Адресное хранение

Общее описание, требования к АРМ

Внедрение адресного хранения на складах: как мы решаем стандартную типовую задачу?

- Сотрудникам на производстве выдаем принтеры с печатью этикеток с уникальными штрихкодами;

- Сотрудникам на складе выдаем терминалы сбора данных (ТСД);

- Учим систему понимать действия пользователей с продукцией;

- Наслаждаемся процессом!

Но и тут у заказчика возникли требования, которые изменили привычный порядок вещей.

Так как взаимодействие с пакетами пиломатериалов производится водителями погрузчиков, ключевые требования к системе и мобильным автоматизированным рабочим местам (далее — АРМ) были:

- оперативное отражение данных в учете напрямую в основной системе;

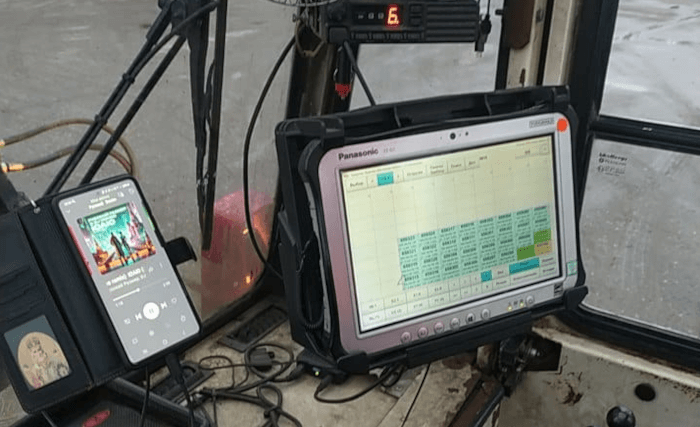

- запуск приложения на сенсорных планшетах с размером экрана 10 дюймов;

- максимально эффективное использование рабочего пространства (крупное, наглядное и интуитивно понятное отображение нужной информации, отсутствие лишней для водителя информации);

- время выполнения (обновления) операций при взаимодействии с пакетами не более 1 секунды;

- возможность графической визуализации ряда (далее — трека) пакетов пиломатериалов размером 10 пакетов в ширину и 8 пакетов в высоту;

- ввод данных на планшетах осуществляется только с помощью сенсорного планшета, а не ТСД.

Неформализованные пожелания от заказчика по интерфейсу АРМ: никаких выпадающих списков, мелких размеров шрифтов, все, что можно сделать крупнее и заменить на простые нажатия, — укрупняем и заменяем! У нас водители, а не секретари! (с).

Неформализованные пожелания от заказчика по быстродействию и удобству использования АРМ: система должна работать так же быстро и надежно, как автомат Калашникова. Иначе водители не будут ей пользоваться! (с).

Поиск решения

Как и на первом этапе автоматизации, мы обратились к представленным на рынке типовым решениям для автоматизации адресных складов и/или мобильных приложений делового назначения. К сожалению, системы, которая хотя бы отдаленно подходила для решения задач заказчика, не обнаружили. Все существующие варианты подразумевали взаимодействие с товарами с помощью штрихкодов, RFID-меток, выбора товаров из списка и совсем не умели отображать визуальный ряд товаров на экране.

Можно было бы опустить руки и отказать заказчику в данных требованиях — реализовать все с использованием классических систем штрихкодирования. Но у нас была пара интересных идей и доверие со стороны заказчика!

Лет 15-20 назад была «строительная» игра на телефонах Siemens с видом сбоку на кубики, которые нужно было бесконечно передвигать, набирая «очки» за счет заполненных рядов. И вот на одном из регулярных собраний по развитию системы мы задумались, почему бы и нам не отобразить пакеты пиломатериалов аналогичным образом.

Совместно с заказчиком для проверки наших гипотез до заключения основного договора был реализован прототип рабочего места, где мы создали и апробировали технологию отображения пакетов пиломатериалов с учетом точных координат на складе.

Адресация на складе подразумевала под собой выбор складской зоны — ряда (трека) — точных координат (X и Y).

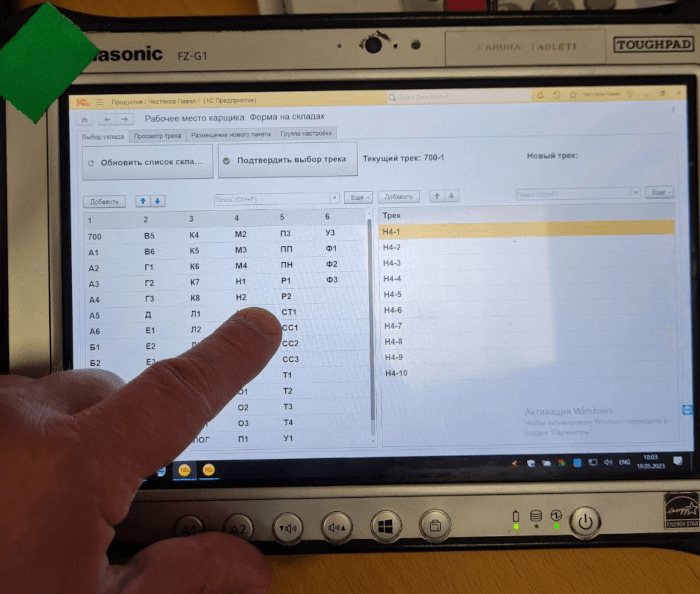

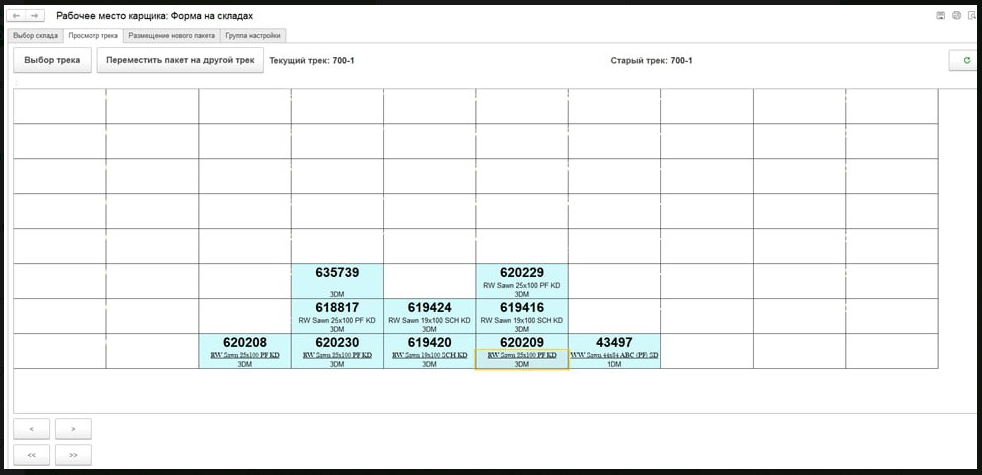

Внешний вид прототипа из архивов переписки можно увидеть на скриншоте.

Изначально для отображения списка пакетов были использованы элементы управления в виде кнопок/надписей. Но при тестировании сенсорной работы на планшете выявили два значимых недостатка:

- Минимальные расстояния между кнопками были слишком большими, и рабочая область кнопки чуть меньше отображаемой, в результате пользователь часто «промахивался» по кнопке и взаимодействия с пакетом не происходило;

- Внутри кнопки не было возможности отобразить информацию разным стилем. Для пользователей гораздо важнее было крупно отобразить номер пакета. Вспомогательную информацию о пакете можно разместить меньшим размером.

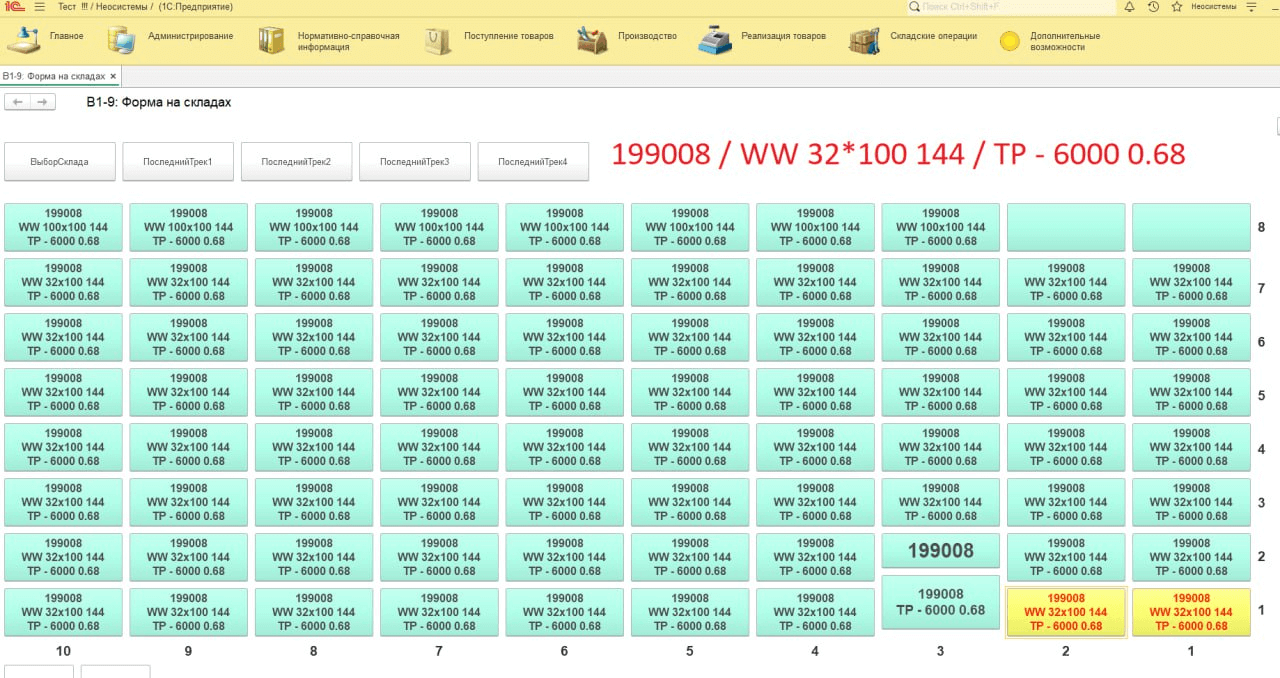

В результате экспериментов для отображения трека неожиданно для всех самым удачным был признан табличный документ — печатная форма, состоящая из множества областей пакетов, где каждая область пакета также состоит из множества параметров. Это позволяло отображать различные треки, пакеты, информацию о пакетах и не зависеть от ограничений конкретных экземпляров объектов, а также взаимодействовать с пакетами с помощью сенсорных нажатий на планшете.

В ходе реализации прототипа мы устранили беспокоившие нас технологические риски будущего решения и проверили:

- создание и возможность развития технологии визуализации треков;

- достаточную производительность (скорость) платформы 1С при работе на сенсорных планшетах;

- качество связи планшетов с основной базой данных 1С на всей территории предприятия.

Реализация прототипа мобильного АРМ и тесты на планшетах рассеяли сомнения в возможности реализации проекта.

В результате все получилось! О том, что сейчас представляет собой система, расскажем далее. Для начала покажем, как выглядит рабочее место водителя погрузчика.

Собственные технологии

После предварительных встреч с заказчиком и реализации прототипа стало понятно, что решение требует комплексного подхода. Поэтому, кроме анализа функциональных требований, мы сразу предусмотрели несколько сервисов/технологий, которые значительно сократили трудоемкость процесса разработки.

Что можно отнести к таким ноу-хау?

- Форму трека, визуализирующую расположение пакетов с продукцией;

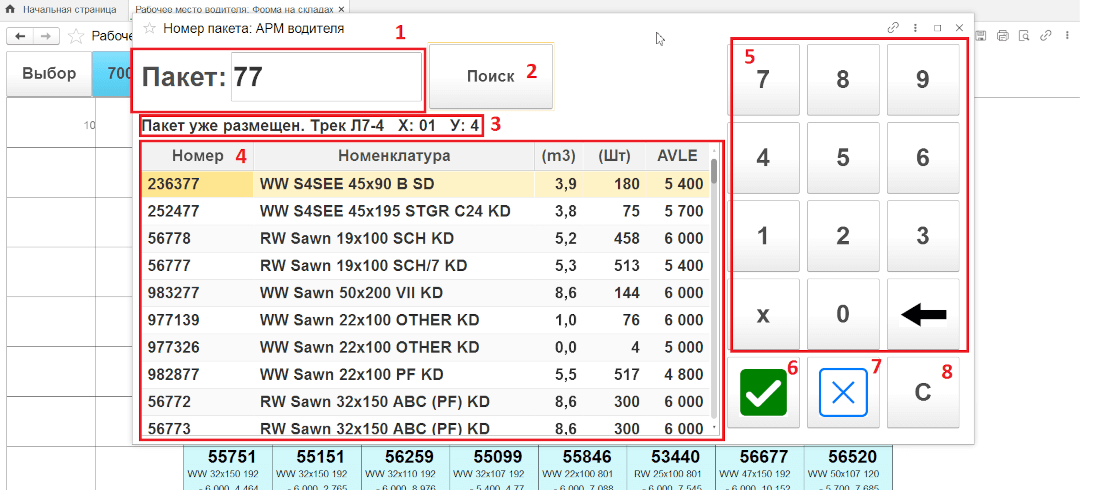

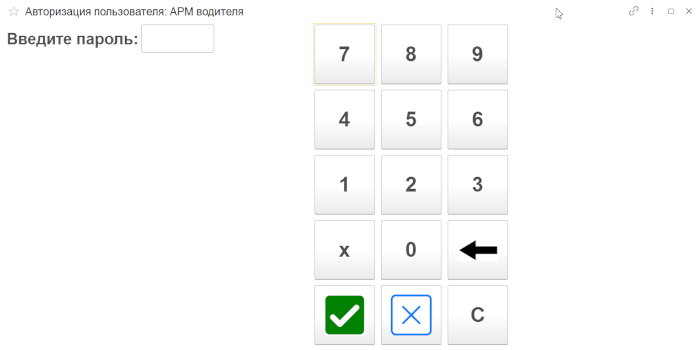

- Форму для ввода/вывода данных с крупной цифровой клавиатурой, полем ввода и таблицей результатов. Данная форма нам пригодилась в нескольких местах при совершении различных действий пользователей, например авторизации, применении числовых фильтров;

- Форму для отображения фильтров в виде списка значений. В случае если требуется указать значение фильтра, пользователь видит перед собой список фильтров со значениями и по одному нажатию может активировать значение этого фильтра или сбросить весь список;

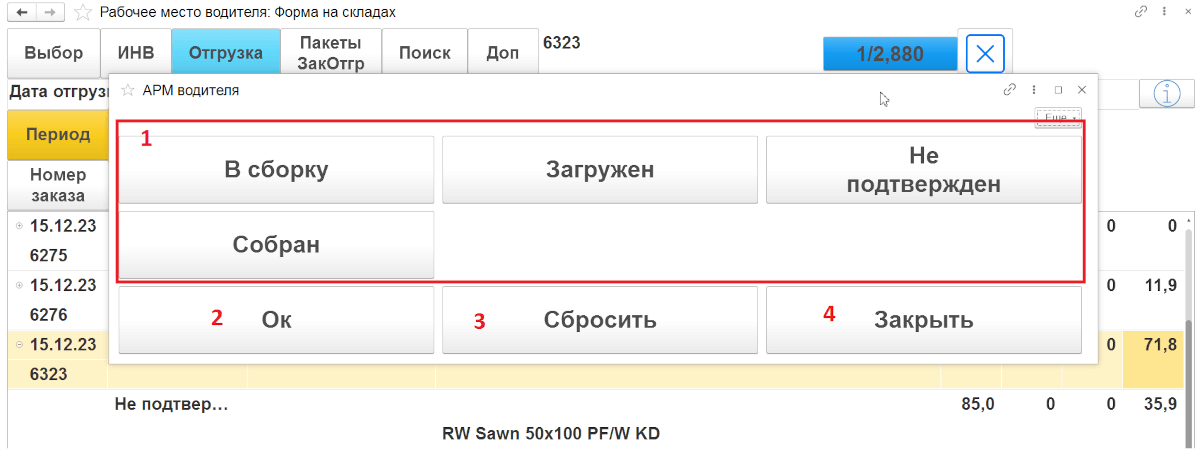

- Специальное окно для вывода крупных информационных сообщений пользователю.

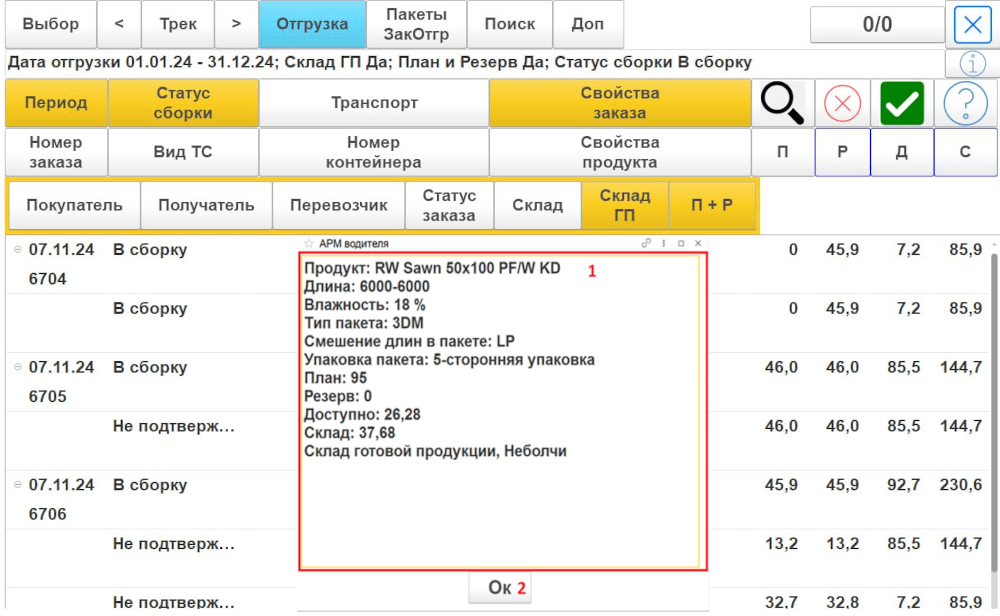

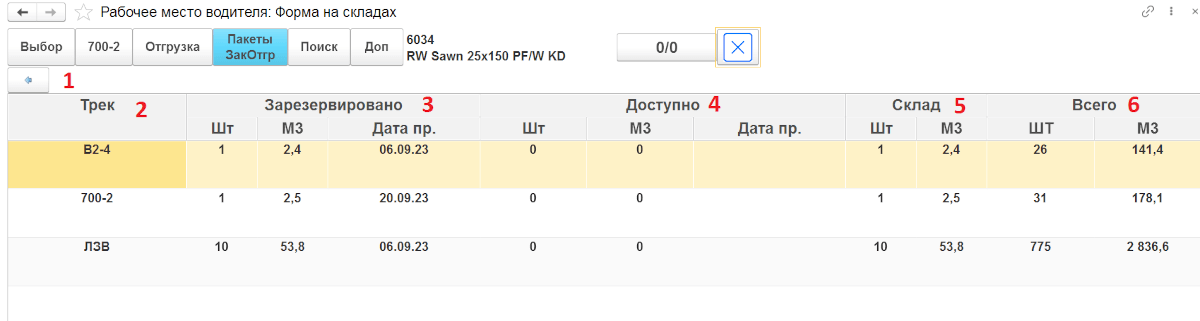

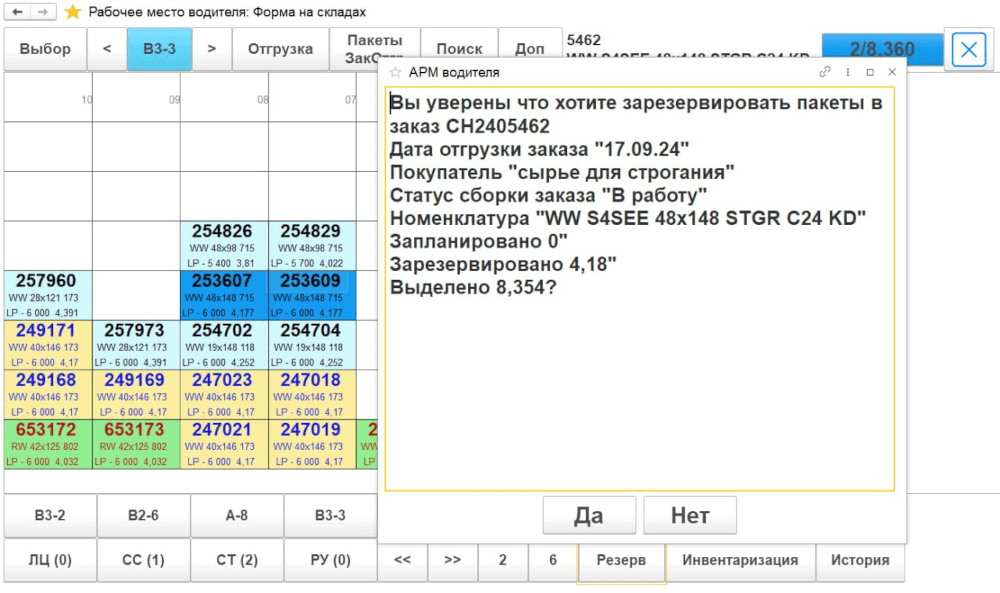

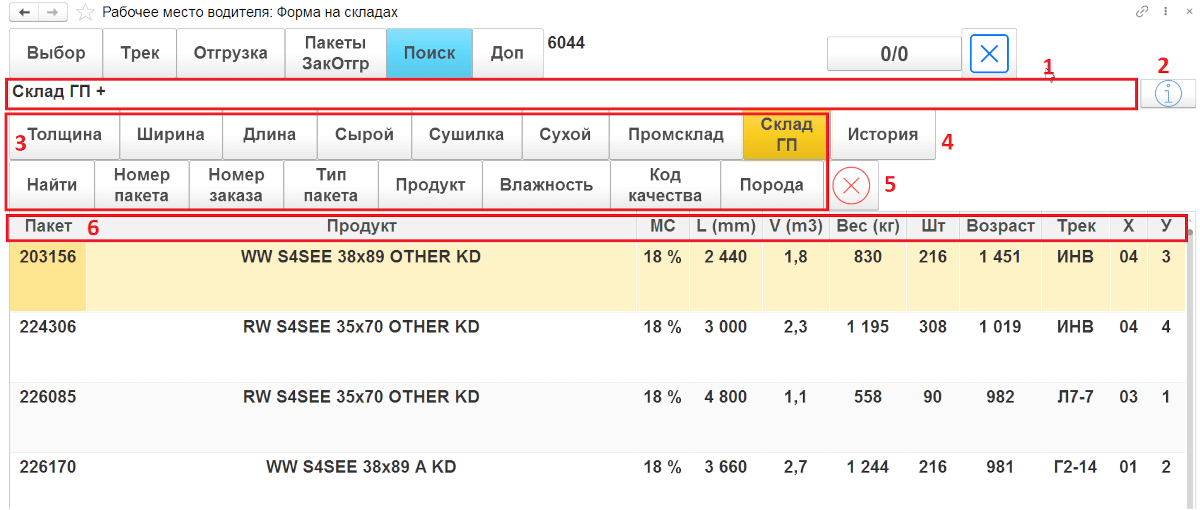

Элементы этих ноу-хау вы можете увидеть на скриншотах ниже в различных местах основных сценариев взаимодействия пользователя с системой.

При включении планшета автоматически запускается 1С со специальной авторизацией, которая происходит по числовому коду, присвоенному водителю. После успешной авторизации открывается начальная страница АРМ водителя.

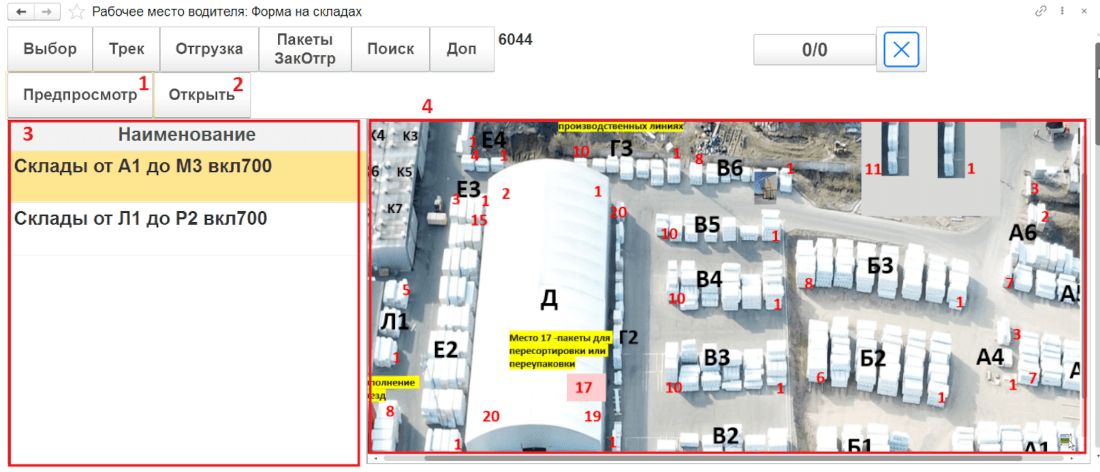

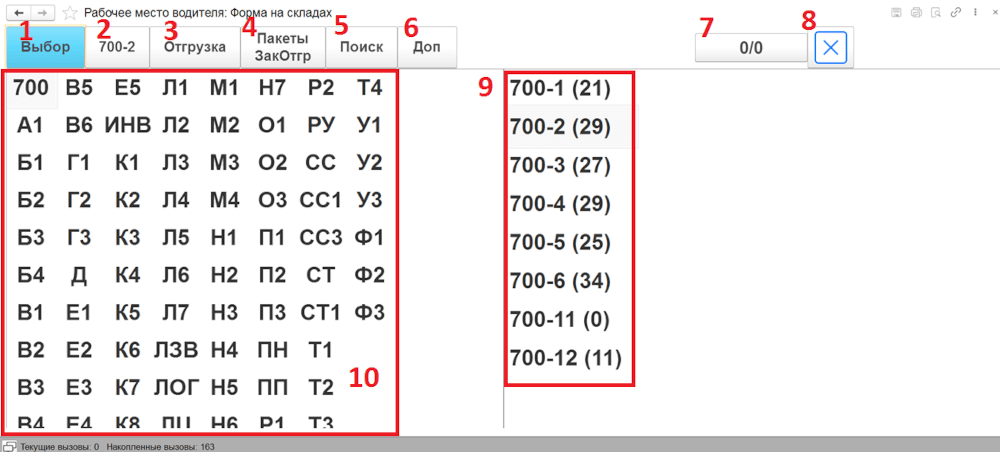

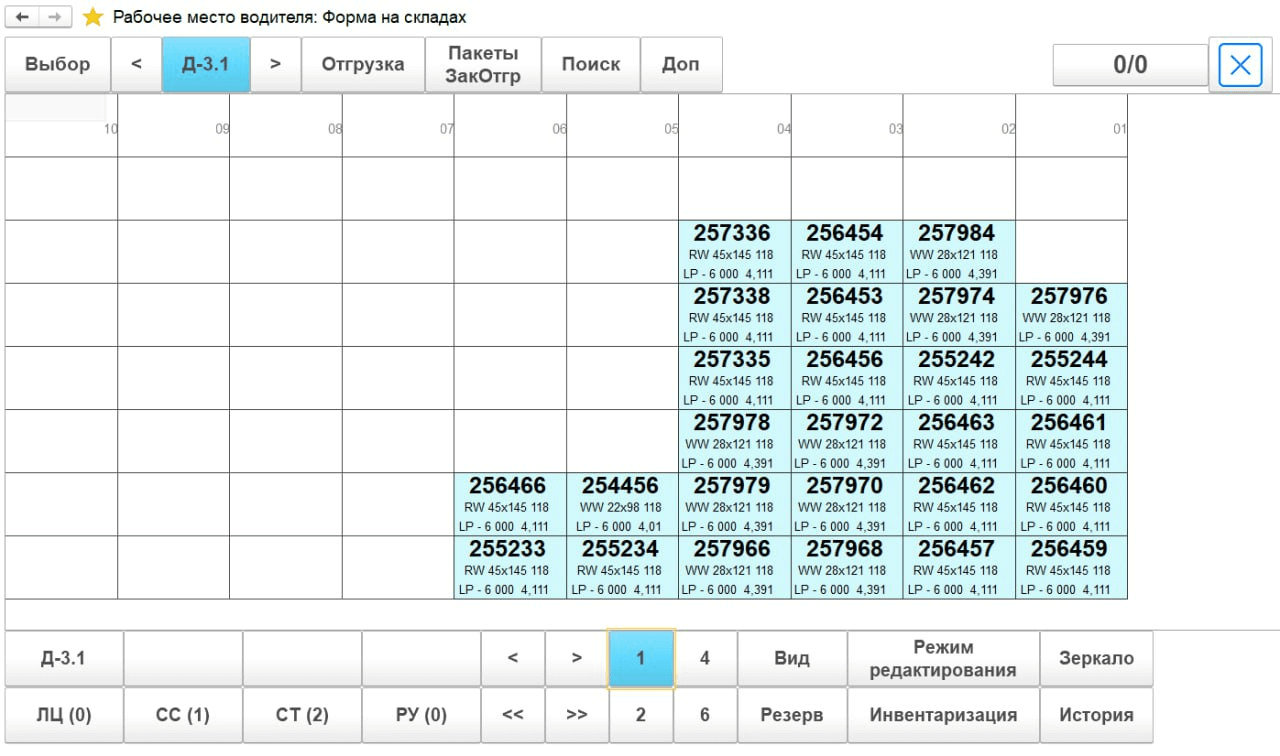

Все складские зоны в системе имеют определенную буквенно-числовую нумерацию, занесены в систему, и водитель видит те зоны (треки), которые относятся к нужной производственной площадке, а также действующие на данный момент. Пользователи могут управлять порядком расположения зон, треков и их отображением. Для того чтобы пользователи не забыли, каким образом осуществляется адресация зон, в системе есть возможность просмотра изображений с высоты «птичьего полета»:

Навигация в системе между основными меню осуществляется с помощью кнопок в верхней части экрана (цифры 1−6).

Например, кнопка «Выбор» — переход на страницу выбора треков, «Отгрузка» — переход к списку заказов.

В области 10 — отображаются складские зоны, в области 9 — треки, относящиеся к определенной складской зоне с указанием количества пакетов на треке. Для выбора конкретного трека водителю необходимо нажать всего две кнопки:

- Складская зона;

- Трек.

Представьте, сколько времени и кнопок водителю погрузчика потребовалось бы, чтобы выбрать трек из списка стандартным образом!

Взаимодействие с конкретным треком

Общее

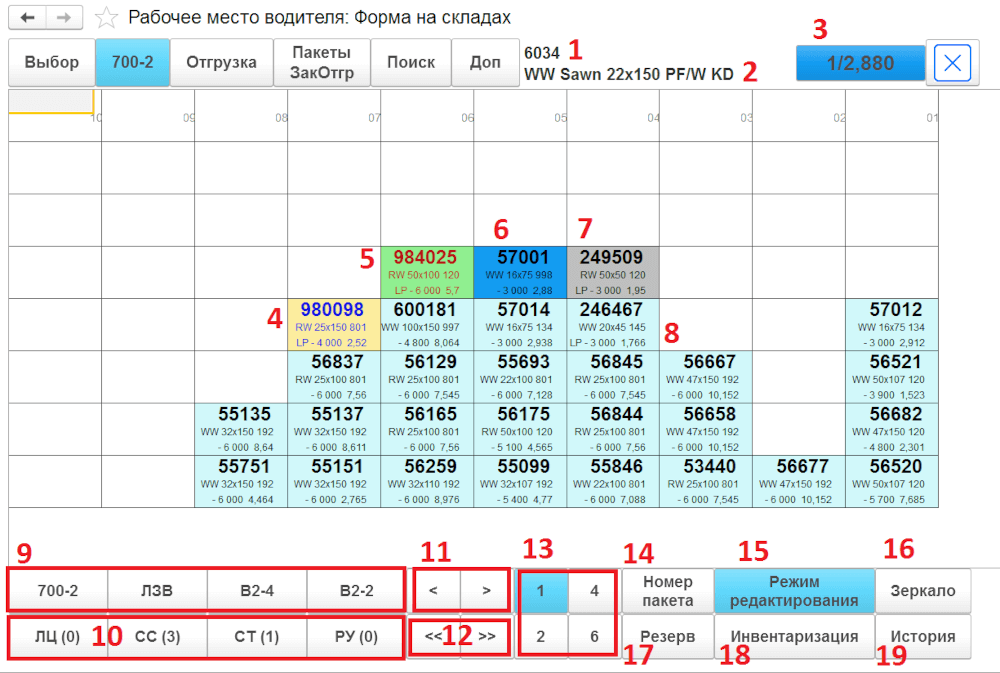

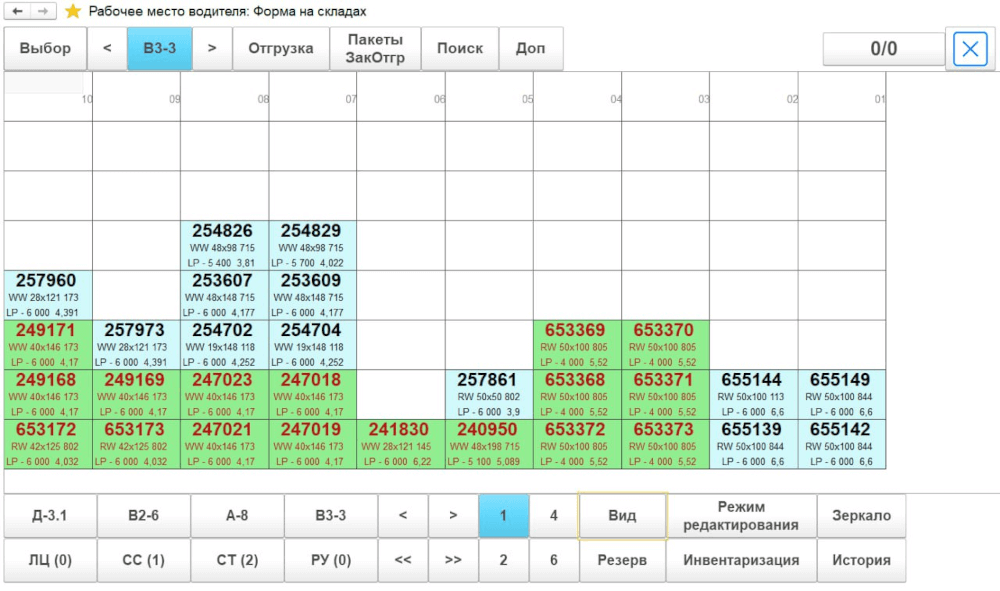

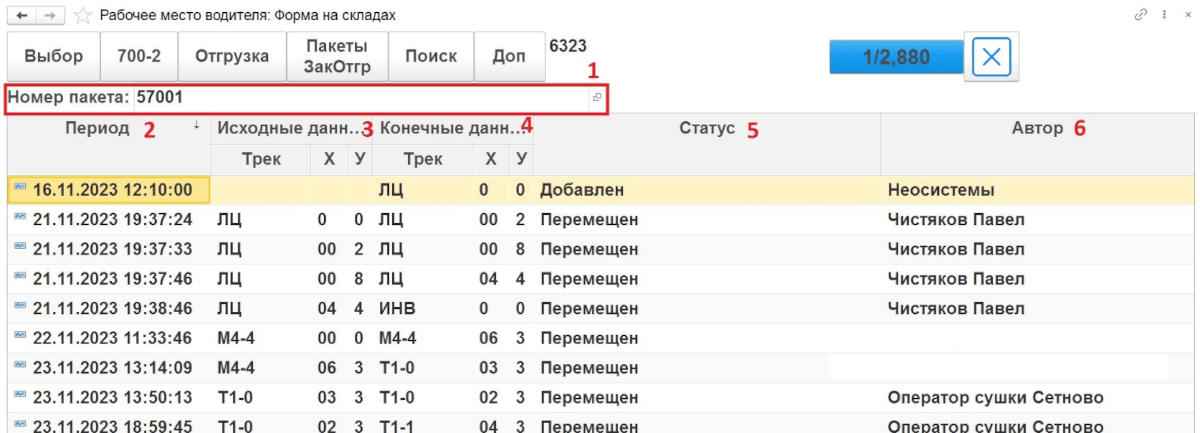

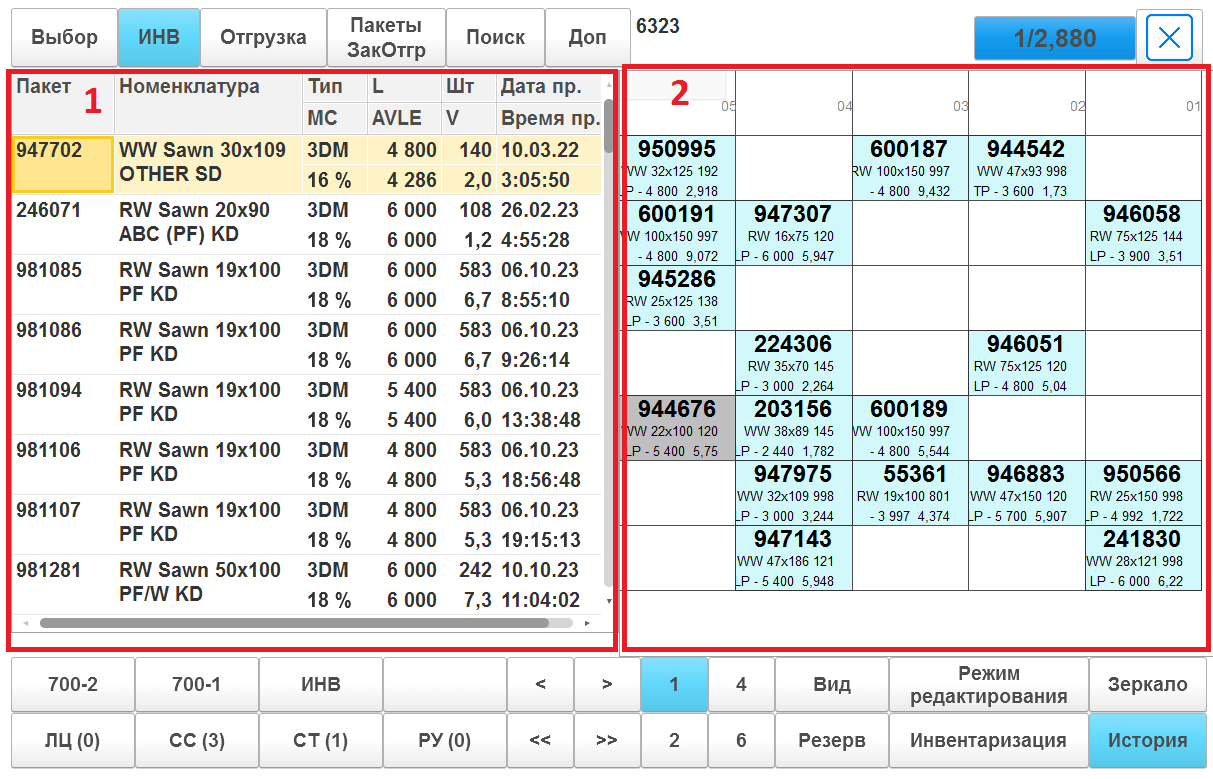

При выборе конкретного трека, например 700−2, программа автоматически переходит к странице с пакетами. Водитель видит графическое отображение расположения пакетов на треке. Цвет показывает статус пакета на данный момент.

Назначение некоторых пунктов меню указано ниже:

1 — Выполняемый заказ на отгрузку;

2 — Номенклатура из заказа на отгрузку;

3 — Количество и объем выделенных пакетов;

4 — Пакет, зарезервированный под текущий заказ;

5 — Пакет, зарезервированный под другой заказ;

6 — Выделенный пакет (выделение происходит при нажатии на пакет, можно выделять только смежные пакеты);

7 — Заблокированный пакет;

8 — Пакет, доступный для резервирования в заказ на отгрузку;

9 — Последние посещенные треки с возможностью быстрого перехода между ними;

11−12 — Смещение трека по координате Х в левую или правую сторону (размер треков «в ширину» не ограничен).

Для удобства водителей есть три вида отображения пакетов с различным набором информации о них:

- Номер пакета с дополнительными свойствами;

- Номер пакета и заказа;

- Номер пакета.

Для размещения новых пакетов, например только что выпущенных из производства, применяется режим редактирования. При выборе свободной ячейки открывается окно подбора пакетов на остатках, и пользователь с помощью числового фильтра может подобрать необходимый пакет.

Если выбранный пакет уже размещен, то система предупредит об этом.

Перемещение пакетов

Самая популярная функция для пользователей после регулярного переключения треков — Перемещение пакетов пиломатериалов. Возможно перемещение одновременно до 6 пакетов при выборе соответствующего режима (кнопки 1, 2, 4, 6). Для перемещения пакетов в рамках одного трека пользователю необходимо:

- первым кликом выбрать пакет/пакеты;

- вторым кликом выбрать место назначения.

Все!

Система сама проверит множество условий и проигнорирует недопустимые действия пользователя, переместит пакеты и сразу же отобразит изменения на экране.

Представьте, сколько действий необходимо выполнить пользователю при применении стандартных систем адресного хранения с использованием ТСД.

При выполнении определенных условий (типов пакетов, складских зон) в системе стандартного складского учета автоматически создаются документы «Перемещение товаров».

Система позволяет отследить весь путь движения пакета и определить сотрудника, который занимался перемещением. Пример истории о пакете ниже.

Для ряда зон на предприятии невозможно использование адресного хранения. В типовых конфигурациях для этого существуют зоны приемки и отгрузки. В нашем случае это были производственные зоны подбора пакетов, выпущенных производственной линией. Для таких зон был реализован специальный вид треков с возможностью выбора и перемещения пакетов из таблицы.

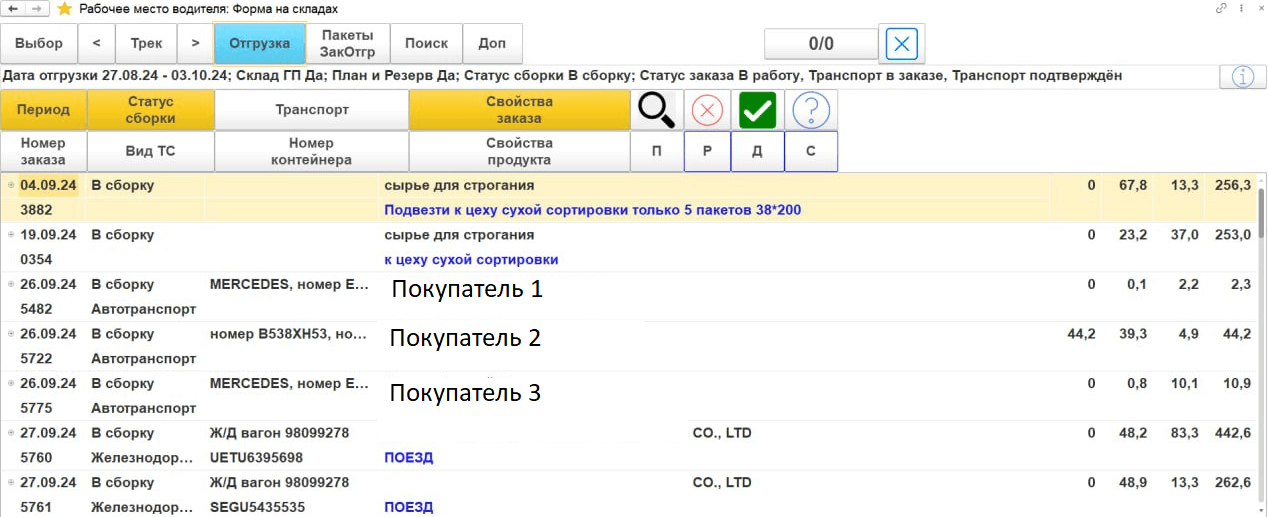

Работа с заказами на отгрузку

Следующий большой блок — работа с заказами на отгрузку. Ранее водители взаимодействовали с менеджерами в офисе с помощью рации и бумажных накладных на сборку заказов. Сначала нужно было понять, какие заказы собирать в первую очередь, а потом еще и найти соответствующую продукцию на складе. Теперь же у водителей появилась возможность полноценной работы с документами менеджеров без бумажек!

Система подскажет, какой заказ собирать, сколько и какой продукции доступно на складе, покажет, где эта продукция находится.

В системе пользователь может установить множество фильтров для работы со списком заказов. Вот лишь часть из них:

- Период отгрузки;

- Наличие остатков на складе;

- Статус заказа;

- Номер заказа;

- Покупатель;

- Перевозчик;

- Номер транспортного средства;

- Продукция и т. д.

Установленные фильтры отображаются в шапке меню, водитель может одной кнопкой сбросить все фильтры — «по умолчанию».

Заказы отображаются в виде дерева, и водитель может развернуть детализацию заказа до конкретных строк и увидеть состояние каждой строки.

Если же информации в строке заказа недостаточно, то в АРМ есть специальное меню с подробной информацией о заказе (строке заказа).

В процессе сборки водитель переходит к расположению конкретных пакетов и постепенно собирает каждый заказ.

Подходящие под заданные параметры пакеты подсвечиваются особым образом.

После того как заказ собран, водитель ставит отметку «Собран».

Когда отгрузка оформлена, пакеты автоматически пропадают с адресных складов.

Поиск пакетов

В случае если водитель хочет найти определенную продукцию на складе, он может воспользоваться меню для поиска пакетов. Как и в случае с меню заказов на отгрузку, доступно более 10 различных фильтров, начиная от номера пакета и заканчивая качеством продукции.

Результаты

Система введена в эксплуатацию зимой 2023−2024 года, и за это время заказчик оценил ее эффективность. Дополнительно сотрудники предприятия отмечают следующие изменения в процессах управления запасами и отгрузкой:

- значительное сокращение затрат на поиск пакетов на складе;

- повышение надежности цепочки отгрузки заказов;

- уменьшение времени отгрузки готовой продукции;

- снижение количества «потерянных» пакетов с готовой продукцией;

- сокращение времени на коммуникации между сотрудниками отделов продаж и отгрузки, а также водителями погрузчиков;

- связка двух контуров учета — стандартных складских остатков и адресного хранения.

Проект выполнила компания «Неосистемы Северо-Запад».

Дибров Иван (слева) — руководитель отделения внедрения компании «Неосистемы Северо-Запад ЛТД»

Чистяков Павел — менеджер по развитию ООО «Сетново»