В результате автоматизации складского и производственного учета с помощью 1С на предприятии ООО «Лука» эффективность производства выросла в 3,5 раза, а количество рекламаций сократилось в 10,3 раза.

Цех анодирования на предприятии ООО «Лука»

С 2001 года «Лука» производит профили из алюминия и нержавеющей стали, пороги для напольных покрытий, крюки для системы хранения, крепежи.

В 2017 году стало понятно, что функционал «1С:Предприятие 7.7» стало недостаточно для решения всех задач производственного и складского учета. Поэтому решили перейти на «1С:Предприятие 8» и заодно доработать функционал так, чтобы автоматизировать основные бизнес-процессы.

На тот момент техподдержкой 1С занималась наша компанияООО «Баланс-Софт», поэтому перенос базы с версии 7.7 на 8 и доработку функционала поручили нам.

Задачи автоматизации

Условно предприятие можно разделить на 2 части: производство и склад. Условно, потому что все процессы взаимосвязаны, и ошибки на одном участке ведут к ошибкам на другом.

Проблемы производства до автоматизации

Чтобы произвести один профиль, нужно подготовить задания для всех цехов, которые участвуют в его изготовлении. Например:

- сначала нужно нарезать нужное количество металла и передать его на следующий участок,

- далее профиль нужно анодировать: на этом этапе профиль подвешивают на траверсу (грузозахватная балка с креплениями) и по очереди погружают в несколько ванн с растворами, чтобы создать на поверхности металла защитную оксидную пленку,

- потом просверлить и проштамповать,

- и при необходимости окрасить: профиль подвешивается горизонтально и отправляется в автомат, который распыляет на него краску,

- или декорировать: в этом случае профиль загружают в так называемый чемодан, где под воздействием высокой температуры на профиль наклеивается пленка,

- нарезать нужной длины,

- упаковать и наклеить этикетку в соответствии с требованиями заказчика.

Траверса с подвешенными на нее профилями

На подготовку заданий для всех производственных участков уходило 24 часа. Ведь нужно распределить ресурсы, чтобы и профиля хватило, и мощности не простаивали, и все нюансы производства были учтены. Плюс задания должны следовать друг за другом в таком порядке, чтобы не приходилось лишний раз тратить время на переналадку оборудования.

Но это еще не все, на готовый профиль нужно наклеить этикетку: под брендом ООО «Лука» или под брендом заказчика в его корпоративных цветах. Раньше этикетки оформляли в графическом редакторе и печатали их на принтере. Все изменения вносились вручную, из-за этого было много ошибок, лишние траты на этикетки и термопечать.

Проблемы склада до автоматизации

Готовый профиль отправляется на склад. Какие «узкие места» в работе склада были раньше:

- Много ошибок и рекламаций: раньше собирали заказы по бумажным накладным, сотрудник просто сравнивал название из заказа и название продукции. Из-за большого количества пересорта приходилось выполнять дополнительную работу: оформлять возврат, повторно собирать заказ, готовить новые документы и т.д.

- Сложно обучать новых сотрудников: для того чтобы быстро и качественно работать на складе, сотрудник должен был знать всю номенклатуру, это 15 000 наименований, при этом некоторые изделия визуально очень похожи.

- Зависимость от сотрудников: из-за того, что обучать новых сотрудников было сложно и долго, увольнять «старых» сотрудников было проблематично.

- Невозможно оценить работу сотрудников и привязать оплату к выполнению KPI: вроде все сотрудники в течение дня работали, выполняли задания, но кто из них был эффективнее, кто делал меньше ошибок при сборке товара, было сложно оценить.

Решение: разработка новой базы

После анализа всех бизнес-процессов предприятия, мы поняли, что ни одно готовое решение не сможет решить все задачи. Совместно с руководством ООО «Лука» мы решили разработать функционал с нуля.

1С — самое распространенное и гибкое программное обеспечение в России. На нем можно реализовать практически любой функционал. Поэтому выбрали именно 1С.

Какие решения внедрили

1. Адресное хранение

Склад разбили на ячейки и промаркировали каждую ячейку. Внедрили в 1С аналитику по ячейкам: в 1С тоже все разделяется по ячейкам и можно посмотреть, что где лежит.

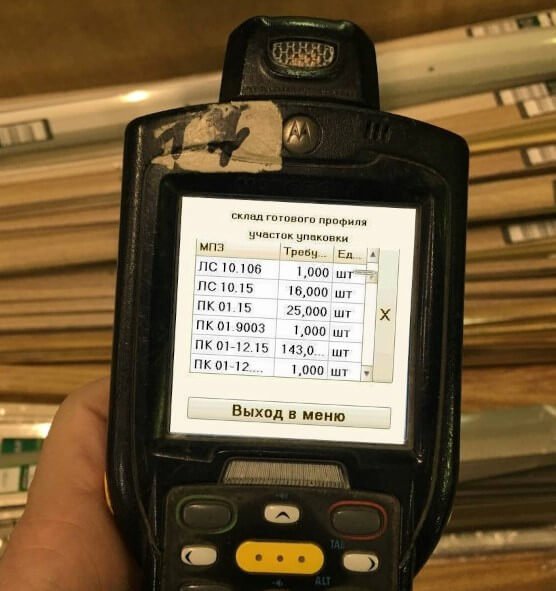

2. Штрихкодирование и работа с терминалами сбора данных (ТСД)

Сотрудник склада начинает работать с ТСД при помощи пароля и/или сканирования персонального штрихкода — в системе фиксируется вся его работа:

- сколько заказов собрал,

- какие именно,

- сколько времени на это ушло.

По этим данным можно делать аналитические отчеты по работе склада в целом и по каждому сотруднику отдельно. Плюс у сотрудников разные права доступа: сборщик не может заниматься производством и наоборот.

Задание приходит непосредственно на ТСД сотрудника, где он видит: что, в каком количестве и откуда надо забрать.

Когда сотрудник подходит к нужной ячейке, он сканирует штрихкод товара, затем сканирует штрихкод ячейки, откуда он взял этот товар. Если отсканировал не то, что в задании, то на ТСД выйдет сообщение об ошибке.

Начальник склада ООО «Лука» Евгений Истомин: «Ошибок стало меньше»

Также внедрили выборочный контроль: система рандомно выбирает готовые коробки и отправляет задание контролеру на ТСД. Контролер вскрывает готовую коробку и сканирует весь товар. Если что-то лишнее или чего-то не хватает, на ТСД появится информация об ошибке. Если нужен 100% контроль всего заказа по отдельным клиентам, система это учитывает и дает задания контролерам.

Плюс каждой собранной коробке присваивается уникальный номер. Если заказ собран некорректно, то заказчик может назвать номер коробки, и будет понятно, кто допустил ошибку при сборке.

3. Разработали и внедрили модуль «Планирование производства»

Когда приходит заявка, администратор вносит его в базу 1С. Программа анализирует остатки продукции на складе, и, если понимает, что готовой продукции не хватает, начинает планировать: что и в каком количестве нужно произвести с учетом остатков полуфабрикатов по всем производственным переделам.

Теперь, чтобы рассчитать задание на производство, достаточно нажать пару кнопок, и уже через 30 минут будет сформировано задание на 12 смен (6 дней) вперед. При этом все нюансы каждого этапа будут учтены, сотрудникам нужно просто выполнять то, что выйдет в задании: какой профиль взять, в каком количестве, как подвесить на траверсу и т.д.

Старший инженер по планированию ООО «Лука» Лилия Черепанова: «Расчет заданий на все участки производства ускорился в 47 раз»

Если на складе недостаточно металла для производства всех заказов, система автоматически создает задание на покупку металла. Это правило работает по аналогии с подпиткой нижних ячеек: если в нижних ячейках недостаточно товаров, система сама создает задание кладовщикам, чтобы они добавили товар с верхних ячеек в нижнюю.

Что пошло не так

1. Сопротивление сотрудников

Первое, с чем столкнулось руководство компании «Лука», это нежелание сотрудников переходить на новую систему. Жаловались на ошибки и неудобство.

Что сделали?

Руководитель компании провел на складе две недели, анализировал работу персонала. Он пришел к выводу, что больше всего недовольства вызывал тот факт, что вся деятельность сотрудников теперь фиксируется. Раньше невозможно было понять, кто и сколько заданий выполнил, с каким количеством ошибок, за какое время. После автоматизации все эти процессы стали прозрачными, соответственно, отлынивать от работы уже не получалось.

По просьбе руководителя мы добавили правило: если сотрудник бездействует более получаса, программа создает отчет о простое и направляет его начальнику склада. Это позволило оперативно отрабатывать все случаи бездействия в реальном времени, а не по итогам месяца, когда формируются отчеты по работе сотрудников.

Постепенно все признали эффективность новой систему, и стали собирать в 2 раза больше заказов без увеличения штата.

2. Проблемы с Wi-Fi

ТСД для корректной работы и бесперебойной передачи данных всегда должен принимать сигнал Wi-Fi. Поскольку помещение склада большое, Wi-Fi роутеры были размещены по всему пространству, чтобы терминал при переходе из зоны одного роутера сразу подключался к другому роутеру.

Но металл, из которого сделаны цеха, влиял на качество Wi-Fi: терминал не сразу переключался с одной точки на другую, в итоге сотрудникам приходилось ждать, когда ТСД поймает сигнал. Это замедляло работу склада, к тому же информация поступала в систему с задержкой.

Что сделали?

Пригласили специалистов, которые провели радиоразведку и составили план оптимального расположения точек Wi-Fi с учетом препятствий, которые мешали сигналу. Проблемы с переключением ТСД от одной точки к другой свелись к нулю.

Доработка функционала после запуска

Мы завершили полную автоматизацию компании «Лука» в 2018 году. Но с развитием бизнеса возникли новые потребности, которые нужно было автоматизировать. Поэтому мы продолжаем сотрудничество и разрабатываем дополнительные модули.

Привязали места хранения к продукции

Раньше готовую продукцию складывали в том же цехе, где произвели — в результате производственный цех превращался в склад: неудобно ходить, работать, сложно найти нужную продукцию.

Сейчас, после того как продукцию изготовили, система автоматически создает задание для работников склада, чтобы они перенесли эту продукцию на склад и разместили по заданию. При этом за каждой продукцией закреплено определенное место хранения, что позволяет дозаполнять пустые склады равномерно в процессе смены и все лежит на своих местах.

Настроили работу через моноблоки

Раньше сотрудники отмечали выполненные задания на бумаге. Потом инженеры обрабатывали эти данные и вносили в базу. Информация попадала в систему с опозданием.

Сейчас все задания сотрудники видят на экране монитора. Отмечают выполнение там же, на экране, информация мгновенно и без дополнительной обработки попадает в общую базу.

Разработали функцию «гибкой» комплектовки

Раньше комплектовка была «жесткая»: в упаковку клали столько штук продукции, сколько требовал заказчик. Потом появились клиенты, которые были готовы работать с комплектовкой по стандартам ООО «Лука»: количество товара в упаковке зависит от веса и других товарных характеристик.

Когда заказ заносится в базу, срабатывает правило под конкретного заказчика. Сборщику не нужно помнить, что вот для этого клиента в упаковке должно быть 24 штуки — все требования формируются в задании автоматически и выводятся на экран ТСД.

Разработали дополнительные модули под конкретных покупателей

Например, если покупатель просит этикетки со штрихкодом ITF-14, вместо стандартного EAN-13 или EAN-128, то когда от него приходит заказ, в системе срабатывает правило формирования определенных этикеток. При этом в работе сотрудника ничего не меняется, он работает по привычному алгоритму.

Этикетки нужного формата автоматически выводятся на печать и наклеиваются на профиль.

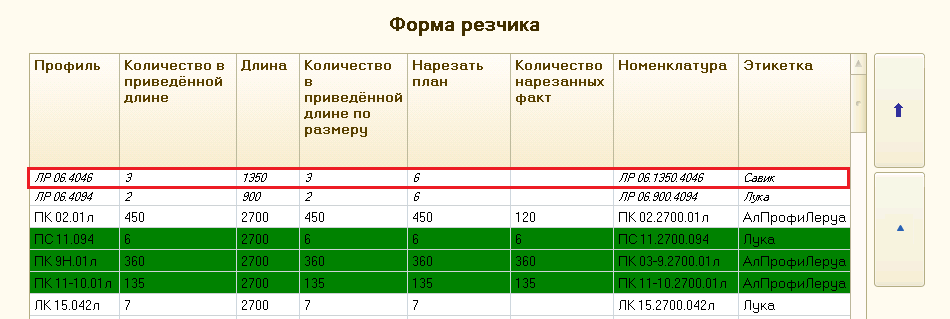

Автоматизировали форму резчика

Раньше задания на резку профиля выдавали в распечатанном виде, на это уходило очень много бумаги и времени, потому что каждый день на каждую спецификацию надо по 600 с лишним позиций. Это около 10 листов А4 за смену.

Сейчас сотрудник видит в моноблоке, сколько и какой профиль нужно взять, какой длины отрезать. Там же он отмечает выполнение задания. А если что-то пошло не так, то в программе помечает профиль, как брак, и указывает причину.

Такой функционал выведения бракованной продукции реализован на всех участках. Но на участке резки часто бывало так, что брак произошел по вине сотрудника, но он указывает другую причину, например, коррозионные пятна или волнистость полотна. В программе фиксируется время выведения бракованной продукции. Можно посмотреть по камерам, что именно произошло в этот момент и выяснить настоящую причину брака.

Все изменения внедрили в работу филиалов в Санкт-Петербурге, Москве, Челябинске, Волгограде и Новосибирске.

Начальник производства ООО «Лука» Андрей Михайлов: «Автоматизация формы резчика позволила сократить количество брака»

Результаты автоматизации склада и производства

- Время сборки заказа сократилось на 54%. За смену стали собирать в 2 раза больше заказов при том же штате.

- Количество ошибок при сборке сократилось на 99%.

- Количество рекламаций уменьшилось в 10,3 раза, благодаря системе выборочного контроля и уникальному номеру каждой коробки.

- Время проведения инвентаризации сократилось с двух дней до 8 часов.

- В 47 раз быстрее стали рассчитывать задания для всех участков производства. Если раньше на это уходили сутки, то теперь система за 30 минут рассчитывает задания на 12 смен (6 дней) вперед.

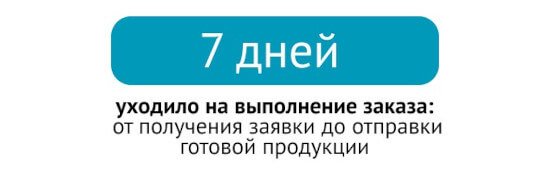

- В 3,5 раза увеличилась эффективность производства. Время выполнения заявки от момента получения заказа до отправки готовой продукции сократилась с 7 дней до 2-3 дней.

Начальник производства ООО «Лука» Андрей Михайлов: «Время на выполнение заявки сократилось с 7 дней до 2»