Узнайте, как работает сыроваренный завод будущего и какую роль на нем играют сотрудники.

Владимир Ямщиков,

директор по IT АО фирмы «Агрокомплекс» им. Н. И. Ткачева, Краснодарский край

В 2018 году «Агрокомплекс» им. Н. И. Ткачева ввел в эксплуатацию новый сыроваренный завод общей площадью 22 тыс. кв. м. Мы создали первое в России роботизированное производство молочных продуктов с минимальным участием человека.

При производстве одной единицы готовой продукции на сыроварне занято в пять раз меньше сотрудников, чем на любом другом, неавтоматизированном заводе. Количество брака и некондиции в четыре раза ниже, чем в среднем по отрасли. Стабильность параметров выпускаемой продукции приближается к 100 процентам.

Но даже роботизированному производству нужна автоматизация. Мы хотели сократить время ввода и обработки информации, избавиться от дублирования данных и оптимизировать бизнес-процессы. Выбрали «1С», так как с 1997 года «Агрокомплекс» автоматизирует производственные площадки на базе этого разработчика.

Мы узнали, что один из партнеров компании «1С» из Казани разработал готовое решение, учитывающее особенности предприятий молочной отрасли. После демонстрации решили внедрить на производстве автоматизированную систему «1С:ERP» и «1С:Молокозавод. Модуль для 1С:ERP и 1С:КА2».

Как внедряли

Реализация проекта заняла 11 месяцев. В команду вошли: IT-директор, заместитель генерального директора по производству, директор завода и начальник по производству. Со стороны подрядчика — руководитель и менеджер проекта, руководители рабочих групп, аналитики, программисты, консультанты, а также менеджер по качеству.

Так как офис подрядчика находится в Казани, часть специалистов на время проекта переехали к нам жить. Они снимали жилье и каждый день приходили на предприятие как на работу.

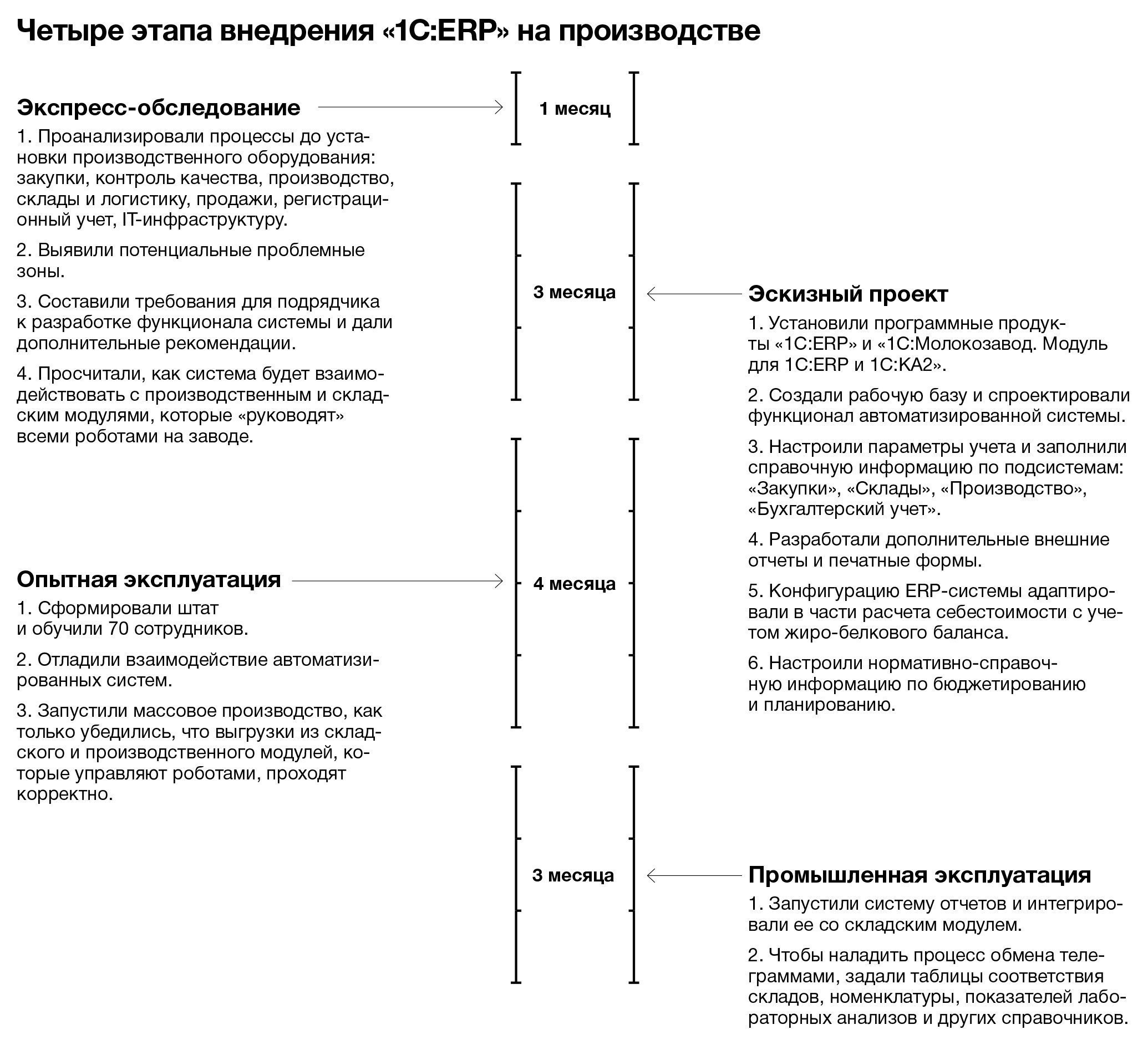

Сам проект разбили на четыре этапа.

Экспресс-обследование. В течение месяца мы вместе с консультантами анализировали процессы: закупки, контроль качества, производство, склады и логистику, продажи, регистрационный учет, IT-инфраструктуру. Выявили потенциальные проблемные зоны. За основу взяли управление производством на нашем молочном предприятии.

Затем составили требования к разработке функционала и дали дополнительные рекомендации о том, что нам хотелось бы видеть в новом продукте. Например, необходимость автоматически распределять затраты на себестоимость сыра пропорционально количеству дней созревания по установленным формулам. Подрядчик дописывал эти элементы под нас.

Постановка задачи

Один из элементов — планирование работы: как формировать задание на производство? Какие данные брать в отделе торговли, какие — в отделе реализации? Сколько может продать наш коммерческий отдел, сколько продукции смогут взять под реализацию торговые сети? На выходе система должна была подсказывать, на сколько нужно увеличить производственные мощности.

Мы подробно проанализировали процессы еще до установки производственного оборудования. Параллельно просчитывали, как система будет взаимодействовать с производственным и складским модулями, которые «руководят» всеми роботами на заводе.

Эскизный проект. За следующие три месяца мы установили программные продукты. Создали рабочую базу и спроектировали функционал автоматизированной системы, настроили параметры учета и заполнили справочную информацию по подсистемам: «Закупки», «Склады», «Производство», «Бухгалтерский учет».

Параллельно разработали дополнительные внешние отчеты и печатные формы. Конфигурацию ERP-системы адаптировали в части расчета себестоимости с учетом жиро-белкового баланса.

Настроили нормативно-справочную информацию по бюджетированию и планированию: создали модели бюджетирования «Модель для контроля лимитов» и «Модель для оперативного бюджетирования» с видами бюджетов для ввода плановых показателей и план-фактного анализа, разработали сценарии товарного планирования в разрезе года, месяца и дня.

Опытная эксплуатация. Еще четыре месяца мы обучали сотрудников и параллельно отлаживали взаимодействие автоматизированных систем. Как только убедились, что выгрузки из складского и производственного модулей, которые управляют роботами, проходят корректно — запустили массовое производство.

При этом мы все равно столкнулись со сбоями и разницей в итоговых показателях. Например, заметили недоработку в ячеистом хранении. Для человека полка — это целая полка: верхняя, нижняя и т. д. Мы можем поставить упаковку на любое свободное место. А вот для робота нужно указать «ячейку» — конкретное место по высоте, в центре или с краю.

К концу опытной эксплуатации мы сформировали штат и обучили сотрудников, которые должны были работать в новой программе. В общей сложности автоматизировали 85 рабочих мест. Семьдесят сотрудников учили совместно с подрядчиком. После написали всем подробные инструкции на рабочие места.

Мы понимали, что одно дело — обучаться в классе, а другое — работать на реальном производстве. Поэтому выделили трех специалистов: IT-директора, системного администратора и консультанта-программиста, которые оперативно отвечали на вопросы персонала. Они помогали работникам с утра, проверяя рабочие места, и делали обход вечером. Параллельно работала онлайн-поддержка.

Как это работает

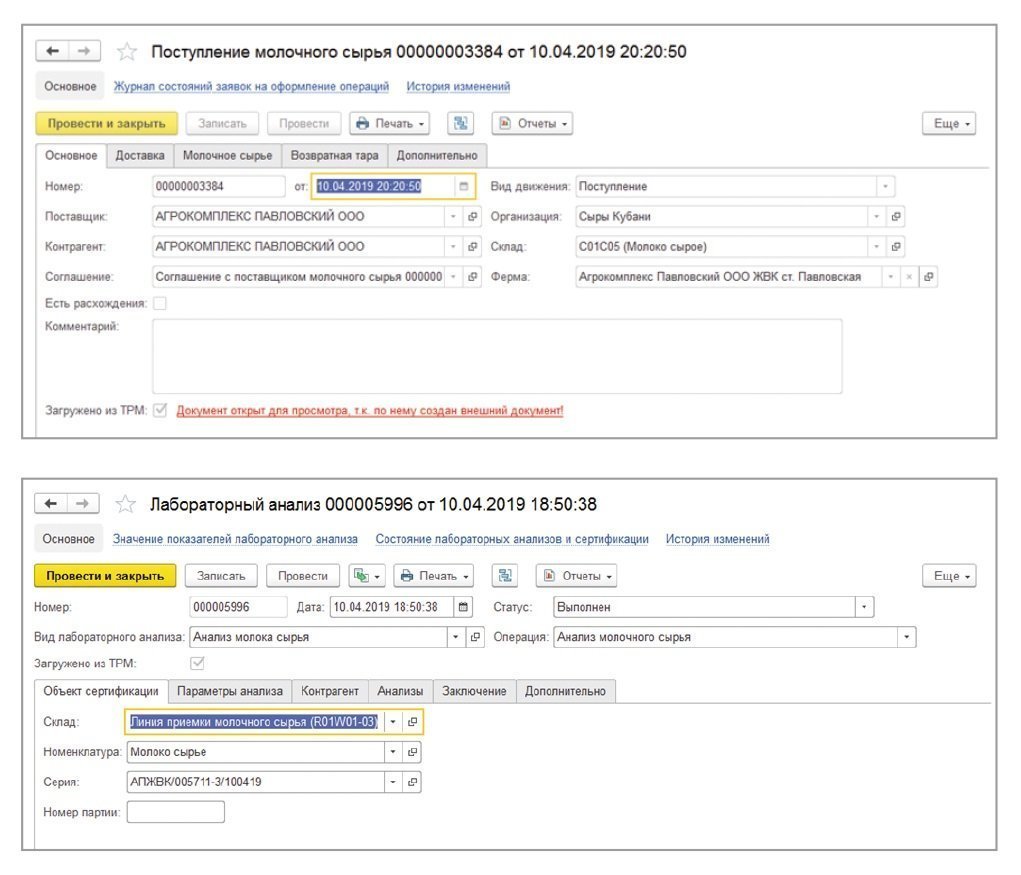

На основании заказа поставщику, который формируется в «1С:ERP», в производственной системе автоматически создается телеграмма (задание), которая отправляется на склад. Со склада она возвращается уже с фактически полученным количеством товара, и на основании этой телеграммы также автоматически формируется документ приобретения товаров и услуг.

Раньше работнику надо было самому идти считать, делать инвентаризацию, а сейчас робот сам привозит точное количество товара. Это яркий пример бесшовной интеграции — слаженной работы разных систем автоматизации: склада и модуля молокозавода.

Аналогичным образом система отрабатывает функционал и по созданию документов реализации, где на основании телеграмм из складского модуля формируются документы инвентаризации и пересортицы товаров.

Промышленная эксплуатация. В течение трех месяцев мы запустили систему отчетов и интегрировали ее со складским модулем.

Чтобы запустить процесс обмена телеграммами, мы задали таблицы соответствия складов, номенклатуры, показателей лабораторных анализов.

В режиме реального времени система мониторит таблицы соответствия. При появлении новых записей данные расшифровываются и создаются соответствующие документы в «1С» по разным алгоритмам. Например, если строки «отправленные» или «принятые» в номенклатуре различные — формируется документ «выпуск продукции», если данные совпадают — создается документ «перемещение сырья и готовой продукции».

Производственный отчет показывает движение сырья и готовой продукции в разрезе участков, в физическом весе, жиро- и белкокилограммах. А также отклонения от нормы, рассчитанной исходя из плановых показателей качества. Система автоматически формирует и рассылает этот отчет топ-менеджерам ежедневно.

Роботизированное производство

Производственные линии и склад работают без участия человека. Всеми операциями, от приемки сырья до отгрузки готовой продукции, управляет оборудование, которое находится под онлайн-контролем «1С» 24 часа в сутки и 7 дней в неделю.

В системе фиксируются все этапы технологического процесса: приемка молока и лабораторные замеры его качества, формирование производственного расписания и транспортировка сырья на линии и т. д.

Система автоматически формирует оптимальные маршруты доставки продукции и сопроводительные документы. Автоматизированная система управления полностью исключает ошибки, связанные с человеческим фактором.

Результат

Мы полностью автоматизировали пять бизнес-процессов: лаборатория, приемка сырья, производство продукции и полуфабрикатов, склады, отгрузка готовой продукции. Для сравнения: наше молочное предприятие работает на продукте предыдущего поколения — «1С:УПП». В нем аналитику можно увидеть только после закрытия отчетного периода, например за сутки.

В «1С:ERP» мы сделали аналитику более прозрачной, чтобы видеть почти каждую операцию в режиме онлайн. Например, можно посмотреть, какие операции прошли сегодня по состоянию на 10 часов утра. Руководители могут в режиме реального времени анализировать отчеты производства, оперативные остатки на складах.

Мы настроили модели процессов бюджетирования и разработали взаимосвязь видов бюджетов и контроль исполнения.

Владимир Ямщиков

Окончил Кубанский государственный аграрный университет по специальности «прикладная информатика в экономике». Прошел курс повышения квалификации по направлению «Бухгалтерский учет, анализ и аудит». С 2017 года работает в АО фирмы «Агрокомплекс» им. Н. И. Ткачева. В 2018 году назначен на должность директора по информационным технологиям.

«Николаевские сыроварни»

Крупнейший завод по производству сыров и молочных продуктов на территории Краснодарского края.

Ежедневно перерабатывает 600 тонн молока, 550 тонн молочной сыворотки и вырабатывает более 80 тонн сыров, масла и молочных продуктов. Используется сырье с собственных ферм.

Входит в состав АО фирмы «Агрокомплекс» им. Н. И. Ткачева» (выручка — 50 млрд руб. в 2018 году).

Комментарии