Управление производством

Зачем использовать подсистему «Производство»?

Ключевыми целями процессами управления производством являются:

- высокое качество обслуживания клиентов:

- быстрое определение возможного срока изготовления продукции по запросу клиента;

- своевременное выполнение обязательств перед клиентом по срокам и ассортименту;

- мониторинг хода исполнения заказов;

- гибкая система оперативного управления:

- управление приоритетами выполнения заказов;

- формирование согласованного по доступным мощностям и ресурсам графика производства;

- оперативная реакция на отклонения в выполнении графика и изменение заказов, включая перепланирование;

- эффективное использование производственных ресурсов и снижение себестоимости:

- исключение работ, не востребованных внешним и внутренним спросом;

- контроль выполнения нормативов и использования замен, аналогов;

- мотивация персонала.

Уровни производственного планирования

В «1С:ERP. Управление холдингом» предусмотрена возможность как простого учета производственных процессов, так и планирования производства, управления производством на разных уровнях.

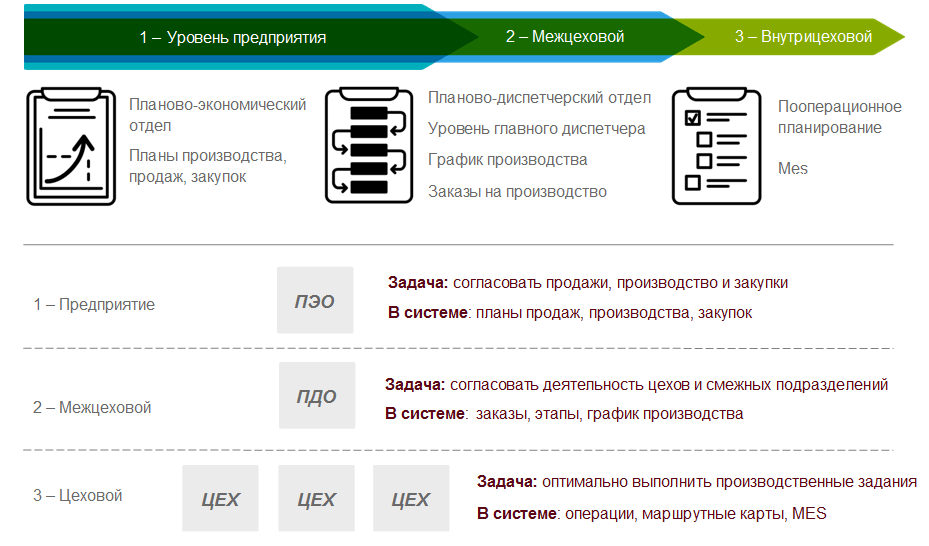

Производственное планирование в системе можно условно поделить на три уровня: уровень предприятия, межцеховой, уровень цеха.

В системе «1С:ERP. Управление холдингом» планирование на уровне предприятия — это составление согласованного комплекта планов: планы производства, снабжения, продаж. Основная задача этого уровня планирования — согласовать действия различных подразделений.

Система оперативного управления производством обеспечивает планирование и диспетчирование производственных процессов. С ее помощью определяется порядок запуска изделий в производство, выполняется создание необходимых резервов материалов и производственных заделов, достигается бесперебойное снабжение рабочих мест материалами и полуфабрикатами. Эти задачи решаются с учетом типа производства, организационных и технологических особенностей производственных процессов.

Подсистема «Производство» предусматривает два уровня оперативного управления:

- межцеховой уровень — позволяет управлять выполнением графика производства, исполнителями которого являются отдельные подразделения. Обеспечивается координация процессов передачи результатов этапов между подразделениями;

- внутрицеховой уровень — позволяет организовать исполнения графика производства в отдельном подразделении — обособленной зоне ответственности диспетчера подразделения (цеха, участки).

Нормативно-справочная информация производственной подсистемы

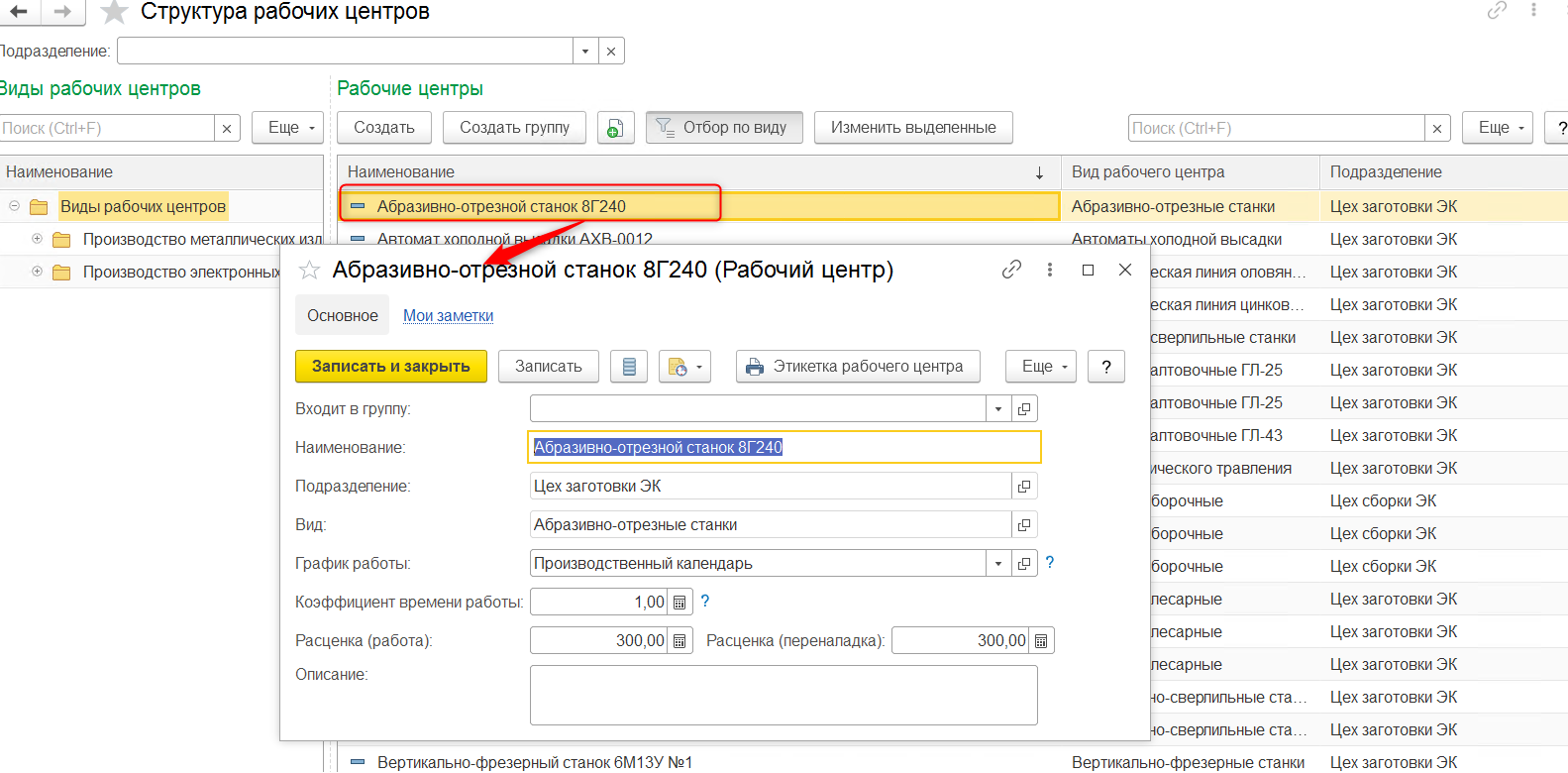

Станки и оборудование

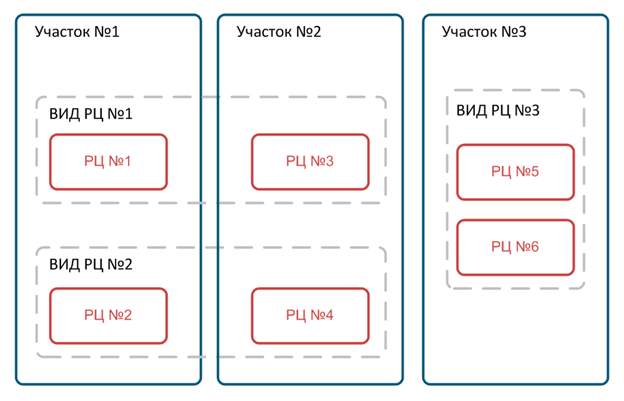

Для описания производственных мощностей подразделений предусмотрены виды рабочих центров, представляющие собой группу рабочих центров, способных выполнить технологическую операцию с требуемым качеством.

Использование видов рабочих центров позволяет задать различные параметры планирования: параллельная загрузка станков и оборудования, стоимость работ на конкретном рабочем центре, относительную скорость выполнения работы и т. п.

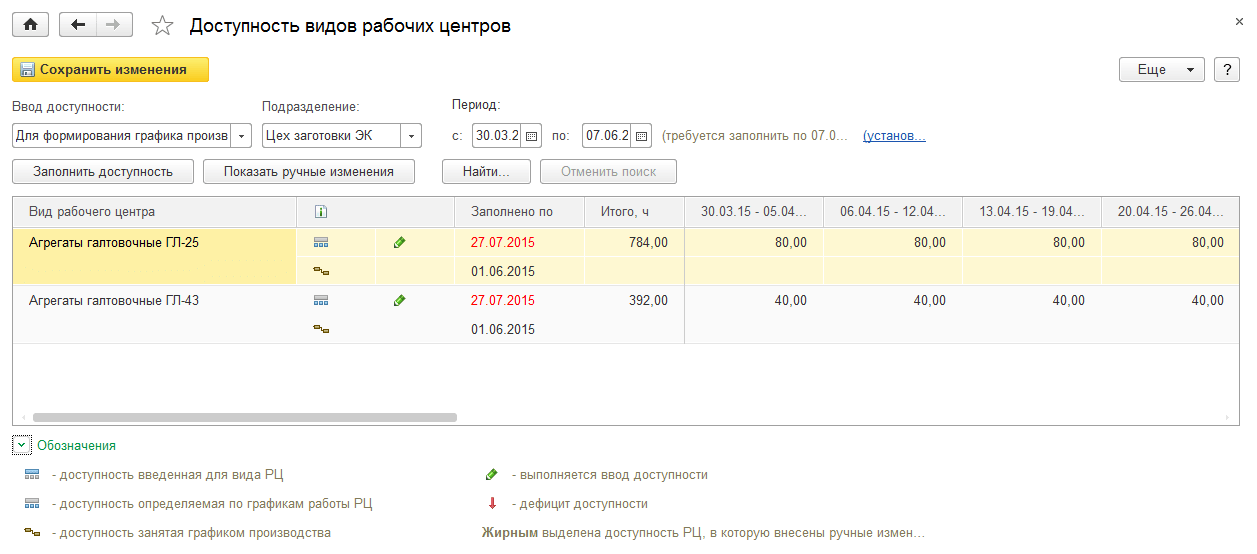

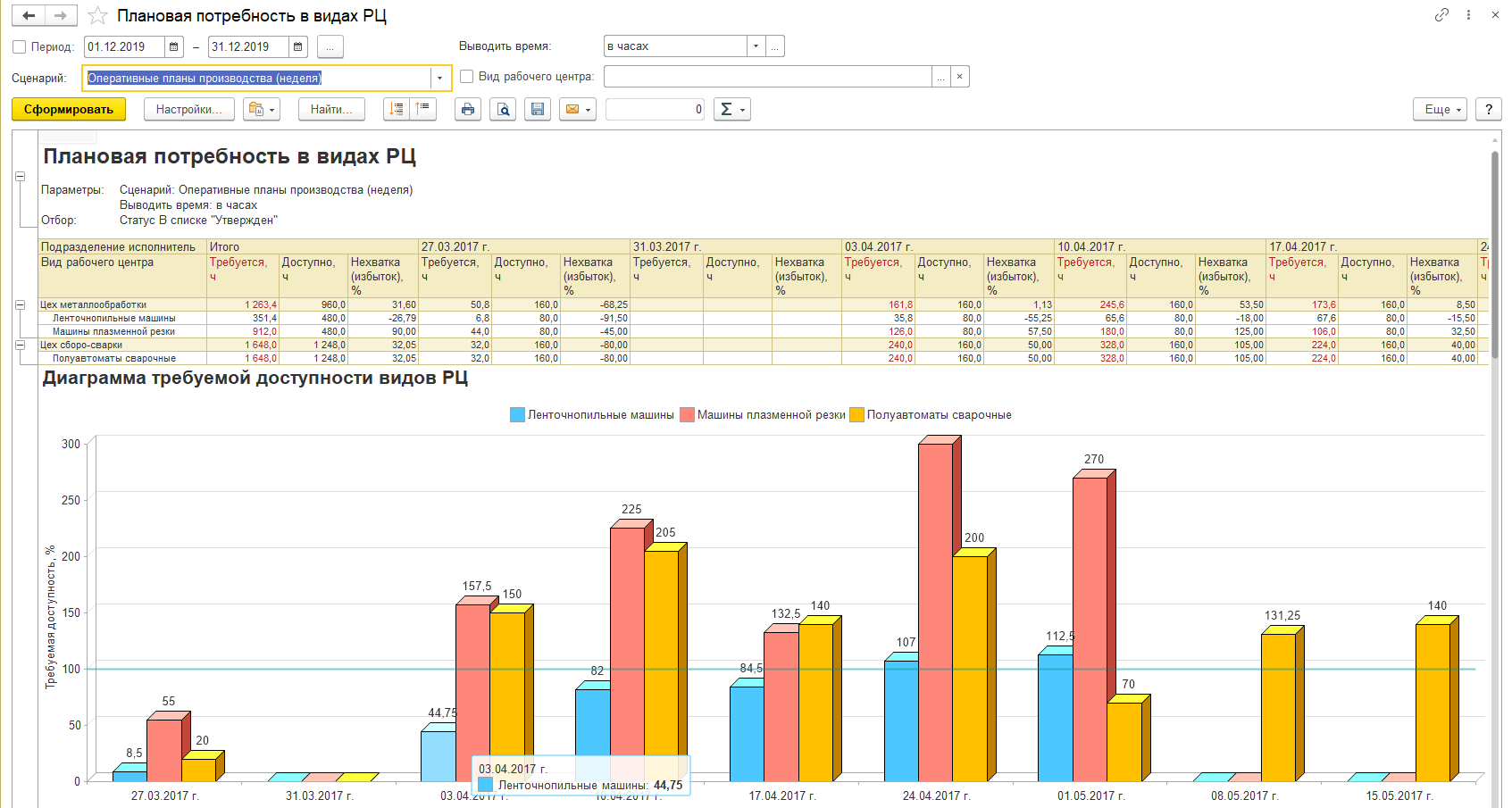

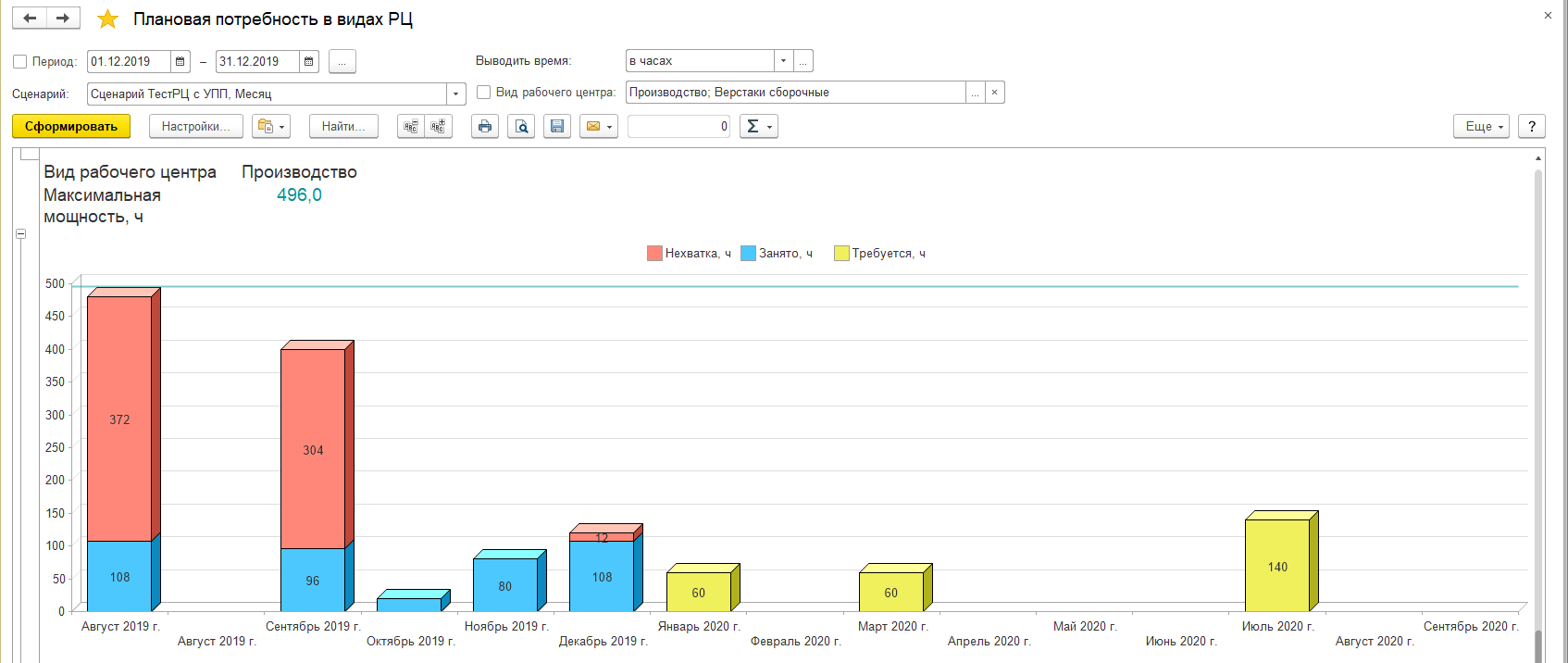

Есть возможность управлять доступностью видов рабочих центров, что позволяет отражать в информационной системе организационные решения, направленные на преодоление пиковых нагрузок, возникающих при составлении графика производства (например, изменение сменности работы, разовые изменения графика работы), обеспечить эффективное использование трудовых ресурсов.

Производственные подразделения и участки

В производственных подразделениях решаются задачи внутрицехового выполнения этапов графика производства, сбора и распределения затрат.

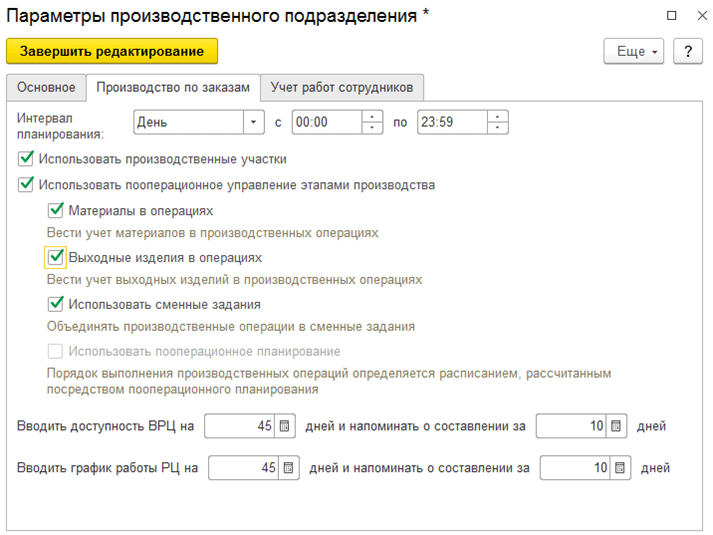

Для производственных подразделения в системе задаются:

- варианты участия подразделения в производстве продукции;

- график работы подразделения, который по умолчанию будет предлагаться для рабочих центров. Если в подразделении ведется работа в несколько смен — можно установить график работы для каждой смены;

- интервал планирования — квант времени, использующийся для оценки доступности видов рабочих центров данного подразделения при составлении графика производства;

- период для опережающего занесения данных о доступности видов рабочих центров для составления графика производства;

- период для опережающего занесения данных о доступности рабочих, для составления расписания рабочих центров;

- возможность использования операций для детального управления выполнением этапов производства на внутрицеховом уровне;

- возможность использования производственных участков.

Производственные участки принадлежат подразделениям и уточняют их организационную структуру.

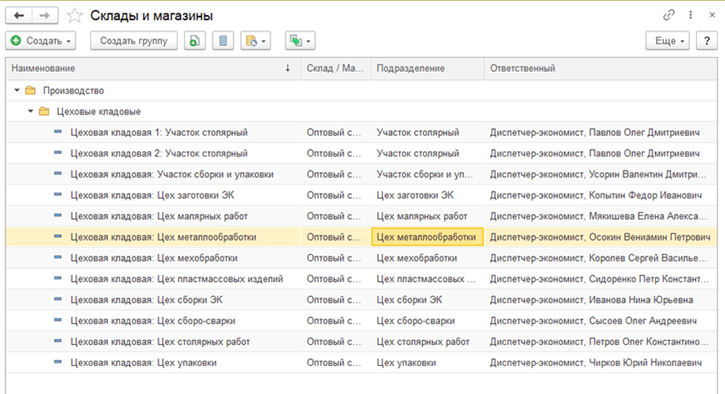

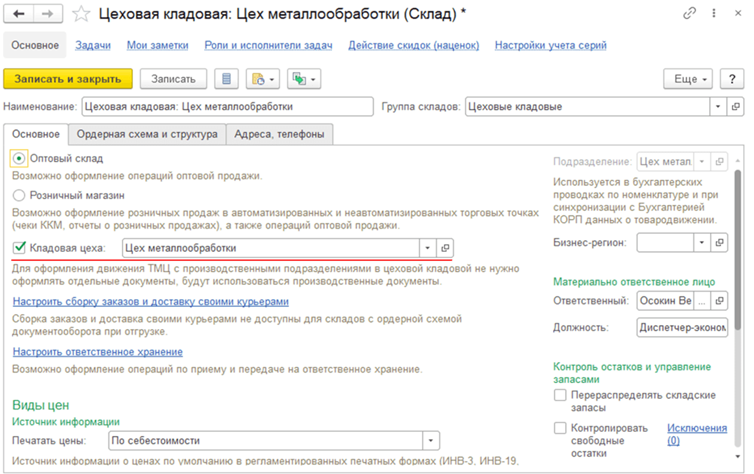

Цеховые кладовые

Цеховая кладовая — это склад, у которого со своим цехом организован упрощенный документооборот.

В производстве применяется большое количество материалов, для передачи которых в подразделения используются отдельные (от обеспечения графика производства) механизмы. Это, прежде всего, относится к расходным материалам общего применения, а также к мерным материалам, по которым трудно вести обеспечение мелкими партиями. Для управления использованием таких материалов и ведения учетных действий по ним в рамках незавершенного производства предназначены цеховые кладовые.

По характеру учетных действий и документообороту использование цеховых кладовых максимально соответствует отражению движения товаров на складах. Для подразделения допустимо указать несколько разных кладовых: цеховые кладовые могут разделять зоны материальной ответственности производственных бригад.

Ресурсные спецификации

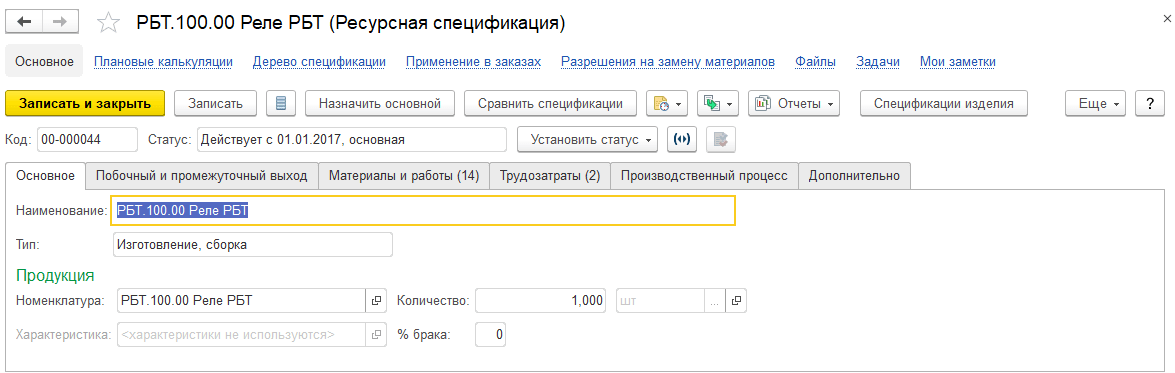

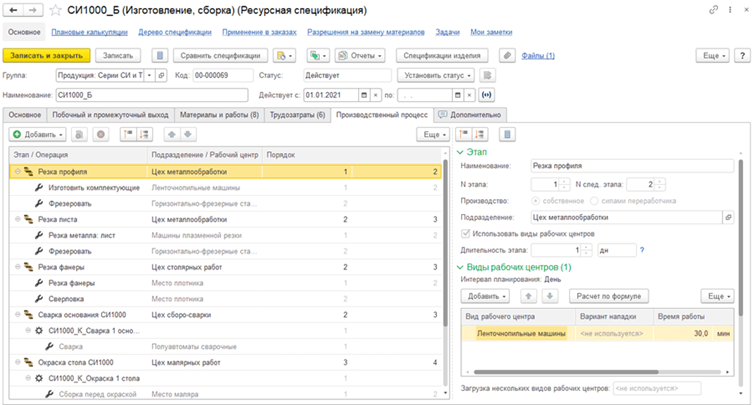

Параметры производственного процесса изготовления продукции и полуфабрикатов можно описать, используя универсальный инструмент — Ресурсные спецификации.

Ресурсная спецификация описывает поэтапный производственный процесс и ресурсы, необходимые для его осуществления для производства продукции, выполнения работы, осуществления ремонта или разборки.

Спецификация может быть определена для номенклатуры, вида номенклатуры, списка номенклатуры. Назначение общей спецификации на вид номенклатуры обеспечивает эффективное ведение спецификаций на однотипную, схожую продукцию.

В системе «1С:ERP. Управление холдингом» обеспечено параметрическое назначение спецификаций и их автоподбор, что упрощает ведение отклонений и изменений в спецификациях на сложную продукцию.

Ресурсными спецификациями задаются:

- состав этапов производственного процесса, которые необходимо выполнить для выпуска продукции;

- список выходных изделий (продукция) и возвратных отходов;

- объем нормативных трудозатрат на выпуск;

- потребность материалах и в сопутствующих работах.

В ресурсных спецификациях поддерживается возможность задавать гибкие условия применения для материалов, побочного и промежуточного выхода и трудозатрат. Обеспечивается расчет нормативов по формулам. Расчет по формулам доступен для вычисления количества материалов, количества побочного и промежуточного выхода, трудозатрат и времени работы видов рабочих центров.

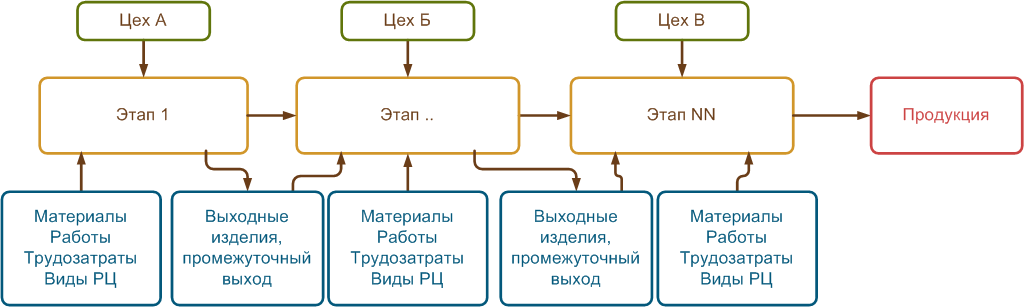

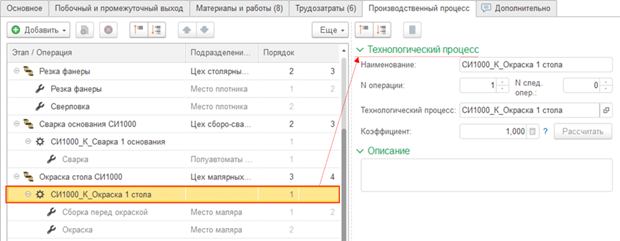

Основу структуры производственного процесса, описываемого в спецификации, составляет перечень этапов производственного процесса. Этапы могут детализироваться перечнями технологических операций и типовых технологических процессов.

Технологические процессы

Технологический процесс предназначен для описания последовательностей технологических операций, используемых многократно (в нескольких спецификациях) и ресурсов, применение которых обусловлено данной последовательностью операций.

Технологический процесс содержит операции, вспомогательные материалы (используемые в дополнение к основным материалам) и трудозатраты.

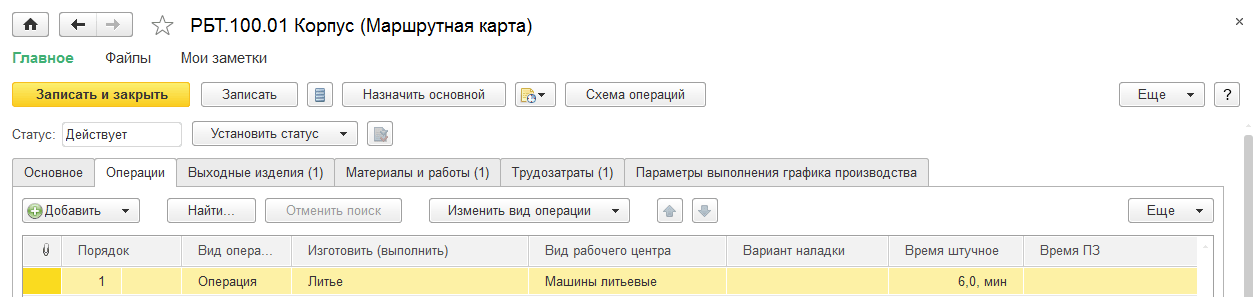

Необходимая детализация этапов производственных процессов обеспечивается с помощью маршрутных карт, которые описывают параметры выполнения обособленной группы технологических операций.

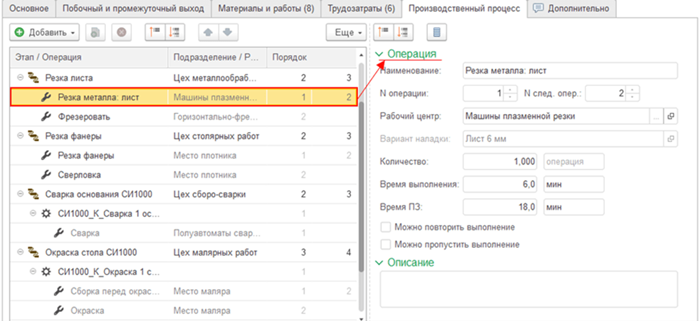

Технологические операции

Технологическая операция выполняется в производственном подразделении непрерывно одним или несколькими рабочими на одном рабочем центре, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями. Несколько технологические операций объединяет один производственный этап. Технологические операции описывают производственный процесс.

Нормативная длительность технологической операции описывается через следующие параметры:

- количество повторений для полного исполнения;

- нормативное время выполнения операции на единицу (нормативное количество) продукции;

- подготовительно-заключительное время;

- объем загрузки рабочего центра при выполнении операции.

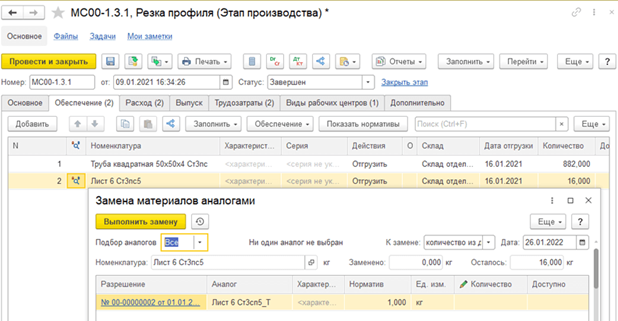

Аналоги материалов

Аналоги материалов — это номенклатурные позиции с характеристиками, использование которых в производственном процессе разрешено вместо материалов, указанных в ресурсных спецификациях.

Аналоги можно задействовать в производстве при невозможности обеспечить в срок требуемые материалы согласно ресурсной спецификации.

Параметрическое назначение аналогов материалов, и помощник подбора аналогов, реализованные в системе, упрощают замену материалов на аналоги в производственных и других документах.

Поддерживается автоматическая замена материалов и полуфабрикатов на аналоги при формировании этапов производства.

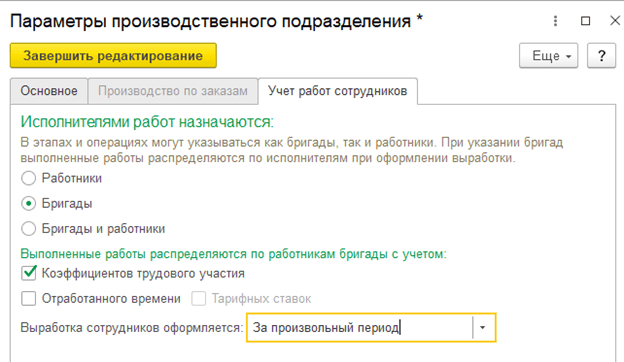

Исполнители производственных процессов

Исполнителями работ в рамках производственного процесса могут выступать как отдельные физические лица, так и организованные группы лиц — бригады. Настройка вариантов выбора исполнителей работ осуществляется при задании параметров производственного подразделения.

Для коллективного исполнения любого вида работ предусмотрена возможность сформировать бригады исполнителей. Включение физических лиц в состав бригады выполняется без ограничения в выборе организации и подразделения, в которых участник бригады принят на работу, без учета системы оплаты труда, установленной для работника. Один сотрудник может одновременно входить в несколько бригад. Состав бригад и вклад каждого участника в выпуске продукции уточняются непосредственно в процессе производства и фиксируются при регистрации выработки. Для расчета индивидуального вклада каждого участника бригады можно задать для него свой коэффициент трудового участия (КТУ). Распределение выполненных работ между участниками бригады также может производится с учетом их отработанного времени и тарифных ставок.

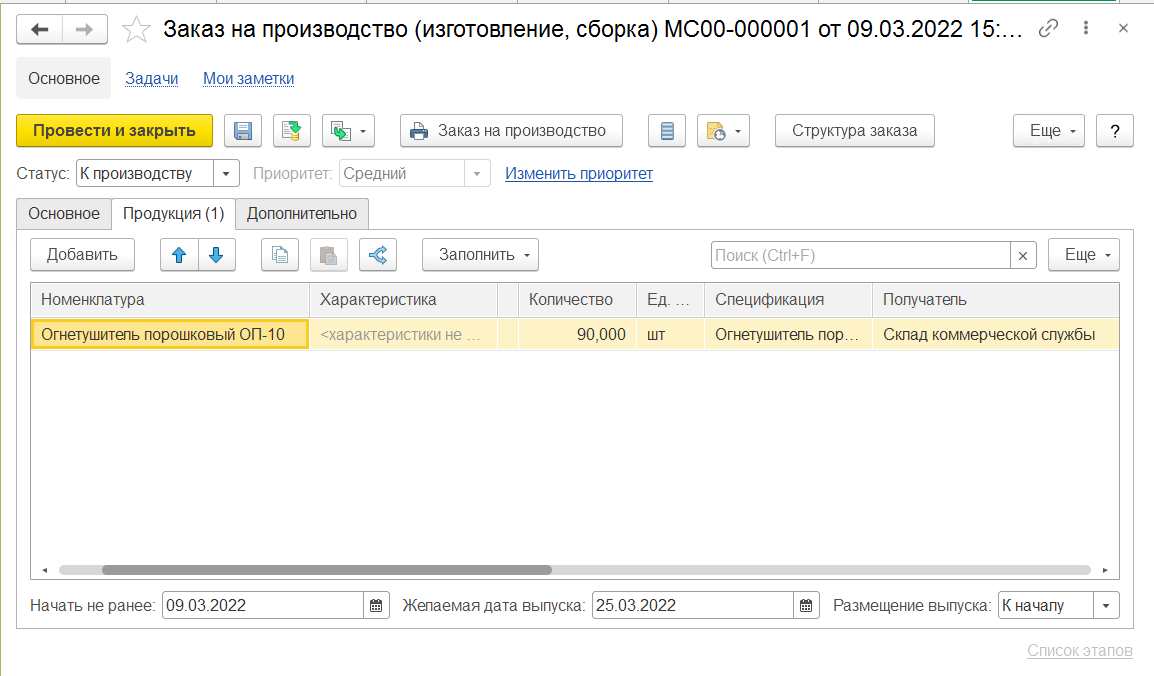

Формирование потребности в производстве

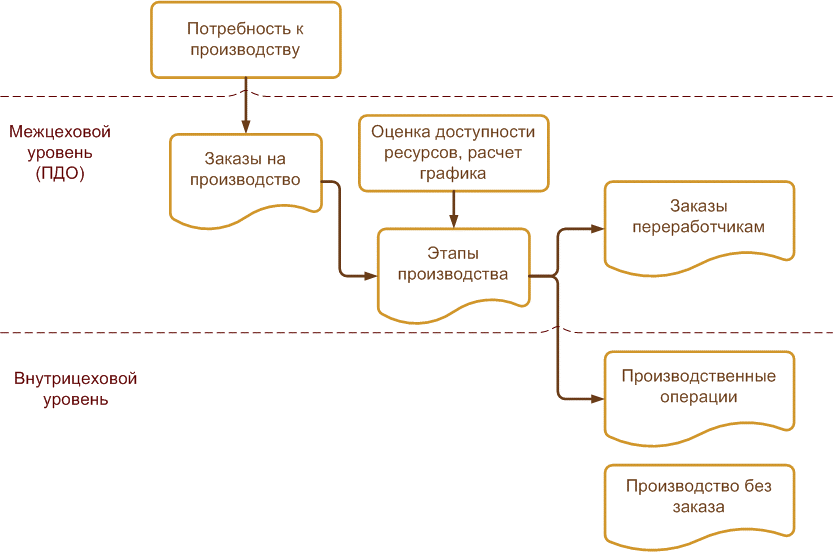

Потребность в производстве может быть сформирована несколькими способами.

Документы «План производства» используются для поддержки «толкающей» системы управления материальными потоками. Материальный поток в виде продукции и полуфабрикатов «выталкивается» получателю (например, на склад) по команде, поступающей из системы управления. «План производства» формируется на произвольный временной интервал с разбивкой по периодам. На основании планов производства возможна оценка потребности в трудовых ресурсах и согласование планов производства с планами закупок, ведется контроль исполнения планов.

Документы «Заказ клиента», «Заказ на внутреннее потребление», «Заказ на ремонт» формируют потребность в изделиях, которая может быть обеспечена посредством производства. Реализуется «тянущая» система управления материальными потоками (удовлетворение возникшей потребности).

Вне зависимости от источника потребности для ее обеспечения предлагается единый механизм, основанный на использовании документов «Заказ на производство». Заказы на производство формируют партии запуска в производство продукции, полуфабрикатов, выполнения работ.

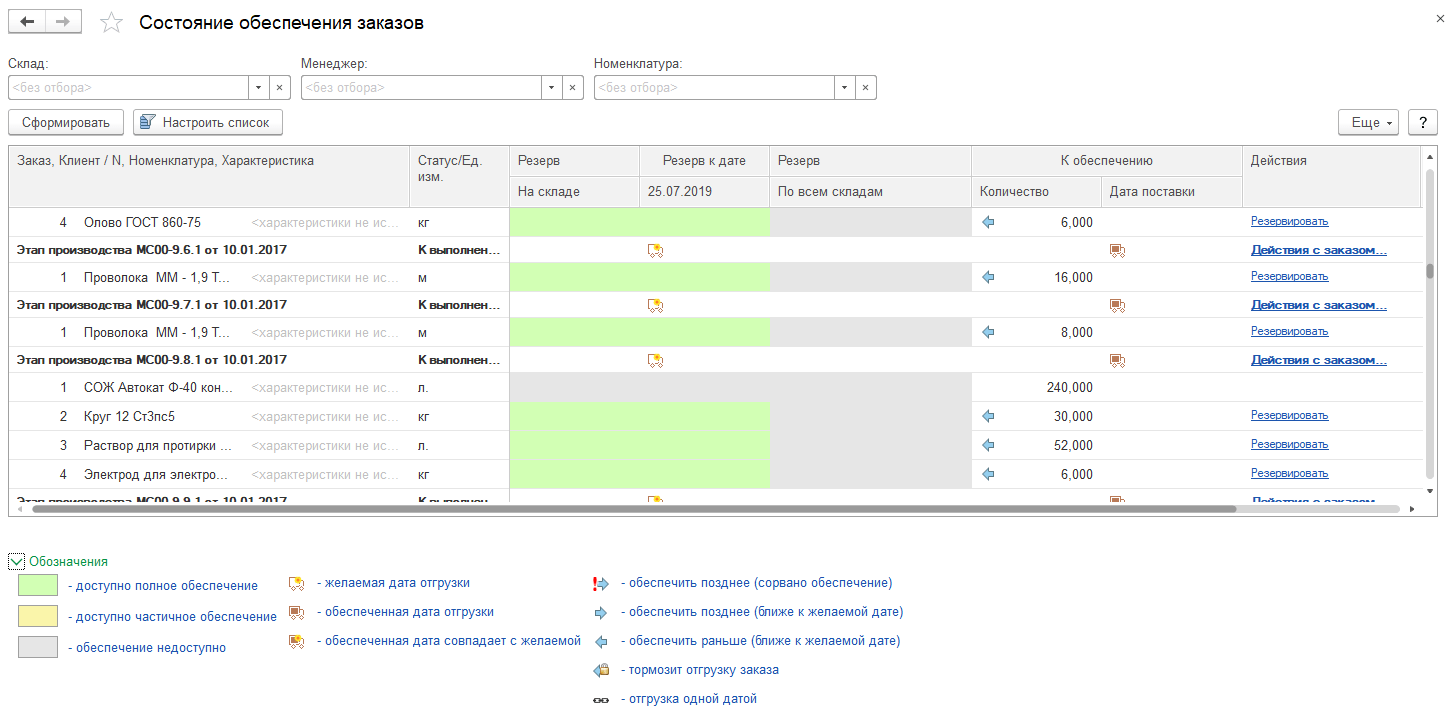

Контроль состояния обеспечения заказов возможен в рамках рабочего места «Состояние обеспечения заказов». Анализ состояния обеспечения предоставляет необходимую информацию для принятия решений по обеспечению заказов материалами.

Межцеховое планирование

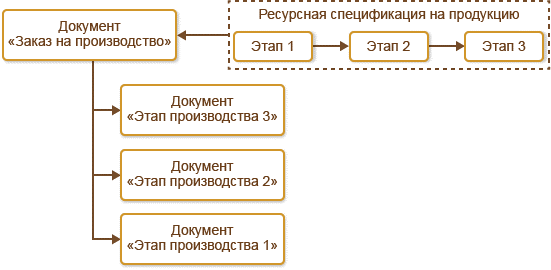

Управление ходом производства основано на исполнении этапов производственных процессов. Этапы могут формироваться на основе выбранной ресурсной спецификации или задаваться вручную.

В этапе содержится вся необходимая информация для производства: выходные изделия, материалы и полуфабрикаты, трудозатраты, использование видов рабочих центров. Каждый этап представляет отдельный документ.

За согласованное выполнение производственных процессов на межцеховом уровне отвечает график производства.

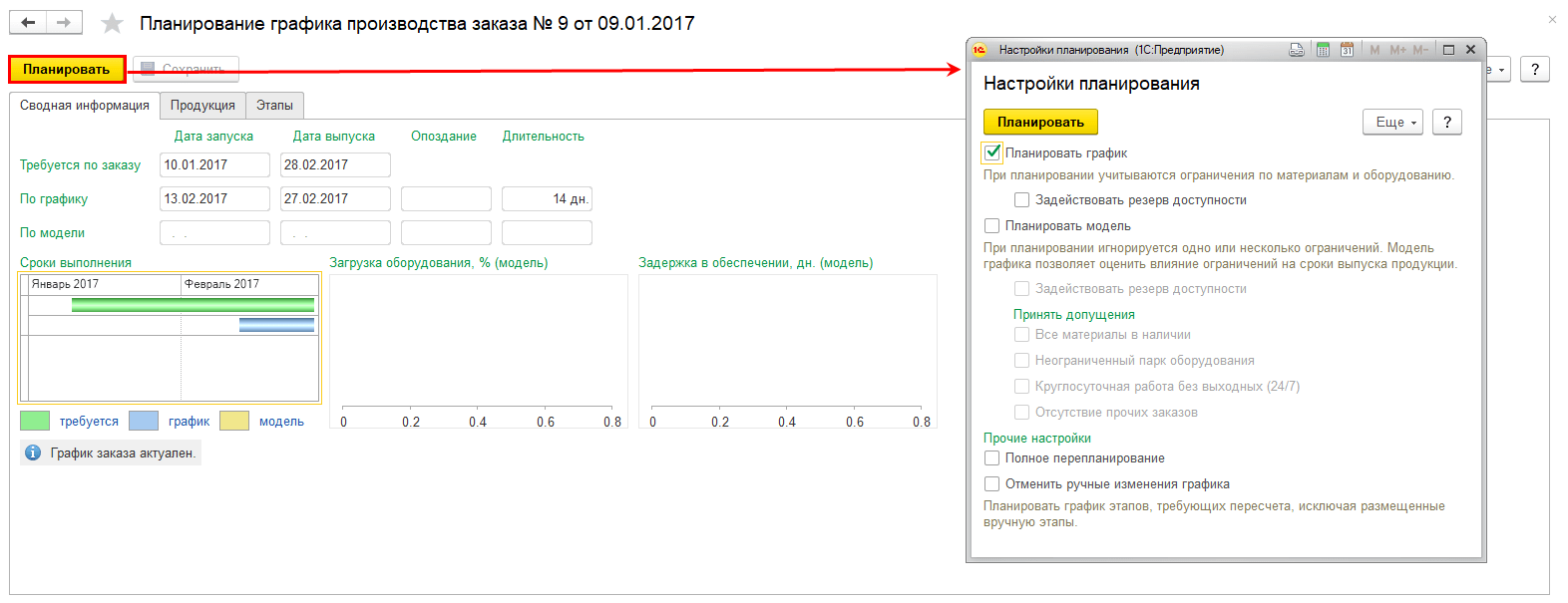

График производства представляет собой совокупность этапов производства, расставленных по времени планируемого исполнения. Расчет графика выполняется по интервалам планирования с уменьшением доступности в них загружаемых видов рабочих центров.

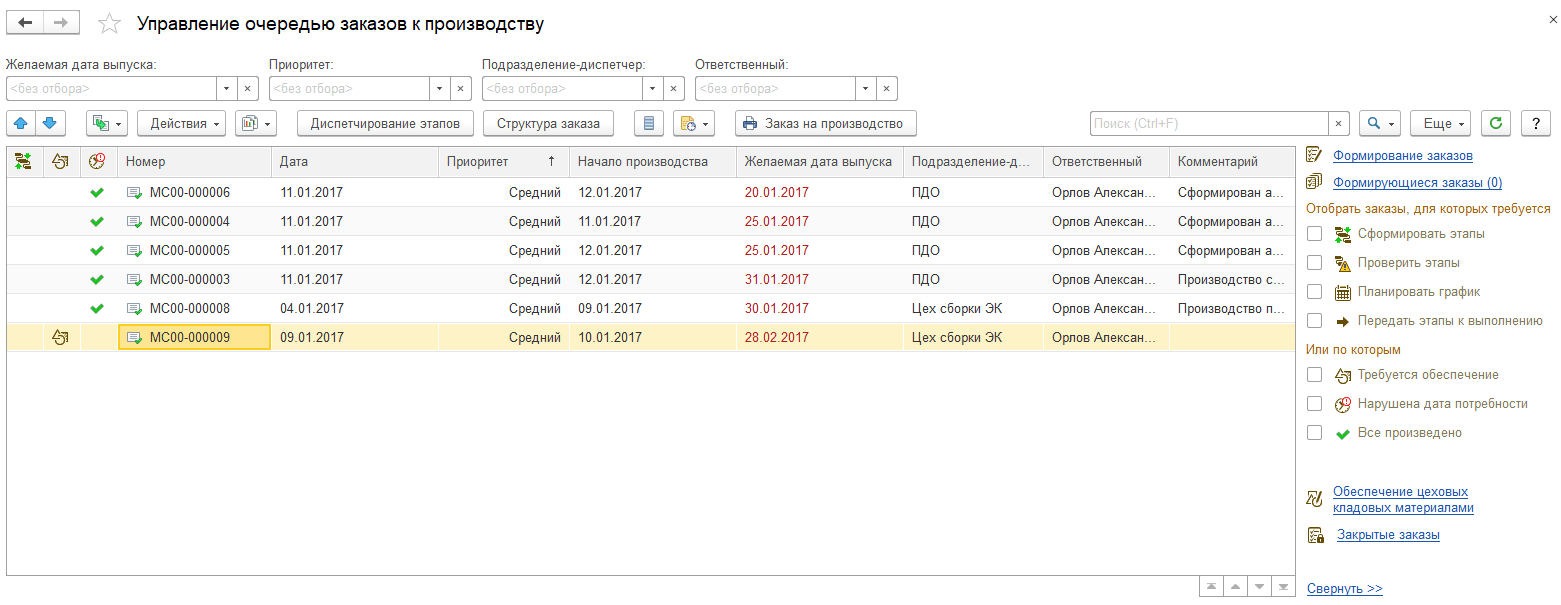

Запуск расчета графика осуществляется в рабочем месте «Управление очередью заказов».

Использование графика производства позволяет:

- оценить исполнимость полученных заказов на производство к дате потребности;

- сформировать производственные программы отдельных подразделений;

- обеспечить контроль хода производства;

- оптимизировать потребность в трудовых ресурсах;

- оперативно управлять изменениями и отклонениями в производственных планах.

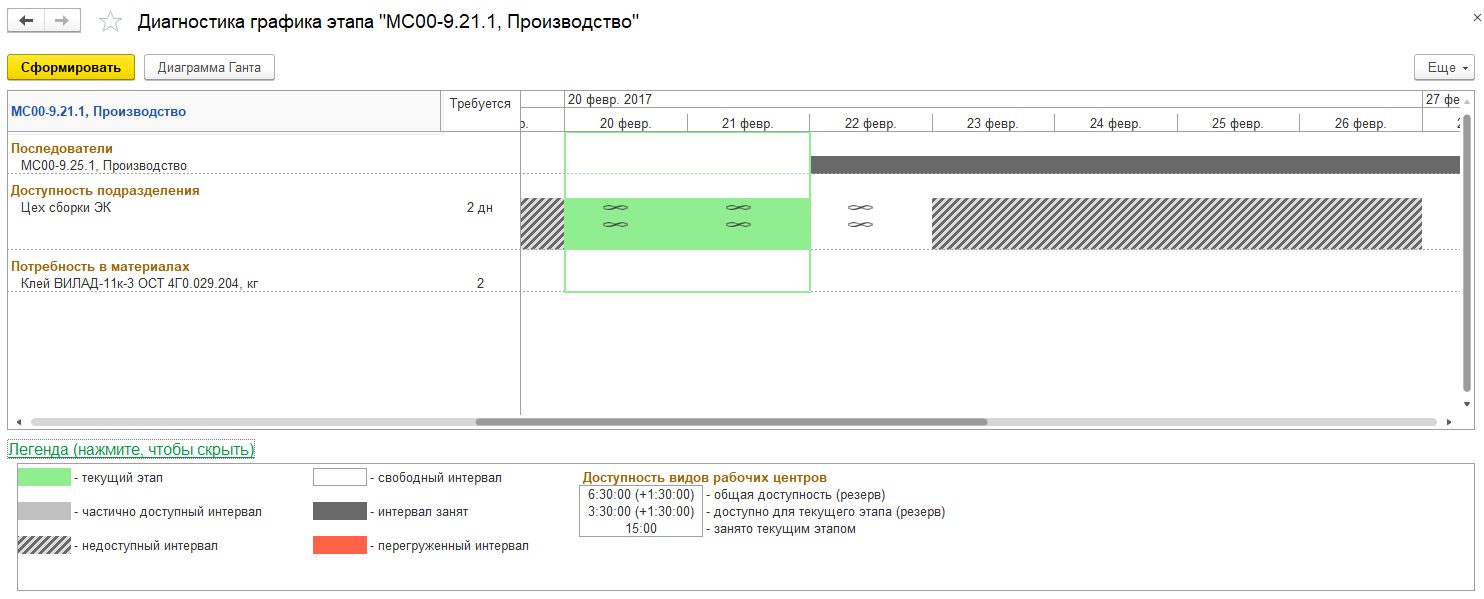

Для анализа размещения заказов предназначен механизм диагностики этапов. В отдельном окне показываются ограничения, повлиявшие на размещение этапа.

При перепланировании выполняется переформирование существующего графика производства по конкретным заказам с учетом приоритетов заказов в очереди заказов, с учетом текущей ситуации и изменившихся исходных данных.

Управление производством на уровне цеха предоставляет следующие возможности:

- контроль обеспечения выполняемых этапов ресурсами;

- составление расписания выполняемых работ, загрузки рабочих центров;

- выделение для обработки локальных производственных партий;

- мониторинг хода выполнения производственных процессов в своем подразделении;

- оповещение о критических отклонениях от графика производства.

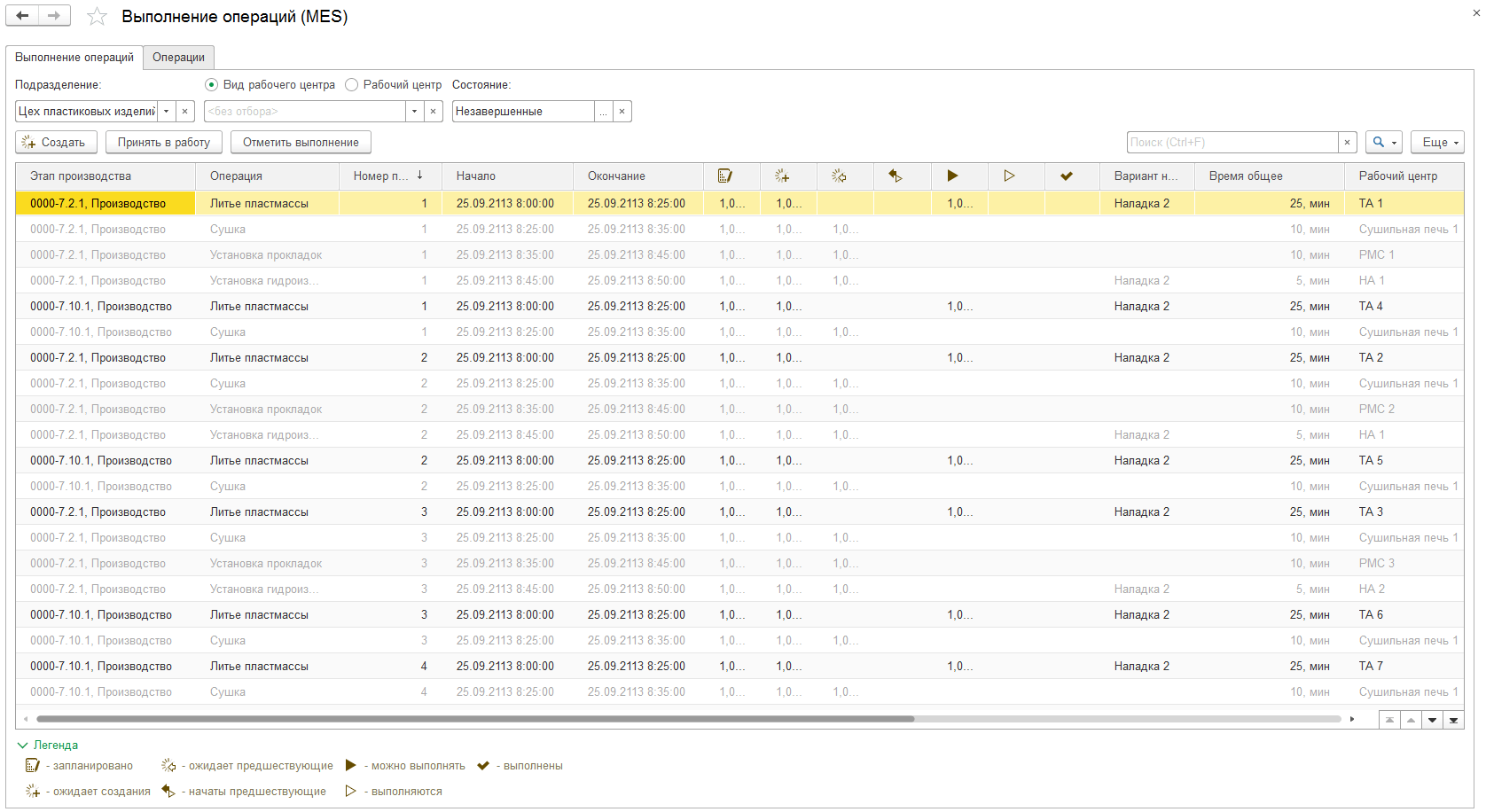

Механизм управления исполнением производственных процессов в цехе предназначен для диспетчирования технологических операций и позволяет:

- сформировать список требующихся для исполнения этапа операций, используя данные маршрутных карт;

- распределить операции на рабочие центры;

- назначить исполнителя и принять операцию к исполнению;

- оформить выполнение операций с указанием израсходованных материалов и произведенных трудозатрат.

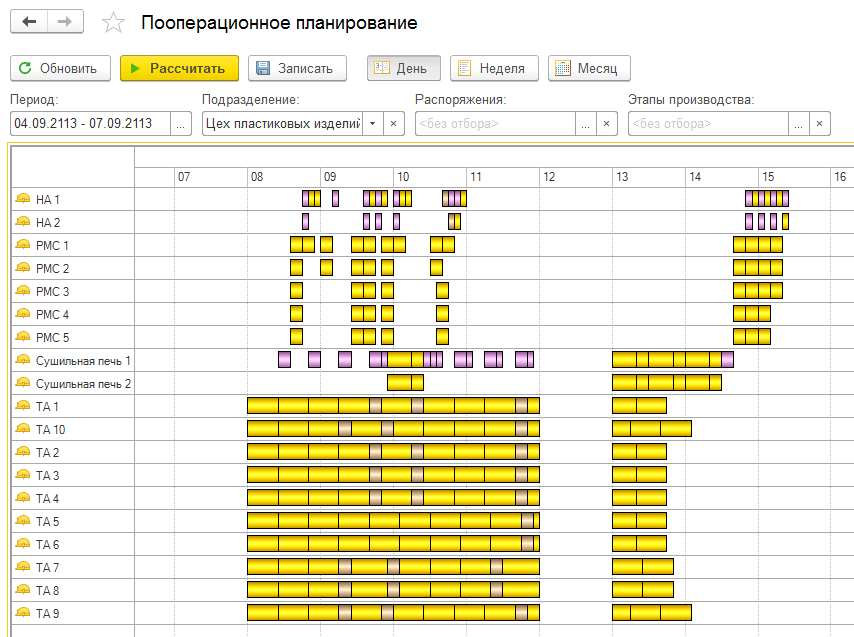

Для составления оптимального по выбранным критериям пооперационного расписания для рабочих центров предусмотрено использование инструментов MES-системы.

MES (от англ. Manufacturing Execution System) — производственная исполнительная система, реализующая оперативное планирование и диспетчеризацию производства.

Использование инструментов MES-системы позволяет существенно расширить возможности пооперационного планирования, поддержать возможность многокритериальной оптимизации при построении расписания, обеспечить сценарное моделирование при планировании на цеховом уровне, расширить механизмы диспетчеризации и анализа расписания производства.

Управление производственными процессами в подразделениях, использующих пооперационную методику планирования, осуществляется в рамках рабочих мест «Выполнение операций (MES)» и «Пооперационное планирование».

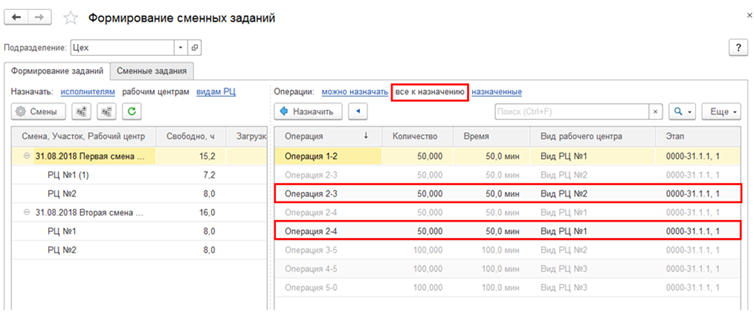

Сменные задания

Производственные операции, назначаемые на конкретный интервал рабочего времени, могут объединяться в сменные задания.

В производстве поддерживается серийный учет материалов, полуфабрикатов, продукции. Использование серий задается в разрезе видов номенклатуры, подразделений и спецификаций.

Движение номенклатурных позиций с учетом серий отражается в следующих отчетах:

- «Структура серии» — какие серии материалов использовались при производстве рассматриваемой серии продукции;

- «Анализ себестоимости выпущенной продукции» — контроль себестоимости выпуска отдельных партий (по сериям) продукции;

- «Применение серии номенклатуры» — показывается в виде дерева состав изделий, в изготовлении которых использовалась конкретная серия материалов (полуфабрикатов);

- «Движение серии номенклатуры» — движение серии материалов, полуфабрикатов или продукции, позволяющее дать ответы на следующие вопросы:

- от какого поставщика пришла серия материала;

- на какие склады перемещалась серия материала;

- какие производственные подразделения получали серию материала (полуфабриката);

- при производстве какой продукции была использована серия материала (полуфабриката);

- каким покупателям была отгружена серия продукции.