Директору по производству

Решение «1С:ERP. Управление холдингом» предоставляет техническому директору, директору по производству и главному инженеру следующие возможности:

- Использование гибкой системы оперативного управления за счет:

- управления приоритетами выполнения заказов;

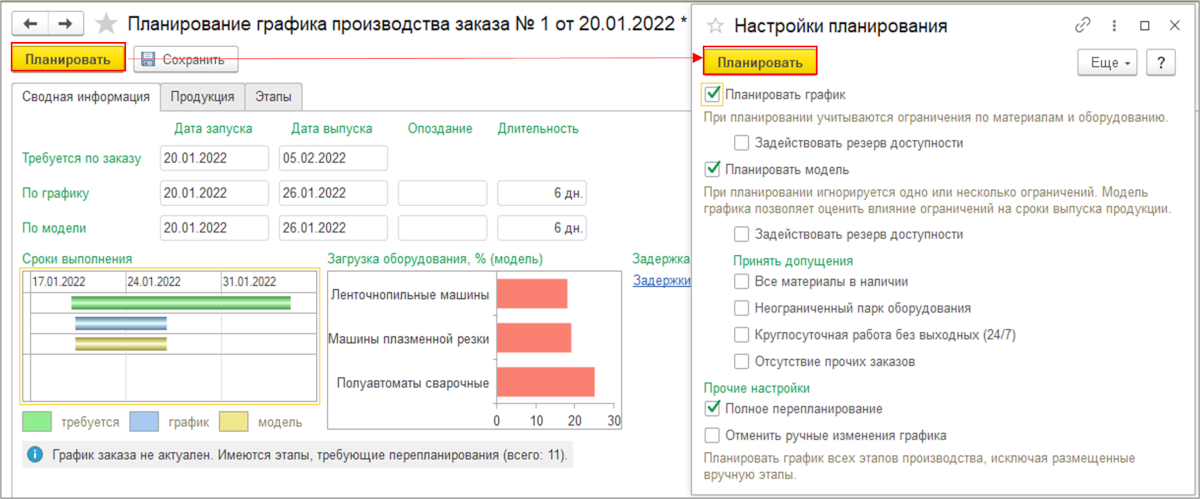

- формирования согласованного по доступным мощностям и ресурсам графика производства;

- оперативной реакции на отклонения в выполнении графика и изменение заказов, включая перепланирование;

- Повышение эффективности использования производственных ресурсов и снижение себестоимости за счет:

- исключения работ, невостребованных внешнем и внутренним спросом;

- контроля выполнения нормативов и использования замен, аналогов мотивации персонала;

- Оптимизацию результатов планирования, сроков выпуска продукции;

- Повышение эффективности ремонтной деятельности;

- Снижение затрат на поддержание работоспособности оборудования;

- Учет выработки оборудования;

- Планирование регламентных ремонтных работ.

Уровни производственного планирования

Преимущества системы планирования производства в «1С:ERP. Управление холдингом»:

- гибкое планирование;

- контроль планов производства продукции и полуфабрикатов;

- удобная схема работы по замещению планов.

В системе предусмотрена возможность как простого учета производственных процессов, так и планирования производства, управления производством на разных уровнях.

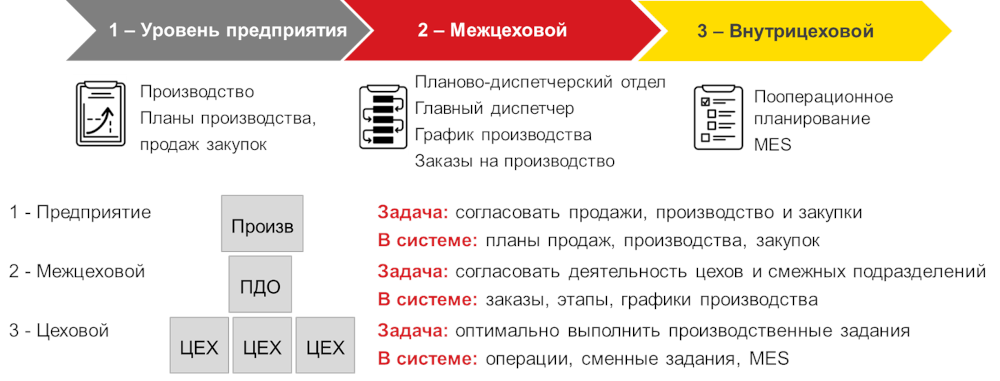

Производственное планирование в «1С:ERP. Управление холдингом» можно условно разделить на три уровня: уровень предприятия, межцеховой уровень, уровень цеха.

В системе планирование на уровне предприятия составляются согласованные комплекты планов: планы производства, снабжения, продаж. Основная задача этого уровня планирования — согласовать действия различных подразделений.

Межцеховой уровень позволяет управлять выполнением графика производства, исполнителями которого являются цеха и отдельные подразделения. Обеспечивается координация процессов передачи результатов этапов между подразделениями. Основные документы межцехового планирования: заказы, этапы, графики производства.

Внутрицеховой уровень позволяет организовать исполнение графика производства в отдельном подразделении, цеху — обособленной зоне ответственности диспетчера подразделения.

Основные возможности автоматизации управления производством на трех уровнях:

- визуализация структуры изделия;

- описание производственных процессов изготовления изделий и управление детализацией описания требуемых для производства ресурсов (ресурсные спецификации);

- эффективное ведение спецификаций на однотипную продукцию за счет назначения общей спецификации на вид номенклатуры;

- ведение отклонений/изменений в спецификациях на сложную продукцию (параметрическое назначение спецификаций и их автоподбор);

- поддержка серийного учета материалов, полуфабрикатов, продукции;

- параметрическое обеспечение потребности в номенклатуре;

- параметрическое назначение аналогов материалов и помощник их подбора облегчают замену материалов на аналоги в производственных и других документах;

- автоматическое резервирование имеющихся полуфабрикатов для оптимального использования запасов полуфабрикатов;

- возможность деления и/или отмены партий производства облегчает регистрацию бракованной продукции и других отклонений в ходе производства;

- «встречная» корректировка назначения материалов и полуфабрикатов ускоряет переброску полуфабрикатов между заказами;

- управление процессом планирования;

- три уровня планирования производства, консолидация потребностей в продукции, главный и локальный диспетчер;

- возможность организации управления производством дискретного и процессного типа;

- интервальное планирование;

- планирование по «узким» местам производства;

- планирование загрузки производства посредством анализа производственных мощностей;

- планирование производства изделий любой сложности, а также расчет потребности в снабжении посредством многопоточного расчета плана производства;

- планирование внутреннего потребления с учётом потребности в изготовлении оснастки, в ремонте оборудования, расход ДСЕ на испытания и других;

- поддержка ремонтного производства в рамках общих процессов управления производством и планирования;

- диспетчеризация производства на межцеховом и внутрицеховом уровне;

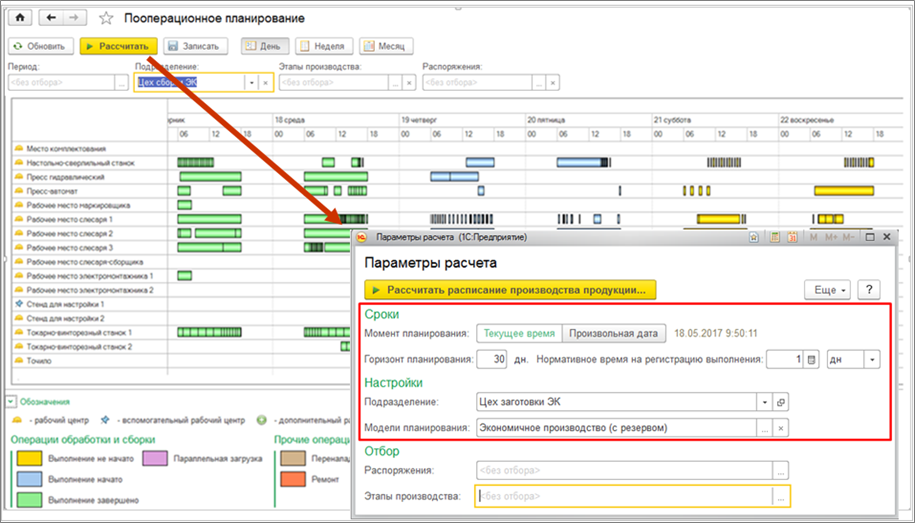

- пооперационное планирование MES/APS;

- автоматическое перепланирование, актуализация планов производства по методике скользящего планирования с учетом приоритетности исполнения заказов.

Управление производством — межцеховой уровень

Основные возможности управления производством на межцеховом уровне:

- управление приоритетом заказов на производство (VIP заказы);

- оценка доступности оборудования и материальных ресурсов внутри интервала;

- расширенный контроль обеспечения производства ресурсами;

- учет времени транспортировки и пролеживания ТМЦ;

- прогнозирование хода производственного процесса;

- диспетчеризация производства на межцеховом и внутрицеховом уровнях;

- гибкое перепланирование;

- расширенный учет выработки сотрудников.

Сменные задания:

- поддерживают сменную организацию работы производственных подразделений;

- позволяют создавать производственные операции без маршрутных карт;

- повышают удобство работы с производственными операциями.

Управление производством — уровень цеха

Управление производственными процессами в подразделениях, использующих пооперационную методику планирования на MES-уровне, позволяет решать следующие задачи:

- проектная интеграция технологий Индустрии 4.0 на уровне MES;

- сценарное моделирование при планировании на цеховом уровне;

- многокритериальная оптимизация расписания производства;

- учет особенностей и ограничений технологии производства;

- получение оперативной информации о ходе производственного процесса.

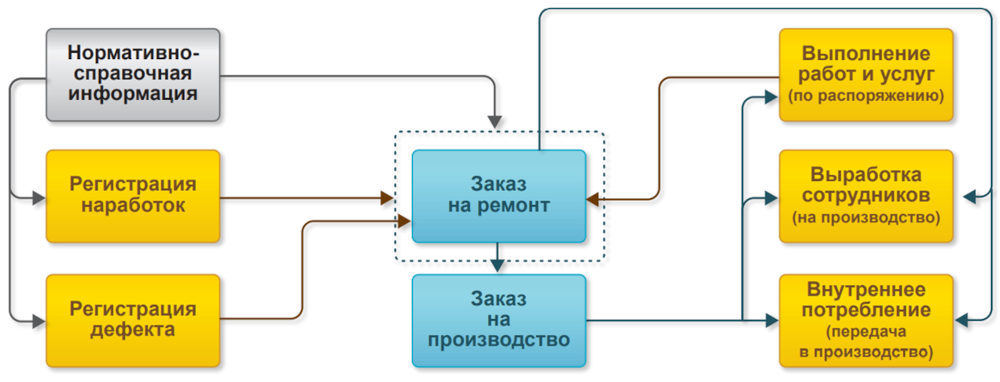

Организация ремонтов

Для производственно-ремонтных служб решение «1С:ERP. Управление холдингом» предоставляет следующие возможности:

- формирование графиков ремонтно-профилактической деятельности, которые учитывают как зарегистрированные дефекты, наработки, правила, так и непрогнозируемые внешние обстоятельства (внесистемные распоряжения);

- интеграцию с подсистемами производства и регламентированного учета;

- отслеживание доступности оборудования при производственном планировании, учитывая запланированные ремонты.

Эти возможности обеспечивается следующими основными функциями подсистемы организации ремонтов:

- ведение учета объектов ремонта;

- классификация объектов ремонта по признакам общности состава паспортных характеристик, показателей наработки, видов ремонта, режимов эксплуатации;

- отслеживание состояния объектов ремонта, а также принадлежности и расположения;

- объекты ремонта могут быть вложенными или узлами других объектов ремонта;

- ремонтное производство и планирование запасов по результатам дефектации с учетом вероятности различных исходов.

- регистрация и хранение информации об используемых объектах, параметрах их эксплуатации, параметрах планирования их периодического обслуживания;

- регистрация выработки оборудования в соответствии с заданным регламентом;

- планирование периодических регламентных ремонтов.

Дополнительные возможности по учету наработок оборудования и обнаружения дефектов:

- в процессе эксплуатации объектов ремонта в систему вводятся данные о наработках и обнаруженных дефектах;

- регистрация дефектов в журнале позволяет производить анализ и организовывать проведение плановых и внеплановых ремонтных мероприятий.