О чем статья?

В статье разберем пример расчета длительности производственного цикла в машиностроении. Предложенный подход является одним из возможных. Формула разработана для конкретного предприятия ОПК, но мы надеемся что она будет полезна и другим предприятиям отрасли.

Данная статья является частью большого материала по расчету оптимальной партии запуска:

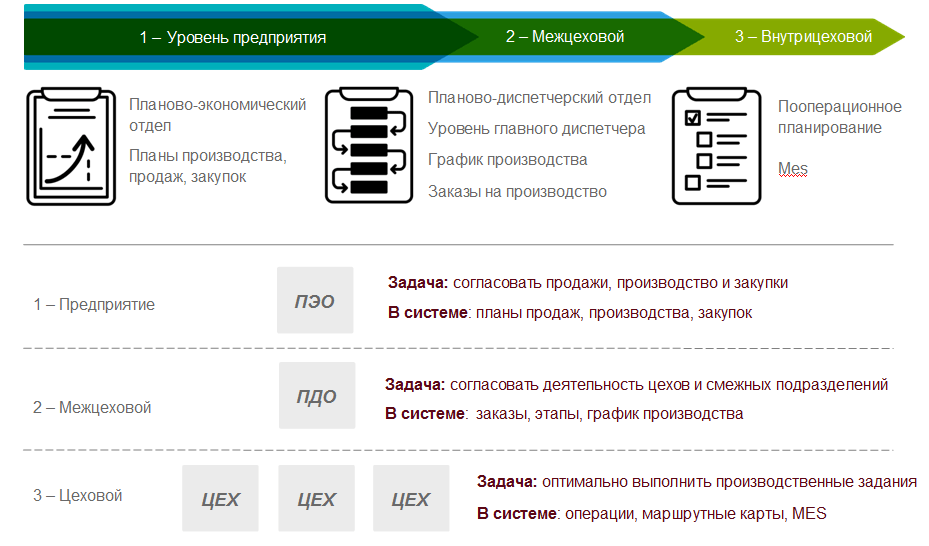

Уровни производственного планирования 1С:ERP

Деление на уровни планирования почти каждый использует в жизни. Обычно, составляя план (работ, отдыха, накоплений и т.п.) мы руководствуемся тремя принципами:

- Чем короче горизонт планирования, тем детальнее планы (стратегические цели на год, детальный план на день);

- Планы разных уровней согласованы между собой (ежедневные планы не противоречат нашим целям на год);

- Изменения на одном из уровней планирования могут повлиять на другой уровень планирования (если каждый месяц план не выполняется, то возможно надо коректировать и первоначальную годовую цель).

Такая обычная, но от этого не менее эффективная логика заложена и в 1C:ERP. В системе есть три уровня производственного планирования. Они предполагают разную детализацию и горизонты планирования. Есть возможность построить согласованные планы. Есть возможность корректировать планы.

Уровень предприятия

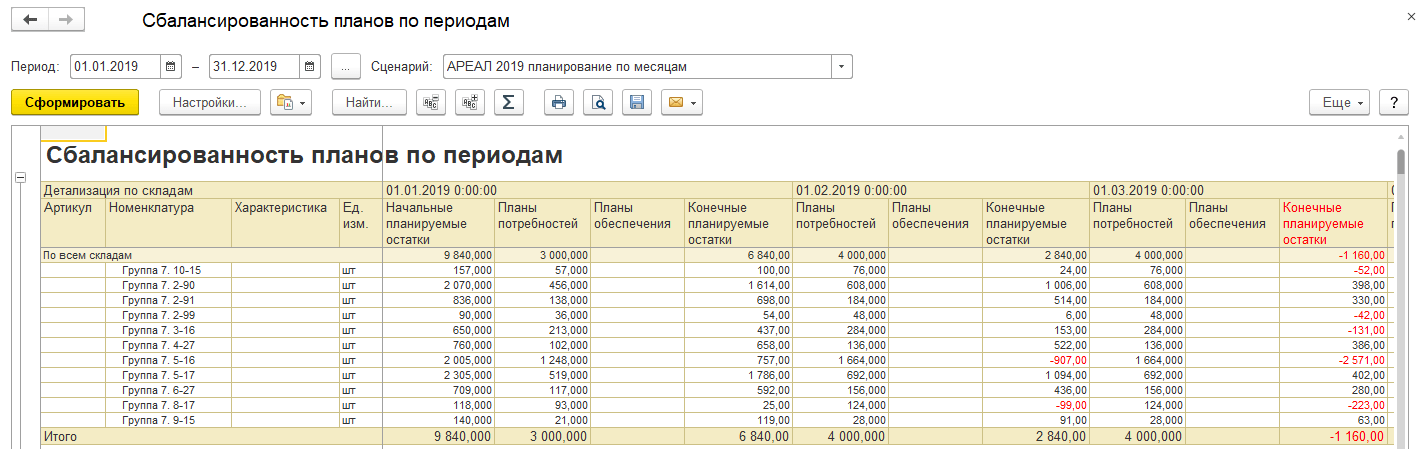

В системе 1С:ERP планирование на уровне предприятия – это составление согласованного комплекта планов (планы производства, снабжения, продаж). Основная задача этого уровня планирования – согласовать действия различных подразделений.

Для составления и балансировки планов в 1С:ERP можно использовать подсистему "Бюджетирование и планирование".

Межцеховой уровень

На межцеховом уровне управления создаются заказы на производство, по заказам формируются этапы производства. Выполняется расчет партий запуска в производство – т. е. сколько партий запускаем, сколько изделий в каждой партии.

Длительность производственного цикла является важным параметром системы планирования производства, с использованием которого осуществляется распределение необходимых работ по календарным периодам, определяются даты запуска и выпуска ДСЕ, устанавливаются сроки поставок и комплектации сборки, прогнозируется загрузка мощностей и т. д.

Как правило, производство осуществляется во множестве производственных подразделений (цехах, реже детализируется по участкам), деятельность которых должна быть синхронизирована с использованием календарного плана производства.

Таким образом, для построения системы планирования производства необходимо определить длительность каждого маршрутного перехода (цехозахода) каждой деталесборочной единицы (ДСЕ). При этом следует учитывать, что длительность производства конкретной партии ДСЕ зависит от множества факторов, таких как текущая загрузка оборудования, техническое состояние оборудования, укомплектованность персоналом и прочее. Все эти параметры часто неизвестны на момент начала планирования производства, что на первый взгляд приводит в тупик. Для решения данной проблемы используется статистика производства изделия, накопленная за предыдущие периоды.

Пример расчета длительности производственного цикла

Первое, что необходимо сделать, – рассчитать начальные значения длительности производственного цикла по всем маршрутным переходам всех ДСЕ. Это можно сделать по предложенной формуле:

Dl” = kSb * ( C / kOp + N*Te / kTe ) +Tr, где

- Dl” – начальное значение длительности маршрутного перехода (цехозахода);

- kSb – коэффициент понижающей длительности для сборочных работ. Данный коэффициент предлагается принять равным 0,25 (одна четвертая) ввиду того, что сборка, как правило, происходит бригадами и множество операций выполняются параллельно. Таким образом, данный коэффициент говорит примерно о том, что при сборке четыре операции выполняются параллельно, что в четыре раза ускоряет цикл сборки. Данный коэффициент подобран эмпирически для предприятий машиностроения;

- C – количество операций этапа;

- kOp – коэффициент организационных потерь. Также является эмпирическим (предлагается принять равным 2). В среднем мастер может уточнять сменное задание два раза в смену. При этом в задании редко попадается более 2–3 операций по одной партии ДСЕ, так как в таком случае выполнение последующих операций будет зависеть от предыдущих. Таким образом, получается, что по партии будут выполняться в среднем по две операции в день. Когда-то, может, и 10 операций, но в какие-то дни ДСЕ будут просто пролеживать;

- N – оптимальная партия;

- Te – общая трудоемкость операций этапа;

- kTe – предполагаемая выработка нормо-часов в смену (по умолчанию равен 6);

-

Tr – время транспортировки из текущего цеха в следующий цех по маршруту.

Dl” = 0,25 (С/2 + N*Te/6) + Tr – предложенная формула является одной из возможных. На конкретном предприятии может быть предложена любая другая формула, которая поможет единообразно определить начальные значения для всех переходов. Рекомендуется рассмотреть отдельные примеры деталей и сборок, цикл которых хорошо известен, для того чтобы доработать формулу и коэффициенты для получения близких значений в результате расчета.

После того как были определены начальные значения циклов производства, необходимо осуществить процесс планирования одной единицы готового изделия, производственный цикл которого (D) хорошо известен, на полученных данных. Для этого следует использовать выбранную на предприятии систему планирования, сформировав план выпуска изделия с некоторой датой выпуска. В результате будет рассчитан некоторый календарный график производства деталей и сборок, в котором необходимо найти самую раннюю дату запуска производства. Начальным циклом производства изделия D будет количество рабочих дней между датой выпуска изделия и датой запуска первой детали.

Далее необходимо определить поправочный коэффициент формулы расчета (K”): K” = D/ D” .

По результатам определения коэффициента длительности всех маршрутных переходов следует умножить на коэффициент для получения корректных значений: Dl = K” * Dl” = (D/D”)*Dl” .

Используя предложенную методику, можно в короткий промежуток времени сформировать необходимый массив информации для запуска процесса планирования производства. Длительности производственного цикла и размеры оптимальной партии по наиболее ответственным ДСЕ могут быть пересмотрены специалистами планово-диспетчерской службы, которые, в свою очередь, могут отразить корректировки в системе планирования.

Дополнительные материалы

Разобрать этот пример глубже поможет видео вебинара:

Комментарии